6.25m捣固焦炉讲解

6_25m捣固焦炉分层捣固技术的应用

燃料与化工Fuel &Chemical Processes2012年11月第43卷第6期国内外制约捣固焦炉发展的主要因素是塌饼率高和捣固时间长。

6.25m 捣固焦炉是目前世界上最大、最先进的捣固焦炉,但大型捣固焦炉的捣固方式相对比较落后。

传统的捣固方式分为2层捣固,第1次底煤500mm 捣固完成后开始第2层捣固,煤饼上下层的堆密度和捣固功基本一样,煤饼抗压和抗剪性差,且对煤饼的高向成熟有一定影响。

经过2年多的摸索试验,我们将传统捣固方式设计为多层捣固,使煤饼形成“塔型堆密度”分布,即根据每层捣固功和下煤量的不同进行参数调试,使每层煤饼的堆密度和捣固功由下而上逐层递减,每层煤间成叠压交汇,不但大大提高了煤饼的抗压和抗剪性以及稳定性,还减少了操作时间,降低了入炉煤水分,改善了煤饼的高向加热。

1捣固煤饼参数控制系统自二期工程开工以来,捣固焦炉的优势逐渐突出,但是在实际生产中也出现了诸多问题,特别是SCP 机在装煤生产中存在的塌饼问题及操作时间过长都严重制约着生产效率的提高和大型捣固焦炉的发展。

经反复试验摸索,提出了对煤饼进行分层捣固的设想,并着手设计开发SCP 机捣固煤饼参数控制系统。

由于原进口的SCP 机没有捣固控制系统,无法调整捣固层数,经过研究和调试,设计了捣固参数控制系统,实现了煤饼的分层捣固。

此系统可以对每层下煤参数和捣固时间进行修改,根据给煤速度和间隔捣固时间准确控制每层下煤量和捣固功,最终实现7层捣固。

6.25m 捣固焦炉分层捣固技术的应用耿留林张素良(唐山佳华煤化工有限公司,唐山063611)摘要:将传统的捣固方式设计为7层捣固,使煤饼的堆密度成塔形分布,并根据每层捣固功和下煤量的不同进行调试,使每层煤饼的堆密度和捣固功由下而上逐层递减,每层煤间成叠压交汇,使单炉捣固时间达到420s ,提高操作效率20%,塌饼率从10%~20%降至0,入炉煤水分从14%降至12%,提高了煤饼的抗剪力强度,同时改善了焦饼的高向加热。

大型捣固焦炉资料

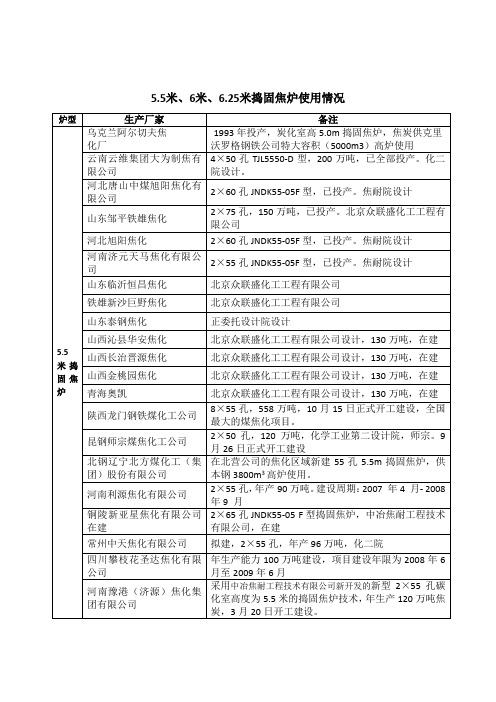

5.5米、6米、6.25米捣固焦炉使用情况6m捣固焦炉中鸿煤化有限公司年产260万吨焦炭项目一期工程建设的2*60孔炭化室高6m大型捣固焦炉,年产干全焦132万吨。

在国内属首座建成投产的6m捣固焦炉于2010年4月15日15时10分2#炭化室开始装煤;16日22时零9分推出第一炉焦炭。

该捣固焦炉炭化室长15980mm;高6000mm;平均宽500mm;锥度30mm;中心距1400mm;焦炉炉墙的极限侧负荷达10kpa ,加热水平高度805mm,采用12孔薄壁格子砖。

煤饼几何尺寸15140/14940*5800*450/430,煤饼体积38.882m3,煤饼高宽比13.18,单孔装干煤量42.22t,单孔产焦量31.67t,焦炉周转时间22.5h,每孔年产干焦炭12330t。

2*60孔捣固焦炉炉组配置60锤捣固机(其中4锤备用),捣固侧装煤车、推焦车2台(左右型各1台),炉顶导烟车2台(其中备用一台),拦焦车、熄焦车、电机车各2台(其中各备用1台),摇动给料机18台。

仅一套30锤固定式捣固机为德国制造进口,其余车辆等机械设备均为国内制造。

采用二轨式除尘拦焦车,设有装煤除尘地面站和推焦除尘地面站。

采用湿法熄焦,预留一套140t/h 干熄焦装置和牵车台位置。

捣固煤塔贮量为3000t.,在焦侧设置一座高125m烟囱,集气管布置在焦侧(焦炉与化产之间安全距离符合2008新版《焦化安全规程》之规定),采用双吸气管。

一组2痤60孔捣固焦炉用硅砖约23450吨6米捣固焦炉1、河南中鸿集团6米捣固焦炉(2号炉已完成炉体砌筑),计划明年1月份烘炉。

目前平煤集团已相对控股了该项目(占41%股权),建设过程已提速,1号炉建设也启动了,已完成炉体耐火砖订货。

武汉科技大学设计研究院设计的,拥有完全自主知识产权,并已得到专利授权。

炭化室中心距1400,炭化室平均宽500,锥度30,其余尺寸与6米顶装差不多,但加热水平做了调整。

6.25m捣固焦炉解析

中冶焦耐开发的6.25m捣固焦炉于振东戴成武张长青陈海文王明登杨俊锋马小波中冶焦耐工程技术有限公司中冶焦耐开发的6.25m捣固焦炉由中冶焦耐工程技术有限公司在2007年初依据储备和唐山佳华公司的要求,决定为唐山佳华二期工程项目开发建设4座46孔,炭化室高6.25m 的大型捣固焦炉及建设与其配套的生产设施、公用设施及辅助设施等。

年产焦碳在220万吨。

6月25日,中冶焦耐公司董事长于振东和唐山佳华董事长张希文在鞍山就6.25m捣固焦炉总承包合同正式签字,并确定佳华工程将于2008年7月18日投产,现在土建工程已开始建设,大型设备及耐火材料业已采购完毕。

此举标志着拥有自主知识产权,目前世界上炭化室高度最高,单孔炭化室容积最大,技术水平最先进,自动化程度最高,环保设施最完善的超大型捣固焦炉在中国唐山佳华开始建设。

是中冶焦耐继开发出7m顶装焦炉之后的又一壮举和里程碑。

1.中冶焦耐对大型捣固焦炉进行了科学的总结,其特性如下:1)煤饼从机侧装入炭化室;2)煤饼上的荒煤气流通通道小;3)炭化室锥度小;4)装煤期间煤饼和炭化室墙面有空隙,装煤后很快消失;5)煤饼和炭化室墙砖间有空隙;6)机、焦侧煤饼头部有斜度;7)焦侧煤饼头部倒塌,将被推到焦侧炉门处;8)机侧炉头炭化室墙面温度波动大;9)煤饼密度均匀,水分稳定;10) 结焦时间达到2/3时,煤饼开始收缩;11) 从结焦初期到相当长的结焦时间里,炭化室墙面承受很高的侧压。

2.炼焦车间布置炼焦车间新建4×46孔炭化室高6.25m超大型捣固焦炉,四座焦炉(3号、4号、5号、6号)布置在一条中心线上。

3号、4号焦炉组成一个炉组,5号、6号焦炉组成一个炉组,两个炉组之间设有独立的中控楼,除电力控制室和液压交换机室外,其余功能房间如中控室、休息室、办公室、洗手间、变送器室、自动放散点火装置控制室和集控室等各房间都布置在中控楼内。

在两炉组之间机侧设一个双曲线斗槽的煤塔及两条带有卸料小车的输送皮带。

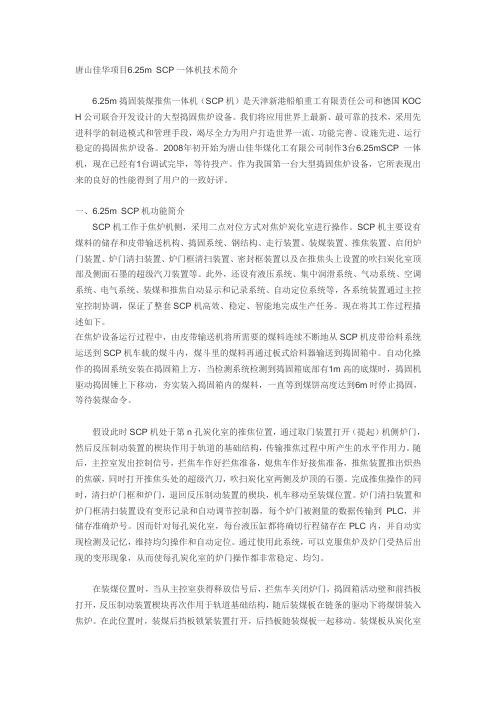

6.25m SCP一体机技术简介

唐山佳华项目6.25m SCP一体机技术简介6.25m捣固装煤推焦一体机(SCP机)是天津新港船舶重工有限责任公司和德国KOC H公司联合开发设计的大型捣固焦炉设备。

我们将应用世界上最新、最可靠的技术,采用先进科学的制造模式和管理手段,竭尽全力为用户打造世界一流、功能完善、设施先进、运行稳定的捣固焦炉设备。

2008年初开始为唐山佳华煤化工有限公司制作3台6.25mSCP一体机,现在已经有1台调试完毕,等待投产。

作为我国第一台大型捣固焦炉设备,它所表现出来的良好的性能得到了用户的一致好评。

一、6.25m SCP机功能简介SCP机工作于焦炉机侧,采用二点对位方式对焦炉炭化室进行操作。

SCP机主要设有煤料的储存和皮带输送机构、捣固系统、钢结构、走行装置、装煤装置、推焦装置、启闭炉门装置、炉门清扫装置、炉门框清扫装置、密封框装置以及在推焦头上设置的吹扫炭化室顶部及侧面石墨的超级汽刀装置等。

此外,还设有液压系统、集中润滑系统、气动系统、空调系统、电气系统、装煤和推焦自动显示和记录系统、自动定位系统等,各系统装置通过主控室控制协调,保证了整套SCP机高效、稳定、智能地完成生产任务。

现在将其工作过程描述如下。

在焦炉设备运行过程中,由皮带输送机将所需要的煤料连续不断地从SCP机皮带给料系统运送到SCP机车载的煤斗内,煤斗里的煤料再通过板式给料器输送到捣固箱中。

自动化操作的捣固系统安装在捣固箱上方,当检测系统检测到捣固箱底部有1m高的底煤时,捣固机驱动捣固锤上下移动,夯实装入捣固箱内的煤料,一直等到煤饼高度达到6m时停止捣固,等待装煤命令。

假设此时SCP机处于第n孔炭化室的推焦位置,通过取门装置打开(提起)机侧炉门,然后反压制动装置的楔块作用于轨道的基础结构,传输推焦过程中所产生的水平作用力。

随后,主控室发出控制信号,拦焦车作好拦焦准备,熄焦车作好接焦准备,推焦装置推出炽热的焦碳,同时打开推焦头处的超级汽刀,吹扫炭化室两侧及炉顶的石墨。

6_25m捣固焦炉推焦大电流原因分析与探讨

20 28.5 60.3 139

21 32.7 55.8 131

15 28.3 59.9 126 15 29.8 59.2 128

15 24.6 66.4 129

14 25.8 67 154

18 26.7 66.3 124 15 26.8 65.2 123

15 26.5 65.9 121

21 26.9 64.9 116

Abstract: By summerizing and analyzing the process control conditions of 6.25m stamp-charging battery such as coal belending structrue, quality of coal blended and heating schedule, this essay concludes suitable pushing current control conditions. In order to have stable operation. It is required to control the blended coal as per the follwing indexes, coking fat coal ≤55%, fat coal≤10%, Vdaf≥28%, Rmax=1.11~ 1.17, b/a=15~30, G≤80, Y≤16. Key words: High pushing current Coal blending structure Heat schedule Coal blending quality

2 生产数据分析与探讨

针对推焦大电流的影响因素分析, 对生产一级 焦时的生产数据进行了汇总、 分析和总结 (表 1)。 2.1 配煤结构

6.25米焦炉

6.25m捣固装煤推焦一体机(SCP机)是天津新港船舶重工有限责任公司和德国KOCH公司联合开发设计的大型捣固焦炉设备。

我们将应用世界上最新、最可靠的技术,采用先进科学的制造模式和管理手段,竭尽全力为用户打造世界一流、功能完善、设施先进、运行稳定的捣固焦炉设备。

2008年初开始为唐山佳华煤化工有限公司制作3台6.25mSCP一体机,现在已经有1台调试完毕,等待投产。

作为我国第一台大型捣固焦炉设备,它所表现出来的良好的性能得到了用户的一致好评。

一、6.25m SCP机功能简介SCP机工作于焦炉机侧,采用二点对位方式对焦炉炭化室进行操作。

SCP机主要设有煤料的储存和皮带输送机构、捣固系统、钢结构、走行装置、装煤装置、推焦装置、启闭炉门装置、炉门清扫装置、炉门框清扫装置、密封框装置以及在推焦头上设置的吹扫炭化室顶部及侧面石墨的超级汽刀装置等。

此外,还设有液压系统、集中润滑系统、气动系统、空调系统、电气系统、装煤和推焦自动显示和记录系统、自动定位系统等,各系统装置通过主控室控制协调,保证了整套SCP机高效、稳定、智能地完成生产任务。

现在将其工作过程描述如下。

在焦炉设备运行过程中,由皮带输送机将所需要的煤料连续不断地从SCP机皮带给料系统运送到SCP机车载的煤斗内,煤斗里的煤料再通过板式给料器输送到捣固箱中。

自动化操作的捣固系统安装在捣固箱上方,当检测系统检测到捣固箱底部有1m高的底煤时,捣固机驱动捣固锤上下移动,夯实装入捣固箱内的煤料,一直等到煤饼高度达到6m时停止捣固,等待装煤命令。

假设此时SCP机处于第n孔炭化室的推焦位置,通过取门装置打开(提起)机侧炉门,然后反压制动装置的楔块作用于轨道的基础结构,传输推焦过程中所产生的水平作用力。

随后,主控室发出控制信号,拦焦车作好拦焦准备,熄焦车作好接焦准备,推焦装置推出炽热的焦碳,同时打开推焦头处的超级汽刀,吹扫炭化室两侧及炉顶的石墨。

完成推焦操作的同时,清扫炉门框和炉门,退回反压制动装置的楔块,机车移动至装煤位置。

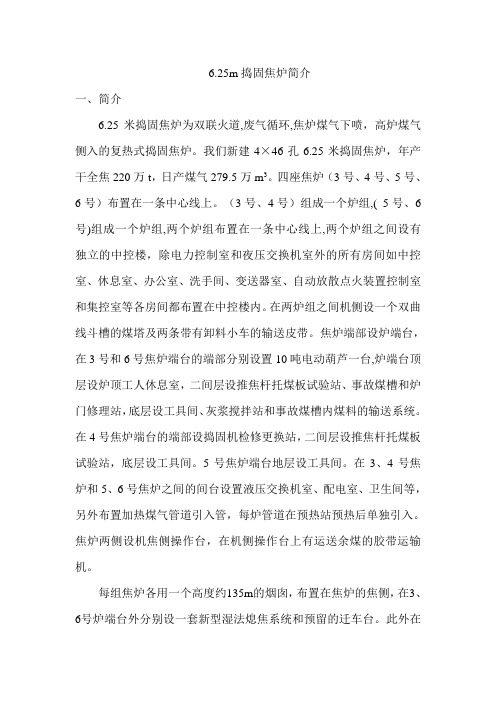

6.25m捣固焦炉简介

6.25m捣固焦炉简介一、简介6.25米捣固焦炉为双联火道,废气循环,焦炉煤气下喷,高炉煤气侧入的复热式捣固焦炉。

我们新建4×46孔6.25米捣固焦炉,年产干全焦220万t,日产煤气279.5万m3。

四座焦炉(3号、4号、5号、6号)布置在一条中心线上。

(3号、4号)组成一个炉组,( 5号、6号)组成一个炉组,两个炉组布置在一条中心线上,两个炉组之间设有独立的中控楼,除电力控制室和夜压交换机室外的所有房间如中控室、休息室、办公室、洗手间、变送器室、自动放散点火装置控制室和集控室等各房间都布置在中控楼内。

在两炉组之间机侧设一个双曲线斗槽的煤塔及两条带有卸料小车的输送皮带。

焦炉端部设炉端台,在3号和6号焦炉端台的端部分别设置10吨电动葫芦一台,炉端台顶层设炉顶工人休息室,二间层设推焦杆托煤板试验站、事故煤槽和炉门修理站,底层设工具间、灰浆搅拌站和事故煤槽内煤料的输送系统。

在4号焦炉端台的端部设捣固机检修更换站,二间层设推焦杆托煤板试验站,底层设工具间。

5号焦炉端台地层设工具间。

在3、4号焦炉和5、6号焦炉之间的间台设置液压交换机室、配电室、卫生间等,另外布置加热煤气管道引入管,每炉管道在预热站预热后单独引入。

焦炉两侧设机焦侧操作台,在机侧操作台上有运送余煤的胶带运输机。

每组焦炉各用一个高度约135m的烟囱,布置在焦炉的焦侧,在3、6号炉端台外分别设一套新型湿法熄焦系统和预留的迁车台。

此外在两炉组之间的焦侧预留两套与焦炉配套的干熄焦装置。

焦炉炉体的主要尺寸及技术指标二、焦炉炉体的主要尺寸及技术指标注:附表1中数据均为焦炉冷态尺寸。

四、焦炉机械1.焦炉机械配置如下表4×46孔焦炉机械配置表2.焦炉机械的主要性能及特点焦炉机械的设计在引进国际最先进技术的基础上,同时吸收我国6m 焦炉机械的技术优势,并在总结其设计经验的基础上进行了完善和提高。

从提高机械效率、降低劳动强度和改善操作环境为出发点又吸收7.63m焦炉机械的一些优点,以先进、安全、实用、可靠为原则进行设计、制造的。

德国6.25米捣固焦炉介绍

德国6.25米捣固焦炉介绍节能减排是全球钢铁行业发展的一个重要课题和必然趋势,这也促使煤焦化工业更新技术和装备,以满足日益苛刻的环保要求。

在这种情况下,德国ZKS焦化厂建造的3号焦炉点火投产。

该焦炉采用了单孔炭化室压力控制系统,使炭化室内的压力在整个炼焦过程中保持稳定,而且能够避免装煤过程中产生烟尘。

ZKS的第二座新型焦炉(1号)也正在加紧建设,即将竣工投产。

两座焦炉的总产量约为每年130万吨焦炭。

位于德国迪林根(Dillingen)市的ZKS焦化厂的3号新型焦炉是基于捣固炼焦技术的焦炉组。

在捣固式焦炉中,煤饼是在装入焦炉之前被压实的,通过机侧炉门装入。

得益于这一技术,即使采用半焦煤也能生产出优质焦炭。

该工程由两个阶段组成(3号和1号焦炉),总体规划计划如下:兴建3号焦炉(50孔)3号焦炉投产拆除原有1号焦炉在原址新建1号焦炉(40孔)新建的1号和3号焦炉投产后,关停2号焦炉。

该大型投资项目采用最先进的环保型炼焦技术,同时维持ZKS焦化厂原有的约130万吨焦炭年生产能力。

未来2号焦炉是否重建需要ZKS最终作出决定。

最大的捣固式焦炉(前)原有的1号和2号焦炉共由90孔炭化室组成,高度(热态)为6.25米,新建的50孔3号焦炉与原有的两座焦炉并排而立,高度为6.25米。

新焦炉的尺寸设计旨在增加炉体耐材的坚固性(与原焦炉相比增加30%),其SUGA值(焦炉炉墙的极限负荷)达到12千帕,并且适用原有的焦炉机械设备。

该新建焦炉为之前世界上炭化室最高的捣固式焦炉(现为中冶焦耐自主研发的6.78米捣固焦炉,浩宇正大、安昆新能源6.78米捣固焦炉已投产),整个焦炉的设计、供货、安装和烘炉涵盖以下方面:炉体耐材模块、支撑系统、操作走台、燃烧系统和荒煤气系统(包括单孔炭化室压力控制系统)。

3号焦炉的加热系统设计为枪式双烟道构造,以交错助燃空气和废气再循环设计对称加热。

该项目的主要特点是集先进的炼焦技术与环保措施于一身。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

------------------------------------------------------------精品文档-------------------------------------------------------- 中冶焦耐开发的6.25m捣固焦炉于振东戴成武张长青陈海文王明登杨俊锋马小波中冶焦耐工程技术有限公司中冶焦耐开发的6.25m捣固焦炉由中冶焦耐工程技术有限公司在2007年初依据储备和唐山佳华公司的要求,决定为唐山佳华二期工程项目开发建设4座46孔,炭化室高6.25m的大型捣固焦炉及建设与其配套的生产设施、公用设施及辅助设施等。

年产焦碳在220万吨。

6月25日,中冶焦耐公司董事长于振东和唐山佳华董事长张希文在鞍山就6.25m捣固焦炉总承包合同正式签字,并确定佳华工程将于2008年7月18日投产,现在土建工程已开始建设,大型设备及耐火材料业已采购完毕。

此举标志着拥有自主知识产权,目前世界上炭化室高度最高,单孔炭化室容积最大,技术水平最先进,自动化程度最高,环保设施最完善的超大型捣固焦炉在中国唐山佳华开始建设。

是中冶焦耐继开发出7m顶装焦炉之后的又一壮举和里程碑。

1.中冶焦耐对大型捣固焦炉进行了科学的总结,其特性如下:1)煤饼从机侧装入炭化室;2)煤饼上的荒煤气流通通道小;3)炭化室锥度小;4)装煤期间煤饼和炭化室墙面有空隙,装煤后很快消失;5)煤饼和炭化室墙砖间有空隙;6)机、焦侧煤饼头部有斜度;7)焦侧煤饼头部倒塌,将被推到焦侧炉门处;8)机侧炉头炭化室墙面温度波动大;9)煤饼密度均匀,水分稳定;10) 结焦时间达到2/3时,煤饼开始收缩;11) 从结焦初期到相当长的结焦时间里,炭化室墙面承受很高的侧压。

2.炼焦车间布置炼焦车间新建4×46孔炭化室高6.25m超大型捣固焦炉,四座焦炉(3号、4号、5号、6号)布置在一条中心线上。

3号、4号焦炉组成一个炉组,5号、6号焦炉组成一个炉组,两个炉组之间设有独立的中控楼,除电力控制室和液压交换机室外,其余功能房间如中控室、休息室、办公室、洗手间、变送器室、自动放散点火装置控制室和集控室等各房间都布置在中控楼内。

.在两炉组之间机侧设一个双曲线斗槽的煤塔及两条带有卸料小车的输送皮带。

焦炉端部设炉端台,在3号和6号焦炉端台的端部分别设置10吨电动葫芦一台,炉端台顶层设炉顶工人休息室,二间层设推焦杆托煤板实验站、事故煤槽和炉门修理站,底层设工具间、灰浆搅拌站和事故煤槽内煤料的输送系统。

在4号焦炉端台的端部设捣固机检修更换站,底层设工具间。

5号焦炉端台地层设工具间。

在3号、4号焦炉和5、6号焦炉之间的间台设置掖压交换机室、配电室、卫生间等。

每座焦炉加热煤气管道在预热站预热后单独引汝。

焦炉两侧设机焦侧操作台,在机侧操作台上有运送余煤的胶带运输机。

每组焦炉各用一个高度约135m的烟囱,布置在焦炉的焦侧,在3、6号焦炉端台外分别设有一套新型湿法熄焦系统和预留的迁车台。

此外在两炉组之间的焦侧预留两套与焦炉配套的干熄焦装置。

3. 6.25m捣固焦炉的平面布置及焦炉机械配置图。

(图1、图2)3.1 炉体主要尺寸序名单数1炭化室全mm170002两炉门衬砖之间的距mm161703 炭化室全高mm 6170炭化室平均宽mm 5304 炭化室机侧宽度mm 510炭化室焦侧宽度mm 5505 炭化室锥度mm 406 炭化室中心距mm 15007 立火道中心距mm 4808 炭化室墙面厚度mm 1009 立火道个数个3410 加热水平高度mm 80611 炉顶坡度mm 50注:表中数据均为焦炉冷态尺寸。

炉体结构3. 26.25米捣固焦炉为双联火道、废气循环、焦炉煤气下喷、高炉煤气侧入的复热式捣固焦炉。

1)蓄热室主墙用带有三条沟舌的异型砖相互咬合砌筑,而且蓄热室主墙砖煤气道管砖与蓄热室无直通缝,保证砖煤气道的严密。

蓄热室单墙为单沟舍结构,用异型砖相互咬合砌筑,保证炉墙的整体性和严密性。

(图3)2)炭化室越高蓄热室封墙的窜漏越严重,为了减少蓄热室封墙的窜漏,设计将斜道口阻力增加,减少蓄热室顶的吸力,相对改小外界与炉头蓄热室的压力差,从而减少蓄热室的漏气率,保证足够的煤气量供应炉头火道。

3)将蓄热室封墙分四层,由内而外分别为硅砖、无石棉硅酸钙板、隔热砖、新型保温涂料。

内层硅砖膨胀系数大,烘炉结束后蓄热室就形成一个密封体;整块的无石棉硅酸钙板具有很好的密封和隔热效果好;最外层的新型保温涂料确保封墙的严密性和隔热效果,而且便于维修。

(图3)4)为保证炭化室高向加热均匀,设计采用了加大废气循环量和设置焦炉煤气高灯头等措施。

5)炭化室墙采用“宝塔”砖结构,它消除了炭化室与燃烧室之间的直通缝,增强了炉体的严密性,使荒煤气不易窜漏,并便于炉墙剔茬维修。

(图4)6)由于出焦时炉头炭化室墙面温度下降快、易剥蚀,因此燃烧室炉头采用双层结构,外层为高铝砖,抗热震性好;内层为硅砖,使炉头第一火道形成一个气密性好的箱体结构,减少炭化室荒煤气向立火道窜漏;炉头硅砖和高铝砖之间采用多部位咬合,克服了烘炉过程中高铝砖和铝砖高向膨胀量不一致,避免了开工初期炉头荒煤气泄露。

(图5)7)为了适应大型捣固焦炉的生产操作特点,6.25米捣固焦炉炉体做了如下主要改进:a )为了延长焦炉的使用寿命,将6.25米捣固焦炉炉墙的极限侧负荷增大到11000pa。

b )为改善捣固焦炉装煤除尘效果,把装煤饼时产生的烟气导入相邻的炭化室,把焦炉的上升管移打扫焦炉的焦侧。

C )增加焦炉炭化室铺底砖的厚度,提高铺底砖耐磨性。

d )炭化室的锥度设计为40mm,减小推焦阻力,减少推焦对焦炉炉墙的损坏。

.e )将导烟车的轨道基础设计到燃烧室上,防止炭化室过顶砖被压断,同时便于炉顶排水。

4. 6.25m捣固焦炉的焦炉机械技术含量最高也最复杂的捣固装煤推焦机采用德国科赫技术,由天津新港船厂制造安装。

而其它焦炉机械从提高机械效率、降低劳动强度和改善操作环境为出发点,结合我国6m焦炉机械的技术优势并吸收7.63m焦炉机械的一些优点,以先进、安全、使用、可靠为原则进行设计和制造。

焦炉机械的各个单元既可手动操作,又可单元程序控制;并采用了炉号识别,自动对为装置,实现了各车辆的安全连锁。

焦炉机械还具有炉门、炉框、炉台的清扫和头尾焦以及余煤收集处理功能,司机室和配电时室内壁和顶棚镶有保温板,具有防热、防寒的作用,同时司机室、配电室设有工业空调,显著改善了司机室的操作环境。

各机械的主要性能及特点如下:1) 捣固装煤推焦机(SCP机)(图6)捣固装煤推焦机工作上焦炉机侧,由皮带输送机往SCP机煤斗给煤,当捣固操作时,煤料通过车上煤斗借助摇动给料器将煤输入捣固煤箱内,自动画操作的捣固系统安装在捣固箱上的上面,采用落锤机械装如捣固箱内的煤料,装煤装置捣固成形的煤饼从机策送入炭化室内。

捣固装煤推焦机设置走行、机械化送煤、余煤回收、炉头挡烟、推焦装置、启闭炉门装置以及炉门清扫装置、炉框清扫装置、炉台清扫装置、头尾焦挥手处理装置,此外还有煤饼的切割功能。

移动运煤加料装置将煤随时供给移动的捣固装煤推焦机,利用多锤固定式捣固机将煤料在捣固装煤推焦机的煤箱内上捣固成煤饼,在捣固成煤饼的工作过程中捣固装煤推焦机的任何操作不受捣固影响,其工作效率大大提高。

在捣固装煤推焦机上采用煤饼顶部表面处理装置,在装入煤饼的同时刮平煤饼的浮煤,使煤饼顶面平实。

轨距14000mm轨型QU120走行速度7.5-75m/min走行对位精度±5mm)VVVF走行装置采用变频调速(供电电源:10KV 50HZ 3ph供电方式:通过电缆和电缆卷筒(包括电源电缆和信号传输)交接点在地上接线箱,接线箱有SCP机配带。

电气设备总容量约1250KW外形尺寸(长×宽×高)约26000mm×35000mm×24000mm 整车重量1200t捣固装煤推焦机中捣固机由安全挡装置、导向辊装置、提锤传动装置、停锤装置、捣固锤、机架、集中润滑系统、电控系统等组成。

2) 拦焦机(图7)拦焦机设有除尘罩,一次对位,设有取、装炉门和导焦机构,机械清扫炉门、炉门框机构,头尾焦回收装置和炉台清扫装置,所有上述单元即可手动操作又可采用单元程序控制(PC)轨道中心9200mm轨型QU100走行速度:移动速度60m/min清扫炉台速度10m/min走行装置采用变频调速(VVVF)电源3ph 380V 50HZ供电方式滑触线导入总功率250KW外形尺寸(长×宽×高)19500mm×12400mm×8700mm整车重量300 t3) 装煤烟尘转换车(图8、9)装煤烟尘转换车在炉顶轨道上运行,由车体、启闭导烟孔盖装置、双U形管系统、上升管清扫装置、高低压氨水切换及上升管水封盖、阀体的启闭装置组成,在装煤烟尘转换车的车体上布置了位于车体机侧的U型导烟管,构成双U形管系统。

U型管系统能最大限度减少炭化室机侧的冒烟冒火现象,并能将导烟后残留的微量有害气体放散掉,非常安全可靠。

车体机侧的U 型导烟管连通正装煤的第n孔炭化室和第n+2孔炭化室。

车体中部的U孔炭化室,启闭导烟孔盖装n-1孔炭化室和第n连通正装煤的第型导烟管,置位于车体机侧U型导烟管和车体中部的U型导烟管的上部,采用机械控制,实现导烟孔盖的自动启闭,操作过程中没有烟气外冒现象。

上升管清扫装置布置在车体的焦侧,高低压氨水切换及上升管水封盖、阀体的启闭装置布置在车体的焦侧。

通过第n+2孔桥管处高压氨水喷射产生的抽吸力,正装煤的第n孔炭化室装煤产生的大量烟气首先通过布置在车体机侧U型导烟管到第n+2孔炭化室进入集气管,避免炭化室机侧吸人大量空气,也避免炭化室机侧有大量烟气益处。

随着煤饼的装入,开启第n-1孔桥管处高压氨水,通过第n -1孔桥管处高压氨水喷射产生的抽吸力,第n孔炭化室内产生的大量烟气通过布置在车体中部的U型导烟管导入第n-1孔炭化室进入集气管,随着煤饼的继续装入,开启第n孔桥管处高压氨水,通过第n孔桥管处高压氨水喷射产生的抽吸力,烟气直接导入集气管,全部操作作为程序控制。

各孔高压氨水开闭的顺序和时间可调。

装煤烟尘转换车操作与SCP机的装煤装置连锁,并适用与5-2串序的焦炉操作。

电源3ph ,380v,50Hz供电方式滑触线导入电机总功率140kW外形尺寸(长×宽×高)约12000×11000×8000mm重量50t吸口数量为两个轨道中心距约8750mm轨型50kg/m驱动方式电动机走行速度0-92m/min走行装置采用变频调速(VVVF)1)熄焦车(湿法熄焦固定底板式)(图10)熄焦车为底板固定,侧开车门,主要由转向架、车底板、车箱及开门机构成。