超超临界汽轮机技术发展

上海汽轮机厂先进超超临界汽轮机的发展

2006年 至 2015 年 的 10 年 间,在 玉 环 2006 年机型的基础上,STP 先后自主设计和制造了 31 种不同 参 数、容 量 的 新 一 代 超 超 临 界 汽 轮 机 机 型 [1-4].2015 年 投 运 的 世 界 上 第 一 例 620 ℃ 二 次 再热1000 MW 机 组 的 热 耗 相 比 于 2006 年 的 玉 环机型,下降了3.8%~5.5%.STP 在独特的结 构 设 计 、高 温 材 料 及 蒸 汽 参 数 、通 流 叶 片 自 动 优 化

杨 建 道 ,彭 泽 瑛

(上海电气电站设备有限公司汽轮机厂,上海 200240)

摘 要:综述了上海电气电站设备有限公司汽轮机厂(STP)超超 临 界 汽 轮 机 系 列 产 品 近 10 年 的 开 发 业 绩 以 及12项先进技术的发展和应用状况.与2006年相比,STP 于 2015 年 制 造 的 超 超 临 界 汽 轮 机 的 热 耗 下 降 了 3.8%~5.5%;正在研发的610℃/630℃机型的热耗下 降 幅 度 可 达 6.7% ~8.3%;新 的 650 ℃ 材 料 以 及 700 ℃ 示 范 机 组 的 研 究 开 发 表 明 ,洁 净 燃 煤 发 电 效 率 尚 有 更 大 的 提 升 空 间 . 关 键 词 :燃 煤 机 组 ;超 超 临 界 汽 轮 机 ;供 电 煤 耗 ;汽 轮 机 热 耗 中 图 分 类 号 :TK261 文 献 标 识 码 :A doi:10.13707/j.cnki.31-1922/th.2018.02.001

85

第2期

上海汽轮机厂先进超超临界汽轮机的发展

℃超 超 临 界 1000 MW 机 组 在 华 能 玉 环 电 厂 投 运,汽轮机热耗相比 超 临 界 机 组 降 低 了 4.3% . [5] 自2006年至2016年,STP 先 进 铁 素 体 材 料 超 超 临界汽轮机的 技 术 和 产 品 飞 速 发 展,容 量 大 于 等

超临界汽轮机课件

03

超临界汽轮机性能

热效率

总结词

超临界汽轮机的热效率较高,能够有效地利用燃料能量,降 低能源消耗成本。

详细描述

超临界汽轮机采用先进的热力循环和材料技术,提高了热效 率。与亚临界汽轮机相比,超临界汽轮机的热效率更高,能 够有效地降低能源消耗成本,减少温室气体排放。

超临界汽轮机课件

目录

• 超临界汽轮机概述 • 超临界汽轮机结构 • 超临界汽轮机性能 • 超临界汽轮机应用 • 超临界汽轮机维护与保养

01

超临界汽轮机概述

定义与特点

定义

超临界汽轮机是指蒸汽参数超过 临界压力的汽轮机。

特点

具有较高的热效率和较低的煤耗 ,是火力发电厂的主要设备之一 。

工作原理

工作原理

启动性能

总结词

超临界汽轮机具有较好的启动性能,能 够快速启动并达到满负荷运行状态。

VS

详细描述

超临界汽轮机采用大容量、高参数的设计 ,启动性能较好。与亚临界汽轮机相比, 超临界汽轮机能够更快地启动并达到满负 荷运行状态,提高了机组的灵活性和可靠 性。

调峰性能

总结词

超临界汽轮机具有较好的调峰性能,能够适应电力负荷的变化。

转子需要具有足够的强度和刚度,以 确保在高速旋转下不会发生变形或振 动。

机壳结构

01

机壳是汽轮机的外壳,它由进汽 室、排汽室、轴承座等组成。机 壳的作用是固定静叶片和转子, 并承受蒸汽对机壳的作用力。

02

机壳需要具有足够的强度和刚度 ,以确保在蒸汽的作用下不会发 生变形或振动。

控制系统

超临界汽轮机的控制系统包括调节阀、压力传感器、温度传感器、液位传感器等 。这些传感器能够实时监测汽轮机的运行状态,并将数据传输到控制系统。

西门子超超临界电厂的现代汽轮机技术.pdf

October 2006 The Second Annual Conference of The Ultra-Supercritical KS12-1:超超临界电厂的现代汽轮机技术Dipl.-Ing. Werner Heine西门子发电部汽轮机生产线管理部部长,德国摘要现代的超超临界级燃煤电厂需要高效的汽轮机,以承受高达300 bars 的蒸汽压力和高达600°C 及以上的蒸汽温度。

除了经济原因,还有二氧化碳排放的环境问题,使得不仅需要在大型的1000 MW 电厂上采用最新的超超临界技术,也要在相对较小的机组,如600 MW 机组上使用该技术。

除了边界条件外,电网波动的稳定能力也是一个关键要求。

在这方面西门子公司非常重视,并通过使用额外的阀门,即补汽调节阀,提高进入高压汽机的最大主蒸汽质量流量。

利用该技术,理论上可以将功率提高达20%。

十多年来,西门子发电部已经积累了很多良好的运行经验,因此在该领域建立了完善的理论。

从经济角度看,通过补汽调节阀来扩展功率的方法,比在标准运行工况下对整个汽机节流,或使用控制级要好。

除概括地介绍西门子超超临界汽轮机技术外,还重点介绍了高压汽机的新特点,即所谓的内部旁路冷却。

配汽方案及同其他方案,如控制级的比较。

最后,介绍了一些改善600MW 机汽机热耗率研究的最终结果。

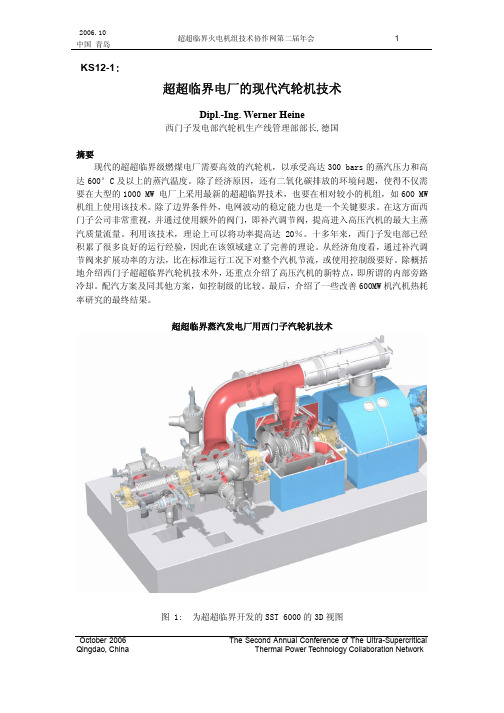

超超临界蒸汽发电厂用西门子汽轮机技术图 1: 为超超临界开发的SST 6000的3D视图几十年来,西门子公司对于汽轮机的配置,一直倾向于单独的高压和中压模块与灵活的低压模块系统相结合,从而对不同的现场工况都能适应和优化。

根据设备最高效率的要求,及随之而来的增高的蒸汽参数,西门子公司不断对模块进行地改良,从而确保西门子 汽轮机设备具有较高的可用率和可靠性。

图 2是超临界电厂用西门子高压汽机的典型设计的横向和纵向断面图。

外缸的蒸汽入口区域为铬含量10%的铸钢,其壁厚明显降低。

而外缸的高压排汽部位为铬含量1%的铸钢。

1000MW超超临界机组汽轮机设计介绍课件

随着玉环、邹县两个百万项目的投产,国产百万机组的

性能将得到进一步的验证和完善提高。

4、国内三大动力厂百万超超临界汽轮机的合作方式 (上汽-西门子)目前上海汽轮机有限公司(STC)为中

德合资企业,由中德双方共同参与经营管理。通过玉环 4×1000MW超超临界项目的技术转让及合作设计制造, STC的技术设计开发体系也将与SIEMENS同步接轨。 (东汽-日立)东方汽轮机厂通过邹县2×1000MW超 超临界项目的技术转让及合作设计制造引进了日本日立 公司的超超临界汽轮机技术。 (哈汽-东芝)哈尔滨汽轮机厂通过泰州2×1000MW 超超临界项目的技术转让及合作设计制造引进了日本东 芝公司的超超临界汽轮机技术。

5、哈汽、东汽原则性热力系统

5、上汽原则性热力系统

5、上汽疏水系统特点

1)末两级低加进入疏水冷却器 2)#6低加采用疏水泵

6、技术支持方相近机型情况

上述参数、容量的机型均处于世界已运行单轴机组的前沿,在与国内制 造厂合作之前,基本上没有相同投运机型,因而只能考虑接近机型。

东芝有8台1000MW机组业绩,单轴机组有碧南#4、#5机(60Hz), 其余6台为双轴机组;只有1台机组(橘湾#1机)主、再热蒸汽温度达 到600/610℃,其高、中压模块与泰州机型接近。东芝汽轮机48”末 级叶片2006年5月在意大利Torviscosa电厂投运。

大容量超超临界空冷汽轮机的发展

摘 要 : 述 了玉 环 电厂 首 台 国产 已投 运 的 10 MW 超 超 临 界 湿 冷 汽轮 机 所 取 得 优 异 业 绩 、 论 00 空冷 汽轮 机铭 牌

功率的定义 、 空冷 机 组 的 分 类 , 及描 述 了末级 空 冷 叶 片 的 特 点 。介 绍 了超 临界 6 0 以 0 MW 空 冷 汽 轮 机 二 缸 二

s e c iia u bi e;t c ia e eop e up r r c lt r t n e hnc ld v l m nt

湿冷 机组 的一 台投 运 , 造 了 国 内多项 同类 机 组 创

0 前 言

20 0 2年 ~2 0 0 6年 是 我 国 发 电 装 机 创 纪 录 的

的新 纪 录 , 国内超超 临界 1 0 MW 机 组建设 积 为 00 累了宝贵 经验 。 两座 10 MW 湿冷 汽轮机业 绩 , 力 推进 了 00 大 大 型空冷 汽轮机 的技术 发展 。

5 , 年 共有 10万 k 以上 规模 电厂 1 1座 , 0 w 7 总装 机容量 达 2 6 0万 k , 56 w 占全 国总装机 容量 的 4 . 1

Ab t a t F r t e f s 0 0 W l a s p r rt a we o l g se m u b n sr c : o h i t 1 0 M r u t u e c ii l r c t c o i ta t r ie wh c h d b e u it n i h a e n p t no

De e o v l pm e to r e Ulr u r r tc lAi o i t a Tu b n n f La g t a S pe c ii a r Co lng S e m r i e

超超临界技术进一步发展的方向瓶颈和解决方案

煤用于发电的比例将越来越大。

– 从目前的53%上升到70%以上,绝对量的增加更大。

以煤为主的能源结构以使中国成为世界上最大的二氧化碳排放 国, 面临巨大的减排压力。

– 燃煤火电是中国最大和最集中的二氧化碳排放源,根据到2020年我国单 位GDP二氧化碳排放比2005年下降40-45%的目标,中国火电将面临最巨 大的减排压力。

现有所有燃煤火电厂均有大 幅度降低供电煤耗的潜力

估计现在所有燃煤电厂发电煤耗 还有下降10 gce/kWh左右的潜力

发电煤耗降低的历史

由于技术进步, 1885年世界上第一台3MWe燃煤发电机组在德国柏林诞生以来, 至今全世界平均发电煤耗已从1885年的3500gce/kWh下降到350gce/kWh

资料来源: 上海外高桥3厂7号机技术经济指标综合日报,,2010年10月27日

外三厂# 7 机组实际运行经济指标

2010年10月27日

◇ 负荷率:84.11% ◇ 带脱硫、脱硝的厂用电率:3.85% ◇ 带脱硫、脱硝实际运行供电煤耗(gce/kWh):

276.65 ◇ 锅炉飞灰含碳量:0.4%

注:此时# 8机组正在进行大修。

生Co物-fi质rin混g G烧ain 提Ef高fici效en率cy Gain

20%

Ne近ar-期term

M中id-期term

APG TF

Lon长g-t期erm T时im间e

当前燃煤火电机组二氧化碳减排的途径

在CCS能够得到大规模推广应用之前的一个相当 长的时期,最可行、经济、可靠的燃煤火电机组 二氧化碳减排的途径是:

计算条件

节煤量 减排CO2 减排SOx 减排NOx (万吨) (万吨) (万吨) (万吨)

东汽高效超超临界660MW空冷机组技术介绍

措施

母型机 优化高效型

新叶型

传统日立型 DEC优化型

通流优化 速比、反动度、攻角优化

焓降分配 流道光顺 排汽优化

根径优化

加级、焓降分 配优化

1299.2 6

1376 9【10】

——缸效率提高1.2%,热耗降 提高相对叶高 1.4~2.32

1.6~3.0

低19KJ/KW.h

中压转子冷却

有

无

17

☆ 低压模块优化——排汽优化

优化

0.00%

660MW 1000MW

采用切向全周进汽后,调阀由原来的4个变为2个,结构简化 结构与气动优化,阀门损失更小,阀门损失下降0.5%,热耗降低3kJ/kW.h。

14

☆ 高压模块优化

2.2 优化措施

进汽端优化 母型 全周切向进汽

总压损系数

1

0.48

热耗降低 1 kJ/kW.h

排汽端优化 总压损系数

正交吹风试验优化导流环型 线、改善扩压效果。 数值分析优化排汽缸径向和 轴向尺寸、轴承圆锥体、导流 板线型和支撑布置,降低流动 损失。 ——低压排汽缸静压恢复能力 提高38%

低压排汽缸

静压恢复系数(%)

原始模型 4.8

2.2 优化措施

优化模型 42.6

18

☆低压模块优化——抽口非对称布置

2.2 优化措施

86.5%

全三维通流优化:缸效率提高4.8%、 热耗降低58KJ/kW.h

16

2.2 优化措施

☆ 中压模块优化

排汽端数值分析与优化 单独中压排汽腔室 单独中低压连通管 末叶耦合排汽室及连通管 —中排总压损失系数下降36%

排汽端 优化

原始 模型

总压损系数

TPRI-超临界及超超临界汽轮机调试技术

TPRI 热力系统介绍

③ 蒸汽旁路系统

根据旁路系统不同的作用,旁路系统在各个电厂采用的方式及容量不尽 相同,也是超临界机组中差异较大的一个系统.若旁路系统仅作满足机 组正常启动时的要求,旁路容量一般选用40%BMCR左右,若旁路系统 组正常启动时的要求,旁路容量一般选用40%BMCR左右,若旁路系统 要满足只带厂用电(FCB工况)运行或机组甩负荷后维持3000r/min运 要满足只带厂用电(FCB工况)运行或机组甩负荷后维持3000r/min运 行,则高压旁路容量至少选用70%BMCR,低压旁路应选50%BMCR以 行,则高压旁路容量至少选用70%BMCR,低压旁路应选50%BMCR以 上. 目前国产超临界机组保护系统大多采用大联锁设计,因此旁路系统容量 选则一般仅满足机组正常启动时的要求就可以了. 采用高,低压二级串联旁路系统,容量为35~40%BMCR(如华能沁北,国 采用高,低压二级串联旁路系统,容量为35~40%BMCR(如华能沁北,国 华荆门电厂),执行机构有采用电动的,也有采用气动的. 采用一级大旁路的,旁路容量为40%BMCR(如华能太仓,华能汕头电 采用一级大旁路的,旁路容量为40%BMCR(如华能太仓,华能汕头电 厂). 而以前引进的超临界机组旁路系统容量有70%~100%BMCR. 而以前引进的超临界机组旁路系统容量有70%~100%BMCR.

TPRI 3,热力系统介绍

主蒸汽,再热蒸汽及器出口集箱以双管接出后合并 为单管,在进汽机前再分成两路,分别接至汽轮 机左右侧主汽门. 再热蒸汽系统 低温再热蒸汽管道由高压缸排汽口以双管接出, 合并成单管后直至锅炉再热器前分为两路进入再 热器入口联箱.高温再热蒸汽管道,由锅炉再热 器出口联箱接出两根后合并成一根管,直到汽轮 机前分为两路接入汽轮机左右侧中压联合汽门.

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

超超临界汽轮机技术发展42091022 赵树男1.超超临界汽轮机的参数特征超临界汽轮机(supercritical steam turbine)有明确的物理意义。

由工程热力学中水蒸汽性质图表知道: 水的临界点参数为: 临界压力p c=22.129MPa, 临界温度t c =374.15℃ , 临界焓h c=2095.2kJ/ kg, 临界熵s c=4.4237kJ/(kg·K),临界比容v c= 0.003147m3/kg。

工程上, 把主蒸汽压力p0<p c 的汽轮机称为亚临界汽轮机, 把p0>p c的汽轮机称为超临界汽轮机。

在国际上, 超超临界汽轮机(Ultra Supercritical Steam Turbine)与超临界汽轮机的蒸汽参数划分尚未有统一看法。

有些学者把蒸汽参数为超临界压力与蒸汽温度大于或等于593℃称为超超临界汽轮机, 蒸汽温度593℃可以是主蒸汽温度,也可以是再热蒸汽温度; 有些学者把主蒸汽压力大于27. 5MPa 且蒸汽温度大于580℃称为超超临界汽轮机。

1979 年日本电源开发公司(EPDC) 提出超超临界蒸汽参数( Ultra Supercritical Steam Condition)的概念, 简写为USC, 也称为高效超临界或超级超临界。

目前, 超超临界汽轮机的提法已被工程界广泛接受和认可, 在传统的超临界蒸汽参数24. 2MPa/ 538℃/ 538℃的基础上,通过提高主蒸汽温度、再热蒸汽温度或主蒸汽压力改善热效率。

国外提高超临界机组的蒸汽参数有两种途径: 一种途径是日本企业的做法, 通过把主蒸汽和再热蒸汽的温度提高到593℃或600℃, 实现了供电热效率的提高, 生产出超超临界汽轮机; 另一种途径是欧洲一些企业的做法, 把蒸汽参数提高到28MPa 和580℃, 也实现了供电热效率的提高, 生产出超超临界汽轮机。

国外投运大功率超超临界汽轮机比较多的国家有日本和丹麦, 生产大功率超超临界汽轮机台数比较多的企业有东芝、三菱、日立、阿尔斯通(德国MAN)和西门子。

我国研制超超临界汽轮机, 建议主蒸汽压力取为25MPa ~ 28MPa, 主蒸汽温度为580℃~600℃, 再热蒸汽温度为600℃, 机组功率为700MW~1000MW。

2.超超临界技术的发展2. 1 日本超超临界技术开发日本超超临界技术开发分为2 个阶段实施完成。

第一阶段超超临界技术开发从1981 年开始, 1994 年结束。

第一阶段的技术研究工作分为2步同时进行: 第一步的蒸汽温度为593℃/ 593℃,第二步的蒸汽温度为649℃/ 593℃。

第一阶段技术开发的目标是在传统超临界蒸汽参数( 24.2MPa/ 538℃/ 538℃) 的基础上, 热效率再提高2. 2% 。

主要技术研究工作有5项:○1初步试验( 1981年);○2锅炉元件试验(1982~1989年);○3汽轮机转动试验( 1983~1989年);○4超高温汽轮机示范电厂试验(1983~1993年);○5总体评价与分析( 1994年)。

1994年完成了第一阶段技术开发的总体评价与分析工作。

第二阶段超超临界技术开发从1995年开始,2001年结束。

第二阶段蒸汽温度为630℃/ 630℃, 第二阶段技术开发工作的重点是对9%Cr ~12%Cr 新型铁素体钢进行开发和验证。

第二阶段技术开发的目标是在常规超临界蒸汽参数(24. 2MPa/ 538℃/ 538℃)的基础上, 热效率再提高4.8 个百分点。

第二阶段技术研究工作有4 项:○1初步试验( 1995 年);○2锅炉元件630℃试验(1996~2001年);○3汽轮机转动630℃试验(1996~2000年);○4总体评价和分析(2001 年)。

2001 年完成第二阶段技术开发的总体评价与分析工作。

日本超超临界技术开发的阶段研究工作的完成,为日本发电设备制造企业研制和生产超超临界火电机组提供了科学的依据。

2. 2 欧盟超超临界技术开发欧洲国家从20世纪90年代开始实施COST501计划, 继续开发9%Cr~12%Cr铁素体钢, 实现蒸汽温度为580℃/ 600℃。

欧洲13个国家有关的发电设备企业参与了COST501计划的研发。

研究成果已在丹麦投运的SVS3、NVV3和AVV2等超超临界机组上应用。

欧洲国家从1998年开始实施COST522计划, 开发和验证新型铁素体钢和奥氏体钢。

11%Cr钢的Co的含量增加到3% , B 的含量增加到0. 01% , 以提高材料的蠕变强度和抗高温氧化性能。

实现蒸汽温度为600℃/ 620℃, 目标是开发与燃气轮机联合循环相比更有竞争力的超超临界火电机组。

按照现有的技术水平, 可以实现的主蒸汽和再热蒸汽的温度分别为600℃/ 620℃。

欧盟从1998年1月1日启动了开发时间长达17年的超超临界技术研发项目“Themie 700”,也称“AD-700℃计划”。

欧盟“AD-700℃计划”的目的是开发具体先进蒸汽参数的超超临界火电机组。

具体目标有两点: 一是供电热效率(发电净效率)由目前的47%提高到55%(深海海水冷却)或52%(内陆厂);二是厂房结构更加紧凑, 以降低燃煤电厂的投资。

欧盟“AD-700℃计划”的核心技术是新材料的开发和应用。

通过使用镍基超级合金, 使汽轮机的蒸汽温度由目前的600℃/ 620℃提高到700℃/ 720℃。

为了在700℃/ 720℃超超临界火电机组中减少使用价格昂贵的镍基超级合金, “AD-700℃计划”还确立了奥氏体钢和铁素体钢的发展计划。

欧盟“AD-700℃计划”分8个子阶段进行。

第一子阶段为初可研阶段(1998~2000年);第二子阶段为材料性能示范试验阶段(1999~2003年);第三子阶段是关键元件的详细设计阶段(2001~2003年);第四子阶段是关键元件的示范试验和全尺寸实体试验阶段(2002~2006 年)。

在丹麦现有超超临界机组SVS3号运行的电厂内,加装加热锅炉和蒸汽温度为700℃/ 720℃汽轮机, 进行全尺寸实体试验。

从SVS3号超超临界机组上引出一部分30MPa/ 582℃蒸汽,在加热锅炉的过热器中升温到700℃,进入压汽轮机做功后再回到加热锅炉的再热器,升温到720℃。

720℃的蒸汽在中压汽轮机做功后返回SV S3号的中压汽轮机。

第五子阶段为示范电厂施工准备阶段( 2006年);第六子阶段是示范电厂的设计和施工阶段(2007~2011年)。

计划在波罗的海沿岸国家建造一个示范电厂,单机功率为400MW 或1000MW, 蒸汽参数为37.5MPa/ 700℃/ 720℃/720℃, 一次再热压力为12MPa, 二次再热压力为3MPa, 深海海水冷却, 冷却水温度为5℃~ 10℃, 电站名称暂定为EMAX。

第七子阶段是示范电厂的运行和试验阶段(2012~2014年)。

第八子阶段是示范电厂的结果反馈到合作者阶段(2013~2014年)。

欧盟“AD-700℃计划”的战略意义是使欧盟成员国的燃煤火电机组的技术水平始终处于世界的领先水平, 显著提高欧盟成员国燃煤火电机组的竞争能力。

欧盟“AD-700℃计划”成功后, 不仅可以显著提高燃煤火电机组的热效率、显著降低煤的消耗量, 而且可以显著降低CO2 的排放量。

2. 3 美国超超临界技术开发1999年美国能源部(DOE) 提出了火电新技术发展的Vision 21计划, 对15~20年后工程中采用的先进发电技术提出研发实施计划。

在Vision 21计划中, 有一个项目为超超临界锅炉材料的研发计划(DOE/OCDO) , 起止日期为2001年10月至2006年9月。

该项目CDOE/OCDO的核心技术包括: 选定在指定热效率和运行温的发电厂中使用的材料;确定蒸汽温度为760℃的锅炉管材(镍基超级合金)的制造工艺和喷涂工艺;确定蒸汽温度为760℃的超超临界火电机组的设计和运行难点;促进新型管材技术的商业化开发和应用;通过ASME规范的认证。

该项目(DOE/OCDO)有9项研究工作:○1概念设计;○2机械性能;○3汽侧氧化;○4烟侧腐蚀;○5焊接技术开发;○6制造工艺;○7喷涂工艺;○8设计数据规范;○9项目管理。

该项目(DOE/OCDO)完成后, 美国可以制造蒸汽温度达到760℃的锅炉管材和各种部件。

如果工程需要, 也应该能够制造蒸汽温度为871℃的镍基超级合金的部件。

美国能源部(DOE)有关超超临界汽轮机技术的研究项目2002年处于立项阶段。

同蒸汽参数为16. 7MPa/ 538℃/ 538℃亚临界火电机组的热效率35%~38%相比, 美国能源部(DOE)计划开发的35MPa/ 760℃/ 760℃/ 760℃超超临界火电机组的热效率将高于55% , CO2和其他污染物的排放约减少30%。

美国能源部(DOE)开发超超临界技术的目标有两点: 一是选择先进的材料使得超超临界火电机组的成本具有竞争性、环保可接受并能够燃用高硫煤;二是提高美国发电设备制造商生产的高效燃煤火电机组( 超超临界机组) 在全世界范围内的竞争能力。

3.超超临界汽轮机关键技术的探讨到2002年底, 国内汽轮机制造企业已有亚临界汽轮机的生产经验和投运业绩。

同亚临界汽轮机的蒸汽参数16. 7MPa/ 538℃/ 538℃相比, 超超临界汽轮机的主蒸汽压力大幅度升高、主蒸汽温度明显升高, 并且再热蒸汽的压力和温度均有明显升高。

超超临界汽轮机在可靠性等方面面临的主要技术问题如图1 所示。

图1 超超临界汽轮机的主要技术问题(1) 随着蒸汽温度的升高, 超超临界汽轮机可靠性面临的主要技术问题是:○1材料力学性能和许用应力下降, 超超临界汽轮机承压部件和转动部件的强度降低,需要开发和采用新材料, 采用蒸汽冷却技术。

○2超超临界机组选用直流锅炉, 直流锅炉没有汽包, 不能进行排污, 给水中盐与锅炉过热器、再热器管子内表面剥离的氧化垢微型固体粒子进入汽轮机, 对汽轮机高压部分造成固体颗粒侵蚀,对汽轮机低压部分易造成应力腐蚀和腐蚀疲劳。

需要对调节级和再热第1级叶片开展固体颗粒侵蚀机理研究, 采取防固体颗粒侵蚀措施;末三级叶片需要采用耐腐蚀疲劳材料, 低压转子需要采用防应力腐蚀结构。

○3超超临界汽轮机与高温有关的严重问题是工作应力下产生蠕变变形以及启停与负荷快速变化过程中过大的热应力产生热疲劳(低周疲劳)。

超超临界汽轮机的绝大部分高温部件工作温度是不均匀的和变化的, 厚截面部件如转子、汽缸、喷嘴室、阀壳等在启停过程与负荷快速变化过程中都承受很大的温度梯度, 由此而产生的热应力接近或超过材料的屈服极限, 严重影响这些部件的使用寿命。

超超临界汽轮机参与调峰运行, 寿命问题更为突出。