机械设计课程设计二级圆锥-圆柱齿轮减速器设计.doc

带式输送机传动装置中的二级圆锥圆柱齿轮减速器设计

优秀设计机械设计课程设计说明书设计课题:二级圆锥圆柱齿轮减速器的设计专业班级:学生姓名:指导教师:设计时间:工程技术学院任务书指导教师:教研室主任:年月日。

目录一、设计任务书 (5)二、动力机的选择 (5)三、计算传动装置的运动和动力参数 (6)四、传动件设计计算(齿轮) (10)五、轴的设计.......... .......... .......... ........... .... .. . (20)六、滚动轴承的选择及计算 (32)七、键连接的选择及校核计算 (34)八、联轴器的选择 (35)九、设计总结 (37)十、参考资料 (38)设计计算及说明结果一、设计任务书2.设计题目:带式运输机传动装置铸造车间用带式运输机。

改运输机由电动机经圆锥圆柱齿轮减速器、带传动传至运输链板以将落砂后的热铸件送至清理工部。

工作平稳,不逆转。

运输链速度允许误差为5%。

双班制工作。

3.传动简图1.电动机2.高速级3.中速级4.低速级5.运输带轮6.运输带4.数据已知运输链曳引力F=4KN,运输链速度v=1.6m/s,滚筒直径400mm,工作年限为8年。

故载荷系数K =βH H v A K K K K ∂=1×1.05×1.4×1.46=2.146 6)按实际的载荷系数校正所算得的分度圆直径,得d 1=d t1tK K3=70.2×mm .5774.1146.23= 7)计算模数mm z d m n 12.32415cos .577cos 11=⨯==β 3.按齿根弯曲强度校核m ≥][cos 212223F S F d YY Z Y KT σεφββ∂∂∂⨯1) 载荷系数KK =K K K K =1×1.05×1.4×1.39=2.04 2) 当量齿数6.2615cos 24cos 3311===βZ Z V .97915cos 72cos 3322===βZ Z V 3)由课本表10-5查得齿形系数Y 和应力修正系数Y 582.21=a F Y 599.11=a S Y219.22=a F Y 768.12=a S Y4)螺旋角系数βY 轴向重合4.02=βε[]H σ=678.9MPamm d t 2.671=由图10-28查得87.0=βY5)查课本由图10-20c 得齿轮弯曲疲劳强度极限MPa FE 6101=σ MPa FE 5502=σ 查课本由图10-18c 得弯曲疲劳寿命系数 K 1FN =0.9 K 2FN =0.87 S=1.4mm m n 25.2=由表10-3查得.41==ααF H K K4)轴承端盖的总宽度为17.2mm 。

二级圆锥圆柱齿轮减速器设计

二级圆锥圆柱齿轮减速器设计引言二级圆锥圆柱齿轮减速器是一种常用的机械传动装置,广泛应用于各种领域。

本文将详细探讨二级圆锥圆柱齿轮减速器的设计原理、结构和性能优化。

设计原理二级圆锥圆柱齿轮减速器是由两级齿轮传动组成,第一级为圆柱齿轮传动,第二级为圆锥齿轮传动。

其工作原理是通过两级齿轮的啮合传递转矩和速度,实现输入轴与输出轴之间的减速或增速。

结构组成二级圆锥圆柱齿轮减速器主要由输入轴、输出轴、圆柱齿轮、圆锥齿轮、轴承、密封件等组成。

输入轴输入轴是将外部动力传递到减速器内部的部件,通常通过联轴器与外部电机或发动机连接。

输出轴输出轴是将减速器内部传递过来的动力输出到机械设备的部件,可以根据实际需要设计成不同形式的轴。

圆柱齿轮圆柱齿轮是第一级传动中的主动齿轮,通常由多个齿轮组成齿轮组。

其参数包括模数、齿数、齿轮宽度等。

圆锥齿轮圆锥齿轮是第二级传动中的主动齿轮,通常由多个齿轮组成齿轮组。

其参数包括模数、齿数、齿轮宽度等。

轴承轴承是支撑齿轮转动并承受轴向和径向力的部件,包括滚动轴承和滑动轴承两种类型。

密封件密封件用于确保减速器内部润滑剂不外泄,并防止灰尘和杂质进入减速器内部。

性能优化为了提高二级圆锥圆柱齿轮减速器的性能,可以从以下几个方面进行优化。

齿轮材料合适的齿轮材料可以提高齿轮的强度和耐磨性,常用的材料有合金钢、硬质合金等。

根据传动功率和速度要求,选择合适的材料。

齿轮几何参数通过优化齿轮的几何参数,如齿数、齿轮宽度等,可以减小齿轮啮合时的噪声和振动,并提高传动效率。

润滑方式合适的润滑方式可以降低齿轮传动中的摩擦损失,提高传动效率和寿命。

常用的润滑方式有油浸润滑、油喷润滑等。

设计可靠性通过合理的设计和制造工艺,提高减速器的可靠性和稳定性,减少故障发生的概率和维修成本。

设计实例以下是一个二级圆锥圆柱齿轮减速器的设计实例。

第一级设计1.确定输入轴和输出轴的位置和布置方式。

2.根据传动比和运行功率,确定第一级圆柱齿轮的参数。

二级圆柱-圆锥齿轮减速器课程设计

(图1)

—电动机;2联轴器;3—减速器;4—鼓轮;5—传送带二、原始数据:

传送带拉力传送带速度

V(m/s) 鼓轮直径D

(mm)

使用年限

(年)

1.392 235 7

三、设计内容和要求:

编写设计计算说明书一份,其内容通常包括下列几个方面:

传动系统方案的分析和拟定以及减速器类型的选择;(2)电动机的选择与传动装置运动和动力参数的计算;(3)传动零件的设计计算(如

(图3)

(2)、根据轴向定位的要求确定轴的各段直径和长度,如下图:

(图4)

(图5)

5.求轴上的载荷

根据轴的结构图(图3)作出轴的计算简图

(图6)

(齿轮取齿宽中点处的分度圆直径作为力的作用点,轴承在宽度中点为作用点)。

机械课程设计二级圆锥圆柱齿轮减速器机械设计说明书

油槽和油孔的位置 :根据齿轮啮合面 的位置和润滑油的 流动方向确定

油槽和油孔的尺寸 :根据齿轮啮合面 的尺寸和润滑油的 流量确定

密封方式:选择合适的密封方式,如O形圈、V形圈、U形圈等 密封材料:选择合适的密封材料,如橡胶、聚氨酯、氟橡胶等 密封结构设计:设计合理的密封结构,如密封槽、密封面等 密封性能测试:进行密封性能测试,如泄漏量、密封寿命等

减速器尺寸:根据设计要求 确定

减速器组成:输入轴、中间轴、 输出轴、齿轮、轴承、箱体等

减速器类型:二级圆锥圆柱 齿轮减速器

减速器安装方式:水平、垂 直、倾斜等

减速器润滑方式:油浴、喷 油、油脂等

减速器冷却方式:自然冷却、 强制冷却等

减速比:确定减速器的传动比,以满足设计要求 齿轮模数:根据减速比和齿轮尺寸,确定齿轮模数 齿轮材料:选择合适的齿轮材料,以满足强度和耐磨性要求 齿轮精度:根据设计要求,确定齿轮的精度等级 润滑方式:选择合适的润滑方式,以满足润滑和散热要求 减速器结构:根据减速比和齿轮尺寸,确定减速器的结构形式

ห้องสมุดไป่ตู้

绘制工具:CAD软件

绘制内容:减速器各部件的位置、尺寸、 连接方式等

标注要求:清晰、准确、完整,包括尺 寸、公差、材料等

视图选择:选择合适的视图,如主视图、 俯视图、侧视图等

尺寸标注:标注尺寸,包括公差、材料 等

技术要求:符合国家标准和行业规范,如GB/T 1800.1-2009《机械制图 技术制图 总则》等

轴的直径和长度:根据载荷和转速计算 轴的直径和长度

轴的表面粗糙度:根据载荷和转速选择 合适的表面粗糙度

轴的加工工艺:根据材料和尺寸选择合 适的加工工艺

轴的润滑方式:根据载荷和转速选择合 适的润滑方式

机械课程设计—圆锥-圆柱齿轮减速器

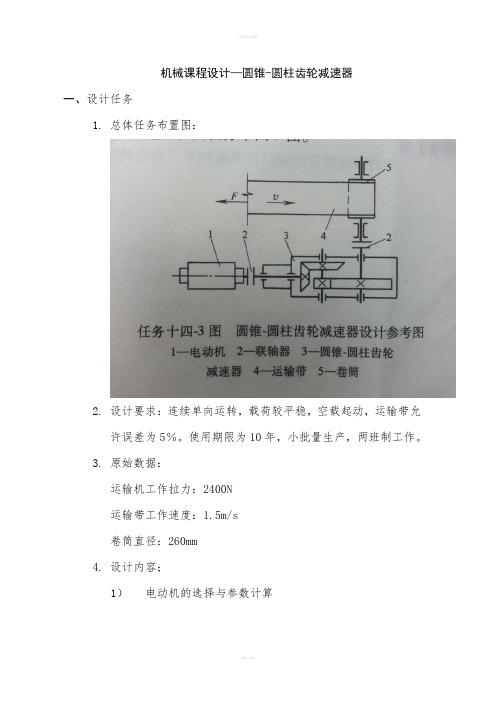

机械课程设计—圆锥-圆柱齿轮减速器一、设计任务1.总体任务布置图:2.设计要求:连续单向运转,载荷较平稳,空载起动,运输带允许误差为5%。

使用期限为10年,小批量生产,两班制工作。

3.原始数据:运输机工作拉力:2400N运输带工作速度:1.5m/s卷筒直径:260mm4.设计内容;1)电动机的选择与参数计算2) 斜齿轮传动设计计算 3) 轴的设计4) 滚动轴承的选择与校核 5) 键和联轴器的选择与校核 6) 转配图、零件图的绘制 7)设计说明书的编号5. 设计任务减速器总装配图一张 齿轮、轴零件图各一个 设计计算一份二、选择电动机1. 电动机类型和结构型式 按工作要求和工作条件,选用一般用途的Y 系列全封闭自扇冷式笼型三相异步电动机,电源电压喂380V 。

2. 电动机容量电动机所需工作功率为: ηwd P P =工作及所需功率为:1000FvP w =传动装置的总效率: 5243241ηηηηηη=按《课程设计》表2-5确定各部分的效率为:滚动轴承效率(一对)98.01=η,圆柱齿轮传动效率98.02=η;圆锥齿轮传动效率97.03=η;弹性联轴器效率99.04=η;卷筒轴滑动轴承效率96.05=η;则83.096.099.097.098.098.024=⨯⨯⨯⨯=ηkW Fv P d 33.483.010005.124001000=⨯⨯==η由第六章,U 系列电动机技术数据,选电动机的额定功率ed P 为5.5kW 。

3. 确定电动机转速查表2-4得二级圆锥-圆柱齿轮减速器的传动比为8~15,而滚筒轴工作转速min /r 18.1102605.1100060100060=⨯⨯⨯=⨯=ππD v n w故电动机转速的可选范围为min /7.1652~47.881min /18.110)15~8(r r in n w d =⨯==4. 选择电动机的型号,由表6-164得由表可知,方案2传动比较小,传动装置结构尺寸较小,因此采用方案2,即选定电动机型号为Y132M2-6。

二级 圆锥圆柱齿轮减速器课程设计说明书

二级圆锥圆柱齿轮减速器课程设计说明书二级圆锥圆柱齿轮减速器课程设计说明书

一、设计背景

在机械传动系统中,减速器被广泛应用于传递力矩和降低转速的目的。

圆锥圆柱齿轮减速器是一种常见的减速器类型,其结构紧凑、传动效率高、承载能力强,因此在各种机械设备中得到了广泛应用。

本课程设计旨在通过对圆锥圆柱齿轮减速器的设计与分析,使学生掌握减速器的设计原理和方法,培养其在实际工程中使用减速器的能力。

二、设计目标

1、了解圆锥圆柱齿轮减速器的工作原理和结构特点;

2、掌握圆锥齿轮齿数的设计方法;

3、掌握轴的设计和选用原则;

4、进行传动系统的扭矩和速度计算。

三、设计内容和步骤

1、圆锥齿轮减速器的工作原理和结构特点

1.1 工作原理

1.2 结构组成

1.3 主要特点

2、圆锥齿轮齿数的设计方法

2.1 齿数计算公式

2.2 齿形参数的选择

3、轴的设计和选用原则

3.1 轴的强度计算

3.2 材料选择

3.3 轴的选用原则

4、传动系统的扭矩和速度计算

4.1 输入输出功率计算

4.2 传动比的计算

4.3 扭矩计算

4.4 速度计算

五、设计结果

根据所学知识和设计方法,进行圆锥圆柱齿轮减速器的设计,得到了减速器的主要参数和性能指标。

六、附件

本文档涉及的附件包括设计计算表格、图纸和相关文献资料。

七、法律名词及注释

1、法律名词A:解释说明。

2、法律名词B:解释说明。

JS0302 机械设计课程设计 圆锥圆柱齿轮减速器

机械设计课程设计

设计说明书

课题名称:二级圆锥圆柱齿轮减速器

学院:机械工程学院

专业:机械设计制造及其自动化设计人员:XXX

指导教师:XXX

开始日期:XXXX.XX.XX

完成日期:XXXX.XX.XX

目录

设计任务书 (3)

传动方案的拟订及说明 (3)

电动机的选择 (3)

计算传动装置的运动和动力参数 (5)

传动件的设计计算 (7)

轴的设计计算 (16)

滚动轴承的选择及计算 (36)

键联接的选择及校核计算 (38)

联轴器的选择 (40)

减速器附件的选择 (40)

润滑与密封 (41)

设计小结 (41)

参考资料目录 (42)

图四

3、初步确定轴的最小直径

先初步估算轴的最小直径。

选取轴的材料为40r C (调质),根据《机械设计(第八版)》表

15-3,取0108A =,3

0 3.16

min 25.59310d A mm ==,中间轴最小直径显然是安装滚动轴承的

(2)根据轴向定位的要求确定轴的各段直径和长度

1)初步选择滚动轴承。

因轴承同时受有径向力和轴向力,故选用单列圆锥滚子轴承,参照工作要求并根据125625.59d d mm --=>,由《机

图六

图六

222397.57402.79220.4cot1151'35''d Fr F N

Y ===⨯⨯︒

/cmiZawtqbhuRF 访问密码 5331。

机械设计课程设计二级圆锥-圆柱齿轮减速器设计.doc

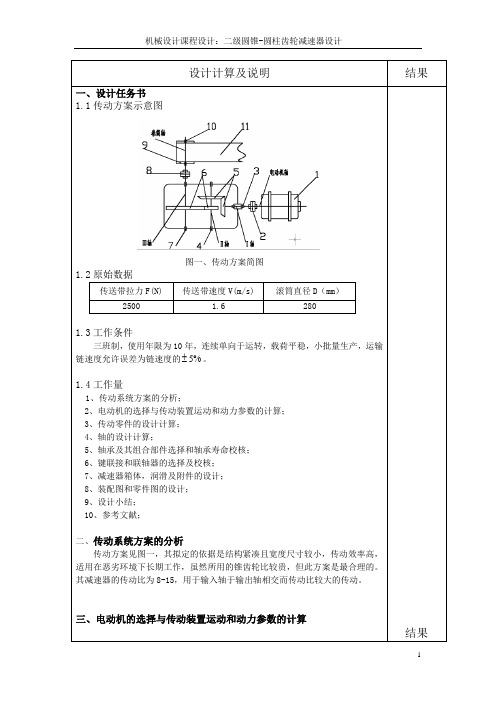

设计计算及说明结果一、设计任务书1.1传动方案示意图图一、传动方案简图1.2原始数据传送带拉力F(N) 传送带速度V(m/s) 滚筒直径D(mm)2500 1.6 2801.3工作条件三班制,使用年限为10年,连续单向于运转,载荷平稳,小批量生产,运输链速度允许误差为链速度的%5。

1.4工作量1、传动系统方案的分析;2、电动机的选择与传动装置运动和动力参数的计算;3、传动零件的设计计算;4、轴的设计计算;5、轴承及其组合部件选择和轴承寿命校核;6、键联接和联轴器的选择及校核;7、减速器箱体,润滑及附件的设计;8、装配图和零件图的设计;9、设计小结;10、参考文献;二、传动系统方案的分析传动方案见图一,其拟定的依据是结构紧凑且宽度尺寸较小,传动效率高,适用在恶劣环境下长期工作,虽然所用的锥齿轮比较贵,但此方案是最合理的。

其减速器的传动比为8-15,用于输入轴于输出轴相交而传动比较大的传动。

三、电动机的选择与传动装置运动和动力参数的计算结果a(第八版)》表15-3,取0112A =,得设计计算及说明结果35.1996095.4112n P A d 33I I 0min ===mm 输入轴的最小直径为安装联轴器的直径12d ,为了使所选的轴直径12d 与联轴器的孔径相适应,故需同时选取联轴器型号。

联轴器的计算转矩2ca A T K T =,查《机械设计(第八版)》表14-1,由于转矩变化很小,故取 1.3A K =,则 2ca A T K T ==1.3X49.24=64012N.Mm查《机械设计课程设计》表14-4,选Lx3型弹性柱销联轴器其工称转矩为1250N.m ,而电动机轴的直径为38mm 所以联轴器的孔径不能太小。

取12d =30mm ,半联轴器长度L=82mm ,半联轴器与轴配合的毂孔长度为60mm 。

4、轴的结构设计(1)拟定轴上零件的装配方案(见图五)图五、输入轴轴上零件的装配(2)根据轴向定位的要求确定轴的各段直径和长度1) 为了满足半联轴器的轴向定位,12段轴右端需制出一轴肩,故取23段的直径mm 37d 23=。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

设计计算及说明结果一、设计任务书1.1传动方案示意图1.2原始数据1.3工作条件三班制,使用年限为10年,连续单向于运转,载荷平稳,小批量生产,运输链速度允许误差为链速度的5%。

1.4工作量1、传动系统方案的分析;2、电动机的选择与传动装置运动和动力参数的计算;3、传动零件的设计计算;4、轴的设计计算;5、轴承及其组合部件选择和轴承寿命校核;6、键联接和联轴器的选择及校核;7、减速器箱体,润滑及附件的设计;8、装配图和零件图的设计;9、设计小结;10、参考文献;二、传动系统方案的分析传动方案见图一,其拟定的依据是结构紧凑且宽度尺寸较小,传动效率高,适用在恶劣环境下长期工作,虽然所用的锥齿轮比较贵,但此方案是最合理的。

其减速器的传动比为8-15,用于输入轴于输出轴相交而传动比较大的传动。

三、电动机的选择与传动装置运动和动力参数的计算结果设计计算及说明结果由表中数据可知,方案1的总传动比小,传种装置结构尺寸小,因此可采用选Y132M2-6 方案1,选定电动机型号为Y132M2-6型电动机3.2传动装置总传动比的计算和各级传动比的分配1 、传动装置总传动比i n m / n w=960/109.2=8.792、分配各级传动比高速级为圆锥齿轮其传动比应小些约i1 0.25,低速级为圆柱齿轮传动其传动比可大些。

所以可取”=2.2i2 =43.3计算传动装置的运动和动力参数1、各轴的转速(各轴的标号均已在图中标出)n = n m/i0=960r/mi nn n= n / i 1 =960/202=436.36r/minn皿=g / i2=436.36/4=109.2r/minn iv n 皿=109.2r/min2、各轴输入功率P P ed if =4.95kwP I P I1. 2=4.655kwP II P II 2 3=4.47kwP IV= P III. n . n =4.38kw3、各轴转矩T I 9550 PL=49.24N.mi1=2.2i2 =4n =960n n=436.36 n IV n 皿=109.2r/minP =4.95 kw P II=4.65 kw P III =4.47 kw设计计算及说明结果5设计计算及说明结果T II9550P II=101.88N.mT III9550P IIIn川=390.92N.mT IV9550P IVn、/=383.04N.M将计算结果汇总列表如下四、传动零件的设计计算4.1斜齿圆柱齿轮传动的设计(主要参照教材《机械设计(第八版)》已知输入功率为R| =4.655kw、小齿轮转速为=436.36r/min、齿数比为4。

工作寿命10年(设每年工作300天),三班制,带式输送,工作平稳,转向不变。

1 、选定齿轮类型、精度等级、材料及齿数(1)运输机为一般工作机器,速度不高,故选用7级精度。

(GB10095-88)(2)材料选择由《机械设计(第八版)》表10-1小齿轮材料为40Cr (调质),硬度为280HBS大齿轮材料为45钢(调质),硬度为240HBS二者材料硬度相差40HBS(3)选小齿轮齿数Z1 22 ,则大齿轮齿数Z2 4z1 88初选螺旋角14。

小齿轮:40Cr (调质)280 HBS 大齿轮:45钢(调质)240 HBS 7级精度设计计算及说明结果2、按齿面接触疲劳强度计算按下式设计计算设计计算及说明3 )计算齿宽b 及模数m nt结果b= d d 1t =1.5567=55.67mm m nt =d 1t cos 乙 55.67 cos14 22 2.455mm4)计算齿宽与咼之比b 齿高 h= 2.25m nt =2.25 X 2.455=5.24 mm b = 55.67 =10.62h . 5.24 5) 计算纵向重合度 =0.318 d 乙 tan 3 =0.318X1X22tan 14 =1.744 6) 计算载荷系数K 系数K A =1,根据V=1.27m/s ,7级精度查图表(图10-8 )得动载系数K v =1.08 查教材图表(表10-3 )得齿间载荷分布系数 K H K F =1.4 由教材图表(表10-4 )查得K H 1=1.420 查教材图表(图10-13 )得K F 1 =1.32 所以载荷系数 K K A K V K H K H =2.1477) 按实际载荷系数校正所算得的分度圆直径 d 13 ------------------ 」」R 2.147d d t 3 =55.6761.4mm\ K t ';. 1.68) 计算模数m n1 m n =d 1 cos 乙 61.4 cos1422 2.7mm m nt =2.455b 山=10.62=1.744K H K F=1.4K H 1=1.420 K F 1=1.32d 1 =61.4mmm n1 =2.7 mm、按齿根弯曲疲劳强度设计 由弯曲强度的设计公式 m n > 2KT 1Y cos 2 Y F Y Sd Z 21 a (肯)设计 (1)确定公式内各计算数值 1)计算载荷系数 K K A K V K F K F =1.99 2)根据纵向重合度=1.744查教材图表(图10-28 )查得螺旋影响系数 Y =0.88 3)计算当量齿数Z V 1 =24.082.18734 1.786330.01554大齿轮的数值大.选用.(2)设计计算 1 )计算模数3 -------------------------------------------------------------2 1.99 10.188 104 0.88 cos 214 0.01554min ---------------------------------- 2mm 1.87mm1 22 1.645对比计算结果,由齿面接触疲劳强度计算的法面模数 m n 大于由齿根弯曲疲劳强度计算的法面模数,由于齿轮模数的大小主要取决于弯曲强度所承载的能力。

而齿面接触疲劳强度所决定的承载能力,仅取决于齿轮直径。

按 GB/T1357-1987圆整为标准模数,取叫=2mn 但为了同时满足接触疲劳强度, 需要按接触疲劳强度算得的分度圆直径 d 1=61.4 mm 来计算应有的齿数.Z v1 Z 1 cos =^4.08设计计算及说明Z V2 Z 2 /cos 3 88 /cos 314 =96.33 4) 查取齿形系数 查教材图表(表 10-5)Y F 1=2.6476 ,Y F 2=2.18734 5) 查取应力校正系数 查教材图表(表 10-5)Y S1=1.5808 ,Y S 2 =1.78633 6) 查教材图表(图 10-20C )查得小齿轮弯曲疲劳强度极限 FE1=520MPa ,大齿 轮弯曲疲劳强度极限 FE2 =400MPa 。

查教材图表(图10-18 )取弯曲疲劳寿命系数 K FN1 =0.85 K FN2=0.88计算弯曲疲劳许用应力。

取弯曲疲劳安全系数 S=1.4,由式K F N FE /口 F -N T "得,K FN 1 FF 1小一厂0.85 520315.71K F N2 FF 2F ]2= S计算大、小齿轮的济尺1[F ]11.4 0.88 4001.4251.43结果Z V 2 =96.33Y F 1 =2.6474 Y F 2=2.187 Y S 1=1.5808 Y S 2=1.7863K FN 1 =0.85K FN 2 =0.88FE 1=315.7FE2 =251.4Y F Y S,并加以比较F2.6476 1.58080.01326315.71 Y F 2F S 2[F ]2m n =2mm乙=30251.4361 4 cos142)计算齿数 z 1= 6 .=29.78 取 z 1=30 那么 z 2 =4X 30=120 Z 2 =120m n设计计算及说明结果4、几何尺寸计算 (1)计算中心距(5)结构设计小齿轮(齿轮 大齿轮(齿轮 2)齿顶圆直径为 252mm丄"IMF -■ L 3 5.a=(Z 1 乙问=(30120)2=155mm2 cos2 cos14(2) 按圆整后的中心距修正螺旋角=a r ccos (Z Z )garccos (30 120) 2 14 35 332 155因 值改变不多,故参数 ,k , Z h 等不必修正.(3) 计算大.小齿轮的分度圆直径_ zm n1cos30 2 ------=62 mm cos14.5925 (4) =Z 2m n 2 =cos120 2=248mm cos14.5925a=155mm=14 35 33d 1=62mmd 2 =248mm计算齿轮宽度 B=d 1 162mm 62mmB 2 62B 67八、屈'"in- 7*■il>l»MtKl•诂片3S 1 I M JR<jfe*DI4«■a■ bftrAadli FtmIMhl>f PII卜V V■JT : rijrii结果1)齿顶圆直径为66mm 采用实心结构| -'|*RH ArrayW图二、斜齿圆柱齿轮设计计算及说明4.2直齿圆锥齿轮传动设计(主要参照教材《机械设计(第八版)》)已知输入功率为R =4.95kw、小齿轮转速为n =436.36r/mi n、齿数比为 2.2由电动机驱动。

工作寿命10年(设每年工作300天),三班制,带式输送, 工作平稳,转向不变。

1 、选定齿轮类型、精度等级、材料及齿数(1)圆锥圆锥齿轮减速器为通用减速器,其速度不高,故选用7级精度(GB10095-88)(2)材料选择由《机械设计(第八版)》表10-1小齿轮材料可选为40Cr(调质),硬度为280HBS大齿轮材料取45钢(调质),硬度为240HBS二者材料硬度相差40HBS Z i25(3)选小齿轮齿数乙25,则大齿轮齿数Z2 2.2Z1 552、按齿面接触疲劳强度设计Z255设计计算公式:3 _________________________________d、2 92Z E2K「d1t 尸2.92 * 2\ F R(1 0.5 R) u(1)、确定公式内的各计算值1)试选载荷系数k t1=1.8k ti =1.8 2)小齿轮传递的转矩T I=95.5 X 105X R /山=49.24KN.Mm3)取齿宽系数R 0.35R0.35 4)查图10-21齿面硬度得小齿轮的接触疲劳强度极限Hlimi 650Mpa大齿轮的接触疲劳极限Him 2 550Mpai5)查表10-6选取弹性影响系数Z E =189.8 MPa 26)由教材公式10-13计算应力值环数N 1=60nJ L, =60 X 960X 1 X( 3X 8X 300X 10=4.1472 X 109hN 2=0.471 X 109h7)查教材10-19 图得:K 1=0.89 K 2=0.9K H N10.89 8)齿轮的接触疲劳强度极限:取失效概率为1%,安全系数S=1,应用公式(10-12 )K 2 =0.9得:[H]1 =大齿轮的数值大,选用大齿轮的尺寸设计计算(2) 设计计算3---------------------------------------------4 2.156 49240 0.016107m J -------------------------------- 2 ---- i=—mm.0.35 1 0.5 0.35 252 2.22 1取 M=2.75mm对比计算结果,由齿面接触疲劳强度计算的模数 m 大于由齿根弯曲疲劳强度 计算的模数,由于齿轮模数的大小主要取决于弯曲强度所承载的能力。