五金冲压模具冲裁间隙与公差

冲压模具设计师必备:冲裁间隙这么取才合理,值得一看

冲压模具设计师必备:冲裁间隙这么取才合理,值得一看

模具中冲裁间隙非常重要,因为其决定着模具的修磨周期、冲裁力的大小、产品尺寸的精度及断面质量的好坏。

那么,冲裁间隙该如何选择,间隙的大小究竟又会对上述情况产生什么变化呢?我们一起来看。

1、如果冲孔的冲头与下模的刀口单边过小,那么冲头、刀口将非常容易磨损蹦刃,加大冲裁力等。

2、冲裁间隙过大会导致毛刺变大,变形过大从而影响产品冲孔尺寸精度。

3、对于冲裁形状复杂的结构,为了保证冲裁断面合理,一般会将凹形位置间隙适当加大。

合理冲裁间隙的选取原则

正如上述,间隙过大或者过小对产品都不利。

因此在模具设计时,合理选择冲裁间非常重要。

在下图中将给大家分享常见材料、厚度的冲裁间隙。

当我们知道了产品的合理冲裁间隙后,间隙该如何放,是放在刀口还是冲头,还是冲头、刀口一边一半。

一般来说冲压产品的间隙取值,会遵循以下两点:

(1) 如果冲的是产品外形,一般是将下模刀口大小与产品形状保持一致,冲裁间隙放在上模冲头,也就是冲头负间隙。

(2) 如果冲的产品为内孔,一般是将冲头尺寸不变与产品形状保持一致,冲裁间隙放大到下模刀口。

关于冲裁间隙的选取,不是一成不变。

我们需要根据不同的情况进行不同的选择,因为不同的材质、料厚,冲裁间隙都有所不同。

冲压模间隙的标准是什么【大全】

冲压模具冲裁间隙,根据对模具的研究和改进的经验,尺寸精度、断面垂直度要求高的制件应选用较小间隙值,断面垂直度与尺寸精度要求不高的冲压件,应以降低冲裁力、提高冲压模具寿命为主,可采用较大间隙值。

其值可按下列经验公式来计算:软材料:材料厚度t<1 mm,冲裁间隙c=(3% ~ 4%)tt = 1 ~ 3mm,c = (5% ~8%)tt = 3 ~ 5mm ,c =(8% ~10%)t硬材料:t <1mm,c = ( 4% ~5% )tt = 1 ~ 3mm,c = ( 6% ~8% )tt = 3 ~ 8mm,c = ( 8% ~ 13%)t因此影响间隙值的主要因素是材料性质和材料厚度。

材料比较硬或比较厚,间隙值越大。

在毛坯的送进方向上,具有两个或更多的工位,在压力机的一次行程中,在不同的工位上逐次完成两道或两道以上冲压工序的模具。

综合了单工序模和级进模的特点,利用机械手传递系统,实现产品的模内快速传递,可以大大提高产品的生产效率,减低产品的生产成本,节俭材料成本,并且质量稳定可靠。

扩展资料:结构零件,这类零件不直接参与完成工艺过程,也不和坯料有直接接触,只对模具完成工艺过程起保证作用,或对模具功能起完善作用,包括有导向零件、紧固零件、标准件及其它零件等。

应该指出,不是所有的冲模都必须具备上述六种零件,尤其是单工序模,但是工作零件和必要的固定零件等是不可缺少的。

高速铣削的主轴转速一般为15000r/min~40000r/min,最高可达100000r/min。

在切削钢时,其切削速度约为400m/min,比传统的铣削加工高5~10倍;在加工模具型腔时与传统的加工方法(传统铣削、电火花成形加工等)相比其效率提高4~5倍。

磨削及抛光加工由于精度高、表面质量好、表面粗糙度值低等特点,在精密模具加工中广泛应用。

精密模具制造广泛使用数控成形磨床、数控光学曲线磨床、数控连续轨迹坐标磨床及自动抛光机等先进设备和技术。

五金冲压模具各种间隙标准

TT-QW-TI-02

版本

01

類別

各種間隙標准

制定日期

2005年12月1日

操作規範

頁次

PAGE 2 OF 3

1、間隙:

單工程模。

1.1刀口間隙:

a.以客戶要求訂定。

b.沖材≦0.6者,沖材厚之5%。

c.2.0≧沖材>0.6者,沖材厚之7%。

d.4.0≧沖材>2.0者,沖材厚之10%。

e.6.0≧沖材>4.0者,沖材厚之15%。

2.3粗割後修一:精度要求稍高之模具,模板變形量足以影響模板配合度等。

2.4粗割後修二:精度要求較高之模具。

核准

審核

編制

d.特殊用途之沖壓品,間隙另定。

2、修刀:

2.1無特別要求之模具均以割一刀為准,但Pin孔、導柱孔、∮4以下則修一刀,下模修刀口3.0。

2.2即割即修:

a.模板無大孔,可導致加工變形。

沖材厚≦0.3,模板長度≦600mm。

沖材厚≦0.4,Βιβλιοθήκη 板長度>600者。b.內角眾多之異形孔。

c.φ4.0以下之小孔。

f.特殊用途之沖壓品,刀口間隙另行議定。

1.2滑配間隙:

a.模板長度≦600者,單+0.015,沖材厚度≦0.3時另議。

b.模板長度>600者,單+0.02,沖材厚度≦0.4時另議。

1.3緊配間隙:單+0.005。

1.4Pin孔:單+0.005修一刀。

1.5導柱孔:

a.模板長度≦600者,單+0.01修一刀。

b.模板長度>600者,單+0.015修一刀。

1.6沖材厚度≦0.3者,一律以客戶協調方式制作。

五金冲压模具各种间隙标准

2.4粗割後修二:精度要求較高之模具。

核准

審核

編制

b.模板長度>600者,單+0.015修一刀。

1.6沖材厚度≦0.3者,一律以客戶協調方式制作。

1.7細模間隙:a.依客戶要求訂定。Fra bibliotek文件編號

TT-QW-TI-02

版本

01

類別

生管組作業規范

制定日期

2005年12月1日

操作規範

頁次

PAGE 3 OF 3

b.下模刀口間隙5%。

c.滑配間隙不得大於刀口間隙。

文件編號

TT-QW-TI-02

版本

01

類別

各種間隙標准

制定日期

2005年12月1日

操作規範

頁次

PAGE 2 OF 3

1、間隙:

單工程模。

1.1刀口間隙:

a.以客戶要求訂定。

b.沖材≦0.6者,沖材厚之5%。

c.2.0≧沖材>0.6者,沖材厚之7%。

d.4.0≧沖材>2.0者,沖材厚之10%。

e.6.0≧沖材>4.0者,沖材厚之15%。

d.特殊用途之沖壓品,間隙另定。

2、修刀:

2.1無特別要求之模具均以割一刀為准,但Pin孔、導柱孔、∮4以下則修一刀,下模修刀口3.0。

2.2即割即修:

a.模板無大孔,可導致加工變形。

沖材厚≦0.3,模板長度≦600mm。

沖材厚≦0.4,模板長度>600者。

b.內角眾多之異形孔。

c.φ4.0以下之小孔。

f.特殊用途之沖壓品,刀口間隙另行議定。

1.2滑配間隙:

a.模板長度≦600者,單+0.015,沖材厚度≦0.3時另議。

五金冲压公差标准

五金冲压公差标准一、尺寸公差尺寸公差是指零件的实际尺寸与基本尺寸之间的差异。

为确保冲压件的质量和性能,本标准规定了以下几个方面的尺寸公差:1.1 冲压件的整体尺寸公差应符合图纸中标注的尺寸公差要求。

1.2 冲压件的局部尺寸公差应符合图纸中标注的局部尺寸公差要求。

1.3 冲压件的厚度公差应符合图纸中标注的厚度公差要求。

二、形状公差形状公差是指零件的形状误差。

为确保冲压件的质量和性能,本标准规定了以下几个方面的形状公差:2.1 冲压件的外形应符合图纸中标注的形状要求。

2.2 冲压件的轮廓度应符合图纸中标注的轮廓度要求。

2.3 冲压件的圆度应符合图纸中标注的圆度要求。

三、位置公差位置公差是指零件的位置误差。

为确保冲压件的质量和性能,本标准规定了以下几个方面的位置公差:3.1 冲压件的位置度应符合图纸中标注的位置度要求。

3.2 冲压件的平行度应符合图纸中标注的平行度要求。

3.3 冲压件的垂直度应符合图纸中标注的垂直度要求。

四、表面粗糙度表面粗糙度是指零件表面的微观不平度。

为确保冲压件的质量和性能,本标准规定了以下几个方面的表面粗糙度:4.1 冲压件的表面粗糙度应符合图纸中标注的表面粗糙度要求。

4.2 冲压件的表面光洁度应符合图纸中标注的表面光洁度要求。

五、材料硬度材料硬度是指金属材料的硬度指标。

为确保冲压件的质量和性能,本标准规定了以下几个方面的材料硬度:5.1 冲压件的材料硬度应符合图纸中标注的材料硬度要求。

5.2 冲压件的硬度过低或过高都可能导致冲压件的质量问题,应根据实际需要选择合适的材料硬度。

冲压模具间隙

冲压模具间隙(一)冲压模具间隙,要根据板材的厚度,材料的型号等来确定。

大部分铁板材料T=0.5mm-3mm都采用%16来计算,意思就是板材的厚度*%16,这个很通用。

软料:铜,铁,铝,1。

0以下用单+4%,1。

0以上到3。

0用单+5%T,3。

0以上用单+7%T,硬料:不锈钢,含碳量高的钢1。

0以下用单+5%1。

0以上到3。

0用单+6%T,记得乘以料厚哦,希望对你有帮助冲裁间隙一般采用切纸试冲和厚薄规测量的方法,或者看产品的光亮带跟毛边折弯一般塞垫片或厚薄规,冲压模具间隙分析冲压模具间隙分析冲压模具的间隙,对冲压件断面质量有极其重要的影响。

此外,冲压模具的间隙还影响着冲压模具的寿命、卸料力、推件力、冲压力和冲裁件的尺寸精度。

因此,冲裁模具的间隙是冲裁工艺与冲压模具设计中的一个非常重要的工艺参数.间隙对冲压件尺寸精度的影响冲压件的尺寸精度是指冲裁件的实际尺寸与基本尺寸的差值,差值越小,则精度越高,这个差值包括两方面的偏差,一是冲压件相对于凸模或凹模尺寸的偏差,二是冲裁模具本身的制造偏差。

冲压件相对于凸、凹模尺寸的偏差,主要是制件从凹模推出(落料件)或从凸模上卸下(冲孔件)时,因材料所受的挤压变形、纤维伸长、穹弯等产生弹性恢复而造成的。

偏差值可能是正的,也可能是负的。

影响这个偏差值的因素有:凸、凹模间隙,材料性质,工件形状与尺寸。

其中主要因素是凸、凹模间隙值。

当凸凹模间隙较大时,材料所受拉伸作用增大,冲裁结束后,因材料的弹性恢复使冲裁件尺寸向实体方向收缩,落料件尺寸小于凹模尺寸,冲孔孔径大于凸模直径.尺寸与冲压模具尺寸完全一样。

当间隙较小时,由于材料受凸、凹模挤压力大,故冲压完后,材料的弹性恢复使落料件尺寸增大,冲孔孔径变小。

尺寸变化量的大小与材料性质、厚度、轧制方向等因素有关。

材料性质直接决定了材料在冲压过程中的弹性变形量。

软钢的弹性变形量较小,冲压后的弹性恢复也就小;硬钢的弹性恢复量较大。

上述因素的影响是在一定的冲压模具制造精度这个前提下讨论的。

冲裁模配合间隙及凸凹模公差设定

选用冲裁间隙的依据和原则

遇到下列情况应加大间隙值

1、厚料冲小孔,即冲孔直径小于料厚

2、同样条件下,冲孔间隙比落料可大些

3、硬质合金冲模需加大30%

4、凹模壁或复合模的凸、凹模壁较薄时

5、硅钢片料中含硅量大

6、高速冲压时,如冲程次数超过200次/min时,模具易发热,需增大10%左右

遇到下列情况应减小间隙值

1、凹模为斜刃口

2、采用电火花穿孔加工凹模型孔的,间隙值应比磨削加工取小(0.2%-0.3%)t

3、加热冲裁

4、冲孔后需攻螺纹的制件

间隙方向的确定原则

1、落料时,因制件尺寸随凹模尺寸而定,故间隙应在减小凸模尺寸方向取得

2、冲孔时,因孔尺寸随凸模尺寸而定,故间隙应在增大凹模尺寸方向取得

考虑到凸、凹模的磨损,尺寸将有变化,在制造新模具时,应采用最小合理间隙。

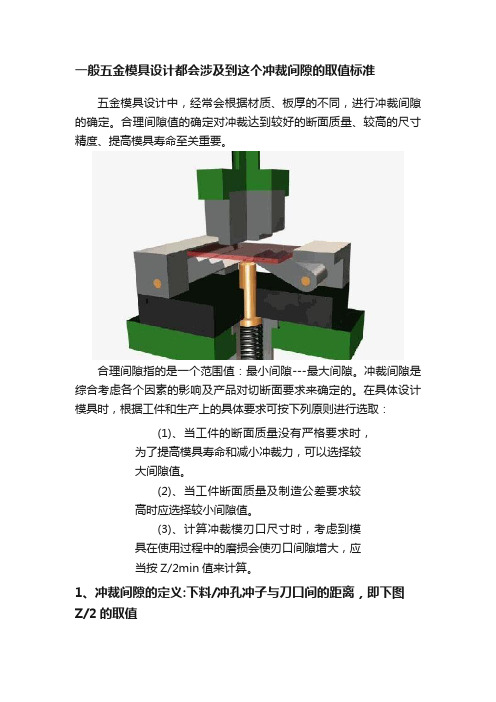

一般五金模具设计都会涉及到这个冲裁间隙的取值标准

一般五金模具设计都会涉及到这个冲裁间隙的取值标准五金模具设计中,经常会根据材质、板厚的不同,进行冲裁间隙的确定。

合理间隙值的确定对冲裁达到较好的断面质量、较高的尺寸精度、提高模具寿命至关重要。

合理间隙指的是一个范围值:最小间隙---最大间隙。

冲裁间隙是综合考虑各个因素的影响及产品对切断面要求来确定的。

在具体设计模具时,根据工件和生产上的具体要求可按下列原则进行选取:(1)、当工件的断面质量没有严格要求时,为了提高模具寿命和减小冲裁力,可以选择较大间隙值。

(2)、当工件断面质量及制造公差要求较高时应选择较小间隙值。

(3)、计算冲裁模刃口尺寸时,考虑到模具在使用过程中的磨损会使刃口间隙增大,应当按Z/2min值来计算。

1、冲裁间隙的定义:下料/冲孔冲子与刀口间的距离,即下图Z/2的取值2、冲裁中,材料变形大体分为下图中四个过程:a、弹性变形阶段:凸模下行接触板料,开始迫使板料发生弹性压缩及弯曲,并略微挤入凹模入口,随着凸模继续压入,材料的内应力达到弹性极限,如上图左一所示。

b、塑性变形阶段:凸模继续下降,压力不断增加,当应力达到屈服极限后,材料发生拉伸和弯曲塑性变形,并在凸凹模刃口处产生了应力集中,此阶段一直进行到凸、凹模刃口附近的材料出现微裂为止,如上图左二、右一所示。

C、剪切断裂阶段:当凸模继续下降时.应力达到板料的剪切强度。

冲模刃口附近的材料微裂便不断向板料内部扩展,在冲模间隙合理的情况下,上、下裂纹接通,材料断开而分离,完成整个冲裁过程,如上图右二所示。

3.冲裁间隙的取值原则:类型取值原则说明冲孔以冲子尺寸为基准,取值中上公差冲裁间隙放于刀口上落料以刀口尺寸为基准,取值中下公差冲裁间隙放于冲子上4.常见冲压材质间隙取值(双边间隙C)取值汇总表:材料间隙C 材料间隙C纯铁6-9%T 磷青铜6-10%T软钢6-9%T 白铜6-10%T硬钢8-12%T 硬铝合金6-10%T矽钢片7-11%T 软铝合金5-8%T不锈钢7-11%T 纯铝5-8%T铜(软质) 6-10%T 高导磁合金5-8%T铜(硬质) 6-10%T 黄铜6-10%T。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

五金冲压模具冲裁间隙与

公差

The Standardization Office was revised on the afternoon of December 13, 2020

五金冲压模具冲裁间隙与公差(以下表格适用于T>0.5mm)

上表中Z值取值依下表所列:

(因为我们现在先学习厚材冲压标准,所以薄材标准还暂时不知道)注:

1,上表所列间隙值均指单边冲裁间隙值,

2,冲裁间隙Z的取值与冲裁的料片、材质、厚度及生产条件有关。

3,以上表格未注特别说明的均适用于工程模和连续模。

4,铜材等间隙请示主管

间隙是模具设计的重要内容,也许每个工厂的加工设备不同从而导致了加工要求也不同。

但总的来说。