第六章 装配型架 的设计

飞机装配_装配型架的设计说明书

第八章 装配型架的设计

§8.3 装配型架的构造---型架结构分解、分解设计过程

1、骨架

不设整体骨架,各个定位 夹紧件固定在以车间地基 为基础的分散的金属骨架 上。 地基与工件热膨胀系数差 值大。

25

第八章 装配型架的设计

§8.3 装配型架的构造---型架结构分解、分解设计过程

1、骨架

整体底座式(多支点可调支撑) 降低了对地基的要求,浮动结构可搬移,底座采用铝与工件热膨胀基本一致,缺 点是费料。

9

第八章 装配型架的设计

§8.2 装配型架设计的一般问题

原始资料—内容和步骤—基准的选择—装配对象的放置状态—选择工件的定位--出架方式—温度—型架基础

一、原始资料;

• 型架设计任务单:型架功用、数量、与其它型架的关系。(工装申请单)

•

装配件的结构图纸与技术条件:熟悉产工品作令结:X1构0111特7-1 点和装配精工装度申、请协单调互换。(QR M075B14-D1 XD数QZ 模)

§8.3 装配型架的构造---型架结构分解、分解设计过程

2、型架定位件和夹紧件 二、外形定位件及夹紧件

卡板:本体结构,端头,吊挂和平衡配 重,内卡板、外卡板

卡板

外卡板 内卡板 半卡板 活动卡板

分类

内型卡板

包络板

型架平板

30

第八章 装配型架的设计

§8.3 装配型架的构造---型架结构分解、分解设计过程

26

第八章 装配型架的设计

§8.3 装配型架的构造---型架结构分解、分解设计过程

1、骨架 目前采用简化计算和计算机软件数值计算相结合的方法

一、组合式型架骨架的刚度验算 • 纵梁假设为双简支梁,当考虑纵梁受扭时,简化为双固支梁 • 标准立柱的截面计算

飞机装配-装配型架的安装

问题一:型架安装不正

总结词

型架安装不正会导致飞机装配出现问题,影响产品质量。

详细描述

可能由于地面不平整、安装人员技能不足或测量误差等原因,导致 型架安装不正。

解决方案

在安装前确保地面平整,使用水平仪进行校准;加强安装人员的技 能培训,提高测量精度,确保型架安装正确。

问题二:型架部件损坏

1 2

总结词

安装后的检查与调整

几何精度检查

使用测量工具检查型架的整体几何精度,包 括平面度、垂直度和扭曲度等。

紧固件检查

对所有使用的紧固件进行检查,确保它们紧 固、无松动。

定位器检查

检查定位器的功能是否正常,确保它们能够 准确、稳定地固定飞机部件。

调整与修正

根据检查结果,对型架进行必要的调整和修 正,以确保其满足飞机装配的要求。

通过自动化装配技术,可以大幅提高 装配效率和精度,减少人工干预和人 为错误。

柔性装配技术

柔性装配技术是指利用柔性工 装和柔性制造系统实现飞机装 配灵活性和可调整性的技术。

通过柔性装配技术,可以实现 不同型号、不同规格的飞机装 配的快速转换和调整,提高生 产效率和适应能力。

柔性装配技术还可以降低生产 成本和资源消耗,提高企业的 市场竞争力。

感谢您的观看

THANKS

检查型架的结构完整性,确保无损坏或变形。

载重能力检查

检查型架的载重能力,确保满足使用要求。

保养与维修

维修与更换

对损坏或磨损严重的部件进行维修或更换, 确保型架的正常使用。

润滑保养

定期对型架进行润滑保养,保证其正常运转。

记录与报告

对维护和保养过程进行记录,并及时报告异 常情况。

05 装配型架的常见问题及解 决方案

现代飞机装配型架设计新技术

洪 都 科 技HONGDU SCIENCE AND TECHNOLOGY2007现代飞机装配型架设计新技术刘平魏莹邱燕平(洪都航空工业集团)摘要装配型架是用来保证飞机的准确度和互换性,是飞机装配中必不可少的工装。

本文介绍了一些国内外装配型架设计的新技术、新方法。

关键词装配型架设计数字化设计模块化New Technology for Design of Modern Aircraft Assembly JigLiu Ping Wei Ying Qiu Yan Ping(Hongdu Aviation Industry Group)Abstract The assembly jig is adsolutely necessarily in aircraft assembly because it is used to ensure accuracy and interchangeability of the aircraft. This paper introduced somenew technologies and approaches to design the assembly jig both at home and abroad.Keywords Assembly jig design Digital design Modularization1 引言近年来,全球制造业正以垂直整合的模式向亚太地区转移,我国正成为世界制造业的重要基地。

工装设计水平是反映一个国家飞机制造水平的关键指标之一。

其中装配型架的设计和制造在整个生产工艺装配中占很大的比重。

装配型架结构是否合理、正确,不但对装配型架本身制造工作量大小、周期长短、成本高低和装配条件有直接的影响,而且也决定着各工件的对接、配合尺寸是否协调一致,对飞机装配的互换协调性、制造质量和进度有很大影响,直接影响整个飞机的制造周期。

飞机装配是将零件(成部件、组件)按照设计和技术要求进行组合、连接形成高一级的装配件或整机的过程。

飞机装配-装配型架的设计

单击型架设计的一般问题

3装配型架的种类

4装配型架的构造

主要内容

.1 装配型架的功用及技术要求

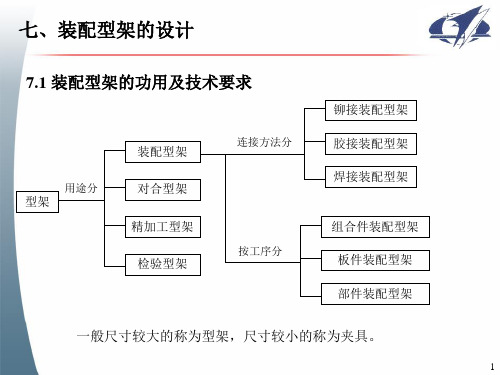

飞机装配——零件数量多,形状复杂,刚度低,相互关系复杂,准确度要求高 ——需要以外加辅助约束提供支撑,维持准确形状,保证准确的相互 位置,达到装配准确度要求 所以需要装配夹具——型架(具有支撑、定位、夹紧功能)(尺寸大小) ——工艺装备主要类型 型架分为:装配型架、对合型架、精加工型架、检验型架。 装配型架:铆接、胶接、焊接装配型架(按装配对象分)。

第八章 装配型架的设计

§8.2 装配型架设计的一般问题

五、选择工件定位基准(装配对象在型架内位置的零件或装配件的表面)、定位件形式及其布置 六定位原则

x

y

z

Fz——Uz, Mx, My

Fy——Uy, Mz

Fx——Ux

第八章 装配型架的设计

§8.2 装配型架设计的一般问题

§8.3 装配型架的构造---型架结构分解、分解设计过程

2、型架定位件和夹紧件

第八章 装配型架的设计

定位件和夹紧件:保证所定位的工件处于正确、可靠的位置,并把它们夹 紧在这个位置上。 一、 型材零件的定位夹紧件 (图8-31) 适用于带弯边的隔框、翼肋、梁、长桁的钣金零件 二、外形定位件及夹紧件 确定飞机气动力外形的定位件。 分为:卡板、内型板和包络式定位板

.3 装配型架的构造---型架结构分解、分解设计过程

第八章 装配型架的设计

骨架:型架的 基体, 用以固定和支撑定位件、夹紧件等其他元件,保持各 元件空间位置的准确性和稳定性。骨架要有足够的刚度。 框架式——工件尺寸不大 (图8-13、图8-14) 组合式——大型工件,底座、立柱、支臂、梁组成 规格化、标准化程度高。但元件尺寸大 分散式——取消整体骨架,要求地基稳固,适合于大尺寸 (图8-21) 整体底座式(多支点可调支撑):降低对地基的要求 (图8-22)

飞机装配装配型架的设计

第八章 装配型架的设计

第10页/共76页

§8.2 装配型架设计的一般问题二、型架设计的内容和步骤;拟定型架设计方案绘制工作总图绘制零件图基于MBD数模—实例检索—修改---新型架(计算机辅助设计、实例库)拟定型架设计方案相关内容:型架设计基准装配对象在型架中的放置状态 工件定位基准,形位、尺寸公差工件出架方式型架安装方式型架结构形式骨架刚度验算型架支承与地基估算温度对型架准确度的影响

第八章 装配型架的设计

第18页/共76页

§8.2 装配型架设计的一般问题型架结构的简化及元件的标准化一、型架结构的简化正确选择工艺划分和装配顺序:简化型架构造(中央翼盒和外翼对接面精加 工、大十字架装配)用工艺孔定位代替外形定位:型架结构开敞,简化部件总装型架用内型板代替外形卡板,内型板是指固定在型架上的定位件、假框、假肋。采用工艺接头用分散式骨架代替组合式骨架以先装工件定位后装工件(前襟翼大梁立筋定位钣金肋)骨架元件的合理布局(型架刚度、出架方式、分散式骨架)二、装配型架元件标准化可缩短生产准备;可降低型架成本;提高了设计质量

第八章 装配型架的设计型架设计的发展

第18页/共76页

快速化变型设计、模块化设计、基于实例和知识的智能设计、基于MBD的全三维设计;采用有限元方法分析型架结构受力、温度场作用下的影响

第八章 装配型架的设计

§8.3 装配型架的构造---型架结构分解、分解设计过程

骨架、定位件、夹紧件、辅助装置等

第18页/共76页

第八章 装配型架的设计

§8.3 装配型架的构造---型架结构分解、分解设计过程2、型架定位件和夹紧件定位件和夹紧件:保证所定位的工件处于正确、可靠的位置,并把它们夹紧在这个位置上。一、 型材零件的定位夹紧件 (图8-31)适用于带弯边的隔框、翼肋、梁、长桁的钣金零件二、外形定位件及夹紧件确定飞机气动力外形的定位件。 分为:卡板、内型板和包络式定位板三、接头定位器、型架平板及工艺接头定位器

某试用机襟翼装配型架的设计(总体结构)_学士学位毕业论文 精品推荐

某试用机襟翼装配型架的设计(总体结构)1.前言装配型架是具有独立的定位系统,而不依靠另一种工艺装配或产品来完成本工艺阶段的定位装配。

它们是一些专用生产装备,在完成飞机产品从零组件到部件的装配以及总装配过程中,用以控制起形状几何参数,且具有定位功能。

装配型架设备是其中主要的一类。

型架的种类很多,按其用途换或工作性质可划分装配型架、对合型架、精加工型架、检验型架等。

按装配对象的连接方法,有可将装配型架划分为铆接装配型架、胶结装配型架、焊接装配型架等。

装配型架按工序又可划分组合件装配型架、板件装配型架、段件装配型架、部件装配型架等。

装配型架的主要功用是:(1)保证产品的准确度及互换性。

即保证进入装配的零件,组合件,板件或是段件在装配时定位准确,保持其正确形状和一定的工艺刚度,以便进行连接,在装配过程中限制其连接变形,使连接装配后的产品符合图纸及技术的要求,即满足产品准确度及互换协调的要求。

(2)改善劳动条件,提高装配工作生产率,降低成本。

由于飞机形状复杂,刚度又小,在飞机装配工作中采用型架,就能发挥夹具定位夹紧迅速可靠地效果。

通过装配型架将工件安装在适当的工作位置,操作方便,提高工作效率。

本次毕业设计课题是“某试用机襟翼装配型架的设计”,该设计的型架是一种典型的生产装备,是铆接装配型架,对保证襟翼前、后缘的外形和相关的接头位置准确度起着不可缺少的作用。

该试用机为单发动机、下单翼、固定式前三点起落架飞机,装用美国莱康明公司生产的400匹马力活塞式发动机和美国哈扎尔公司生产的恒速变距三叶金属螺旋桨。

该试用机的尺寸数据:上翼展18.76米,下翼展14.236米,机长12.74米,机高6.1米,上翼面积43.6平方米,下翼面积28平方米;该机重量数据:空重(基本型)3266千克,正常起飞重量5250千克,燃油重量900千克;其性能数据:最大平飞速度(高度1750米)256千米/小时,巡逻速度140-220千米/小时,海平面最大爬升率2.9米/秒,实用升限4500米,起飞滑跑距离153米,着陆滑跑距离173米,航程845公里。

现代飞机制造技术之飞机装配复习题

第二节、飞机研制工作的一般过程及特殊要求1、飞机研制工作一般包括哪几个过程?飞机研制的一般过程包括:概念性设计、初步设计、详细设计、原型机试制、原型机试飞、批生产(准备)。

第三节、飞机装配准确度和飞机装配过程1、简述飞机结构的分解、以及设计分离面和工艺分离面的定义。

某些部件、段件和组合件之间采用可拆卸的连接,部件和部件之间、部件和可卸件之间所形成的可拆卸的分离面,称为设计分离面。

主要便于在使用和维修过程中迅速拆卸和重新安装。

除飞机机体按设计分离面划分为部件、段件、组件之外,为了生产上的需要,再将部件进一步划分为段件,将段件进一步划分为板件和组件。

这些板件、段件或组合件之间一般采用不可拆卸的连接,它们的分离面称为工艺分离面。

2、飞机装配准确度要求包括哪几个方面。

主要包括:1、部件气动力外形准确度;2、部件内部组合件和零件的位置准确度;3、部件间相对位置的准确度。

3、简述制造准确度和协调准确度的定义。

飞机零件、组合件或部件的制造准确度是指:产品的实际尺寸与图纸上所规定的名义尺寸相符合的程度。

(符合程度越高,则制造准确度越高,也就是说,制造误差越小)协调准确度是指:两个飞机零件、组合件或部件之间相配合部位的实际几何形状和尺寸相符合的程度。

(同上)4、在飞机装配中常用的补偿方法有哪几种?补偿方法就是零件、组合件或部件的某些尺寸在装配时可进行加工或者调整,这可以部分抵消零件制造和装配的误差,最后能够达到技术条件所规定的准确度要求。

常用的补偿方法有:①、修配;②、装配后精加工;③、可调补偿件。

5、在飞机装配过程中,使用哪两种装配基准,叙述每一种装配基准的装配过程和部件外形误差。

装配基准有:1、以骨架为装配基准;2、以蒙皮为装配基准。

以骨架为装配基准的装配过程有两种:其一:1:翼肋按定位孔定位,铆上桁条,组成骨架;2:放上蒙皮,用橡皮绳或钢带拉紧;3:进行骨架与蒙皮的铆接。

其二:1:翼肋按卡板定位,和大梁、桁条等组成骨架;2:放上蒙皮,用卡板压紧;3:进行骨架与蒙皮的铆接。

第七节__装配型架的设计

比较常用的有限元软件如:NASTRAN、ANSYS、MARK等。

28

7.5 型架的外形定位件及夹紧件

定位指零件占据某一位置,夹紧就是把工件夹住。 (一)型材零件的定位夹紧件

主要用来定位长桁、隔框、翼肋、梁钣金零件,

3:产品装配方案或指令性工艺规程和工艺装备协调图表 。

▪ 在该型架上进行装配的零件、装配件的供应状态和先后顺序; ▪ 在型架内定位的零件、组合件及其定位方式,所使用的工具和设备

(如铆接中所用的风钻、铆枪和手提压铆机等);

▪ 该型架的协调关系及安装型架用的标准工艺装备,即制造和协调依据。

7

4:型架设计技术条件 。 是工艺人员与型架设计人员协商后写成的。其内容包括;

卡板的工作外形根据标准样件用 环氧胶泥塑造。

36

(3)卡板端头 在固定孔中压入或用快干水泥固定钢衬套。 卡板端头有普通端头、勾形卡板端头(转销式叉子)、锁圈式端头。

卡板端头衬套的固定方法 1—衬套;2—快干水泥;3—卡板;4—孔,每面三个。

37

(4)卡板吊挂 卡板的吊挂开启时一般通过钢索吊起。

(5)活动卡板 不固定在型架上,固定在刚度比较大的飞机骨架上,把板件送入段、

▪ 在型架内需要完成的工作,进入装配的零件及装配件的定位基准; ▪ 型架的制造依据和安装方法; ▪ 对型架构造的原则性意见,如装配对象在型架内的放置状态、型架骨

架的结构形式,最好画出草图;

▪ 在型架内完成装配后,工件的出架方式和方向,出架用的设备; ▪ 对辅助设备的要求,如对冷气管路、照明的布置及其它特殊要求。

车间地基为基础的分散的金属骨架上。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(2)保证质量下,型架结构尽可能开敞,以便接近工作、 安放零件和零件下架;

(3)型架定位件、夹紧件工作要迅速可靠、安全。

3、装配型架构造要简单,元件应标准化

目的

减少型架的制造及安装工作量

缩短生产准备周期

降低成本

第二节

装配型架设计的一般问题

图纸的工艺性审查

部件工艺分离面图表 部件装配图表(或称装配流程图) 装配指令性工艺规程 工艺装备协调图表 工艺装备品种表

第六章

装配型架的设计

第一节 装配型架的功用及技术要求

装配型架的分类 铆接装配型架 胶接装配型架 焊接装配型架 对合型架 精加工型架(精加工台) 检验型架 装配型架 组合件装配型架(夹具) 板件装配型架 段件装配型架 部件总装配型架

一、装配型架的构造

装配型架的组成

1、骨架 2、定位件 定位夹紧件

3、夹紧件

卡板

分类

内型卡板 包络板

型架平板

卡板: 卡板本体和卡板 端头组成

外卡板

半卡板

活动卡板

卡板不固定在型架骨架 上,而是直接固定在所装配 的工件上。

特点 用工艺螺栓与工件相连 (通铆钉孔) 简化了型架 装配中增强了工件刚度

内型卡板

内型卡板

内型卡板

包络板: 是一块较厚的带曲面外形的钻模定位板(包络板), 其上带铆钉孔的钻套、工件轴先和蒙皮切割线。

要求 准确、可靠、 方便、迅速、步步 为营损伤工件。

低刚性、外形复杂的型材零件,为保证其外形准确,常 用曲线板(或分段曲线板)定位。

刚性较高的型材零件,多采用多个分立式的定位件,并常 与夹紧件组合在一起。

二、外形定位件及夹紧件

型架卡板定位件是用来确定飞机部件的气动力外形的 定位件。 外卡板 内卡板 半卡板 活动卡板

1、多为槽钢(或角钢)焊接而成。定位夹紧件固定方 便,骨架的组合较容易。 2、也有钢管焊成。骨架重量较轻。 竖放式

型架框架的放置方式: 平放式 转动式 框架的固定形式: 1、用地脚螺栓固定在专用地基上; 2、直接安放在地坪上,用混凝土固定; 3、通过三点或四点可调(螺旋)支承浮置于地坪上。

转动式 便于操作,只限于尺寸较小的零件(翼肋、隔等)。

底座一般用 钢管、型钢或钢 板焊成平面框架。

多用于翼肋、 隔框和大梁等平 面形状的组合件 的装配

特点

可降低对地基的要求,保证型架准确度的稳定性, 搬移方便。但耗费金属材料较多。

大型客机L-1011

波音707

波音707

整体底座式型架的发展(增加)

解决了底座的重复使用的问题。

波音公司

五、内撑式(增加)

保证

公差及配合和通用量具

飞机产品的互换性

保证

2、装配型架的成套性和协调性

3、改善劳动条件、提高装配工作生产率、降低成本

使 能 够

装配型架的特点 (夹紧定位迅速、可靠)

要 求

飞机零件的特点 (形状复杂、刚性小、准确度高)

三、对装配型架的一般要求

1、装配型架的定位件必需有较高的位置准确度;

(对型架的根本要求)

要求 装夹迅速可靠(装配中不松脱)、使用方便,不损伤 工件表面。

4、辅助设备

辅助设备 是为了适应工人在型架上操作需要和改善工作条件而配 置的一些附属设备。如工作踏板、工作梯、托架、工作台、 起重吊挂、地面运输车及照明、压缩空气管路等。

要求

工作方便、安全。

二、装配型架的功用

1、保证产品的准确度和互换性;

第三节

1、骨架

型架骨架的构造

2、定位件

3、夹紧件

定位夹紧件

4、辅助设备

1、框架式

2、组合式

骨架的结构形式 3、分散式 4、整体底座式(多支点可调支承) 5、内撑式(增加)

选择时考虑的因素:

1、装配产品的尺寸、形状和结构特点; 2、型架内的装配内容; 3、工厂的技术传统。

一、框架式

装配型架的材料:

4、辅助设备

1、骨架

骨架 型架的基体,用以固定和支撑定位件、夹紧件等其他元 件,保持各元件的空间位置的准确度极其稳定性。

要求

具有足够的刚度。

2、定位件

定位件 型架的主要工作元件,用以保证工件在装配过程中具有 准确的位置。

要求 定位准确可靠、相互协调和使用方便。

3、夹紧件

夹紧件 是使工件牢靠地固定在定位件上的加力元件。

型架设计的步骤:

1、拟定草图或型架设计方案

2、绘制工作总图

3、绘制零件图

三、型架设计基准的选择

型架设计基准的功能: 确定型架上的各个零件和装配件的相对位置。

1、工件的定位; 2、工件尺寸的检验; 影响 3、型架结构的复杂程度; 4、型架的准确度;

5、型架的制造周期。

型架设计基准的选择原则:

1、一般以飞机部件的设计基准作为型架的设计基准;

特点

一般由规格化、标准化程度高,类似积木式结构。

单梁

分类

双梁 三梁 四梁

三梁结构

双梁结构

三梁结构

四梁结构

双梁结构

三、分散式

特点 不设整体骨架,定位夹紧件固定在以地基为基础的 分散的金属骨架上。节省材料、结构简化、较开敞。

四、整体底座式(多支点可调支承)

骨架是一个 整体底座,多支 点可调支撑,其 他骨架和所有定 位夹紧件固定在 底座上。

型架骨架支撑在部件 结构内部、或直接固定在 先装的工件上,然后通过 内撑架上的定位件确定后 装件的位置。

某运输机

第四节

型架骨架的刚度(略)

略

第五节

型架定位件及夹紧件

功能

保证所工件的位置准确度。

分类

按所装工件的特点分: 型材零件的定位夹紧件 外形定位件及夹紧件

一、型材零件的定位夹紧件

型材零件: 肋、框、梁的缘条、 长桁等。

加热及冷却、地基下沉等。

解决方法

(1)正确选择定位件的结构形式及配合精度; (2)选择适当的型架安装方法,型架的准确度是靠安装来实 现的; (3)合理选择型架及其他元件的几何尺寸(足够刚度); (4)型架设计时,因充分考虑其他因素的影响。

2、提高装配工作效率

(1)型架结构应适合工人在最有利的姿态下操作;

型架平板:

工作面既带有外形,又 带有和部件的围框式接头协 调的相应的对接孔。

工艺接头: 工作面为了装配时定位和夹持工艺上需要而加在飞机结 构的较强部位上暂时性接头,装配后即可卸下。

卡板的工作面外形按样板修挫或根据标准样件或切面模型 用胶泥(环氧胶泥)塑造。

第六章

装配型架的设计

作 业

1、装配型架的构造(组成)? 2、飞机装配型架的主要功用?与一般机床夹具相比有何特点? 3、定位夹紧件的功用和对定位夹紧件的一般要求? 4、型架设计基准的选择原则(即应注意事项)? 5、拟定型架设计方案应确定的主要内容?

五、选择工件的定位基准,定位形式及其布置方式

一般应考虑:

1、飞机零件的特点(刚性)——“过定位”;

2、一般定位范围是面(如包络式夹具); 3、定位件的间距。

六、出架方式

一般应考虑: 1、尽量简化型架结构;

2、出架安全;

3、不损伤工件; 4、节省厂房面积,简化搬运设备。

出架方式

1、从型架上方出架;(P144图6-6) 2、纵向出架; (P144图6-7) 3、侧向出架和架车式型架。 (P144)

2、相邻部件的装配型架的设计基准要统一;

3、装配型架和标准工艺装备的设计基准要统一;

4、应力求简化尺寸的计算,以便制造和检验;

5、型架设计基准的选择,要与安装方法相适应。

四、装配对象在型架中的放置状态

一般应考虑:

1、应适应人机学; 2、优先选择可转动式夹具(组合件); 3、板件、机翼一般立放;(机翼精加工型架一般采用平放) 4、机身类段、部件的放置与飞行状态一致(水平)。

6、型架外形定位件有哪三类?

第六节

温度变化对型架准确度的影响

第七节

型架基础的设计

第八节

型架结构的简化及元件的标准化

编制部件装配方案

确定装配型架的品种和数量

一、型架设计的原始资料

型架设计的原始资料: 1、型架设计任务单(或工艺装备申请单) 设计人员接受任务、安排工作的依据。

2、装配件的结构图纸与技术条件

3、部件装配方案和工艺装备协调图表 4、型架设计技术条件 工艺员对型架提出的具体要求

5、型架元件及结构的标准资料

2、提高装配工作效率;

3、装配型架构造要简单,元件应标准化。

1、装配型架的定位件必需有较高的位置准确度

(对型架的根本要求) 影响因素 (1)定位件的理论误差;

(2)定位件在骨架上的安装误差;

(3)骨架在工作载荷(型架自重、工件重量、工人体重等)作 用下产生的挠度; (4)其他因素的影响,如环境温度(热膨胀影响)、操作中冲 击力、铆接振动、强迫装配以及胶接、焊接的反复不均匀

二、型架设计的内容和步骤

型架设计的内容(共9点): 1、型架设计基准的选择;

2、装配对象在型架中的放置状态;

3、选择工件的定位基准,确定主要定位件的形式及其布置, 尺寸公差的选择; 4、工件的出架方式;

5、型架的安装方法;

6、型架结构形式的确定; 7、骨架刚度验算; 8、型架支承与地基估算; 9、温度对型架准确度的影响;

2、装配型架的成套性和协调性;

3、改善劳动条件、提高装配工作生产率、降低成本。

1、保证产品的准确度和互换性 六点定位原则 限制工件在空间的六个自用度。

机械产品 装配定位特点

提高劳动生产率

定位作用

飞机零件的特点 校正零件形状

飞机产品 装配定位特点限制源自配变形“超六点定位”保证互换性

机械产品的互换性