加工余量、工序尺寸及其公差的确定36024 共29页

3-5加工余量、工序间尺寸及其公差的确定

例: 某车床主轴箱箱体的主轴孔的设计要求是:

180

,R 0.018

0.007

a

1.25m,试确定孔加工的加工方案及

工序尺寸。

解:从孔的最终要求 Ra 1.25m

T 0.018 (0.007) 0.025

可确定孔的终加工方法。

180 0.018 0.007

内孔表面加工方案及其经济精度

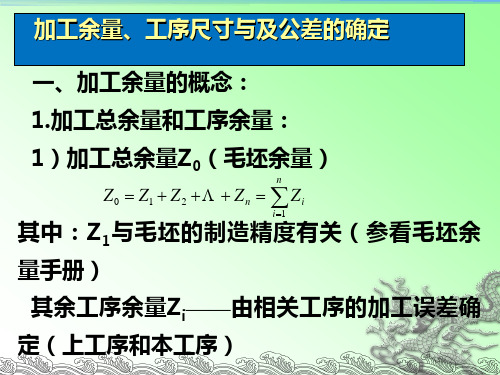

加工总余量与工序余量的关系

n

Z0 Z1 Z2 Zn Zi i 1

● 单边余量与双边余量

双边余量:对于外圆和孔等旋转表面而言,加工余量

是从直径上考虑的,即加工余量在直径方向上是对称

分布的,实际所切除的金属层厚度是直径上加工余量

的一半,故称为对称余量(即双边余量)。

双边余量

工序尺寸及 偏差

浮动镗

0.2

IT6 T=0.025

Φ180

180 0.018 0.007

精镗孔

0.6

IT7 T=0.04

Φ179.800 179 .800.040

半精镗孔

3.2

粗镗孔

6

毛坯孔

IT9 T=0.10 IT11 T=0.25

Φ179.200 Φ176.000

Φ168.000

179 .200.100

双边余量

轴

z1 2

50

0 0.011

z1 2

54

0 0.10

被包容尺寸

孔

z1

50

0.10 0

z1

2

54

0.011 0

2

包容尺寸

单边余量:对于平面的加工, 余量则是单边余量,它等于实 际所切除的金属层厚度。

工序余量与工序尺寸及其公差的关系余量公差

1.上工序留下的表面粗糙度值 R(Z 表 面轮廓的最大高度)和表面缺陷层深度Ha

本工序必须把上工序留下的表面粗糙

度和表面缺陷层全部切去,如果连上一道

工序残留在加工表面上的表面粗糙度和表

面缺陷层都清除不干净,那就失去了设置

本工序的本意了。由此可知,本工序加工余

量必须包括 R z和 Ha这两项因素。

2.上工序的尺寸公差 Ta 由于上工序加工表面存在尺寸误差, 本工序加工余量必须包括 Ta 项。

第三节 加工余量与工序尺寸的确定

一、加工余量 (一)概述 用去除材料方法制造机器零件时,一

般都要从毛坯上切除一层材料之后最后才 能制得符合图样规定要求的零件。

加工余量:毛坯上留作加工用的材料 层,称为加工余量。

加工 总余量 余量 工序余量 单边余量:如图a)

双边余量:如图b)、c)

对于非对称表面,其加工余量用单边余 量 Zb 表示。对于外圆与内圆这样的对称表 面,其加工余量用双边余量2 Zb表示。

3.Ta 值没有包括的上工序留下的空间位

置误差 e a

工件上有一些形状误差和位置误差是没

有包括在加工表面的工序尺寸公差范围之内

的。在确定加工余量时,必须考虑它们的影

响,否则本工序加工将无法全部切除上工序

留在加工表面上的表面粗糙度和缺陷层。

4.本工序的装夹误差 b

如果本工序存在装夹误差 b(包括定位误差、 夹紧误差),则在确定本工序加工余量时还应考虑

由于工序尺寸有偏差,各工序实际切除 的余量值是变化的,故工序余量有:

公称余量(简称余量); 最大余量和最小余量。 例:

工序余量与工序尺寸及其公差的关系

余量公差:Tz=Zmax-Zmin=Ti+Ti-1 例:

加工余量、工序尺寸及其公差的确定 共29页PPT资料

2、影响加工余量的因素

综上所述,影响工序加工余量的因素可归纳为下列几点:

上道工序形成的表面粗糙度和表面缺陷层深度(Ra+Da)

上道工序形成的形状误差和位置误差( ρ a )

上道工序的工序尺寸公差(Ta)

本工序的装夹误差(ε b)

加工余量计算公式 P48

对双边余量: 对单边余量:

Z b T a 2 (H a R a) 2ab

Z bT aH aR aab

3、加工余量的确定

1)分析计算法

是根据加工余量计算公式和一定的试验资料,通过计 算确定加工余量的一种方法。采用这种方法确定的加 工余量比较经济合理,但必须有比较全面可靠的试验 资料及先进的计算手段方可进行,故目前应用较少。

3、加工余量的确定

1)分析计算法 2)查表修正法

单边余量与双边余量

根据零件的结构不同,加工余量有单边 (面)和双边(面)之分,见P45

Zb ab (外表面)加工 Zb ba (内表面)加工

2Zbdadb (轴 )

2Zbdbda (孔 )

加工余量和工序尺寸的关系

对于被包容面: Z=上工序基本尺寸-本工序基本尺寸 对于包容面: Z=本工序基本尺寸-上工序基本尺寸

机械制造工艺

机电工程系 张莉

第二章 机械加工工艺基础知识

2.1 机械加工工艺过程的基本概念及常用术语 2.2 机械加工工艺规程和工艺文件 2.3 零件的工艺性分析 2.4 零件表面加工方法的选择与工艺路线的

拟订

2.4.4 加工余量、工序尺寸及其公差的确定

1、加工余量的概念Fra bibliotek为了保证零件的质量(精度和粗糙度值), 在加工过程中,需要从工件表面上切除的金属层 厚度,称为加工余量。

1-4 加工余量、工序间尺寸及公差的确定

n

tm ta 1 tsu 100

2、提高生产率的措施

(1) 缩短基本时间: 1)采用精铸、精锻的毛坯件,实施无切屑或少 切屑加工; 2)合理选择切削条件,确定合理的切削用量; 3)采用多刀多刃切削,多件同时加工; 4) 缩短工作行程; 5)在可行条件下,采用先进切削技术,如高速 切削、强力切削与大进给切削等。

1.0 IT9 0.062

1.7 IT12 0.250 47.7-1.0=46.7 3.0 IT15 1.0 46.7-1.7=45.0

0

Φ 45 ±0.5

四、工艺装备的选择

工艺装备: 机床、夹具、量具、刀具、辅具

1.机床的选择

(1) (2) (3) (4) (5) 机床的尺寸规格要与被加工的零件尺寸相适; 机床精度要与被加工零件的加工要求相适应; 机床的生产率与被加工零件的生产纲领相适应; 机床的选用要考虑节省投资和适当考虑生产的发展; 改(扩)建车间,要充分利用原有设备。

1.时间定额的组成

(2)辅助时间ta(单位:min) 如: 装卸工件、 开停机床、 改变切削用量、 进退刀具、 测量工件等 基本时间+辅助时间=工序作业时间

1.时间定额的组成

(3)布置工作地时间ts(单位:min) 如:更换刀具、 润滑机床、 清理切屑、 收拾工具等 布置工作地时间ts=工序作业时间×α %

二、工序余量的确定

3。经验法 由工艺技术人员和有经验的操作工人,根 据经验确定的工序余量。这种方法往往具 有某些不确定性,不够准确。通常用于单 件或临时性零件的加工。

三、工序尺寸与公差的确定

1。确定各加工工序的加工余量

14-4 加工余量、工序间尺寸及公差的确定

TZ = Zmax – Zmin=Tb+Ta

TZ :工序余量公差; Zmax :工序最大余量;

本道工序基本尺寸

Zmin:工序最小余量; Tb:本道工序的工序尺寸公差;

上道工序基本尺寸

Ta:上道工序的工序尺寸公差。

12

加工方向

共51页

工序尺寸及偏差

一般情况下,工序尺寸的公差按“入体原 则”标注。即 ——对被包容尺寸(轴的外径、实际长、宽、 高),其最大加工尺寸就是基本尺寸,上偏差 为零。 ——对包容尺寸(孔的直径、槽的宽度),其最 小加工尺寸就是基本尺寸,下偏差为零。 ——毛坯尺寸公差按双向对称偏差形式标注。

机床夹具的选择主要考虑生产类型。 (1)单件小批量生产应尽量选用通用夹具; (2)大批大量生产时,应采用高生产效率的专 用机床夹具;

此外,夹具的精度应与零件的加工精度相适应。

42

共51页

3.刀具的选择

刀具的选择主要取决于: 工序所采用的加工方法 加工表面的尺寸大小 工件材料 要求的加工精度 表面粗糙度 生产率 经济性

二、加工余量的确定

3. 经验法

由一些有经验的工程技术人员或工人根 据经验确定加工余量的大小。由经验法 确定的加工余量往往偏大,这主要是因 为主观上怕出废品的缘故。这种方法多 在单件小批生产中采用。

31

共51页

三、工序尺寸与公差的确定

生产上绝大部分加工面都是在基准重合(工艺基准和设计基 准重合)的情况下进行加工。现介绍如下: 1. 确定各加工工序的加工余量

6

共51页

双边余量

2Zi = li–1 – li

式中

Zi——本道工序的工序余量; li——本道工序的基本尺寸; li–1——上道工序的基本尺寸。

加工余量、工序尺寸与及公差的确定

差的选择与标注按:公差等级、配合种类来确 定上下偏差)。

工序余量示意图(图1-40) 1) 轴类尺寸,毛坯 2) 孔类尺寸:毛坯:

2.影响加工余量的因素: 1)上工序的尺寸公差参看图4-21(工序1

余量与毛坯精度有关) 2)上工序的粗糙度Ry和缺陷层Ha(表4-10) 3)上工序的空间误差ea(形状位置误差)

i 1

• 总余量不够,质量得不到保证

• 总余量太大,增加劳动量、消耗、成本

• 总余量与毛坯精度、生产类型、批量大小 有关

机加械工余制量造的工确定艺与机床夹具

2.影响加工余量的因素

• 上道工序的表面质量(包括表面粗糙度Ha 和表面破坏层深度Sa)

• 前道工序的工序尺寸公差(Ta) • 前道工序的位置误差(ρa ) • 本工序工件的安装误差(εb) • 本工序的加工余量必须满足下式:

1、与设计尺寸有关的工序尺寸L01¨、L1¨。 2、中间工序尺寸(与余量有关)Z4、Z5、Z6 3、查找工艺尺寸链,画尺寸链图¨ (三)计算项目 1、确定公差与余量(经济精度与调整) 2、计算余量变动量,平均余量,平均工序尺 寸。 注:粗加工工序毛坯余量较大,可不计算。 3、按“入体”原则标注工序尺寸。

尺寸链中封闭环只有一个,用L0表示。 工艺尺寸链中的封闭环的定义见P.53倒10行。

⑴封闭环一定是工艺过程中间接保证的尺 寸。

⑵封闭环公差值最大,它等于各组成环公 差之和。

3)组成环——尺寸链除封闭外其余各环, 组成环分为增环和减环。

⑴增环—该环变动引起封闭环同向变动。 ⑵减环—该环变动引起封闭环反向变动。

例:图4-22轴线弯曲造成的余量不均匀误差。 各项位置误差造成的影响参看表4-11

加工余量、工序尺寸与工序公差的确定

加工余量、工序尺寸与工序公差的确定加工余量、工序尺寸与工序公差的确定是制造过程中非常重要的环节。

这些参数的正确选择可以确保产品的质量和性能符合设计要求,同时也可以提高生产效率和减少成本。

首先,加工余量是指工件的最终尺寸与设计尺寸之间的差值。

加工余量的大小会直接影响到零件的相对尺寸和形状。

通常情况下,在加工过程中需要保留适当的加工余量,以确保加工后的尺寸与设计要求相符。

加工余量的选择需要考虑材料的收缩率、热胀冷缩等因素,并结合加工方法和机械设备的精度要求进行确定。

其次,工序尺寸是指在制造过程中每个工序中所需达到的尺寸要求。

在多道工序的加工中,每个工序所要求的尺寸有时会与前后工序有关。

因此,确定工序尺寸时需要考虑工序之间的配合要求,以确保各工序之间的相互协调和流畅。

最后,工序公差是指在加工过程中允许的尺寸偏差范围。

工序公差可以直接影响到产品的装配性能、运转精度和可靠性。

确定工序公差时需要综合考虑产品的功能要求、装配及使用条件、工艺能力等因素。

通常情况下,工序公差需要在确保产品质量和性能的前提下尽量缩小,以提高生产效率和降低成本。

总而言之,加工余量、工序尺寸和工序公差的确定是制造过程中十分重要的环节。

正确选择和确定这些参数,可以确保产品符合设计要求,同时提高生产效率和降低成本。

因此,在进行加工过程中,工程师和技术人员需要综合考虑多种因素,并依据实际情况进行合理的确定。

加工余量、工序尺寸与工序公差的确定是制造过程中非常重要的环节。

这些参数的正确选择可以确保产品的质量和性能符合设计要求,同时也可以提高生产效率和减少成本。

加工余量是在加工过程中需要保留的尺寸差值。

加工余量的大小会直接影响到零件的相对尺寸和形状。

加工过程中的各种因素,如材料的物理特性、工件的几何形状、加工方法的选择等都会影响到加工余量的确定。

首先,材料的收缩率是影响加工余量选择的重要因素。

不同材料的收缩率不同,加工后的尺寸会有所变化。

在设计零件时,需要预留一定的加工余量,以弥补加工过程中材料收缩产生的尺寸变化。

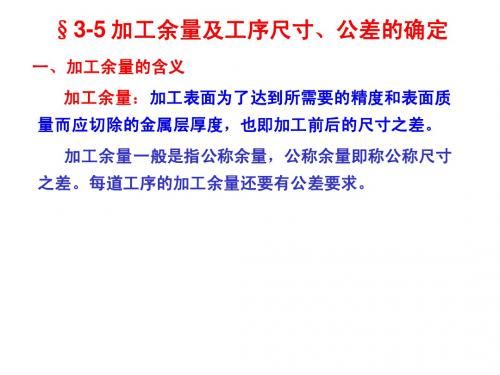

3-5 加工余量及工序尺寸、公差的确定

空间误差对加工余量的影响

安装误差对加工余量的影响

因为 a和

b 有方向性,为向量。故单边余量

Zb Ta Rya Ha a b

孔、外圆,则为双边

2Zb Ta 2(Rya Ha ) 2 a b

浮动镗孔、拉孔、铰孔时,不能纠正空间、位置,则:

二、加工余量对机械加工的影响 余量过大—不能保留零件最耐磨的表层,降低表层 机械物理性能,增加切削工时,增加了材料、工具、 电力的消耗,成本提高。 余量过小—不能保证去掉零件表面缺陷层,不能保 证质量,对切削刀具不利,缩短了刀具寿命,余量

不够会出废品。 三、 工序间尺寸公差对机械加工的影响 公差过大—加工余量增加,造成不必要的加工 公差过小—无形中提高了各工序的加工精度,成本提高

2

56 2

②确定各工序的加工余量

查工艺人员手册:研磨0.01,精磨0.1,粗磨0.3, 半精车1.1,粗车4.5。取4.49

③确定经济精度和表面粗糙度

④确定各工序尺寸、公差、表面粗糙度及毛坯尺寸

工序 名 研磨 精磨 粗磨

工序 间余 量 0.01 0.1 0.3

工序间 经济精度

0 h5 0.011 0 h6 0.016

四、加工余量的确定

1、前一工序的公差 T(毛坯公差的入体部分)

a

2、前一工序遗留的表面粗糙度 Rya和表面缺陷层深度 数值 H a 3、前一工序所形成的工件空间误差 尺寸公差带内的形状误差和位置误差 4、本工序的安装误差 b

a,即没有包括在

包括定位误差、夹紧误差、及夹具本身的误差

表3.13 各种加工方法的上述两项值

0 h8 0.a 0.16 Ra 1.25 50 50+0.01 =50.01 50.01+0.1 =50.11

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

加工余量过大

材料浪费,成本增大;

加工余量过小 降低。

不能纠正加工误差,质量

所以,应在保证质量的前提下,选择加工余 量尽可能小。

加工余量又有总余量和工序余量之分。 总余量:某一表面毛坯尺寸与零件设计尺 寸之差称为总余量,以Z总表示。 工序余量:相邻两工序的工序尺寸之差称 为工序余量,以Zi表示。

n

Z总 Z1Z2 ZnZi i1

根据生产实践和试验研究,已将毛坯余量和各种工序的工 序余量数据汇集于手册。确定加工余量时,可从手册中获 得所需数据,然后结合工厂的实际情况进行修正。查表时 应注意表中的数据为公称值,对称表面(轴孔等)的加工 余量是双边余量,非对称表面的加工余量是单边余量。这 种方法目前应用最广。

3、加工余量的确定

1)分析计算法 2)查表修正法 3)经验估计法

此法是根据实践经验确定加工余量。为防止加工余量不 足而产生废品,往往估计的数值总是偏大,因而这种方 法只适用于单件、小批生产。

3、加工余量的确定

1)分析计算法

2)查表修正法

3)经验估计法

在确定加工余量时,总加工余量和工序加工余量要分别确定。 总加工余量的大小与选择的毛坯制造精度有关。用查表法确 定工序加工余量时,粗加工工序的加工余量不应查表确定, 而是用总加工余量减去各工序余量求得,同时要对求得的粗 加工工序余量进行分析,如果过小,要增加总加工余量;过 大,应适当减少总加工余量,以免造成浪费。

ZZminTa ZmaxZTbZminTaTb

加工余量和工序尺寸的关系

2、影响加工余量的因素

在确定工序的具体内容时,其工作之一就是合理地确定 工序加工余量。加工余量的大小对零件的加工质量和制造的 经济性均有较大的影响。加工余量过大,必然增加机械加工 的劳动量、降低生产率;增加原材料、设备、工具及电力等 的消耗。加工余量过小,又不能确保切除上工序形成的各种 误差和表面缺陷,影响零件的质量,甚至产生废品。

2、影响加工余量的因素

综上所述,影响工序加工余量的因素可归纳为下列几点:

上道工序形成的表面粗糙度和表面缺陷层深度(Ra+Da)

上道工序形成的形状误差和位置误差( ρ a )

上道工序的工序尺寸公差(Ta)

本工序的装夹误差(ε b)

加工余量计算公式 P48

对双边余量: 对单边余量:

Z b T a 2 (H a R a) 2ab

机械制造工艺

机电工程系 张莉

第二章 机械加工工艺基础知识

2.1 机械加工工艺过程的基本概念及常用术语 2.2 机械加工工艺规程和工艺文件 2.3 零件的工艺性分析 2.4 零件表面加工方法的选择与工艺路线的

拟订

2.4.4 加工余量、工序尺寸及其公差的确定

1、加工余量的概念

为了保证零件的质量(精度和粗糙度值), 在加工过程中,需要从工件表面上切除的金属层 厚度,称为加工余量。

Z bT aH aR aab

3、加工余量的确定

1)分析计算法

是根据加工余量计算公式和一定的试验资料,通过计 算确定加工余量的一种方法。采用这种方法确定的加 工余量比较经济合理,但必须有比较全面可靠的试验 资料及先进的计算手段方可进行,故目前应用较少。

3、加工余量的确定

1)分析计算法 2)查表修正法

4.工序尺寸及其公差的确定

工序尺寸是工件在加工过程中各工序应保证的加工尺寸, 与之相应的公差即工序尺寸的公差。工序尺寸及其公差的确 定,不仅取决于设计尺寸、加工余量及各工序所能达到的经 济精度,而且还与定位基准、工序基准、测量基准、编程原 点的确定及基准的转换有关。

工序尺寸及其公差的计算分两种情况:工艺基准和设计 基准重合情况下工序尺寸与公差的确定,工艺基准和设计源自 准不重合情况下工序尺寸与公差的确定。

由前述内容可知,工序加工余量(公称值,以下同)除 可用相邻工序的工序尺寸(如Z=a-b)表示外,还可以用另 外一种方法表示,即:工序加工余量等于最小加工余量与前 工序工序尺寸公差之和(如Z=Zmin+Ta)。因此,在讨论影响 加工余量的因素时,应首先研究影响最小加工余量的因素。

2、影响加工余量的因素

单边余量与双边余量

根据零件的结构不同,加工余量有单边 (面)和双边(面)之分,见P45

Zb ab (外表面)加工 Zb ba (内表面)加工

2Zbdadb (轴 )

2Zbdbda (孔 )

加工余量和工序尺寸的关系

对于被包容面: Z=上工序基本尺寸-本工序基本尺寸 对于包容面: Z=本工序基本尺寸-上工序基本尺寸

2、影响加工余量的因素

1、上道工序加工表面的表面质量 2、上道工序的尺寸公差 Ta

2、影响加工余量的因素

1、上道工序加工表面的表面质量

2、上道工序的尺寸公差 Ta

3、本道工序的安装误差ε b

上述各项误差和缺陷都是上道工序 形成的,为能将其全部切除,还要考虑 本工序的装夹误差ε b的影响。如右图 所示,由于三爪自定心卡盘定心不准, 使工件轴线偏离主轴旋转轴线e值,造 成加工余量不均匀,为确保将前工序的 各项误差和缺陷全部切除,直径上的余 量应增加2e。装夹误差ε b的数量,可 在求出定位误差、夹紧误差和夹具的装 夹误差后求得。

4.工序尺寸及其公差的确定

影响最小加工余量的因素较多,现将主要影响因素分单项介绍如下: 1、上道工序加工表面的表面质量 1)上道工序形成的表面粗糙度和缺陷层深度(Ra和Ha) 为了使工 件的加工质量逐步提高,一般每道工序都应切到待加工表面以下的 正常金属组织,将上道工序形成的表面粗糙度和缺陷层切掉。

2、影响加工余量的因素

影响最小加工余量的因素较多,现将主要影响因素分单项介绍如下: 1、上道工序加工表面的表面质量 2)上道工序形成的形状误差和位置误差(ρ a) 当形状公差、位置公 差和尺寸公差之间的关系是独立原则时,尺寸公差不控制形位公差。此 时,最小加工余量应保证将前工序形成的形状和位置误差切掉。 以上影响因素中的误差及缺陷,有时会重叠在一起,如下图所示,图中 的△x为平面度误差、△w为平行度误差,但为了保证加工质量,可对各 项进行简单叠加,以便彻底切除。