01萃取塔操作及体积传质系数测定

[整理版]填料吸收塔体积传质系数的测定

![[整理版]填料吸收塔体积传质系数的测定](https://img.taocdn.com/s3/m/340aa0c13086bceb19e8b8f67c1cfad6195fe9b7.png)

实验六填料吸收塔体积传质系数的测定一、实验目的1.了解填料塔吸收装置的基本结构及流程;2.掌握总体积传质系数的测定方法;3.了解气体空塔速度和液体喷淋密度对总体积传质系数的影响;二、基本原理气体吸收是典型的传质过程之一。

由于CO 2气体无味、无毒、廉价,所以气体吸收实验常选择CO 2作为溶质组分。

本实验采用水吸收空气中的CO 2组分。

一般CO 2在水中的溶解度很小,即使预先将一定量的CO 2气体通入空气中混合以提高空气中的CO 2浓度,水中的CO 2含量仍然很低,所以吸收的计算方法可按低浓度来处理,并且此体系CO 2气体的解吸过程属于液膜控制。

因此,本实验主要测定K x a 和H OL 。

1.计算公式填料层高度Z 为OLOL x x x ZN H x x dxa K L dZ z ⋅=-==⎰⎰*120式中: L 液体通过塔截面的摩尔流量,kmol / (m 2·s);K x a 以△X 为推动力的液相总体积传质系数,kmol / (m 3·s);H OL 液相总传质单元高度,m ;N OL 液相总传质单元数,无因次。

令:吸收因数A=L/mG])1ln[(111121A mx y mx y A A N OL +----=2.测定方法(1)空气流量和水流量的测定本实验采用转子流量计测得空气和水的流量,并根据实验条件(温度和压力)和有关公式换算成空气和水的摩尔流量。

(2)测定填料层高度Z 和塔径D ;(3)测定塔顶和塔底气相组成y 1和y 2;(4)平衡关系。

本实验的平衡关系可写成y = mx式中: m 相平衡常数,m=E/P ;E 亨利系数,E =f(t),Pa ,根据液相温度由附录查得;P 总压,Pa ,取1atm 。

对清水而言,x 2=0,由全塔物料衡算)()(2121x x L y y G -=-可得x 1 。

三、实验装置1.装置流程实验装置如图1所示。

本实验装置流程:由自来水来的水经离心泵加压后送入填料塔塔顶经喷头喷淋在填料顶层。

萃取塔的操作与萃取传质单元高度的测定实验

六.萃取塔的操作与控制

㈠ 开车

㈡ 物料衡算 维持分相界面恒定,可以达到总物料的平衡; 操作中利用Π管来控制总物料平衡。

㈢ 达到稳定操作的时间 稳定时间=3×替代时间 (一般需20min)

七.萃取设备内的传质效果

㈠ 传质单元数和传质单元高度

(2)外加能量的大小 有利:a.增加液液传质面积; b.增加液液传质系数。 不利:a.返混增加,传质推动力下降; b.液滴太小,内循环消失,传质系数下降; c.容易发生液泛,通量下降。

(3)液泛 a.定义: 当连续相速度增加,或分散相速度下降,此时分

散相上升或下降速度为零,对应的连续相速度即为 液泛速度;发生的现象称之为液泛。

NA=K(Ha)ΔCM=G油(CF-CR) H GK油a CΔF CCM R H=HOR·NOR NOR :反映分离的难易 HOR :反映设备的性能

㈡ 影响传质效果的因素 ①操作因素: S ; Xs ; T ②设备因素: 分散相的选择; 外加能量的大小; 设备形式及结构。

㈢ 传质单元高度的测定

H GK油aCΔ F CCMR

液-液萃取塔的操作 及其传质单元高度的测定

<化工原理实验室> <赵培 张秋香>

一.实验目的

⑴掌握萃取塔传质单元高度的测定方法,学会分析 外加能量对液-液萃取塔传质单元高度的影响;

⑵了解引起萃取塔液泛不正常现象出现的原因以及处 理方法;

⑶了解液-液萃取设备的结构和特点。

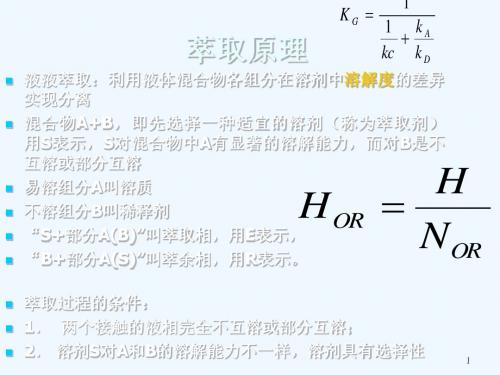

二.实验原理

萃取是利用液体混合物各组分在溶剂中溶解度的 差异而实现分离的一种方法。溶质A,稀释剂B,溶 剂S,当B、S不互溶时,萃取和吸收一样,均属两相 传质,因此,其传质过程的数学表达式和吸收一样。

液―液萃取塔的操作及传质单元高度的测定实验

要外加能量

2

微分接触和级式接触萃取设备

3

液―液萃取塔类型

振动筛板塔

将筛板连成串,由装于塔顶 上方的机械装置带动,在垂 直方向作往复运动,借此搅 动液流,起着搅拌作用。

4

转盘塔 在工作段中,等距离安装 一组环板,把工作段分隔 成一系列小室,每室中心 有一旋转的圆盘作为搅拌 器。这些圆盘安装在位于 塔中心的主轴上,由塔外 的机械装置带动旋转。

2.滴定计算:

( V ) M 2N NaOH x R 1 0

( ) 0 f 0 q q q , 读 v , 读 v , 实 v ( ) f 0

其中V1、V2为进、出口煤油25mL消耗0.01 mol.L-1的Na0H的体积mL数; N为0.01 mol.L-1的Na0H的标准摩尔浓度。 f~H(n~H) 3.煤油流量的校正:

21

dx NOR x2 xx*

x1

8

外加能量的问题

液液传质设备引入外界能量促进液体分散。改善 两相流动条件,这些均有利于传质,从而提高萃 取效率,降低萃取过程的传质单元高度,但应该 注意,过度的外加能量将大大增加设备内的轴向 混合,减小过程的推动力。此外过度分散的液滴, 滴内内循环将消失。这些均是外加能量带来的不 利因素。 权衡利弊两方面的因素,外界能量应适度,对于 某一具体萃取过程,一般应通过实验寻找合适的 能量输入量。

9

液泛

在连续逆流萃取操作中,萃取塔的通量 (单位时间内的通过量)取决于连续相的 流速,其上限为最小的分散相液滴处于相 对静止状态时的连续相速度。这时塔刚处 于液泛点(即为液泛速度)。 在实验操作中,连续相的流速应在液泛速 度以下。

萃取塔(转盘塔)操作及体积传质系数测定2

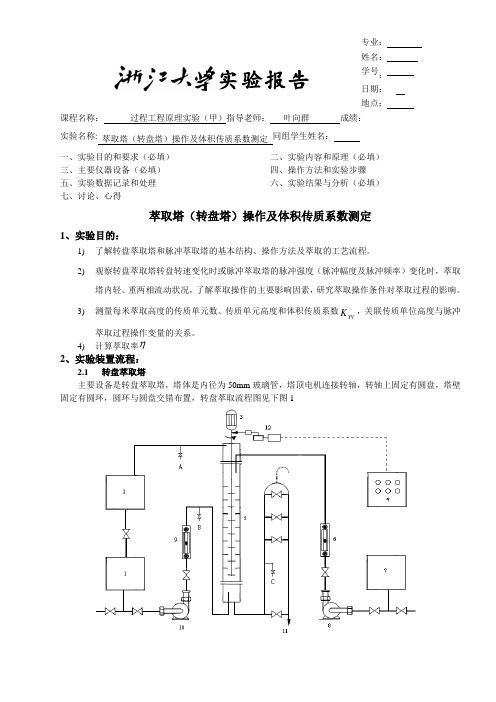

实验报告课程名称:过程工程原理实验(甲)指导老师: 叶向群 成绩:_______________ 实验名称: 萃取塔(转盘塔)操作及体积传质系数测定 同组学生姓名: 一、实验目的和要求(必填) 二、实验内容和原理(必填) 三、主要仪器设备(必填) 四、操作方法和实验步骤 五、实验数据记录和处理六、实验结果与分析(必填)七、讨论、心得萃取塔(转盘塔)操作及体积传质系数测定1、实验目的:1) 了解转盘萃取塔和脉冲萃取塔的基本结构、操作方法及萃取的工艺流程。

2) 观察转盘萃取塔转盘转速变化时或脉冲萃取塔的脉冲强度(脉冲幅度及脉冲频率)变化时,萃取塔内轻、重两相流动状况,了解萃取操作的主要影响因素,研究萃取操作条件对萃取过程的影响。

3) 测量每米萃取高度的传质单元数、传质单元高度和体积传质系数YVK ,关联传质单位高度与脉冲萃取过程操作变量的关系。

4) 计算萃取率2、实验装置流程:2.1 转盘萃取塔主要设备是转盘萃取塔,塔体是内径为50mm 玻璃管,塔顶电机连接转轴,转轴上固定有圆盘,塔壁固定有圆环,圆环与圆盘交错布置,转盘萃取流程图见下图1专业:姓名:学号: 日期:__ ___ 地点:1.原料贮槽(苯甲酸-煤油)2.收集槽(萃余液)3.电机4.控制柜5.转盘萃取塔6.9.转子流量计7.萃取剂贮罐(水)8.10. 输送泵11.排出液(萃取液)管12.转速测定仪A.B.C 取样口图1 转盘萃取实验流程图2.2 脉冲萃取塔主要设备是脉冲萃取塔,塔体是内径为50mm玻璃管,内装不锈钢丝网填料,脉冲萃取流程图见下图1.原料贮槽(苯甲酸-煤油)2.收集槽(萃余液)3.脉冲系统4.控制柜5.填料(脉冲)萃取塔6.9.转子流量计7.萃取剂贮罐(水)8.10 输送泵11.排出液(萃取液)管 A.B.C 取样口图2 脉冲萃取实验流程图3、实验内容和原理:萃取是分离和提纯物质的重要单元操作之一,是利用混合物中各个组分在外加溶剂中的溶解度的差异而实现组分分离的单元操作。

萃取塔实验报告

实验名称:萃取实验一、实验目的①了解转盘萃取塔的结构和特点;②掌握液—液萃取塔的操作;③掌握传质单元高度的测定方法,并分析外加能量对液液萃取塔传质单元高度和通量的影响。

二、实验器材萃取实验装置三、实验原理萃取是利用原料液中各组分在两个液相中的溶解度不同而使原料液混合物得以分离。

将一定量萃取剂加入原料液中,然后加以搅拌使原料液与萃取剂充分混合,溶质通过相界面由原料液向萃取剂中扩散,所以萃取操作与精馏、吸收等过程一样,也属于两相间的传质过程。

与精馏,吸收过程类似,由于过程的复杂性,萃取过程也被分解为理论级和级效率;或传质单元数和传质单元高度,对于转盘塔,振动塔这类微分接触的萃取塔,一般采用传质单元数和传质单元高度来处理。

传质单元数表示过程分离难易的程度。

对于稀溶液,传质单元数可近似用下式表示:nor?式中 nor------萃余相为基准的总传质单元数;x------萃余相中的溶质的浓度,以摩尔分率表示;x*------与相应萃取浓度成平衡的萃余相中溶质的浓度,以摩尔分率表示。

x1、x2------分别表示两相进塔和出塔的萃余相浓度传质单元高度表示设备传质性能的好坏,可由下式表示:hor?hnorlhor??x1dxx?x*x2 kxa?式中 hor------以萃余相为基准的传质单元高度,m; h------ 萃取塔的有效接触高度,m; kxa------萃余相为基准的总传质系数,kg/(m3?h?△x); l------萃余相的质量流量,kg/h;?------塔的截面积,m2;已知塔高度h和传质单元数nor可由上式取得hor的数值。

hor反映萃取设备传质性能的好坏,hor越大,设备效率越低。

影响萃取设备传质性能hor的因素很多,主要有设备结构因素,两相物质性因素,操作因素以及外加能量的形式和大小。

图-1 转盘萃取塔流程1、萃取塔2、轻相料液罐3、轻相采出罐4、水相贮罐5、轻相泵6、水泵1、流程说明:本实验以水为萃取剂,从煤油中萃取苯甲酸。

填料吸收塔操作及吸收传质系数的测定

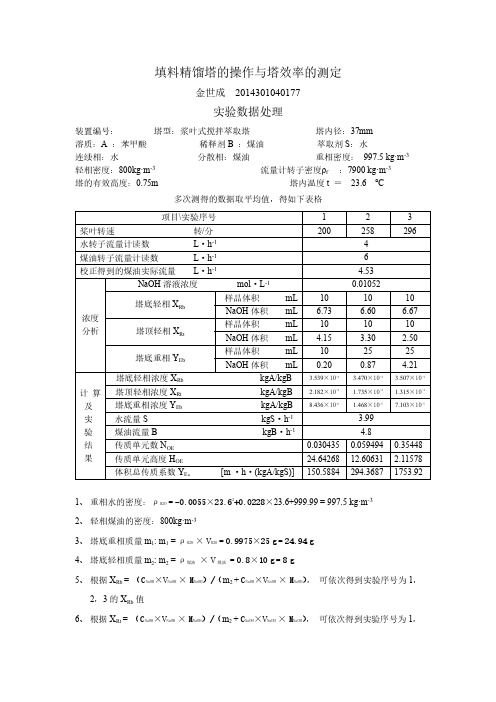

填料精馏塔的操作与塔效率的测定金世成2014301040177实验数据处理装置编号:塔型:浆叶式搅拌萃取塔塔内径:37mm 溶质:A :苯甲酸稀释剂B :煤油萃取剂S :水连续相:水分散相:煤油重相密度:997.5kg·m -3轻相密度:800kg·m -3流量计转子密度ρf :7900kg·m -3塔的有效高度:0.75m 塔内温度t =23.6℃多次测得的数据取平均值,得如下表格1、重相水的密度:ρH2O =-0.0055×23.62+0.0228×23.6+999.99=997.5kg·m -32、轻相煤油的密度:800kg·m -33、塔底重相质量m 1:m 1=ρH2O ×V H2O =0.9975×25g =24.94g4、塔底轻相质量m 2:m 2=ρ煤油×V 煤油=0.8×10g =8g5、根据X Rb =(C NaOH ×V NaOH ×M NaOH )/(m 2+C NaOH ×V NaOH ×M NaOH ),可依次得到实验序号为1,2,3的X Rb 值6、根据X Rt =(C NaOH ×V NaOH ×M NaOH )/(m 2+C NaOH ×V NaOH ×M NaOH ),可依次得到实验序号为1,项目\实验序号123桨叶转速转/分200258296水转子流量计读数L ·h -14煤油转子流量计读数L ·h -16校正得到的煤油实际流量L ·h -14.53浓度分析NaOH 溶液浓度mol ·L -10.01052塔底轻相X Rb样品体积mL 101010NaOH 体积mL 6.73 6.60 6.67塔顶轻相X Rt 样品体积mL 101010NaOH 体积mL 4.15 3.30 2.50塔底重相Y Eb样品体积mL 102525NaOH 体积mL 0.200.874.21计算及实验结果塔底轻相浓度X RbkgA/kgB 3.539×10-4 3.470×10-4 3.507×10-4塔顶轻相浓度X Rt kgA/kgB 2.182×10-4 1.735×10-4 1.315×10-4塔底重相浓度Y Eb kgA/kgB 8.436×10-61.468×10-57.103×10-5水流量S kgS ·h -1 3.99煤油流量B kgB ·h -14.8传质单元数N OE 0.0304350.0594940.35448传质单元高度H OE 24.6426812.60631 2.11578体积总传质系数Y E a[m ·h ·(kgA/kgS)]150.5884294.36871753.922,3的X Rt值7、Y Eb=(C NaOH×V NaOH×M NaOH)/(m1+C NaOH×V NaOH×M NaOH),可依次得到实验序号为1,2,3的Y Ebt值9、作操作线,操作线方程B(X Rb-X Rt)=S(Y Eb-Y Et),由操作线上取一系列X R值,再由平衡曲线找出一系列对应的Y E*值。

液液萃取传质单元高度的测定实验

一、实验目的1、了解液—液萃取设备的结构和特点。

2、掌握液—液萃取塔的操作。

3、掌握传质单元高度的测定方法,并分析搅拌转速对液—液萃取塔传质单元高度和萃取率的影响。

二、基本原理萃取是分离液体混合物的一种常用操作。

它的工作原理是在待分离的混合液中加入与之不互溶(或部分互溶)的萃取剂,形成共存的两个液相。

利用原溶剂与萃取剂对各组分的溶解度的差别,使原溶液得到分离。

1.液液传质特点液液萃取与精馏、吸收均属于相际传质操作,它们之间有不少相似之处,但由于在液液系统中,两相的重度差和界面张力均较小,因而影响传质过程中两相充分混合。

为了促进树相的传质,在液液萃取过程常常要借甩外力将一相强制分散于另一相中(如利用外加咏小的脉冲塔、利用塔盘旋转的转盘塔等等)。

然而两相一旦混合,要使它们充分分离也很小.因此萃取塔通常在顶部与底部有扩大的相分离段。

在萃取过程中,两相的混合与分离好坏,直接影响到萃取设备的效率。

影响混合、分离的因素很多,除与液体的物性有关外,还有设备结构,外加能量,两相流体的流量等等有关,很难用数学方程直接求得。

因而表示传质好坏的级效率或传质系数的值多用实验直接测定。

研究萃取塔性能和萃取效率时,观察操作现象十分重要,实验时应注意了解以下几点:(1)液滴分散与聚结现象;(2)塔顶、塔底分离段的分离效果;(3)萃取塔的液泛现象;(4)外加能量大小(改变转速)对操作的影响。

本实验重点考察桨叶转速对传质单元数和萃取率的影响。

2.液液萃取传质单元高度和总传质系数的计算萃取过程与气液传质过程的机理类似,如求萃取段高度目前均用理论级数、级效率或者传质单元数、传质单元高度法。

对于本实验所用的桨叶式旋转萃取塔这种微分接触装置,一般采用传质单元数、传质单元高度法汁算。

当溶液为稀溶液,且溶剂与稀释剂完全不互溶时,萃取过程与填料吸收过程类似,可以仿照吸收操作处理。

本实验以水为萃取剂,从煤油中萃取苯甲酸,苯甲酸在煤油中的浓度约为0.2%(质量)。

转盘萃取实验报告册

1. 理解转盘萃取的基本原理及其在物质分离中的应用。

2. 掌握转盘萃取塔的结构、操作方法以及萃取工艺流程。

3. 通过实验观察和分析转盘转速变化对萃取效率的影响。

4. 测量并计算传质单元数、传质单元高度和体积传质系数,以评估萃取过程。

二、实验原理转盘萃取是一种利用液体在互不相溶的溶剂中溶解度差异进行物质分离的单元操作。

实验中,待分离的混合物与萃取剂在转盘萃取塔中接触,通过不断的搅拌和旋转,使得溶质在两相之间进行传质,最终实现分离。

三、实验仪器和药品1. 仪器:- 转盘萃取塔- 转速控制器- 搅拌器- 温度计- 分光光度计- 量筒- 容量瓶- 试管- 移液管2. 药品:- 萃取剂(如苯、四氯化碳等)- 溶质溶液(如碘水、溴水等)- 稀释剂1. 准备工作:- 将转盘萃取塔安装好,连接好相关仪器。

- 校准温度计和分光光度计。

- 准备好所需药品和溶液。

2. 实验操作:- 将溶质溶液加入萃取塔中,设定转速和温度。

- 启动搅拌器和转速控制器,开始萃取过程。

- 在不同时间点取样,用分光光度计测定溶液中溶质的浓度。

- 记录实验数据。

3. 数据处理:- 根据实验数据,绘制操作线图,计算传质单元数、传质单元高度和体积传质系数。

- 分析转盘转速对萃取效率的影响。

五、实验现象1. 在萃取过程中,可以看到两相液体在转盘萃取塔中充分接触和混合。

2. 随着时间的推移,溶质在两相之间的浓度差逐渐减小,萃取效率逐渐提高。

3. 在达到平衡状态后,两相液体中的溶质浓度趋于稳定。

六、实验结果与分析1. 通过实验数据,可以绘制操作线图,并计算传质单元数、传质单元高度和体积传质系数。

2. 分析转盘转速对萃取效率的影响,可以发现转速越高,萃取效率越高。

3. 通过实验结果,可以评估转盘萃取过程的效果,为实际应用提供参考。

七、实验结论1. 转盘萃取是一种有效的物质分离方法,具有操作简单、效率高等优点。

2. 转盘转速对萃取效率有显著影响,提高转速可以显著提高萃取效率。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

x% 0.1786 0.2348 0.4230 0.6550 0.6330

y——水相中苯甲酸重量百分数。

与平衡组成的偏差程度是传质过程的推动力,在装置的顶部,推动力是线段 PP’:

YR YR* YS

(4)

在塔的下部推动力是线段 QQ’: YF YF* YE

传质过程的平均推动力,在操作线和平衡线为直线的条件下为:

(2)

3.3 萃取过程的质量传递 不平衡的萃取相与萃余相在塔的任一截面上接触,两相之间发生质量传递。物质 A 以

扩散的方式由

萃余相进入萃取相,该过程的界限是达到相间平衡,相平衡的相间关系为:

Y * kX

(3)

k 为分配系数,只有在较简单体系中,k 才是常数,一般情况下均为变数。本实验给出 如下表 1 所示的系统平衡数据,用来求取 X 与 Y 之间的对应关系。

F ——溶液密度, g / l 。

xR 亦用同样的方法测定:

xR

Na 'M a R

(20)

式中:

N

a

'

V2 ' Nb V1 '

(21)

V1 ' 、V2 ' ——分别为试样的体积数与滴定所耗的 NaOH 溶液的体积数。

4 操作方法和实验步骤

4.1 转盘萃取塔 1) 原料液储槽内为煤油-苯甲酸溶液。 2) 将萃取剂(蒸馏水)加入萃取剂贮槽中。 3) 启动萃取剂输送泵,调节流量,先向塔内加入萃取剂,充满全塔,并调至所需流 量。 4) 启动原料液输送泵,调节流量。在实验过程中保持流量不变,并通过调节萃取液 出口阀门,使油、水相分界面控制在萃取剂进口与萃余液出口之间。 5) 调节转盘轴转速的大小,在操作中逐渐增大转速,设定转速,一般取100-600转/ 分。 6) 水在萃取塔内流动运行5min后,开启分散相—油相管路,调节两相流量约510L/h,待分散相在塔顶凝聚一定厚度的液层后,再通过调节连续相出口阀,以保 持安静区中两相分界面的恒定。 7) 每次实验稳定时间约30分钟,然后打开取样阀取样分析,用NaOH标准液中和滴 定法(添加非离子型表面活性剂)测定原料液及萃余液的组成,同时记录转速。 8) 改变转速,重复上述实验。 9) 实验结束后,将实验装置恢复原样。

4.2 脉冲萃取塔 1) 原料液储槽内为煤油-苯甲酸溶液。 2) 将萃取剂(水)加入萃取剂贮槽中。 3) 启动萃取剂输送泵,调节流量,先向塔内加入萃取剂,充满全塔,并调至所需流 量。 4) 启动原料液输送泵,调节流量。在实验过程中保持流量不变,并通过调节萃取液 出口阀门,使油、水相分界面控制在萃取剂进口与萃余液出口之间。 5) 启动脉冲泵,设定所需脉冲频率(或周期)。 6) 调节两相流量在100-200ml/min,每次实验稳定时间约30分钟,然后打开取样阀取 样,用NaOH标准液中和滴定法(添加非离子型表面活性剂)测定原料液及萃余 液的组成,同时记录脉冲参数。 7) 改变脉冲参数,重复上述实验。

其方程式如下形式:

YE YS Y YS XF XR X XR

(1)

由上式得:Y YS mX X S , 其中:

m YE YS XF XR

单位时间内从第一溶剂中萃取出的纯物质 A 的量 M,可由物料衡算确定:

M BX F X R SYE YS

相接触表面积 A 可以表示为: A aV ah

(8)

式中: a ——相接触比表面积, m2 / m3 ;

V ——萃取塔有效操作段体积, m3 ;

——萃取塔横截面积, m2 ;

h ——萃取塔操作部分高度, m 。

这时, M KY aVYm KYVVYm

(9)

式中: KYV KY a ——体积传质系数, kg / m3 skg / kg 。

5 思考题

1) 请分析比较萃取实验装置与吸收、精馏实验装置的异同点?

2) 本萃取实验装置的是如何调节外加能量和测量的?从实验结果分析转盘转速变化或脉

冲参数变化对萃取传质系数与萃取率的影响。

3) 测定原料液、萃取相、萃余相组成可用哪些方法?

4) 萃取过程是否会发生液泛,如何判断液泛?

(1)第一溶剂 B 的质量流量

B F1 xF VF F 1 xF

式中: F ——料液的质量流量, kg / h ;

(12) (13)

(Байду номын сангаас4)

VF ——料液的体积流量, m3 / h ;

F ——料液的密度, kg / m3 ; xF ——料液中 A 的含量, kg / kg 。 液体流量计校正:VF 由下式计算:

相界面出现在塔的上部。

计算微分逆流萃取塔的塔高时,主要是采取传质单元法。即以传质单元数和传质单元高

度来表征,传质单元数表示过程分离程度的难易,传质单元高度表示设备传质性能的好坏。

3.1 萃取的基本符号

名称 原料液 萃余相 萃取剂 萃取相

符号 F R S E

流量单位 kg/s kg/s kg/s kg/s

3) 测量每米萃取高度的传质单元数、传质单元高度和体积传质系数 KYV ,关联传质单位高

度与脉冲萃取过程操作变量的关系。

4) 计算萃取率 2 实验装置流程

2.1 转盘萃取塔 主要设备是转盘萃取塔,塔体是内径为 50mm 玻璃管,塔顶电机连接转轴,转轴上固定 有圆盘,塔壁固定有圆环,圆环与圆盘交错布置,转盘萃取流程图见下图 1

表 1 煤油—苯甲酸—水系统在室温下的平衡数据表

y%

x%

0.00972

0.0128

0.0195

0.0199

0.0354

0.0270

0.0683

0.0817

0.0725

0.099

0.1010

0.1494

其中:x——油相中苯甲酸重量百分数;

y% 0.1144 0.1301 0.1782 0.2195 0.2220

(5)

Ym

YF ln

YR YF

YR

物质 A 由萃余相进入萃取相的过程的传质动力学方程式为:

(6)

M KY AYm

(7)

式中: KY ——单位相接触面积的传质系数, kg / m2 skg / kg;

A ——相接触表面积, m2 。

该方程式中的萃取塔内相接触表面积 A 不能确定,因此通常采用另一种方式。

萃取塔(转盘塔/脉冲塔)操作及体积传质系数测定

1 实验目的

1) 了解转盘萃取塔和脉冲萃取塔的基本结构、操作方法及萃取的工艺流程。 2) 观察转盘萃取塔转盘转速变化时或脉冲萃取塔的脉冲强度(脉冲幅度及脉冲频率)变化

时,萃取塔内轻、重两相流动状况,了解萃取操作的主要影响因素,研究萃取操作条件 对萃取过程的影响。

流程图见下图 2

1.原料贮槽(苯甲酸-煤油) 2.收集槽(萃余液) 3.脉冲系统 4.控制柜 5.填料(脉冲)萃取塔 6.9.转子流量计 7.萃取剂贮罐(水) 8.10 输送泵 11.排出液(萃取液)管 A.B.C 取样口 图 2 脉冲萃取实验流程图

3 实验内容和原理

萃取是分离和提纯物质的重要单元操作之一,是利用混合物中各个组分在外加溶剂中的

(2)萃取剂 S 的质量流量

因为萃取剂为水,所以

S VN 0

(16) (17)

(3)原料液及萃余液的组成 xF 、 xR

对于煤油、苯甲酸、水体系,采用酸碱中和滴定的方法可测定进料液组成 xF 、萃余相

组成 xR 和萃取相组成 yE ,即苯甲酸的质量分率, yE 也可通过如上的物料衡算而得,具体

步骤如下:

用移液管取试样V1ml ,加指示剂 1~2 滴,用浓度为 Nb 的 NaOH 水溶液滴定至终点,

如用去 NaOH 溶液V2ml ,则试样中苯甲酸的摩尔浓度 N a 为:

Na

V2 Nb V1

(18)

则

xF

NaM A F

(19)

式中: M A ——溶质 A 的分子量, g / mol ,本实验中苯甲酸的分子量为 122 g / mol ;

组成符号 XF 或 xF XR 或 xR YS 或 yS YE 或 yE

3.2 萃取的物料衡算

图 3 物料衡算示意图

图 4 平均推动力计算示意图

如上图所示,萃取计算中各项组成可用操作线方程相关联,操作线方程的 P(XR,YS)

和点 Q(XF,YE)与装置的上下部相对应。

在第一溶剂 B 与萃取剂 S 完全不互溶时,萃取过程的操作线在 X~Y 坐标上时直线,

VF VN

0 f F F f 0

VN

0 F

式中:VN ——转子流量计读数, ml / min 或 m3 / h ;

f ——转子密度, kg / m3 ;

(15)

0 ——20 ℃时水的密度, kg / m3 。

所以,

B VN 0 F 1 xF

溶解度的差异而实现组分分离的单元操作。进行液-液萃取操作时,两种液体在塔内作逆流

流动,其中一液体作为分散相,以液滴的形式通过另一作为连续相的液体,两种液相浓度在

设备内作微分式的连续变化,并依靠密度差在塔的两端实现两液相的间的分离。当轻相作为

分散相时,相界面出现在塔的上部;反之相界面出现在塔的下端。本实验以轻相为分散相,

程进行的越快。

3.4 萃取率

KYV

M

VYm

SYE YS

VYm

(11)

被萃取剂萃取的组分A的量 原料液中组分A的量

100%

所以

S YE

YS

100%

BX F

或

BX F X

BX F