剪脚作业指导书

作业指导书编写规范

5.4。4喷漆线注意事项

5。4。4。1作业指导书中需注明喷涂位置,防护位置,喷涂膜厚度,烘烤的温度及时间.

5。4。4.2喷漆前须检查单板防护状况,并用静电软毛刷对每块单板的板底进行清理,确保不残留元件引脚或锡渣,同时清理完毕后板底朝上放置以防再次污染(金属碎屑).

5。4。5。5 需要求注明下工位对上工位内容及关键点内容的检查。

5。4。5。6作业指导书需有贴标签的位置,贴附方法,必要制作贴标签夹具.

5。4。5.7外观检查工位需注明外观尺寸的量测及外壳,螺丝,风扇等外观的检查.

5。4。5.8作业指书需注明产品放入周转车的摆放距离,运输方式等规定.

5.4.5。9其他内容具体参照《TH—000008 电子产品组装工艺规范》

5。4.6 包装段注意事项:

5.4。6。1 检查模块外观,不可有明显的划伤及变形等,各面螺丝,不可有漏打或打花等不良.

5。4.6.2已贴附条码不可有不可漏贴、明显歪斜、反向,条码模糊等不良。

5.4。6.3产品的具体包装依对应产品工艺文件为准。装袋前必须确认流程卡已去除.

5。4.6.4装箱完成后需在外箱加盖毛重,净毛重参考《模块纸箱毛重标示工艺文件》.

5.3。3。作业段别:标明此作业位于那一工程段。如:HA415EU1预加工、HA415EU1插件、HA415EU1补焊。。..

5。3。4.工程名:标明此工作站的作业名称。如:点胶,锡面检视…。

5.3.5标准工时:标明该工作站作业的标准时间。

5.3.6 单页版本:标明此页SOP的版本情况.

5。3。7 文件编号:标明该页SOP对应机型、段别、单板(如HA415EU1插件文件编号为WI—AA003—01:其中AA0为机型对应编码,03对应插件段,01对应单板EU1.其中机型编码参照《机种代码一览表》,(01)预加工、(02)隧道炉、(03)插件、(04)补焊、(05)喷漆、(06)组装、(07)整机测试、(08)包装.

剪脚作业指导书

剪脚作业指导书一、目的本作业指导书的目的在于规范剪脚操作流程,确保剪脚作业的质量和效率,减少废品率,保障操作人员的安全。

二、适用范围适用于本公司所有需要进行剪脚操作的电子元器件。

三、所需工具和材料1、斜口钳:用于剪断引脚。

2、镊子:辅助操作,夹持电子元器件。

3、防静电手环:防止静电损伤电子元器件。

4、放大镜(可选):用于检查剪脚后的效果。

四、作业前准备1、操作人员应戴好防静电手环,并确保其有效接地。

2、清理工作区域,保持整洁,避免杂物影响操作。

3、准备好待剪脚的电子元器件,并核对其规格、型号和数量。

五、剪脚要求1、引脚长度应符合产品设计要求,一般来说,剪脚后的引脚长度应在 2 5mm 之间,具体长度根据不同的电子元器件和电路板设计而定。

2、剪脚后的引脚应平整、光滑,无毛刺、无弯曲。

3、剪脚过程中应避免损伤电子元器件的本体和封装。

六、操作步骤1、用镊子轻轻夹持住电子元器件,将其引脚对准斜口钳的刃口。

2、缓慢合拢斜口钳,剪断引脚。

注意控制力度,避免过度用力导致引脚飞弹伤人或损伤电子元器件。

3、对于多引脚的电子元器件,应逐一对引脚进行剪脚操作,确保每个引脚的长度和形状符合要求。

4、剪脚完成后,使用放大镜(如有)检查引脚的长度、平整度和有无损伤。

5、将剪脚后的电子元器件整齐地放置在专用的容器中,等待后续工序使用。

七、注意事项1、操作过程中应保持注意力集中,避免分心导致操作失误。

2、严格按照剪脚要求进行操作,不得随意更改引脚长度和形状。

3、对于特殊的电子元器件,如敏感元件、高精度元件等,应根据其特殊要求进行剪脚操作,必要时可咨询技术人员。

4、定期检查斜口钳的刃口是否锋利,如有磨损应及时更换,以保证剪脚质量。

5、工作结束后,清理工作区域,将工具和材料归位。

八、质量检验1、抽检剪脚后的电子元器件,检查引脚长度、平整度和有无损伤等情况。

2、如发现不合格品,应及时分析原因,并采取相应的纠正措施。

3、记录检验结果,以便追溯和统计质量数据。

剪脚机作业指导书-032

文件版次 制定部门 A0 工程部 作业名称 制定日期 发行日期 2012-12-4 2012-12-4 剪保险丝 文件编号 页 码 WI-SOP-032 1 / 1

Hale Waihona Puke 一、作业要求 1. 根据产品WI的要求来加工,最终达到加工要求。 二、操作步骤 1. 根据WI的要求来调节刀片剪脚尺寸。 2. 根据元器件大小,来调节导轨之间的宽度。 3. 将链带保险丝放在剪脚机的导轨上,摇动手摇扳手,试剪3PCS,送检。 4. 检验合格后,进入量产。 5. 生产完成后,做好设备四周“6S”工作。 三、注意事项 1. 生产过程中注意安全,手指切勿伸在刀具上面去,以防压伤。

编制

审核

批准

02生产作业指导书

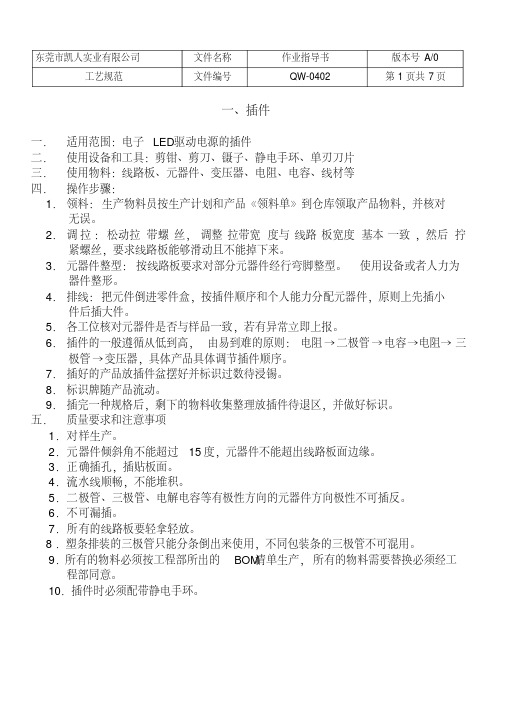

东莞市凯人实业有限公司文件名称作业指导书版本号A/0 工艺规范文件编号QW-0402 第1页共7页一、插件一.适用范围:电子LED驱动电源的插件二.使用设备和工具:剪钳、剪刀、镊子、静电手环、单刃刀片三.使用物料:线路板、元器件、变压器、电阻、电容、线材等四.操作步骤:1.领料:生产物料员按生产计划和产品《领料单》到仓库领取产品物料,并核对无误。

2.调拉:松动拉带螺丝,调整拉带宽度与线路板宽度基本一致,然后拧紧螺丝,要求线路板能够滑动且不能掉下来。

3.元器件整型:按线路板要求对部分元器件经行弯脚整型。

使用设备或者人力为器件整形。

4.排线:把元件倒进零件盒,按插件顺序和个人能力分配元器件,原则上先插小件后插大件。

5.各工位核对元器件是否与样品一致,若有异常立即上报。

6.插件的一般遵循从低到高,由易到难的原则:电阻→二极管→电容→电阻→三极管→变压器,具体产品具体调节插件顺序。

7.插好的产品放插件盆摆好并标识过数待浸锡。

8.标识牌随产品流动。

9.插完一种规格后,剩下的物料收集整理放插件待退区,并做好标识。

五.质量要求和注意事项1.对样生产。

2.元器件倾斜角不能超过15度,元器件不能超出线路板面边缘。

3.正确插孔,插贴板面。

4.流水线顺畅,不能堆积。

5.二极管、三极管、电解电容等有极性方向的元器件方向极性不可插反。

6.不可漏插。

7.所有的线路板要轻拿轻放。

8.塑条排装的三极管只能分条倒出来使用,不同包装条的三极管不可混用。

9.所有的物料必须按工程部所出的BOM清单生产,所有的物料需要替换必须经工程部同意。

10.插件时必须配带静电手环。

工艺规范文件编号QW-0402 第2页共7页二、浸锡一.适用范围:电子LED驱动电源的浸锡二.使用设备和工具:大锡炉、夹子、拨板、小铁棒、400℃温度计、常温温度计。

三.使用物料:锡条、助焊剂、防氧化剂、待浸锡产品。

四.操作步骤:1.大锡炉预热:打开总开关,设定温度表绿光亮,表示正在加热状态。

工艺作业指导书

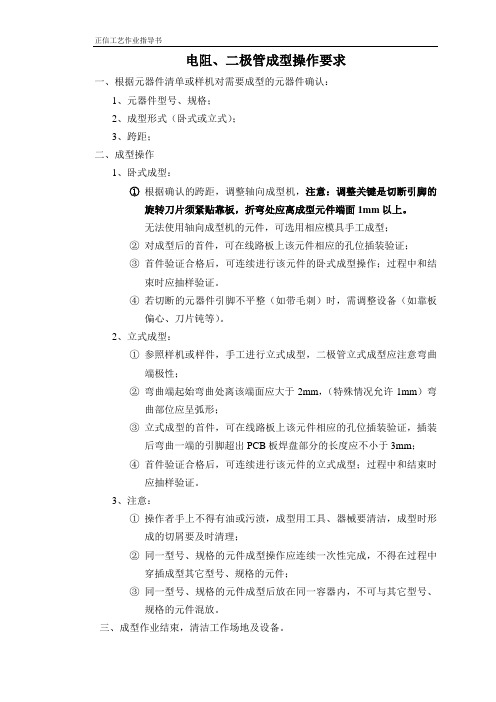

电阻、二极管成型操作要求一、根据元器件清单或样机对需要成型的元器件确认:1、元器件型号、规格;2、成型形式(卧式或立式);3、跨距;二、成型操作1、卧式成型:①根据确认的跨距,调整轴向成型机,注意:调整关键是切断引脚的旋转刀片须紧贴靠板,折弯处应离成型元件端面1mm以上。

无法使用轴向成型机的元件,可选用相应模具手工成型;②对成型后的首件,可在线路板上该元件相应的孔位插装验证;③首件验证合格后,可连续进行该元件的卧式成型操作;过程中和结束时应抽样验证。

④若切断的元器件引脚不平整(如带毛刺)时,需调整设备(如靠板偏心、刀片钝等)。

2、立式成型:①参照样机或样件,手工进行立式成型,二极管立式成型应注意弯曲端极性;②弯曲端起始弯曲处离该端面应大于2mm,(特殊情况允许1mm)弯曲部位应呈弧形;③立式成型的首件,可在线路板上该元件相应的孔位插装验证,插装后弯曲一端的引脚超出PCB板焊盘部分的长度应不小于3mm;④首件验证合格后,可连续进行该元件的立式成型;过程中和结束时应抽样验证。

3、注意:①操作者手上不得有油或污渍,成型用工具、器械要清洁,成型时形成的切屑要及时清理;②同一型号、规格的元件成型操作应连续一次性完成,不得在过程中穿插成型其它型号、规格的元件;③同一型号、规格的元件成型后放在同一容器内,不可与其它型号、规格的元件混放。

三、成型作业结束,清洁工作场地及设备。

线材生产操作要求一、裁线、剥线1、根据生产单,设计文件或样件要求,确认:a)线材型号、规格、颜色b)裁线长度(无特殊要求时,实际裁线长度的误差为±5mm)c)形式(全剥或半剥)d)剥头长度(无特殊要求时,剥头长度为3—4mm)2、依据以上确认的内容,调试剥线机参数,并进行试裁、试剥。

3、对试裁的首件长度、剥头形式、剥头长度进行确认。

4、首件经确认无误后,可进行连续操作,无特殊要求时,每年100根为一捆扎单元,将线材理顺齐后,用不掉色的橡皮筋捆扎,整齐摆放转入下道工序。

插件作业指导书

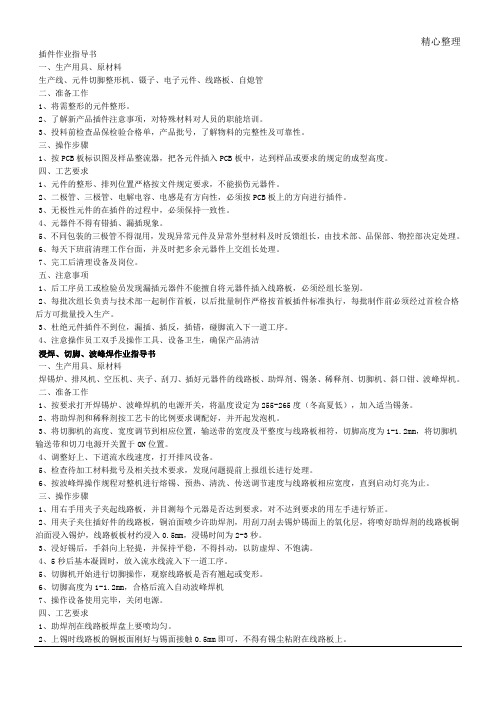

精心整理插件作业指导书一、生产用具、原材料生产线、元件切脚整形机、镊子、电子元件、线路板、自熄管二、准备工作1、将需整形的元件整形。

2、了解新产品插件注意事项,对特殊材料对人员的职能培训。

3、投料前检查品保检验合格单,产品批号,了解物料的完整性及可靠性。

三、操作步骤1、按PCB板标识图及样品整流器,把各元件插入PCB板中,达到样品或要求的规定的成型高度。

四、工艺要求1、元件的整形、排列位置严格按文件规定要求,不能损伤元器件。

234567123412345612、用夹子夹住插好件的线路板,铜泊面喷少许助焊剂,用刮刀刮去锡炉锡面上的氧化层,将喷好助焊剂的线路板铜泊面浸入锡炉,线路板板材约浸入0.5mm,浸锡时间为2-3秒。

3、浸好锡后,手斜向上轻提,并保持平稳,不得抖动,以防虚焊、不饱满。

4、5秒后基本凝固时,放入流水线流入下一道工序。

5、切脚机开始进行切脚操作,观察线路板是否有翘起或变形。

6、切脚高度为1-1.2mm,合格后流入自动波峰焊机7、操作设备使用完毕,关闭电源。

四、工艺要求1、助焊剂在线路板焊盘上要喷均匀。

2、上锡时线路板的铜板面刚好与锡面接触0.5mm即可,不得有锡尘粘附在线路板上。

3、不得时间过长、温度过高引起铜铂起泡现象,锡炉温度为255-265度(冬高夏低),上锡时间2-3秒。

4、焊点必须圆滑光亮,线路板必须全部焊盘上锡。

5、保证工作台面清洁,对设备定时进行记录。

五、注意事项1、焊接不良的线路必须重焊,二次重焊须在冷却后进行。

2、操作过程中,不要触碰锡炉,不要让水或油渍物掉入锡炉中,防止烫伤。

3、助焊剂、稀释剂均属易燃物品,储存和使用时应远离火源,发泡管应浸泡在助焊剂中,不能暴露在空气中。

4、若长期不使用,应回收助焊剂,密闭。

发泡管应浸在盛有助焊剂的密闭容器中。

5、焊接作业中应保证通风,防止空气污染,作业人员应穿好工作服,戴好口罩。

6、链爪清洁储液箱体应经常添加与定期更换,液面高度为槽高的1/2—2/3处,注意调整毛刷与链爪间隙。

焊接标准SOP

4.剪脚,如图6(此作业有时会不存在)

5.自检是否有虚焊、短路、假焊等(判定标准如图7)

6.将焊接OK的板下拉

二、工艺要求:

1.作业员要戴静电环和手指套

2.跳线要插到位,不能有浮高现象,如图5

3.剪脚的高度在1~1.5MM, 如图6

4.使用无铅烙铁,烙铁的温度为:320°±20°

版本 制程号

图1

01

虚焊

短路

图7

不良焊点

序号 1 2 3

批准:

变更记录

变更内容

签名

生产部确认:

图4 1~1.5MM

虚焊

短路

图7

签名

作业指导书

产品型号

*****

一、制操作程步骤:所有接产品焊

产品名称 制程名

******** 焊晶振 五、附图:

1.取PCBA板至面前检查上一工位作业是否正确,然后将

PCBA放入定位夹具中

2.取石英晶振或陶瓷振荡器按图2、3插入

3.取烙铁及锡丝将其焊接,如图4

4.剪脚,如图7(此作业有时会不存在)

虚焊

短路

图7

不良焊点

序号 1 2 3

批准:

变更记录

变更内容

签名

生产部确认:

作业指导书

产品型号

*****

一、制操作程步骤:所有接产品焊

产品名称 制程名

******** 焊跳线 五、附图:

1.取PCBA板至面前检查上一工位作业是否正确,然后将

PCBA放入定位夹具中

2.取跳线按图2、3插入

3.取烙铁及锡丝将其焊接,如图4

3.电容插入时注意极性,正负极不能插反如图1、2示

16V

10u

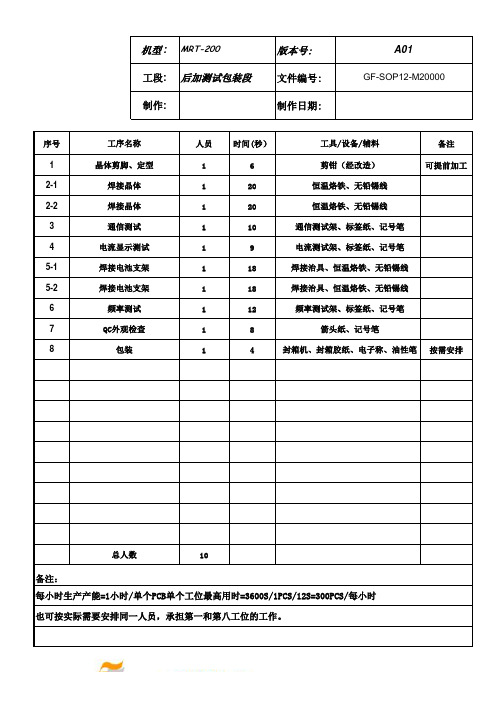

PCBA作业指导书(各工序)

机型:

版本号:工段:文件编号:制作:

制作日期:

序号人员时间(秒)

备注116可提前加工

2-11202-212031104195-11185-211861127188

1

4

按需安排

10

备注:

每小时生产产能=1小时/单个PCB单个工位最高用时=3600S/1PCS/12S=300PCS/每小时也可按实际需要安排同一人员,承担第一和第八工位的工作。

总人数QC外观检查

箭头纸、记号笔

包装

封箱机、封箱胶纸、电子称、油性笔

焊接电池支架焊接治具、恒温烙铁、无铅锡线频率测试频率测试架、标签纸、记号笔

电流显示测试电流测试架、标签纸、记号笔焊接电池支架焊接治具、恒温烙铁、无铅锡线焊接晶体恒温烙铁、无铅锡线通信测试通信测试架、标签纸、记号笔焊接晶体恒温烙铁、无铅锡线工序名称工具/设备/辅料MRT-200

A01

后加测试包装段

GF-SOP12-M20000

晶体剪脚、定型

剪钳(经改造)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

名稱制程別發行版本發行日期頁數PCB剪脚作业指导书剪脚A012015/7/151/3

名稱制程別發行版本發行日期頁數

作 业 说 明Operation Instruction

文件編號

XH201507211 目的

确保电子元器件的出脚长度符合所生产产品的要求,保证工序能力得到有效的连 续监视和控制。

2 范围适用于所有的PCB板生产

3 职责

3.1 工艺部负责制定剪脚工艺

3.2 生产部负责培训及实施

3.3 品保部负责生产过程中的监控

4 程序

4.1 准备工作

a)工作台面周围的环境卫生;

b)准备好剪钳(气动剪钳或斜口钳);

c)防护工具准备。

4.2 作业顺序

使用设备气动剪钳或斜口钳

适用范围

巨輝電子DIP車間所有的PCB板生产 a)用左手拿起PCB,SMD面朝上将基板呈30度斜角,剪钳与PCB之间夹角为45度;

PCB剪脚作业指导书

编制: 审核: 核准:

文件編號

PCB剪脚作业指导书

剪脚A01

2015/7/15

2/3

名稱制程別發行版本發行日期頁數

PCB剪脚作业指导书剪脚A012015/7/153/3

适用范围使用设备

d)剪弯脚时,必须顺着弯脚方向剪取;

XH20150721文件編號作 业 说 明Operation Instruction

适用范围使用设备

编制: 审核: 核准:

巨輝電子DIP車間所有的PCB板生产气动剪钳或斜口钳

b)将需剪取的元器件脚剪除,并且元器件的出脚高度控制在1-1.5mm之间,特殊机种特殊 c)避免剪脚时将其周围SMD料剪破损,需转动PCB剪脚方向,避免碰触周围元器件;XH20150721

作 业 说 明Operation Instruction

巨輝電子DIP車間所有的PCB板生产气动剪钳或斜口钳

e)零件密集时,剪脚速度放慢,小脚与细脚适当用斜口钳作业;

f)剪脚顺序:从右至左,从下至上;

g)剪脚的过程中,剪除的方向对向防护工具。

4.3 工艺要求

编制: 审核: 核准:。