行车专项检查表

行车日点检表

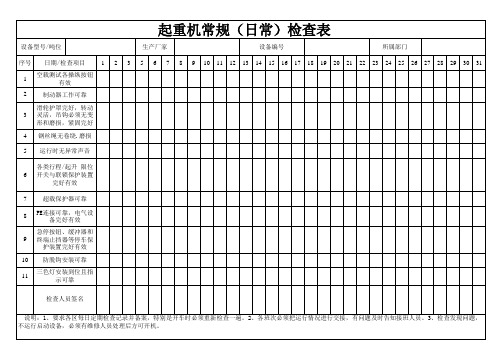

4 钢丝绳无卷绕.磨损

5 运行时无异常声音

各类行程/起升 限位 6 开关与联锁保护装置

完好有效

7

ቤተ መጻሕፍቲ ባይዱ超载保护器可靠

PE连接可靠,电气设

8

备完好有效

急停按钮、缓冲器和 9 终端止挡器等停车保

护装置完好有效

10 防脱钩安装可靠

三色灯安装到位且指

11

示可靠

检查人员签名

说明:1、要求各区每日定期检查记录并备案,特别是开车时必须重新检查一遍。2、各班次必须把运行情况进行交接,有问题及时告知接班人员。3、检查发现问题, 不运行启动设备,必须有维修人员处理后方可开机。

起重机常规(日常)检查表

设备型号/吨位

生产厂家

设备编号

所属部门

序号 日期/检查项目

1 2 3 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31

空载测试各操纵按钮

1

有效

2

制动器工作可靠

滑轮护罩完好,转动 3 灵活,吊钩必须无变

汽车行驶安全检查表

汽车行驶安全检查表车辆安全是保障驾驶者和乘客生命安全的重要环节。

为了确保车辆在行驶过程中的安全性,我们需要进行定期的安全检查。

下面是一份汽车行驶安全检查表,帮助您全面检查车辆的各项安全状况。

1. 轮胎检查- 检查轮胎胎面磨损情况,确保胎面花纹深度符合法定要求;- 检查轮胎气压,确保气压适宜;- 检查轮胎是否存在裂纹、破损等问题。

2. 刹车系统检查- 检查刹车片磨损情况,确保刹车片厚度符合要求;- 检查刹车油液是否充足,确保刹车系统正常工作;- 检查刹车盘是否有明显磨损或变形。

3. 灯光系统检查- 检查前后大灯、雾灯、示宽灯、刹车灯、转向灯等灯光是否正常工作;- 检查车灯灯泡是否破损或者灯罩是否发黄。

4. 车身外观检查- 检查车身是否有明显凹陷、刮擦等问题;- 检查车窗是否完好,是否存在破损或者裂纹。

5. 安全带检查- 检查安全带是否完好,是否存在破损或者拉力不足的问题;- 检查安全带扣是否正常工作。

6. 底盘系统检查- 检查底盘是否存在漏油问题;- 检查悬挂系统是否正常,是否存在异常噪音。

7. 发动机及电池检查- 检查发动机机油是否充足,是否需要更换;- 检查电池是否电量充足,是否需要更换。

8. 随车工具检查- 检查随车工具是否齐全,如千斤顶、螺丝刀等;- 检查备胎是否完好,气压是否适宜。

以上是一份汽车行驶安全检查表,通过定期对车辆进行全面检查,可以及时发现并解决潜在的安全问题,确保驾驶者和乘客的安全。

请您务必按照检查表的要求进行检查,并及时修复或更换出现问题的部件。

保持车辆良好的安全状态,为您的行车提供可靠保障。

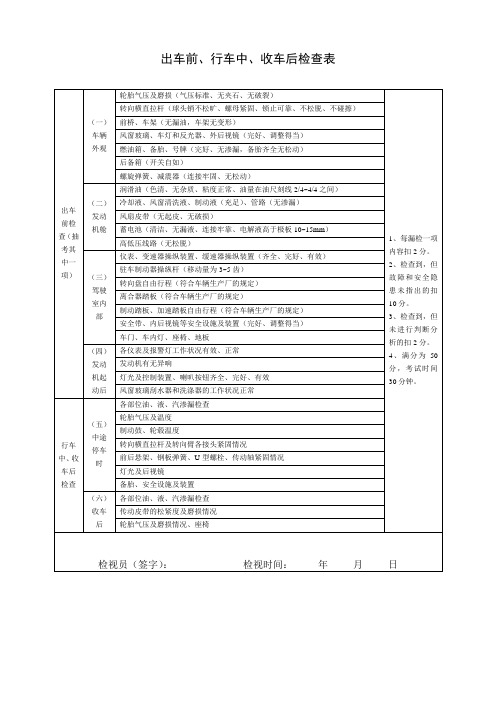

出车前、行车中、收车后检查表

出车前、行车中、收车后检查表出车前检查(抽考其中一项)(一)车辆外观轮胎气压及磨损(气压标准、无夹石、无破裂)1、每漏检一项内容扣2分。

2、检查到,但故障和安全隐患未指出的扣10分。

3、检查到,但未进行判断分析的扣2分。

4、满分为50分,考试时间30分钟。

转向横直拉杆(球头销不松旷、螺母紧固、锁止可靠、不松脱、不碰擦)前桥、车架(无漏油,车架无变形)风窗玻璃、车灯和反光器、外后视镜(完好、调整得当)燃油箱、备胎、号牌(完好、无渗漏,备胎齐全无松动)后备箱(开关自如)螺旋弹簧、减震器(连接牢固、无松动)(二)发动机舱润滑油(色清、无杂质、粘度正常、油量在油尺刻线2/4~4/4之间)冷却液、风窗清洗液、制动液(充足)、管路(无渗漏)风扇皮带(无起皮、无破损)蓄电池(清洁、无漏液、连接牢靠、电解液高于极板10~15mm)高低压线路(无松脱)(三)驾驶室内部仪表、变速器操纵装置、缓速器操纵装置(齐全、完好、有效)驻车制动器操纵杆(移动量为3~5齿)转向盘自由行程(符合车辆生产厂的规定)离合器踏板(符合车辆生产厂的规定)制动踏板、加速踏板自由行程(符合车辆生产厂的规定)安全带、内后视镜等安全设施及装置(完好、调整得当)车门、车内灯、座椅、地板(四)发动机起动后各仪表及报警灯工作状况有效、正常发动机有无异响灯光及控制装置、喇叭按钮齐全、完好、有效风窗玻璃刮水器和洗涤器的工作状况正常行车中、收车后检查(五)中途停车时各部位油、液、汽渗漏检查轮胎气压及温度制动鼓、轮毂温度转向横直拉杆及转向臂各接头紧固情况前后悬架、钢板弹簧、U型螺栓、传动轴紧固情况灯光及后视镜备胎、安全设施及装置(六)收车后各部位油、液、汽渗漏检查传动皮带的松紧度及磨损情况轮胎气压及磨损情况、座椅检视员(签字):检视时间:年月日。

行车专项检查表

6、联轴器零件无缺损、连接无松动、运行物撞击声ห้องสมุดไป่ตู้

7、大小车扫轨挡板应完好有效,不变形,距轨道面<10mm

关键部件材料

1、吊钩无裂缝,不得焊补

2、钢丝绳有无磨损、断丝、断股、弯折,扭结痕迹

3、导绳器运行是否正常

4、制动器零部件是否有裂纹、过度磨损。制动应平衡可靠。

电气安全

1、电气元件结构完整、元器件线路整齐可靠、固定牢固、传动灵活、绝缘良好、无破损、无老化或接触不良

2、滑线应平整、无严重锈蚀,电气控制箱运行正常,无隐患,无异物

3、低压侧外壳均应有可靠的接地

4、供电中断时,必须自动断开总电源回路,恢复供电时,不经手动操作,总回路不能自行接通

5、每个机构应设置过电流保护,并应保证可靠。严禁短接总电源回路、控制回路、照明必须设置短路保护

银鸽公司特种设备(行车)安全检查表

项目

检查内容

人员操作

1、人员持证上岗情况,检查现场操作人员并对照台帐

2、是否严格执行起重机械安全操作规程,点检、维护执行情况

机械

安全

1、结构件无严重变形和严重腐蚀,焊接点无脱焊,轨道安全情况

2、桥式起重机通道、扶梯及平台无脱焊、松动、杂物

3、大小车轮无严重啃轨现象

4、滑轮转动良好无裂纹、轮槽<20%,有防止钢丝绳脱槽装置且有效

安全装置

1、高度限位器应可靠、有效,行程限位应可靠、有效

2、急停按钮应灵活、有效,不能用停止按钮代替

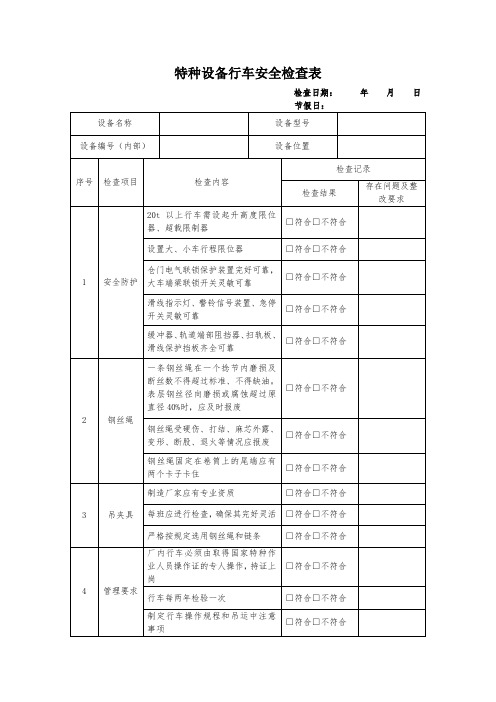

特种设备行车安全检查表

钢丝绳固定在卷筒上的尾端应有两个卡子卡住

□符合□不符合

3

吊夹具

制造厂家应有专业资质

□符合□不符合

每班应进行检查,确保其完好灵活

□符合□不符合

严格按规定选用钢丝绳和链条

□符合□不符合

4

管理要求

厂内行车必须由取得国家特种作业人员操作证的专人操作,持证上岗

□符合□不符合

行车每两年检验一次

□符合□不符合

特种设备行车安全检查表

检查日期: 年 月 日

节假日:

设备名称

设备型号

设备编号(内部)

设备位置

序号

检查项目

检查内容

检查记录

检查结果

存在问题及整改要求

1

安全防护

20t以上行车需设起升高度限位器、超载限制器

□符合□不符合

设置大、小车行程限位器

□符合□不符合

仓门电气联锁保护装置完好可靠,大车端梁联锁开关灵敏可靠

□符合□不符合

滑线指示灯、警铃信号装置、急停开关灵敏可靠

□符合□不符合

缓冲器、轨道端部阻挡器、扫轨板、滑线保护挡板齐全可靠

□符合□不符合

2

钢丝绳

一条钢丝绳在一个捻节内磨损及断丝数不得超过标准、不得缺油。表层钢丝径向磨损或腐蚀超过原直径40%时,应及时报废

□符合□不符合

钢丝绳受硬伤、打结、麻芯外露、变形、断股、退火等情况应报废

制定行车操作规程和吊运中注意事项

□符合□不符合

受检部门意见

负责人签名:

年 月 日

检查意见

检查人员签名:

年 月 日

分管领导签名:

年 月 日

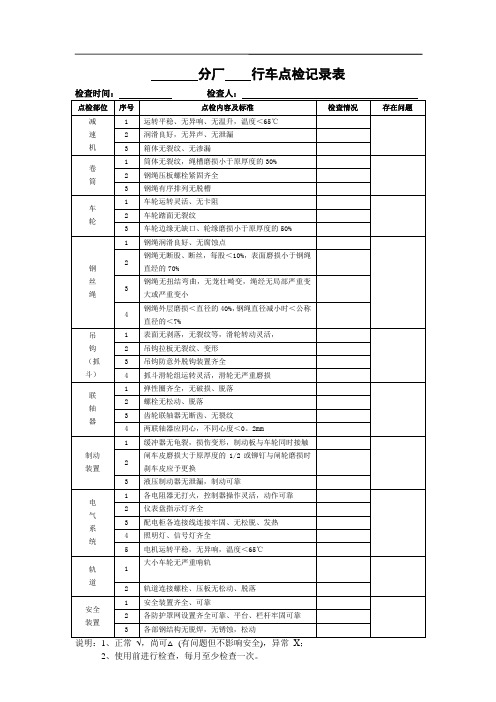

行车日常检查表

检查时间:检查人:

点检部位

序号

点检内容及标准

检查情况

存在问题

减

速

机

1

运转平稳、无异响、无温升,温度<65℃

2

润滑良好,无异声、无泄漏

3

箱体无裂纹、无渗漏

卷

筒

1

筒体无裂纹,绳槽磨损小于原厚度的30%

2

钢绳压板螺栓紧固齐全

3

钢绳有序排列无脱槽

车

轮

1

车轮运转灵活、无卡阻2Fra bibliotek车轮踏面无裂纹

3

2

吊钩拉板无裂纹、变形

3

吊钩防意外脱钩装置齐全

4

抓斗滑轮组运转灵活,滑轮无严重磨损

联

轴

器

1

弹性圈齐全,无破损、脱落

2

螺栓无松动、脱落

3

齿轮联轴器无断齿、无裂纹

4

两联轴器应同心,不同心度<0。2mm

制动

装置

1

缓冲器无龟裂,损伤变形,制动板与车轮同时接触

2

闸车皮磨损大于原厚度的1/2或铆钉与闸轮磨损时刹车皮应予更换

车轮边缘无缺口、轮缘磨损小于原厚度的50%

钢

丝

绳

1

钢绳润滑良好、无腐蚀点

2

钢绳无断股、断丝,每股<10%,表面磨损小于钢绳直经的70%

3

钢绳无扭结弯曲,无茏壮畸变,绳经无局部严重变大或严重变小

4

钢绳外层磨损<直径的40%,钢绳直径减小时<公称直径的<7%

吊

钩

(抓

斗)

1

表面无剥落,无裂纹等,滑轮转动灵活,

3

液压制动器无泄漏,制动可靠

电

气

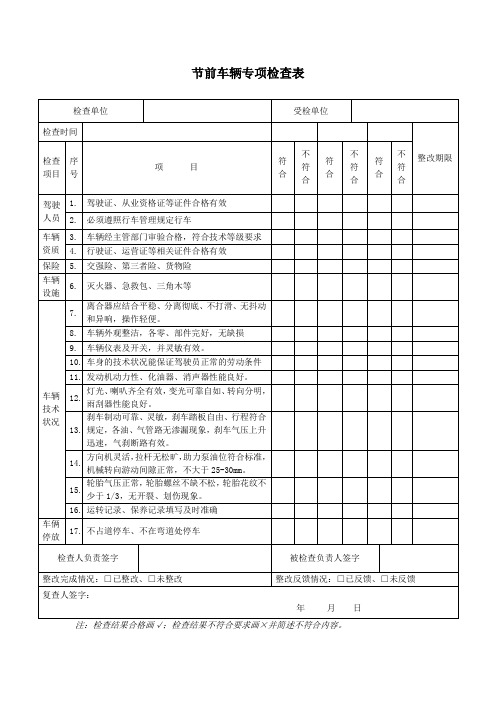

节前车辆专项检查表

刹车制动可靠、灵敏,刹车踏板自由、行程符合规定,各油、气管路无渗漏现象,刹车气压上升迅速,气刹断路有效。

14.

方向机灵活,拉杆无松旷,助力泵油位符合标准,机械转向游动间隙正常,不大于25-30mm。

15.

轮胎气压正常,轮胎螺丝不缺不松,轮胎花纹不少于1/3,无开裂、划伤现象。

16.

运转记录、保养记录填写及时准确

节前车辆专项检查表

检查单位

受检单位

检查时间整改期限检查项目 Nhomakorabea序号

项目

符合

不符合

符合

不符合

符合

不

符合

驾驶人员

1.

驾驶证、从业资格证等证件合格有效

2.

必须遵照行车管理规定行车

车辆资质

3.

车辆经主管部门审验合格,符合技术等级要求

4.

行驶证、运营证等相关证件合格有效

保险

5.

交强险、第三者险、货物险

车辆设施

6.

车俩停放

17.

不占道停车、不在弯道处停车

检查人负责签字

被检查负责人签字

整改完成情况:□已整改、□未整改

整改反馈情况:□已反馈、□未反馈

复查人签字:

年月日

注:检查结果合格画√;检查结果不符合要求画×并简述不符合内容。

灭火器、急救包、三角木等

车辆技术状况

7.

离合器应结合平稳、分离彻底、不打滑、无抖动和异响,操作轻便。

8.

车辆外观整洁,各零、部件完好,无缺损

9.

车辆仪表及开关,并灵敏有效。

10.

车身的技术状况能保证驾驶员正常的劳动条件

11.

发动机动力性、化油器、消声器性能良好。

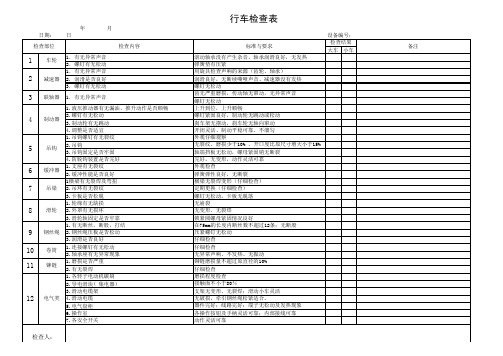

行车检查表

11

铆链

1.磨损是否严重 2.有无裂焊

1.各转子电动机碳刷

பைடு நூலகம்

2.导电滑块( 集电器)

3.滑动电缆架

12 电气类 4.滑动电缆

5.电气盘柜

6.操作室

7.各安全开关

检查人:

行车检查表

标准与要求

滚动轴承没有产生杂音,轴承润滑良好,无发热 弹簧垫有压紧 用旋具检查声响的来源(齿轮、轴承) 润滑良好,无断续嘶哑声音、减速器没有发热 螺钉无松动 齿无严重磨损,传动轴无窜动,无异常声音 螺钉无松动 上升到位,上升顺畅 螺钉紧固良好,制动轮无跳动或松动 刹车架无摆动,刹车轮无轴向窜动 开闭灵活、制动平稳可靠、不溜勾 外观仔细观察 无裂纹、磨损少于10% 、开口度比原尺寸增大小于15% 轴端挡板无松动,螺母紧固销无断裂 完好,无变形,动作灵活可靠 外观检查 弹簧弹性良好,无断裂 横梁无裂焊变形(仔细检查) 定期更换(仔细检查) 螺钉无松动,卡板无脱落 无崩裂 无变形、无裂焊 锁紧圆螺母紧固情况良好 在75mm的长度内断丝数不超过12条;无断股 压紧螺钉无松动 仔细检查 仔细检查 无异常声响、不发热、无振动 铆链磨损量不超过原直径的10% 仔细检查 磨损程度检查 接触面不小于80% 支架无变形、无裂焊;滑动小车灵活 无破损,牵引钢丝绳松紧适合。 器件完好;线路完好;端子无松动及发热现象 各操作按钮及手柄灵活可靠;内部接线可靠 动作灵活可靠

4.防脱钩装置是否完好

6

缓冲器

1.支座有无裂纹 2.缓冲性能是否良好

1横梁有无裂焊及弯扭

7

吊梁 2.吊环有无裂纹

3.卡板是否松脱

1.轮缘有无缺损

8

滑轮 2.外罩有无损坏

3.滑轮轴固定是否牢靠

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

5、上次钢丝绳安装(更换)时间

1、吊起重物后观察其是否有缓慢下降现象 各机 2、试验升降出现异常响声 4、制动平稳可靠

控制 1、检查按钮是否完整、灵敏 器 2、检查急停按钮是否完整、灵敏

1、空载时检查升降极限位置限制器是否正常 各机 工作 构限 2、空载时检查安全门限制器是否正常工作 位器 3、空载时检查运行极限位置限制器是否正常

工作 行走 空载进行大车、小车运行,仔细听是否有异常 装置 声响;行车各行走护栏是否牢固可靠。

检修 1、平台护栏是否完整、齐全 平台 2、天车人员是否按规操作、劳保是否齐全

制度 各类制度规程是够健全、执行,各类检查维修 台账 维护、会议、培训记录是否真实、齐全。

年审 特种设备年度检测情况,是否有检测报告

行车专项安全检查表

年月日

单位(生产厂):

检查 项目

检查内容

1、表面是否有裂纹

行车型号及编号

吊 2、吊钩是否有防止脱钩的保险装置 钩 3、扭转变形是否超过10°

4、危险断面或吊钩颈部是否产生变形

滑 1、检查滑轮是否有裂纹,轮缘是否破损 轮 2.外罩有无损坏

1、钢丝绳无断丝现象

钢 2、钢丝表面磨损量和腐蚀量不超过40% 丝 3、钢丝绳润滑良好 绳 4、钢丝绳应无扭结、死角、硬弯、塑性变形

1、按检查标准进行检查,检查后如实填写本表。检查结果良好、正常、无超标等填“√”,有损坏、不正常等填“×”。 2、如有问题,停止使用,立即通知行车负责人,问题解决后方可使用。 3、牢记天车安全“十不吊”原则。

检查人员(签名):

行车负责人(签字):