三期模拟量控制检修维护规程

温湿度看板模拟量型安全操作及保养规程

温湿度看板模拟量型安全操作及保养规程1. 引言温湿度看板模拟量型是一种监测环境温度和湿度的设备,广泛应用于生产线、实验室、仓储场所等环境,以确保环境条件符合要求,并提供准确的数据支持。

为了保证设备的正常工作和延长使用寿命,需要进行安全操作和定期的保养维护。

本文档将介绍温湿度看板模拟量型的安全操作及保养规程。

2. 安全操作规程2.1 准备工作在进行安全操作之前,需要进行一些准备工作,以确保操作的顺利进行:•确保设备的电源已经关闭,并断开电源连接,避免电击和设备损坏。

•穿戴适当的个人防护装备,如安全眼镜、手套等。

2.2 操作步骤1.检查设备的外观是否完好无损,如有损坏或异物进入,请勿使用设备,并及时与维修部门联系。

2.打开设备的电源开关,等待设备启动。

3.根据实际需求设置设备的温湿度参数,确保设备能够监测到所需范围内的温湿度变化。

4.将温湿度看板模拟量型正确放置在需要监测的位置,并确保设备与环境之间没有遮挡物,以免影响温湿度的检测。

5.确认设备正确连接上电源和网络,以便及时获取温湿度数据。

6.定期检查设备的运行状态,如发现异常,请立即停止使用并与维修部门联系。

2.3 注意事项•在操作过程中,应避免将水或其他液体溅到设备上,以免造成设备损坏或电击事故。

•请勿私自拆卸、修理设备,如有需要请联系维修部门进行维修。

•请勿将设备放置在高温、高湿度等恶劣环境下,以免影响设备的正常工作和寿命。

•操作过程中如有任何异常情况,请立即停止使用并及时报告。

3. 保养规程3.1 清洁与维护•定期清洁设备的外壳,使用软布擦拭,避免使用刮擦剂。

•检查设备的连接线是否松动或损坏,如有发现,请及时更换。

•定期检查设备的工作温度和湿度是否正常,如有异常,请联系维修部门进行检修。

•定期清理设备的温湿度传感器,避免灰尘或其他杂质影响检测的准确性。

3.2 定期校准•每隔一段时间,建议对温湿度看板模拟量型进行校准,以确保检测的准确性。

•根据设备的使用说明书,按照指导进行校准操作。

DCS系统维护检修操作规程

DCS系统维护检修操作规程为了保障DCS控制系统的安全,确保生产监控系统的正常运行,对DCS系统的维护与检修制定如下规程:1、严禁在已上电情况下进行连接、拆除或移动操作站主机。

此操作疏忽可能引起严重的人员伤害和计算机设备的损坏2、不得随意拉动机笼接线、接地线、供电线路、通信电缆等;3、严禁擅自改装、拆装系统部件;4、严禁非相关设备使用操作站和工程师站上的电源,以免影响正常操作。

5、严禁非专业人员及外单位人员进入系统机柜间,对系统盘柜与工程师站进行操作和修改。

6、严禁非专业人员将来源不明的光盘、移动硬盘、U盘插在操作员站和工程师站上,以防程序丢失和病毒入侵。

7、各区域操作系统的软件、DCS系统资料(包括图纸、操作手册及各种说明书等)应由仪表专业统一保管;不得损坏和丢失。

8、专业负责人应及时做好系统软件、组态程序的备份工作,保管好备份载体(软盘、光盘或硬盘),防止特殊情况下系统破坏或系统资料的丢失。

9、定期检查控制室的空调运行情况,发现问题及时处理;定期检查操作员站及控制站柜内风扇的运转情况。

10、系统维护人员和技术人员每天巡回检查系统控制站、操作站、网络的运行情况,发现问题及时解决,暂时不能处理的应及时上报厂部,并认真做好巡检记录。

11、系统维护人员定期清扫控制站、操作站、主机、卡件。

12、系统维护人员定期检查UPS电源的运行状况,发现异常情况应及时处理,不能处理的及时上报厂部并联系厂商处理。

13、对系统控制方案的变更,须由专业负责人会同生产专业人员拟定修改方案,提交相关部门,经审批后方可修改,并应建立变更档案,做好新的备份工作。

14、对于硬件通道的变更、端子接线的修改,应做好详细记录。

15、系统维护人员应做好DCS备品备件的申报工作。

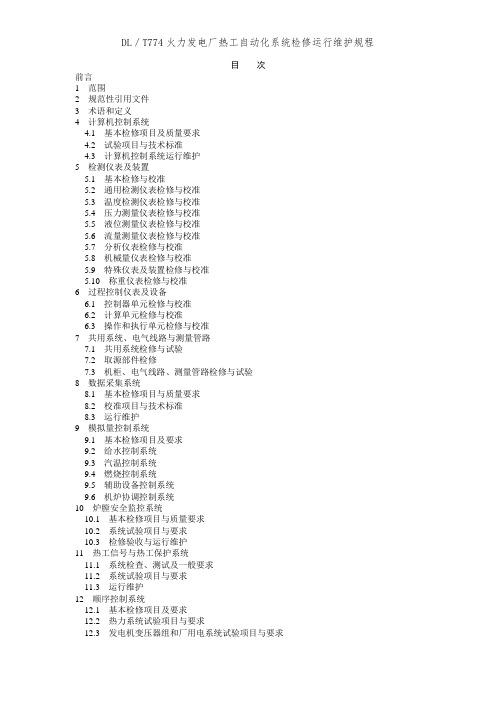

DL/T774火力发电厂热工自动化系统检修运行维护规程

目次前言1范围2规范性引用文件3术语和定义4计算机控制系统4.1基本检修项目及质量要求4.2试验项目与技术标准4.3计算机控制系统运行维护5检测仪表及装置5.1基本检修与校准5.2通用检测仪表检修与校准5.3温度检测仪表检修与校准5.4压力测量仪表检修与校准5.5液位测量仪表检修与校准5.6流量测量仪表检修与校准5.7分析仪表检修与校准5.8机械量仪表检修与校准5.9特殊仪表及装置检修与校准5.10称重仪表检修与校准6过程控制仪表及设备6.1控制器单元检修与校准6.2计算单元检修与校准6.3操作和执行单元检修与校准7共用系统、电气线路与测量管路7.1共用系统检修与试验7.2取源部件检修7.3机柜、电气线路、测量管路检修与试验8数据采集系统8.1基本检修项目与质量要求8.2校准项目与技术标准8.3运行维护9模拟量控制系统9.1基本检修项目及要求9.2给水控制系统9.3汽温控制系统9.4燃烧控制系统9.5辅助设备控制系统9.6机炉协调控制系统10炉膛安全监控系统10.1基本检修项目与质量要求10.2系统试验项目与要求10.3检修验收与运行维护11热工信号与热工保护系统11.1系统检查、测试及一般要求11.2系统试验项目与要求11.3运行维护12顺序控制系统12.1基本检修项目及要求12.2热力系统试验项目与要求12.3发电机变压器组和厂用电系统试验项目与要求12.4运行维护13汽机数字电液控制系统13.1基本检修项目与质量要求13.2系统投运前的试验项目及质量要求13.3系统各功能投运过程及质量要求13.4系统的动态特性试验与质量指标13.5DEH系统运行维护14汽动给水泵控制系统14.1基本检修项目与质量要求14.2系统投运前的试验项目及质量要求14.3系统功能投运过程试验与质量要求14.4系统动态特性试验与质量指标14.5汽动给水泵控制系统运行维护15高低压旁路控制系统15.1基本检修项目和质量要求15.2试验项目与技术要求15.3系统运行维护16热工技术管理16.1热工自动化系统检修运行管理16.2计算机控制系统软件、硬件管理16.3技术规程、制度与技术档案管理16.4热工指标考核、统计指标16.5备品备件的保存与管理附录A(规范性附录)热工设备检修项目管理附录B(规范性附录)考核项目、误差定义与计算、名词解释附录C(资料性附录)抗共模差模干扰能力测试附录D(资料性附录)热工技术管理表格前言根据原国家经贸委电力司《关于下达2000年度电力行业标准编制、修订计划项目的通知》[电力(2000)70号]安排,组织编制本标准。

仪表计算机设备及工程师站和控制站系统维护检修操作规程

仪表计算机设备及工程师站和控制站系统维护检修操作规程1总则本节所述计算机设备及系统分工程师站和控制站两部分。

工程师站部分指用于管理、系统组态维护、操作、数据记录分析、通讯、打印等的计算机及外设;控制站部分指DCS控制站、P1.C控制站的柜内设备以及相关的网络设备。

一、停运前检查项目(1)完全备份软件和历史数据。

对于存储在掉电易失去的存储器内的数据和文件,应及时上传并备份。

(2)仔细检查计算机系统运行状况,做好异常情况记录,如I/O坏点、强制点、退出扫描点等,以便进行有针对性地检修及检修后恢复。

(3)检查系统报警记录是否存在冗余失去、异常切换、重要信号丢失、数据溢出、总线频繁切换等情况。

(4)检查计算机系统运行日志、数据库运行报警日志是否存在异常记录。

(5)启动自诊断系统,记录自诊断结果,检查有无异常。

(6)检查计算机系统日常维护消缺记录有无需停机消缺项目。

(7)检查总电源电压、各机柜供电电压、UPS供电电压及机柜内各直流电压、各类打印记录、模件状态指示和出错信息、柜内端子接线情况、各操作员站和服务器运行状况、通讯网络运行状况等。

对于现场总线和远程I/O机柜,也应进行以上检查。

(8)检查各散热风扇运转情况。

(9)测量控制室、工程师站和电子设备间温度及湿度。

二、停运后检修项目检修前,应按正常程序停运设备,关闭电源,拔下待检修设备电源插头。

1)一般性检修与质量要求(1)控制室、工程师站和电子设备间环境温度、湿度、清洁度符合有关规定或厂家要求。

光线充足,具备操作、监视的条件。

(2)计算机设备外观完好,无缺件、锈蚀、变形和明显的损伤。

(3)对于有防静电要求的设备,检修时必须做好防静电措施,带好防静电接地腕带,并尽可能不触及电路部分,设备应放在防静电板上,吹扫用压缩空气枪应接地。

(4)所有电源熔丝和模件的通道熔丝应符合设备要求,如有损坏应更换并作好记录。

(5)在系统或设备停电后进行设备的清扫工作。

(6)吹扫用的压缩空气压力一般控制在0.5MPa左右,必须干燥无水、无油污;清洁用吸尘器必须有足够大的功率,以便及时吸走扬起的灰尘。

控制模块系列安全操作及保养规程

控制模块系列安全操作及保养规程1. 前言为了确保控制模块系列设备的正常运行和最大限度减少设备故障,我们制定了本安全操作及保养规程。

请您认真阅读并按照规程操作,以确保设备运行的安全和稳定性。

2. 安全操作规程2.1 设备启停•请确保设备接地正常,电压稳定。

•在启动设备之前,请确保所有传感器和开关处于正常工作状态,并且控制模块处于空闲状态。

•严禁在设备运行时拆卸设备或进行任何保养。

2.2 紧急停止•在紧急情况下,应立即按下紧急停机按钮,并切断电源。

•在恢复设备运行之前,应检查故障并确认设备是否完好。

2.3 设备运行•请确保设备处于正常运转状态。

•请确保所有显示屏和指示灯正常工作。

•如果发现设备异常,请立即停止并联系相关人员。

不要自行维修或进行其他尝试。

3. 设备保养规程3.1 日常清洁•定期清洗设备表面和维护通风口。

•定期检查所有连接线和电缆,确保插头没有松动。

•定期检查所有开关的工作状态。

3.2 保养周期•请按照设备说明书中的保养周期进行保养。

•请定期检查设备的机械部分,例如轴承、皮带等。

3.3 维护工作•请勿在设备空载下进行维护工作。

•要进行保养或更换零件时,请切断电源并拔出插头。

•请确保维护工作由专业人员进行。

4. 保养记录•请妥善保管设备的保养记录,并按照保养周期进行记录。

•当发生故障时,请记录故障信息,并及时联系相关部门。

5. 总结本文列出了对控制模块系列设备进行安全操作和保养的规程。

遵守这些规程不仅可以确保设备运行顺畅,还可以大幅减少设备故障。

如果有任何疑问,请及时与相关部门联系。

DL/T774-火力发电厂热工自动化系统检修运行维护规程之欧阳体创编

12 规范傕引用殳件3 术语如宝文4 皆愆机挖糾务侥4」基本拾够顼©及燔蚤理求4.2 弑鉛顼0鸟挂术杉推4.3 皆愆机挖制驾俊住笛僱妙5 拾測仪表及裝養 5.1 基本拾够£俭推5.2 逼用拾測仪恚拾鏡鸟检推5.3儡庖拾測仪恚拾修乡住推5.4 压力测蚤仪恚拾磔乡检推5.5 液铉测逻仪恚拾鏡乡检推5.6 烷逻例逻仪恚拾够$磁推5.7 分朽仪走拾鏡乡從推5.8 机絨蚤仪表拾傅与检淮5.9 游殊仪恚及装盍拾伶与检淮5.10 叙4仪恚拾績£检推过綏猪制仪恚及谄备6.1 怎制器单立移傅与检准6.26.3 芻仔如轨的单立拾伶与检淮毘用务俊、电乞偻路与测逻您路7.1 毘用養俊拾鏡与弑鉛7.2 取懣即镌梧借7.3 机植、电老偻路、测逻您路拾够乡弑翁8.1 基本拾傅宛◎乡燔蚤理來8.2 检淮宛0乡挂术杉推创作:欧阳体8.3迄矽蚣炉他拟蚤拠刨务俊9.1垒本拾鏡顼©及聂求9.2诒水滋刮f.俊9.3他儡猪树务俊9.4憊烧猪刮务俊9.59.6机炉紡询猪利瓷俊10 炉,瞠客全临猪養侥10.1爱本拾傅境0与戯蚤殳求10.2务侥弑翁顼0 求10.3拾住鉛d攵与迄紂金炉11 必禺与理3侮加養诜11.1乡侥拾杳、测弑及一疑走來11.2f侥弑鉛逻© £爻求11.3适矽確妙12 顺存怎糾务侥12.1基本移傅逻0^5求12.2必力务俊弑鉛逻◎£走求12.3岌电机文庄器他如厂用电養诜弑鉛境© $理求12.413 後机炭字电液总糾養侥13.1基本拾傅顼0乡戯蚤殳求13.2务俊址迄前的弑斑顼0 0戯蚤爰求13.3务侥各功能址运过程氏矗暹爱束13.4f俊的为$筋僅弑鉛与诊蚤北林13.5DEH务俊迄矽僱妙14水聚猪制瓷诜14.1基本拾伶顼0乡戯蚤殳求14.2务俊址迄前的弑斑顼© 0煽蚤殳求14.3f侥功能址迄过程弑輪沁蚤走求14.4驾俊动各M傕弑鉛与矗f角杉14.5水聚总制签俊迄於傕炉15篇傾压參路滋粥瓷诜15.1基本拾傅逻◎餉燔蚤殳求15.2弑窮逻0与挂术走求15.3 务侥住矽確炉16 处3挂术管理16.1必1仓为亿签诜拾傅迄於您理16.2讨算机猪粥签诜及件、砸件管理16.3挂术规褛、糾虐与兹术宿磺管理16.4必M饕林考核、侥讨潴杉16.5备器备付的侮存与管理附录A (规范傕附录)蔥3谡备拾績顼0管理附杲B (规范僅附录)瘩核观©、谟差宝文与站篇、纟询超释附录C (说料傕附录)3久與僦差後彳犹能力測弑附杲D (谄料俊附录)处工城术管理恚格前言根据原国家经贸委电力司《关于下达2000年度电力行业标准编制、修订计划项目的通知》[电力(2000) 70号]安排,组织编制本标准。

模拟量控制系统MCS检修规程

模拟量控制系统MCS检修规程1.1 概述1.1.1 总则模拟量控制系统(MCS)对锅炉、汽机主要系统及设备进行连续闭环控制,保证机组主要参数稳定,满足安全启、停及定压、滑压及正常运行的要求。

MCS协调配置4对控制器:CP1005:过热减温、再热减温、高加、低加、除氧器水位控制、给水控制等CP1010:协调控制、燃料、送风控制、炉膛压力及一次风控制、风门控制等CP1011:二次风门控制、磨煤机冷热风调门控制等1)控制策略①常规PID调节②串级、三冲量、前馈补偿、单回路多执行机构等多种回路结构形式。

2)冗余变送器测量①二重冗余变送器测量信号自动选取平均值,运行人员可以在画面上人为选择使用两个测量信号的平均值或只使用其中的某一个信号。

当选取二个信号的平均值时,如果两个信号中有一个超出正常范围,则自动选取另一个信号作为输出值,不影响控制系统的工作。

如果两个信号均超出正常范围,则使用到该信号的控制系统将强制切换到手动控制。

②三重冗余变送器测量自动选取中间值,运行人员可以在画面上人为选择使用三个测量信号的中间值或只使用其中的某一个信号。

当选取三个信号的中间值时,如果有一个信号超出正常范围,则自动选取另外二个信号的平均值;如果有二个信号超出正常范围,则自动选取另外一个信号作为输出值,不影响控制系统的工作。

如果三个信号都超出正常范围,则使用到该信号的控制系统将强制切换到手动控制。

3)手/自动切换①测量信号越限或坏质量,自动切至手动;②自动运行条件不满足,由逻辑联锁自动切为手动;③运行员操作进行手/自动切换;④无论是运行员或是逻辑联锁进行手/自动切换,均不引起过程变量的扰动。

1.1.2 MCS控制系统1)MCS控制系统主要有以下子系统:●机组协调控制系统●主汽温控制系统:Ⅰ级减温;Ⅱ级减温●给水控制系统●燃油压力控制系统●磨煤机出口温度控制系统●送风机动叶控制系统●引风机静叶控制系统●磨煤机风量控制系统●除氧器压力调节系统●除氧器水位调节系统●一次风压力调节系统●电泵最小流量控制系统●主燃料控制系统●二次风量控制系统●氧量控制系统●磨出口风温控制系统●再热蒸汽温度控制系统●磨液压加载控制系统●密封风控制系统●连排扩容器水位控制●暖风器疏水箱水位控制●采暖蒸汽减温减压控制●低压辅助蒸汽压力控制●老厂辅助蒸汽压力控制●凝结水再循环流量控制●低压缸排气温度控制●轴封供汽温度控制●高/低加水位控制系统(正常/紧急)●凝结水至补水箱/除盐水至补水箱水位控制系统●排气装置Ⅰ/Ⅱ减温减压装置/疏水扩容器温度控制●排气装置水位控制●DEH负荷/转速控制●汽机润滑油冷却水温控制●膨胀水箱水位控制系统●发电机定子冷却水入口温度控制●一/二次风暖风器温度控制系统●发电机氢温控制2)各子系统功能简介①机炉协调控制a)控制目的机炉协调控制系统将单元机组作为一个整体来考虑,在保证机组安全稳定运行的前提下,使机组的负荷尽快满足运行人员或中调发出的负荷指令。

全厂DCS检修规程

前言1 范围本规程规定了DCS检修方法和质量标准,适用于宁夏金昱元化工集团树脂厂DCS检修。

本规程根据仪表专业对知识和能力的实际需求而编写的,深入了解实际工作中提高工作效率的措施和途径,从而提高检修效率,降低作业风险,能更好地适应本质工作。

2 引用标准仪器仪表基础标准GB/T13983-92仪器仪表基本术语JB/T6183-92仪器仪表可靠性要求与考核方法的编写规定JB/T6214-92仪器仪表可靠性验证试验及测定试验(指数分布)导则JB/T6843-93仪器仪表可靠性设计程序和要求ZBN04002-86仪器仪表现场工作可靠性、有效性、维修性数据收集指南ZBY321-85仪器仪表可靠性评定程序HG/T 20509-2000《仪表供电设计规定》HG/T 20511-2000《信号报警、安全联锁系统设计规定》DCS系统的检修规程第一章浙大中控DCS系统的检修规程1 DCS控制系统的原理及技术性能1.1 DCS控制系统的原理:DCS系统即分布式控制系统,其实质是计算机技术对生产过程进行集中监视、操作、管理和分散控制的一种控制技术。

分布式操作系统的构成:作为一种纵向分层和横向分散的大型综合控制系统,它以多层计算机网络为依托,将分布在全场范围内的各种控制设备的数据处理连接在一起,实现各部分信息的共享的协调工作,共同完成控制、管理及决策功能。

其硬件设备有管理操作应用的工作站、现场控制站和通信网络组成。

管理操作应用工作站包括工程师站、操作员站和控制站等各种功能服务站。

工程师站提供技术人员生成控制系统的人机接口,主要用于系统组态和维护,技术人员也可通过工程师站对应用系统尽心监控。

操作员站提供技术人员与系统数据库的人机交换界面,用于监视可以完成数据的状态值显示和操作员对数据点的操作。

历史站保存整个系统的历史数据,供组态软件实现历史趋势显示,报表打印和事故追忆等功能。

现场控制站用于对现场信号的采集处理,控制策略的实现,并具有可靠地冗余保证。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1. 范围1.1 本标准规定了我公司Ⅲ期2×600MW机组模拟量控制系统设备的检修周期、项目、检修工艺标准。

1.2 本标准适用于我公司Ⅲ期2×600MW机组模拟量控制系统设备的检修工作,凡从事模拟量控制系统检修工作的人员及检修技术管理人员,应熟悉(掌握)本规程之全部或一部分。

2 引用标准2.1.《热工仪表及控制装置检修运行规程》中华人民共和国水利电力部2.2. 《电力工业技术监督标准汇编》华北电力科学研究院3.职责本规程管理部门为生产技术部、实施部门为热工分公司。

4.工作程序4.1.给水控制系统4.1.1系统简述直流锅炉的水煤比是一个极其重要的控制参数,本设计采用水跟煤的控制方式,当锅炉燃料量指令改变时,根据设计煤种的发热量自动改变给水流量设定值,如果煤种发热量变化或其他因素的影响,导致水煤比偏离设计值,再用给水流量对锅炉汽水分离器入口蒸汽温度进行校正。

锅炉汽水分离器入口温度的设定值根据汽水分离器出口压力经函数发生器自动给出,并在必要时可以由运行人员手动设定偏置,设计中考虑了汽水分离器入口蒸汽温度最小过热度限制,当过热器喷水流量占总给水流量的比例与设计值偏差过大时,再对汽水分离器入口蒸汽温度设定值进行小范围的增减。

主调节器的微分功能单独分离,微分增益、微分时间、比例增益和积分速度根据机组负荷自动改变。

主调节器输出作为给水流量设定值,副调节器输出作为给水泵公用指令,副调节器的比例增益和积分速度根据机组负荷自动改变。

锅炉给水流量的设定值和锅炉省煤器入口流量的偏差经调节器输出作为给水泵公共指令。

下列情况下锅炉给水泵控制强制手动:●汽水分离器储水罐压力信号故障●机组目标负荷信号故障●水冷壁出口集箱温度坏质量●锅炉一级减温水流量信号故障●锅炉二级减温水流量信号故障●锅炉给水流量信号故障●相应给水泵未运行。

给水泵公共指令加上运行人员设置的偏置作为给水泵的控制指令。

两台给水泵(50%容量的电泵)设计有自动并泵的功能,当一台泵投入自动后,可以程序控制另外一台泵自动并泵。

当然,运行员也完全可以手动并泵,互不影响。

4.1.2.基本检修项目及质量要求4.1.2.1.给水流量变送器、各过热减温水流量变送器、主汽压力变送器、汽水分离器储水罐压力变送器、各给水泵入口流量变送器、各给水泵出口压力变送器、给水母管压力变送器基本检修项目及质量要求见本规程变送器部分。

4.1.2.2.给水温度、水冷壁出口集箱温度测量系统基本检修项目及质量要求见本规程热电偶部分。

4.1.2.3.给水泵最小流量再循环执行机构基本检修项目及质量要求见本规程执行机构部分。

4.1.2.4.电动给水泵勺管执行器基本检修项目及质量要求见本规程电动执行机构部分。

4.1.2.5.给水控制系统相关DCS系统模件及软件基本检修项目及质量要求见本规程DCS控制系统部分。

4.1.3.试验项目与技术标准4.1.3.1 给水旁路调节阀特性试验(1)新投入使用或检修后的给水旁路调节阀应满足以下质量要求:a)给水旁路调节阀全开时的最大流量应满足15%机组负荷下的流量要求,并有10%的裕量;b)调节阀全关时,漏流量应小于调节阀最大流量的10%;c)调节阀特性曲线的线性工作段应大于全行程的70%,其回程误差不大于调节阀最大流量的3%;d)调节阀的死行程应小于全行程的5%。

(2)给水旁路调节阀流量特性试验的基本方法:a) 试验前检查调整门全开时给水压力是否达到额定值,否则应通过调整抬高给水压力;b) 试验时,置给水调节于手动控制方式;在机组运行工况稳定的情况下,手动单方向间断地开大调节阀,每次以10%幅度为宜,直至调节阀全开;c) 然后再以同样方式关小,直至全关;d) 每次减小或开大操作都必须待流量稳定后进行。

4.1.3.2 电动液偶调速给水泵特性试验新投入使用的电动液偶调速给水泵,宜对在不同转速(调速泵勺管位置开度)下的给水出口压力和给水流量关系特性进行试验。

其质量要求:a) 液压联轴节的调速范围应达到25%~100%;b) 液压调速泵勺管位置开度和反馈信号应为线性关系,其回程误差应不大于2%;c) 在调速范围内,泵出口给水压力和给水流量特性应符合制造厂的技术要求。

4.1.3.3 给水泵最小流量再循环控制门特性试验对新投入使用的给水泵最小流量再循环控制门特性进行试验。

其质量要求:a) 再循环控制流量应高于给水泵最小设计流量;b) 再循环阀能瞬间提升30%阀门开度(可调);c) 当切除再循环流量时,再循环阀能在瞬时关闭,隔绝10%的再循环流量。

4.1.3.4 控制系统投入条件a) 锅炉运行正常,达到向汽轮机送汽条件;b) 主给水管路为正常运行状态;c) 蒸汽流量及给水流量等主要参数运行正常、指示准确、记录清晰;d) M/A操作站工作正常、跟踪信号正确、无切手动信号;e) 给水泵最小流量再循环控制及保护系统,随对应给水泵投入运行;4.1.3.5 检修验收在锅炉大修后,应提供以下试验报告:新投入使用的给水泵出口调节阀、电动液偶调速给水泵特性、给水泵最小流量再循环控制门应提供试验合格报告;4.1.4.运行维护标准4.1.4.1.每天应根据蒸汽流量及给水流量的记录曲线分析控制系统的工作情况,如发现问题应及时消除;4.1.4.2.定期比较蒸汽流量、给水流量三重冗余变送器的输出值,应取其中值作为控制系统的反馈信号,对超差的变送器及时消除故障;4.1.4.3.定期检查取样测点、测量信号的正确性;4.1.4.4.定期检查执行机构、调节机构的特性;4.1.4.5.定期检查系统在各种工况下的控制品质记录曲线,发现异常即时处理,保证系统处于完好状态。

4.1.4.6.运行中当稳态品质指标超差时,应进行定值扰动试验。

4.1.4.7.当机组运行是发生以下情况可撤除给水自动:a) 给水压力低于允许最低压力;b) 锅炉负荷稳定工况下,水位超过报警值;c) 给水控制系统发生故障。

4.2.汽温控制系统4.2.1.系统简述4.2.1.1.锅炉过热蒸汽一级减温控制本锅炉过热蒸汽温度采用两级喷水减温控制,每级喷水减温又分A、B侧。

两侧控制结构基本相同,下文仅以A侧为例进行说明。

锅炉过热蒸汽一级减温控制系统采用串级调节系统,主、副调节器均采用PID调节器。

主调节器和副调节器的调节参数都可根据机组负荷自动改变。

采用机组给定负荷信号作为一级减温控制的前馈信号。

系统设计中考虑了主调节器的抗积分饱和功能。

还考虑了防止一级喷水减温后温度进入饱和区的功能。

根据机组给定负荷自动产生二级减温器入口联箱温度设定值,如果二级减温器喷水调门开度过大或过小自动对一级减温的设定值进行修正。

下列情况下锅炉过热蒸汽一级减温水调节阀强制手动:●机组负荷指令信号故障●过热器一级减温器A出口蒸汽温度故障●过热器二级减温器A入口蒸汽温度故障●MFT动作。

当锅炉MFT动作时,锅炉主汽一级减温水调节门强制关闭至0%。

4.2.1.2.锅炉过热蒸汽二级减温控制锅炉过热蒸汽二级减温控制系统采用串级调节系统,主、副调节器均采用PID调节器,。

主调节器和副调节器的调节参数都可根据机组负荷自动改变。

采用机组给定负荷信号作为二级减温控制的前馈信号。

系统设计中考虑了主调节器的抗积分饱和功能。

还考虑了防止二级喷水减温后温度进入饱和区的功能。

二级喷水减温的控制目标为锅炉出口过热蒸汽温度,当二级减温调节门投入自动时,可以由运行人员手动设定锅炉出口过热蒸汽温度的设定值。

下列情况下锅炉过热蒸汽二级减温水调节阀强制手动:●过热器二级减温器出口A侧蒸汽温度故障●末级过热器出口集箱蒸汽温度故障●MFT动作。

当锅炉MFT动作时,锅炉主汽二级减温水调节门强制关闭至0%。

4.2.1.3.锅炉再热器烟气挡板控制本锅炉的再热蒸汽温度控制有两种手段,正常情况下采用烟气挡板控制再热蒸汽温度,喷水减温作为再热蒸汽的事故减温手段。

两侧烟道中的再热烟气挡板和过热烟气挡板采用一个操作器,动作方向相反,任何工况下过热烟气挡板和再热烟气挡板都应留有一定的通流面积。

用烟气挡板控制再热蒸汽温度时,采用单回路控制系统,再热蒸汽温度的设定值可以由运行人员在烟气挡板操作器上手动设定。

考虑了机组负荷变化时对烟气挡板的前馈,调节器考虑了随机组负荷不同自动改变调节器参数。

下列情况下锅炉再热器烟气挡板强制手动:机组负荷指令故障、高温再热器出口蒸汽温度A/B故障、MFT动作。

当锅炉MFT动作,锅炉主锅炉再热器烟气挡板强制手动并开至50%。

4.2.1.4.锅炉再热器事故减温水(A、B侧)控制再热器喷水作为再热蒸汽温度的后备控制手段,分为A、B两侧。

再热器喷水减温控制采用串级控制系统。

主、副调节器均采用PID调节器。

主调节器和副调节器的调节参数都可根据机组负荷自动改变。

采用机组给定负荷信号作为再热喷水减温控制的前馈信号。

系统设计中考虑了主调节器的抗积分饱和功能。

设计还考虑了防止再热喷水减温后温度进入饱和区的功能。

当烟气挡板在自动控制方式时,再热喷水减温的设定值自动加上一定的偏置,以确保再热喷水阀门全关。

如果再热蒸汽温度过高,烟气挡板即将失去调节余量或烟气挡板在手动控制时,该偏置自动切换到零。

下列情况下锅炉再热器事故减温水调节门强制手动:●MFT动作●再热器减温器后蒸汽温度故障●高温再热器出口蒸汽温度故障●低温再热器入口蒸汽压力故障。

当锅炉MFT动作,锅炉再热器事故减温水调节门强制手动并关闭至0%。

4.2.2.基本检修项目及质量要求4.2.2.1.各温度测量系统基本检修项目及质量要求见本规程热电偶部分。

4.2.2.2.各喷水减温执行器基本检修项目及质量要求见本规程电动执行器部分。

4.2.2.3.摆动式喷燃器执行机构基本检修项目及质量要求见本规程气动执行器部分。

4.2.2.4.压力变送器基本检修项目及质量要求见本规程变送器部分。

4.2.3.试验项目及技术标准4.2.3.1.主蒸汽温度动态特性试验(必要时进行)(1)试验内容主要包括二级减温水扰动下主蒸汽温度、二级导前汽温动态特性,一级减温水扰动下中间点温度、一级导前汽温动态特性等;试验宜分别在70%和100%两种负荷下进行,每一负荷下的试验宜不少于两次。

(2)置减温控制于手动控制方式,在机组运行工况稳定情况下,手动一次关小(阶跃)减温水调节阀开度,幅度以减小(开大)10%减温水流量为宜,记录主汽温度变化情况,待主汽温度上升(下降)并稳定在新值时结束试验。

4.2.3.2.再热蒸汽温度动态特性试验(必要时进行)试验内容主要包括烟气挡板倾角摆动下的再热蒸汽温度动态特性、再热蒸汽减温水扰动下的再热汽温度动态特性;试验宜在70%和100%两种负荷下进行,每一负荷下的试验宜不少于两次。

4.2.3.3.减温水调节阀特性试验对新投入使用的调节阀均应进行本项试验,其质量要求如下:a) 调节阀的最大流量应满足锅炉最大负荷要求,并约有10%的裕量;b) 调节阀的漏流量应小于其最大流量的10%;c) 调节阀特性曲线应呈线性,工作段应大于70%,其回程误差应小于最大流量的3%;d) 调节阀的死行程应小于全行程的5%。