扣式电池方法作业指导书OK

扣式电池制作方法.

扣式电池制作——电池组装

步骤8:电池封口

工艺流程:用封口机将组装好 的电池封口。

设备:封口机

设备型号: ① MSK-110 小型液压纽扣电池封口机 ② MSK-PN110 小型气动纽扣电池封口

机 ③ MSK-E110 压力可控电动扣式电池

封口机

扣式电池制作——电池检测

步骤9:电池化成及检测 工艺流程:将电池放电充电一 次。

扣式电池工艺流程

干粉处理 真空搅拌 浆料过滤 极片涂层 极片辊压 极片冲片 隔膜冲片 真空烘干 气氛控制 极片组装 注电解液 电池封口 电池化成 成品测试 完成

扣式电池制作——材料准备ቤተ መጻሕፍቲ ባይዱ

步骤1:材料烧结

工艺流程:对材料烧结

设备:管式炉或箱式炉

型号: ① 6“单温区CVD真空管式炉。 ② GSL-1100X-8.5-III-1100℃三温

设备:辊压机

设备型号: ① MSK-2150 电动对辊机 ② MSK-HRP-01 加热型电动对辊轧机

(表面电镀轧辊) ③ MSK-2300 液压平衡电动对辊机 ④ MSK-2300A 液压平衡电动对辊机

扣式电池制作——极片制作

步骤5:极片及隔膜冲片

工艺流程:将辊压过的极片通过切 片机切成合适规格的极片,大小有 模具决定。如R16、R20、R24。

设备:电池测试仪 设备型号: BTS8-5V1mA 八通道电池测试仪

扣式电池制作——电池分拆

工艺流程:对已经完成的电池 如果需要拆开进行检查或分析, 则需要进行电池分拆。

设备:电池拆卸机

设备型号: MSK-110D 扣式电池拆卸机 (该设备与电池封口设备一样, 将封口模具更换为拆卸模具即 可。)

扣式电池拆卸模具, 设备可更换磨具使用

(完整版)扣电作业指导书-增加充放电制度

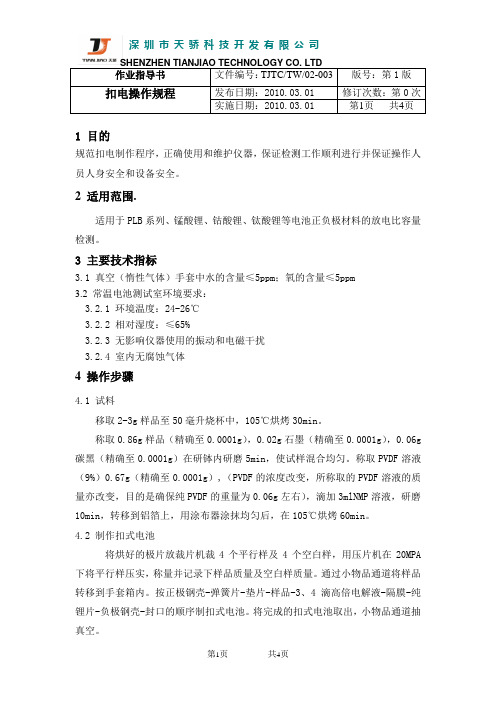

作业指导书文件编号:TJTC/TW/02-003版号:第1版扣电操作规程发布日期:2010.03.01 修订次数:第0次实施日期:2010.03.01 第1页共4页1 目的规范扣电制作程序,正确使用和维护仪器,保证检测工作顺利进行并保证操作人员人身安全和设备安全。

2 适用范围.适用于PLB系列、锰酸锂、钴酸锂、钛酸锂等电池正负极材料的放电比容量检测。

3 主要技术指标3.1 真空(惰性气体)手套中水的含量≤5ppm;氧的含量≤5ppm3.2 常温电池测试室环境要求:3.2.1 环境温度:24-26℃3.2.2 相对湿度:≤65%3.2.3 无影响仪器使用的振动和电磁干扰3.2.4 室内无腐蚀气体4 操作步骤4.1 试料移取2-3g样品至50毫升烧杯中,105℃烘烤30min。

称取0.86g样品(精确至0.0001g),0.02g石墨(精确至0.0001g),0.06g 碳黑(精确至0.0001g)在研钵内研磨5min,使试样混合均匀。

称取PVDF溶液(9%)0.67g(精确至0.0001g),(PVDF的浓度改变,所称取的PVDF溶液的质量亦改变,目的是确保纯PVDF的重量为0.06g左右),滴加3mlNMP溶液,研磨10min,转移到铝箔上,用涂布器涂抹均匀后,在105℃烘烤60min。

4.2 制作扣式电池将烘好的极片放裁片机裁4个平行样及4个空白样,用压片机在20MPA 下将平行样压实,称量并记录下样品质量及空白样质量。

通过小物品通道将样品转移到手套箱内。

按正极钢壳-弹簧片-垫片-样品-3、4滴高倍电解液-隔膜-纯锂片-负极钢壳-封口的顺序制扣式电池。

将完成的扣式电池取出,小物品通道抽真空。

作业指导书文件编号:TJTC/TW/02-003版号:第1版扣电操作规程发布日期:2010.03.01 修订次数:第0次实施日期:2010.03.01 第2页共4页4.3 测试将制作好的扣式电池安装到测试柜夹具上,按公式(1)I=(M5-M6)×M1/(M1+M2+M3+M4*0.09)×0.2×a×1000 (1) M1:样品的质量(g)M2:石墨的质量(g)M3:碳黑的质量(g)M4:PVDF溶液(9%)的质量(g)M5: 切片机上切下的极片质量(g)M6: 切片机上切下的空白极片质量(g)I:充放电电流强度, mA;0.2:充放电倍率,a:样品估计放电比容量;计算充放电电流,充放电制度如下:充放电制度:静置60min恒流充电截止电压4.2V恒压充电 10min静置 5min恒流放电截止电压2.7V4.4 记录结果测试完成后,按公式(2)R=b×1000/(M5-M6)×M1/(M1+M2+M3+M4*0.09) (2) R:放电比容量,mAh/g;b:扣电容量,mAh:;计算出样品实际放电比容量。

扣式锂离子电池制作过程及蓝电设备使用

一、负极材料涂膜方法

1. 准备称量

(1)配置PVDF(粘结剂):NMP (溶剂,分散剂)溶液: PVDF 的浓度为 50mg/ml , 配置后放置在手套箱中, 一定要注意不接触水;

(根据自己的材料性质决定:保证最后的涂膜溶液用勺子沾取后成液滴状)

(2) LiCO3+V2O5:重量比为 1 : 3.15 , 总重量 909.4mg

2. 称量

(1)质量百分比:active materials : conductive materials : PVDF= 80 : 15 : 5 or 85 : 10 : 5 (2)总重量为 200-300mg (3) active materials: 100-255mg (4) Conductive materials: acetylene black 乙炔黑, C45(graphene 45)等 以LVO为例:active materials-170mg、conductive materials-20mg,PVDF-10mg

大仓

小仓

精选完整ppt课件

9

1. 大仓

(1) 确认内仓门关闭---打开气阀放气---打开大仓

(2) 真空泵:关闭大仓----打开真空泵—抽气 自动抽真空 次数:3 第一次:5 分钟 第二次:5 分钟 第三次:10 分钟。

Note: Ni, Na等易于氧化的物质需要封住,以免误操作造成氧化。

精选完整ppt课件

100目,0.11x100x100mm),用镊子背部压平; 3. 将有薄膜的集流器放置在手动压机上,用10-20MPa的压力压实

4.锂电池安装 (设置手套箱压力0-2mbar,不能负压): (1)电池的下壳(凹形) (2)垫片(不锈钢,孔向上凸起) (3)平板圆形垫片 (4)活性物质膜(集流体在下,不锈钢/Al/Cu/Ni foam等,100目,0.11x100x100mm) (5)电解液一滴(LB-303, 1mol/L L iPF6的EC + DMC (体积比为1:1, EC: Ethylene carbonate;

最详细扣式电池极片制备和电池组装教程

最详细扣式电池极片制备和电池组装教程扣式电池是一种常见的锂离子电池。

它由正极片、负极片、隔膜和电解液组成。

下面是一个详细的扣式电池极片制备和电池组装的教程。

1.正极片制备:a.准备正极材料,通常使用氧化钴、氧化锰等材料。

将正极材料和聚合物粘结剂混合均匀,加入适量的导电剂,形成浆料。

b.将浆料涂覆在铝箔或不锈钢片上,形成正极片。

c.正极片烘干,以去除浆料中的溶剂。

2.负极片制备:a.准备负极材料,通常使用石墨。

将负极材料和聚合物粘结剂混合均匀,加入适量的导电剂,形成浆料。

b.将浆料涂覆在铜箔或不锈钢片上,形成负极片。

c.负极片烘干,以去除浆料中的溶剂。

3.隔膜制备:a.准备隔膜材料,通常使用聚合物薄膜。

b.切割适当大小的隔膜片。

4.电解液制备:a.准备电解液,通常为含锂盐的有机溶液。

5.电池组装:a.将正极片、隔膜和负极片依次叠放在一起。

b.在电极片叠放的结构上,滴加适量的电解液。

c.将电极片叠放结构卷曲,形成电池芯。

d.用铝箔或铜箔固定电池芯的两端。

e.将电池芯放入金属外壳中,并密封外壳。

6.充电和放电:a.将装配好的电池连接到适当的电子设备或充电器上,进行充电。

在充电过程中,锂离子从正极向负极运动,完成电池的充电。

b.在使用过程中,将电池连接到电子设备上,锂离子从负极向正极运动,释放能量,完成电池的放电。

扣式电池的制备和组装过程需要进行严格的操作和控制,以确保电池的性能和安全性。

在制备电池极片时,需要精确控制材料的比例和混合均匀度。

在电池组装过程中,需要保持环境洁净,并且正确固定电池芯和密封外壳,以防止电解液外泄和电池短路。

通过以上制备和组装步骤,我们可以制备出高性能和安全的扣式电池。

这种电池广泛应用于便携式电子设备、电动工具、电动车等领域,为人们的生活提供了方便和便捷。

最详细扣式电池极片制备和电池组装教程

终于找到了!史上最详细扣式电池极片制备和电池组装教程2018-11-13 V微算云平台实验室锂离子扣式样品电池,包括半电池(half cell,正极极片/金属锂片、负极极片/金属锂片)、全电池(正极极片/负极极片)以及对称电池(正极极片/正极极片、负极极片/负极极片)。

扣式电池由成套的扣式电池壳及内部组件构成,不锈钢电池壳电化学稳定性好、密封性良好、尺寸较小、组装较为简单、价格便宜、适用温度为40~80℃,适合大量测试使用。

最近国内外企业开始研制高通量扣式电池自动组装设备,用于电池关键材料的批量加速验证和研发。

一般的扣式电池壳型号有CR2032、CR2025、CR2016等,实验室中常采用CR2032 型电池壳(即直径为20 mm,厚度为3.2 mm)。

扣式电池壳用后则报废,需增加金属回收环节以免浪费和污染环境。

还有一种可重复使用的电池——Swagelok电池,又称为模拟电池,也经常用于实验室测试,其电池壳采用不锈钢外壳和聚四氟乙烯内胆,可重复使用。

Swagelok型电池拆解便捷,适合用于电池拆解分析。

但模拟电池相对成本较高,且组装出一致性较好的电池需要规范的训练和一定经验。

一套CR2032 型电池壳包括:负极壳,弹片,两个垫片。

组装一个扣式电池的基本步骤包括:制浆、涂布、烘干、裁片、组装。

下面进行详细解释。

极片的制备实验室用极片制备过程可分为混料和涂覆两个步骤。

其中混料工艺主要包括手工研磨法和机械混浆法,涂覆工艺则包括手工涂覆和机械涂覆。

实验室进行混料时,依据供料的多少来确定采用手工研磨法或机械混浆法,如活性材料的质量在0.1~5.0 g时建议采用手工研磨法,活性材料的质量超过5.0 g时,建议采用实验室用混料机进行混料。

实验室中每次混浆量有限,常采用手工涂覆,当浆料足够时可采用小型涂覆机。

整个极片制作过程需要在干燥环境下进行,所用材料、设备都需要保持干燥。

图1为手工混料、手工涂覆方法制备极片过程,包括材料准备、活性材料和导电剂的称取和研磨、加入黏结剂、浆料研磨、取出浆料手工涂布极片、极片烘烤等步骤。

扣电作业指导书-增加充放电制度

1 目的规范扣电制作程序,正确使用和维护仪器,保证检测工作顺利进行并保证操作人员人身安全和设备安全。

2 适用范围.适用于PLB系列、锰酸锂、钴酸锂、钛酸锂等电池正负极材料的放电比容量检测。

3 主要技术指标3.1 真空(惰性气体)手套中水的含量≤5ppm;氧的含量≤5ppm3.2 常温电池测试室环境要求:3.2.1 环境温度:24-26℃3.2.2 相对湿度:≤65%3.2.3 无影响仪器使用的振动和电磁干扰3.2.4 室内无腐蚀气体4 操作步骤4.1 试料移取2-3g样品至50毫升烧杯中,105℃烘烤30min。

称取0.86g样品(精确至0.0001g),0.02g石墨(精确至0.0001g),0.06g 碳黑(精确至0.0001g)在研钵内研磨5min,使试样混合均匀。

称取PVDF溶液(9%)0.67g(精确至0.0001g),(PVDF的浓度改变,所称取的PVDF溶液的质量亦改变,目的是确保纯PVDF的重量为0.06g左右),滴加3mlNMP溶液,研磨10min,转移到铝箔上,用涂布器涂抹均匀后,在105℃烘烤60min。

4.2 制作扣式电池将烘好的极片放裁片机裁4个平行样及4个空白样,用压片机在20MPA 下将平行样压实,称量并记录下样品质量及空白样质量。

通过小物品通道将样品转移到手套箱内。

按正极钢壳-弹簧片-垫片-样品-3、4滴高倍电解液-隔膜-纯锂片-负极钢壳-封口的顺序制扣式电池。

将完成的扣式电池取出,小物品通道抽真空。

4.3 测试将制作好的扣式电池安装到测试柜夹具上,按公式(1)I=(M5-M6)×M1/(M1+M2+M3+M4*0.09)×0.2×a×1000 (1) M1:样品的质量(g)M2:石墨的质量(g)M3:碳黑的质量(g)M4:PVDF溶液(9%)的质量(g)M5: 切片机上切下的极片质量(g)M6: 切片机上切下的空白极片质量(g)I:充放电电流强度, mA;0.2:充放电倍率,a:样品估计放电比容量;计算充放电电流,充放电制度如下:充放电制度:静置60min恒流充电截止电压4.2V恒压充电 10min静置 5min恒流放电截止电压2.7V4.4 记录结果测试完成后,按公式(2)R=b×1000/(M5-M6)×M1/(M1+M2+M3+M4*0.09) (2) R:放电比容量,mAh/g;b:扣电容量,mAh:;计算出样品实际放电比容量。

(完整版)扣电作业指导书-增加充放电制度

作业指导书文件编号:TJTC/TW/02-003版号:第1版扣电操作规程发布日期:2010.03.01 修订次数:第0次实施日期:2010.03.01 第1页共4页1 目的规范扣电制作程序,正确使用和维护仪器,保证检测工作顺利进行并保证操作人员人身安全和设备安全。

2 适用范围.适用于PLB系列、锰酸锂、钴酸锂、钛酸锂等电池正负极材料的放电比容量检测。

3 主要技术指标3.1 真空(惰性气体)手套中水的含量≤5ppm;氧的含量≤5ppm3.2 常温电池测试室环境要求:3.2.1 环境温度:24-26℃3.2.2 相对湿度:≤65%3.2.3 无影响仪器使用的振动和电磁干扰3.2.4 室内无腐蚀气体4 操作步骤4.1 试料移取2-3g样品至50毫升烧杯中,105℃烘烤30min。

称取0.86g样品(精确至0.0001g),0.02g石墨(精确至0.0001g),0.06g 碳黑(精确至0.0001g)在研钵内研磨5min,使试样混合均匀。

称取PVDF溶液(9%)0.67g(精确至0.0001g),(PVDF的浓度改变,所称取的PVDF溶液的质量亦改变,目的是确保纯PVDF的重量为0.06g左右),滴加3mlNMP溶液,研磨10min,转移到铝箔上,用涂布器涂抹均匀后,在105℃烘烤60min。

4.2 制作扣式电池将烘好的极片放裁片机裁4个平行样及4个空白样,用压片机在20MPA 下将平行样压实,称量并记录下样品质量及空白样质量。

通过小物品通道将样品转移到手套箱内。

按正极钢壳-弹簧片-垫片-样品-3、4滴高倍电解液-隔膜-纯锂片-负极钢壳-封口的顺序制扣式电池。

将完成的扣式电池取出,小物品通道抽真空。

作业指导书文件编号:TJTC/TW/02-003版号:第1版扣电操作规程发布日期:2010.03.01 修订次数:第0次实施日期:2010.03.01 第2页共4页4.3 测试将制作好的扣式电池安装到测试柜夹具上,按公式(1)I=(M5-M6)×M1/(M1+M2+M3+M4*0.09)×0.2×a×1000 (1) M1:样品的质量(g)M2:石墨的质量(g)M3:碳黑的质量(g)M4:PVDF溶液(9%)的质量(g)M5: 切片机上切下的极片质量(g)M6: 切片机上切下的空白极片质量(g)I:充放电电流强度, mA;0.2:充放电倍率,a:样品估计放电比容量;计算充放电电流,充放电制度如下:充放电制度:静置60min恒流充电截止电压4.2V恒压充电 10min静置 5min恒流放电截止电压2.7V4.4 记录结果测试完成后,按公式(2)R=b×1000/(M5-M6)×M1/(M1+M2+M3+M4*0.09) (2) R:放电比容量,mAh/g;b:扣电容量,mAh:;计算出样品实际放电比容量。

扣式电池组装流程

扣式电池组装流程扣式电池组装流程1.把搅拌罐清洁干净,并且烘干。

2.称取PVDF 0.5g和NMP 12g于搅拌罐中,在-0.8bar下真空搅拌20min,至成为无色透明胶装物,。

3.称取Supper-P 0.3g,加入2中,在-0.8bar下真空搅拌20min。

4.称取活性物质9.2g、草酸0.025g、NMP 3g,加入的3中,在-0.8bar下真空搅拌40min。

计算敷料量、浆料固含量、活性物质比例。

5.调整涂布器厚度为0.08-0.10mm。

6.将铜箔长为120*180mm,并用滤纸沾酒精清洗干净铜箔和涂布用玻璃板。

7.在涂布玻璃板上沾几滴酒精,将清洗干净的铜箔平铺在玻璃板上(哑面朝上,亮面朝下),并利用酒精把亮面铜箔沾紧。

8.将涂布器至于铜箔的一端,将一定量配好的浆料至于涂布器与铜箔之间,缓慢均匀的将涂布器由铜箔一端往另一端移动,使浆料均匀的涂布于铜箔上。

9.将涂布好的浆料至于红外灯下烘烤,至完全干燥。

10.将干燥后的极片用裁纸刀把未多余的铜箔切掉,然后使用螺旋测微器测量极片的厚度。

取10个较接近的厚度记录。

11.将对辊机双辊的距离调至0.08-0.10mm。

12.将极片在对辊机压至厚度为0.06-0.07mm。

13.将压好的极片用裁片极裁成直径为1.2cm的小极片。

并用螺旋测微器选取厚度较为接近的小极片16张。

14.将极片至于真空烘箱里,120℃,-0.08MPa下干燥12h。

15.将烘好的小极片冷却至室温,称取并编号记录每一极片的重量,装入盒子中,计算每个极片的敷料量(即活性物质在极片上的重量=(极片重量-Cu箔重量)*活性物质比例)16.将锂片从小前舱中转移到手套箱内。

(在常压状态下打开舱门,前后舱门不能同时打开)17.将装有极片的盒子放入手套箱的小前舱。

(在常压状态下打开舱门,前后舱门不能同时打开)18.然后在小前舱抽放气3次,再将小盒子转移到手套箱内。

19.扣电电池装配:首先把锂片置于负极壳中间,接着滴两滴电解液,接着将隔膜纸覆盖于锂片上(必须完全将锂片覆盖住),再滴一滴电解液,接着将负极片置于隔膜纸中间(必须不能与锂片接触),再滴三滴电解液,然后将两片垫片置于负极片上(垫片也不能与锂片相接触),最后盖上正极壳,将整个电池翻转,置于封口机在800kg·cm2下压置15s,取出电池写上标号,电池就装配完成。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

5.简要流程

准

磨

放

加

放

加

放

放

备

锂

正

电

入

电

入

入

工

片

极

解

极

解

隔

垫

作

壳

液

片

液

膜

圈

加

放

放

放

放

上

电

入

泡

入

负

封

柜

解

锂

沫

垫

极

口

测

液

片

镍

片

壳

试

文件名称

分析测试Байду номын сангаас心

文件类别

模拟电池扣式电池方法 作业指导书

方法作业指导书 版本 1/0 页码 2 / 7

文件编号:BTRTC/ZY/01-020

生效日期:

6.详细步骤及注意事项

文件编号 BTRTC/ZY/01-020 受控状态

扣式电池方法 作业指导书

编制: 审核: 批准: 生效日期:

日期: 日期: 日期:

深圳市贝特瑞新能源材料股份有限公司 分析测试中心

文件名称

分析测试中心

文件类别

模拟电池扣式电池方法 作业指导书

方法作业指导书 版本 1/0 页码 1 / 7

文件编号:BTRTC/ZY/01-020

以免封口时溢出导致电池密封性不好);

极片吸住(应一次到位,避免过多的移动极

片);

5)在极片表面滴加半滴电解液;

6)用塑料镊子夹住隔膜,隔膜边缘顶住电池 壳内部的边缘,慢慢把隔膜往下放,如过极 片和隔膜之间有气泡,则将隔膜膜慢慢夹起 后再慢慢放下,以除去气泡,最后松开镊子, 此时隔膜应在正极壳中心位置(不能偏的太

文件名称

分析测试中心

文件类别

模拟电池扣式电池方法 作业指导书

方法作业指导书 版本 1/0 页码 5 / 7

文件编号:BTRTC/ZY/01-020

生效日期:

13)盖上负极壳,应注意不要导致垫片、泡 14)将剩余的电池装好 沫镍移位

15)使用塑料镊子将电池放在封口机模具上 16)拉下封口机拉杆至最下的位置,此时能 (应注意电池是否全部放在模具凹槽内部, 听到较大的声响 如果不是则会将电池压坏)

6.1 准备工作 6.1.1 模具和相关配件准备 1)扣式电池壳:将电池壳放在瓶子内,加入无水乙醇至将全部电池壳浸泡,将瓶子放入超 声波清洗器上进行超声清洗 15min 以上(数量多可以适当增加超声时间),倒出无水乙醇, 使用干净的无水乙醇冲洗一次,将电池壳放入鼓风干燥箱中(95℃)干燥至无水乙醇全部挥 发(约 4h,将电池壳从瓶中倒出烘烤可以减少烘烤时间),然后将电池壳转至真空干燥箱中 (80℃、真空度 0.1Mpa)烘烤 8h 以上即可拿入手套箱内; 2)垫片:同电池壳的清洗烘干方法; 3)泡沫镍(直径 16mm,厚度 150μm):将泡沫镍剪成电动对辊机可以辊压的尺寸(宽度 150mm 以内),使用电动对辊机将泡沫镍压至 150±5μm(电动对辊机的间隙调为 150μm), 然后使用孔径 16mm 的冲孔机进行冲片,将冲好的泡沫镍按电池壳的清洗烘干方法进行处理, 然后拿入手套箱内; 4)隔膜(直径 19.2mm):使用干净的纸(例称量纸)包住隔膜,使用孔径 19.2mm 的冲孔 机进行冲片,用广口瓶装冲好的隔膜,将广口瓶放入真空干燥箱(80℃、真空度 0.1Mpa) 烘烤 8h 以上即可拿入手套箱内;

文件名称

分析测试中心

文件类别

模拟电池扣式电池方法 作业指导书

方法作业指导书 版本 1/0 页码 4 / 7

文件编号:BTRTC/ZY/01-020

生效日期:

厉害)且极片位置的隔膜全部润湿,无气泡

7)使用塑料镊子夹住垫圈套入正极壳内,注 8)往隔膜上正中间滴加一滴电解液 意不要套的太紧以免造成取出时困难

方法作业指导书 版本 1/0 页码 3 / 7

文件编号:BTRTC/ZY/01-020

生效日期:

1)使用塑料镊子夹起锂片(锂片用不锈钢垫 2)在蓝色盒子上摆放正极壳(摆 4 个左右),

片垫着),使用抛光棒打磨;

也可以一次性全部摆放好,但注意防止粉尘

污染电池壳(用之前可以用洗耳球吹干净);

3)滴加半滴电解液(电解液总量不宜太多, 4)放入极片,并用镊子轻轻按下使电解液将

业程序后方能发证上岗。

8.相关记录 《模拟电池测试原始记录》 BTRTC/ZY/01-018-01 1/0

9.制订修订 9.1 本作业指导书由深圳市贝特瑞新能源材料股份有限公司分析测试技术负责人批准后实

施; 9.2 本作业指导书如有不尽事宜,将随时修订,再呈分析测试技术负责人批准。

文件名称

分析测试中心

9)放入打磨好的锂片,轻轻压一下使锂片被 10)放入泡沫镍,应保证泡沫镍在正中间位 电解液吸住,并调节锂片的位置至正中间(使 置 用镍子压住锂片进行移位)

11)放入 0.5mm 厚的不锈钢垫片,应保证垫 片在正中间位置

12)将垫圈夹走,此时锂片、泡沫镍、垫片 都在电池壳的正中间位置(锂片、泡沫镍、 垫片都不能碰到正极壳,不然会造成电池短 路)

本实验室使用 CR2016 扣式电池壳进行扣式电池的测试。

4.仪器及试剂

4.1 扣式电池壳(CR2016); 4.2 不锈钢垫片(0.5mm) 4.3 泡沫镍; 4.4 封口机; 4.5 手套箱; 4.6 锂片(16*0.6mm); 4.7 隔膜(PP-PE-PP 复合膜,直径 19.2mm); 4.8 电解液(LB5315C 等); 4.9 充放电测试柜及电脑等; 4.10 超声波清洗器

文件类别

模拟电池扣式电池方法 作业指导书

方法作业指导书 版本 1/0 页码 7 / 7

文件编号:BTRTC/ZY/01-020

生效日期:

序号

1

版本号

1/0

制定作业指导书

变更描述

变更日期

2013.10.31

变更人

郭锷明

批准

张庆来

附 表 1 模拟电池测试原始记录

6.1.2 组装前准备

1)在工具盒上放入正极壳、负极壳、泡沫镍、 2)将锂片和磨锂片用的垫片放在干净的纸巾

垫片、隔膜等电池组装所需物品

上面;

3)使用一次性滴管吸取适量的电解液,倒置 4)准备好组装用的盒子; 放在干净的烧杯或盒子上;

文件名称

分析测试中心

文件类别

模拟电池扣式电池方法 作业指导书

6.2 电池组装

生效日期:

1.目的

为了规范本实验室扣式电池方法测试,得到准确可靠的检测结果。

2.适用范围

本作业指导书适用于本实验室扣式电池方法的测试。

3.方法概述

扣式电池(coincell)与模拟电池的原理相同,主要差异在于使用的模具不同,扣式电池 一般由正极壳、负极壳、垫片、泡沫镍(或弹簧片)组成,电池组装好后无需封蜡,使用封 口机封口即可,与模拟电池相比有着密封性好、操作简单等优点。

20)将电池从过渡舱中拿出

21)使用测试柜上的扣式电池夹具将电池夹 22)启动电池 好

7.质量控制 7.1 所使用对检测结果有影响的仪器、设备必须经过计量检定和期间核查,并经常检查其

状态,发现异常及时采取更换、维护等措施,确保对检测结果没有影响。 7.2 所使用的试剂、药品等对检测结果有影响的物品必须进行验收,然后才能使用。 7.3 应对实验室的检测人员进行充分的培训,使之充分掌握本作业指导书及相关制度和作

17)拉起封口机拉杆

18)使用塑料镊子夹出电池,并用纸巾擦拭 电池和封口机模具(如果电池封口无漏液则 可以不擦拭),将电池放在有编号的盒子里

文件名称

分析测试中心

文件类别

模拟电池扣式电池方法 作业指导书

方法作业指导书 版本 1/0 页码 6 / 7

文件编号:BTRTC/ZY/01-020

生效日期:

19)收拾工具、垃圾等