Kanban使用方法

kanban及kanban管理

kanban及kanban管理Kanban(Taiichi Ohno在Toyota(丰田汽车)任副总裁时的系统开发)是一个卡,设计用于防止过量生产并且保证关键部件在每一工艺步骤都有详细说明,反过来定单(Kanban在日语里意为”可视的录制”)。

Kanban过程是一个补充系统,设计用于控制每一生产工序中的产量。

Kanban 是卡片包含所有信息必需做在产品在各个阶段沿它的道路对完成并且哪个零件是需要的在随后过程。

Kanban是个日语名词,表示一种挂在或贴在盛装在制品的容器上或一批零件上的标签或卡片,或流水线上各种颜色的小球或信号灯、电视图象等。

看板是揭示牌,可以作为交流厂内生产管理信息的手段。

看板卡片包含相当多的信息并且可以反复使用。

看板通常是装在透明的长方形乙烯封套中,为得是在工厂环境中保护卡片不受损坏。

常用的看板有两种:生产看板(或生产通知看板)和运送看板(或取货看板).生产看板指在一个工厂内,指示某工序加工制造规定数量工件所用的看板。

运送看板是指后道工序的操作者按看板上所列件号,到前到工序(或协作厂)领取的看板。

Replenishment Kanban是补货看板;补货看板是一种补货的管理方法,现场库存与供应商及第三方物流已形成一条专门的货物供应链的前提下,进行补货看板管理;它根据现场库存的耗用速度与耗用时数量,以及制定的补货点规则,计算出补货的数量和参数,参数包括货品种类规格,补货时间,运货方式,运货地点等,并打印出此补货看板,再将此投入到供应链循环中,快速进行被货;也可以这样认为,补货由看板来进行管理,一旦库存量少于一定水平,便向供应商或第三方物流发出送货指令,及时进行补货,这样可以减少现场库存的货品屯积,甚至实现零库存管理,又能达到满足生产的要求;简单说来……看板就是一种可视的拉动系统,能够方便地在正好对某个物品发生需求的时候传递信息。

当流程工作站之间无法实现连续流动时,通常我们用看板和超市的模式实现拉动式生产。

敏捷项目管理中的Kanban方法解析与应用

敏捷项目管理中的Kanban方法解析与应用敏捷项目管理(Agile Project Management)是一种灵活、迭代式的项目管理方法,旨在提高团队的效率和灵活性。

在敏捷项目管理中,有多种方法和技术可供选择,其中之一便是Kanban方法。

本文将对Kanban方法进行解析,并探讨其在敏捷项目管理中的应用。

一、Kanban方法概述Kanban方法起源于日本汽车制造业,最早由丰田汽车公司引入。

它基于“可视化管理”和“限制工作流程”两个核心概念,其主要目标是通过提高流程的透明性、减少工作的过程性浪费,从而提高整体的生产效率。

Kanban方法采用一种看板系统来管理项目任务。

该看板由多个列组成,每个列代表着任务的不同状态,比如“待办”、“进行中”和“已完成”。

团队成员根据任务的完成情况将其从一列移动到下一列,以实时反映任务的进展。

二、Kanban方法的原则Kanban方法遵循以下几个原则:1. 可视化管理:通过可视化的看板系统,团队成员可以清晰地看到任务的状态和进展情况,从而更好地协调和分配工作。

2. 限制工作流程:Kanban方法强调限制进行中的任务数量,以避免资源过度分散和工作负荷过重,从而确保团队高效运作。

3. 反馈机制:Kanban方法鼓励团队成员在任务完成后进行回顾和反馈,以不断改进工作流程和提高工作效率。

三、Kanban方法在敏捷项目管理中的应用Kanban方法在敏捷项目管理中有如下应用:1. 任务管理与优先级划分:通过Kanban看板,团队成员可以清晰地了解项目的任务和优先级,从而更好地管理和分配任务。

同时,团队成员可以根据任务的重要性和紧急程度进行优先级划分,确保高价值任务得到及时处理。

2. 工作流程控制与优化:Kanban方法可以帮助团队发现工作流程中的瓶颈和问题,及时调整和优化工作流程,提高工作效率和质量。

团队成员可以通过可视化的看板,追踪任务的进展和周期,从而更好地掌控工作状态。

3. 团队协作与沟通:Kanban方法通过可视化的看板和任务拆分,促进团队成员之间的沟通和协作。

KANBAN运用方法

KANBAN运用方式(物料支出、领取)1.目的

*生产线内持有适当的在库,可以将接下来的浪费消除.

-1.禁止整批备料(废除根据生产计划整批备料和物料点数备料)-2.废除由于物料不足、工程内不良发生时进行供料.

-3.谁都能做,且一目了然.

2.方法(以下描述包括仓库到生产车间流动)

-1.从物料架上(超市)取需要的物料时,须将贴付的KANBAN,放入制造KANBAN箱中.

-2.结合KANBAN循环,定时(时间根据需要确定)将KANBAN

回收,放入仓库KANBAN箱中.

(物料员)。

→回收的同时要将上回回收的KANBAN物料补充到货架上.

-3.仓库责任人对回收的KANBAN的物料进行准备,然后将物料放

置在生产置场(必须要贴付KANBAN).

3.规定

-1.物料架上取需要的物料时,一定要将KANBAN放入箱中(生产)→一旦取出去的物料就要在LINE内保管.

-2.根据KANBAN的循环,物料员、仓库KANBAN须遵守指定的时间.

-3.关于回收的KANBAN在下一个循环开始前,一定要将物料准备

好.(仓库)。

应用Kanban循环优化任务管理流程

应用Kanban循环优化任务管理流程概述Kanban是一种任务管理系统,通过可视化和流程优化来提高团队的效能和产出。

本文档将介绍如何应用Kanban循环来优化任务管理流程。

Kanban循环简介Kanban循环是指将任务划分为不同的阶段,并通过看板来可视化任务的状态和流动。

典型的Kanban循环包括待办、进行中和已完成三个阶段。

团队成员可通过移动任务卡片来反映任务的进展。

Kanban循环的优势1. 可视化:Kanban循环通过看板的形式,清晰地展示了任务的状态和流动,使团队成员更容易理解整个任务流程。

2. 限制工作量:每个阶段的任务卡片数量有限,这可以避免任务的过度累积,提高工作效率。

3. 流程优化:通过不断观察任务的流动,团队可以发现并改进瓶颈,提高整体流程效率。

应用Kanban循环的步骤1. 设定看板:根据任务流程,创建相应的看板,并将任务分配到不同的阶段,如待办、进行中和已完成。

2. 协作:团队成员根据任务状态,在看板上移动任务卡片,并及时更新任务进展。

3. 限制任务数量:根据团队的承载能力和工作效率,设定每个阶段的任务数量限制。

如超出限制后,需要优先处理已完成的任务。

4. 观察任务流动:定期观察任务的流动情况,检视是否存在瓶颈,并采取相应的措施优化流程。

5. 持续改进:团队应不断尝试新的优化方法,并及时调整Kanban循环中的任务流程。

总结应用Kanban循环可以优化任务管理流程,提高团队的效能和产出。

通过可视化、限制工作量和流程优化,团队能够更好地理解任务流程,提高工作效率,并持续改进流程。

以上是应用Kanban循环优化任务管理流程的基本内容,希望对您有帮助。

精益生产之看板管理

二、特殊形式看板

名称 彩色乒乓球 容器 方格标识

信号灯

电子看板

说明

应用彩色乒乓球作为信息传递手段

容器本身也可以作为发出信号的工具

在地面或作业台面上画出标识方格明确存放什么零 部件 在墙上设置若干信号灯,某灯开启后即表示需要提 供某种物料 把信息系统引入传统的看板系统

规则二:前工序仅按被后工序领取的物品和数量进行生产 生产数量不能超过看板规定的数量,没有看板不进行生产。 当前工序生产多种零部件时,必须按各看板送达的顺序进 行生产。

规则三:不合格品绝对不能送到后工序

规则四:必须把看板数量减少到最小程度

规则五:通过看板对生产进行的微调

四、看板数量计算

看板数量就是在生产现场实施拉动生产所必须的看板数量。 1、理论基础——订货点理论

1、指示的功能

只按照看板指示的数量进行生产与搬运,这是看板的最基本功能。

2、目视管理的功能 起到物料标识的作用。 自动控制生产过量、搬运过量的作用。 按必要的物品、必要的时间、必要的量进行生产。

3、现场改善的功能

通过看板管理者容易发现异常,并及时采取措施来减少事故发生 及对异常问题的改善。

3.3 工序内看板和工序间领取看板

二、信号看板的使用方法

以冲压工序为例,介绍信号看板的运行方法。

三、信号看板位置计算

三角看板的位置计算和工序内看板数量计算相同:

N DL(1)

C

上图,三角看板位置为?。 材料领取看板的位置计算和工序间领取看板数量的计算相同:

N D (L T TS ) C

上图,材料领取看板位置为?。

3.5 外协领取看板

3.7 看板使用问题

精益咨询辅导公司如何推行使用看板管理Kanban

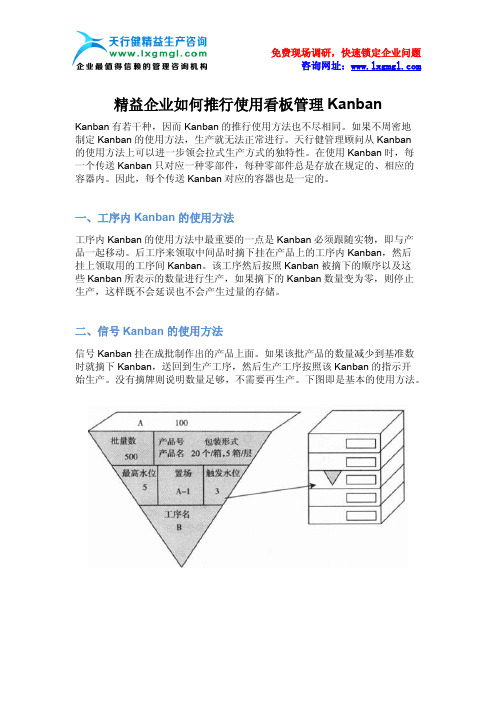

精益企业如何推行使用看板管理KanbanKanban有若干种,因而Kanban的推行使用方法也不尽相同。

如果不周密地制定Kanban的使用方法,生产就无法正常进行。

天行健管理顾问从Kanban的使用方法上可以进一步领会拉式生产方式的独特性。

在使用Kanban时,每一个传送Kanban只对应一种零部件,每种零部件总是存放在规定的、相应的容器内。

因此,每个传送Kanban对应的容器也是一定的。

一、工序内Kanban的使用方法工序内Kanban的使用方法中最重要的一点是Kanban必须跟随实物,即与产品一起移动。

后工序来领取中间品时摘下挂在产品上的工序内Kanban,然后挂上领取用的工序间Kanban。

该工序然后按照Kanban被摘下的顺序以及这些Kanban所表示的数量进行生产,如果摘下的Kanban数量变为零,则停止生产,这样既不会延误也不会产生过量的存储。

二、信号Kanban的使用方法信号Kanban挂在成批制作出的产品上面。

如果该批产品的数量减少到基准数时就摘下Kanban,送回到生产工序,然后生产工序按照该Kanban的指示开始生产。

没有摘牌则说明数量足够,不需要再生产。

下图即是基本的使用方法。

在上表中,信号Kanban挂在栈板第三层,所以实际生产中若第3栈板的产品被取走,则将“三角Kanban”卸下,下达生产指令。

三、工序间Kanban的使用方法工序间Kanban挂在从前工序领来的零部件的箱子上,当该零部件被使用后,取下Kanban,放到设置在作业场地的Kanban回收箱内。

Kanban回收箱中的工序间Kanban所表示的意思是“该零件已被使用,请补充”。

现场管理人员定时来回收Kanban,集中起来后再分送到各个相应的前工序,以便领取需要补充的零部件。

四、外协Kanban的使用方法外协Kanban的摘下和回收与工序间Kanban基本相同。

回收以后按各协作厂家分开,等各协作厂家来送货时由它们带回去,成为该厂下次生产的生产指示。

kanban系统课件

© All Rights Reserved

信号kanban

取料 kanban

3

4

批量加工工序

信号kanban

1

2

取料 kanban 生产 kanban 信号l kanban

© All Rights Reserved

紧急kanban流程

红色kanban收集箱

!

小红旗

亮灯

© All Rights Reserved

取料kanban如何循环

供应商将零件送到客户工厂 工厂操作工在使用该批零件第一个(或用空)时拿出取货看板 操作工把看板放入附近的邮箱 巡查员收集各邮箱中的看板 kanban集中至超市kanban收集箱内 配送人员从超市补充材料到生产线,同时取出超市零件容器中 的kanban(kanban交换) 7. 将kanban集中后送到分选室 8. 自动分拣机把不同供应商的看板放入各自的盒子里 9. 司机(供应商)在送完零件后,到分拣室拿回自己的看板并带 回 10.回到供应商处后,司机把看板放入收集箱,以便后续分拣 1. 2. 3. 4. 5. 6.

出货窗口时间与看板拉动

© All Rights Reserved

Kanban模拟游戏

宝马I(B1)

林肯I(2)

宝马II(B2)

林肯II(L1)

© All Rights Reserved

What Signals the Customer Pull?

KANBAN的形式

•空容器

卡片 收集箱

• 指定区域

•

临时性看板

– 根据MRP排程的输入启动生产或取货

© All Rights Reserved

看板的种类

流程内 生产看板 信号 流程间 取货看板 供应商

了解并应用敏捷开发中的Kanban方法

了解并应用敏捷开发中的Kanban方法敏捷开发是一种以快速适应变化为核心的软件开发方法。

在敏捷开发中,有许多不同的方法和工具可供选择,其中之一就是Kanban方法。

Kanban方法源于日本的生产管理理论,它强调通过可视化管理来提高工作流效率和质量。

本文将对Kanban方法进行了解和应用,以帮助读者更好地理解并应用该方法。

一、什么是Kanban方法Kanban是一种基于看板(board)的项目管理方法。

看板是一个图形化的展示面板,用于可视化整个项目的进度和任务分配情况。

Kanban方法通过限制任务数量、优化工作流和持续改进来提高团队的工作效率。

Kanban方法的核心原则包括:1. 可视化:通过看板来展示整个项目的进度和任务分配情况,使团队成员清晰了解任务状态。

2. 限制工作在制品数量:通过设定任务的数量限制,避免过载和资源浪费,同时增强团队对任务的聚焦和敏捷性。

3. 管理流程:通过建立明确的工作流程,包括任务的创建、分配、执行、测试和完成,帮助团队可视化任务的每个阶段。

4. 持续改进:通过定期回顾和改进工作流程和任务分配方式,不断优化团队的工作效率和质量。

二、应用Kanban方法的步骤以下是应用Kanban方法的一般步骤:1. 确定项目的范围和目标:明确项目的具体需求和目标,为后续的任务分配和管理奠定基础。

2. 创建看板:根据项目需求,创建一个看板来显示任务的不同状态,例如待办、进行中和已完成。

3. 划分任务:将项目需求和目标划分为不同的任务,并将其添加到看板的待办列表中。

4. 添加任务限制:设定每个状态下任务的数量限制。

例如,限制进行中的任务数量不超过3个,以确保团队的工作焦点和敏捷性。

5. 公开看板信息:确保整个团队都能够访问和理解看板上的信息,以促进团队协作和沟通。

6. 执行任务:团队成员根据任务的优先级和限制,领取并执行任务。

一旦任务完成,将其移动到已完成列表。

7. 持续改进:定期回顾和改进工作流程,根据团队的经验和反馈进行调整和优化。

看板的作用及其使用规则

看板的作用及其使用规则一、引言看板(Kanban)是一种源自于日本的管理方法,最初是由丰田汽车公司引入的。

看板可以被定义为一种可视化的工具,用于管理和控制生产流程中的物料和信息流。

它可以帮助团队更好地组织工作,提高效率和质量。

二、看板的作用1. 可视化看板通过可视化的方式展示了整个生产过程中的物料和信息流动情况,使得团队成员可以更清晰地了解整个流程,从而更加高效地协作。

2. 限制投入看板通过限制投入来控制生产过程中的工作量。

在一个固定的时间段内只能完成固定数量的任务,这样就可以避免过度投入导致资源浪费或者质量下降。

3. 管理存货看板可以帮助管理存货,并确保库存水平始终保持在最佳状态。

通过实时监控库存水平和订单需求,可以及时调整生产计划以满足客户需求。

4. 提高效率看板可以帮助团队更好地组织工作,使得任务分配更加合理化、协同更加顺畅、交付更加及时。

这些都有助于提高生产效率和质量。

5. 改善流程看板可以帮助团队识别生产过程中的瓶颈,从而改善流程。

通过实时监控生产过程中的物料和信息流动情况,可以及时发现问题并采取措施加以解决。

三、看板的使用规则1. 看板必须可视化看板必须是一种可视化的工具,它应该能够清晰地展示整个生产过程中的物料和信息流动情况。

这样才能帮助团队更好地协作,提高效率和质量。

2. 看板必须限制投入看板通过限制投入来控制生产过程中的工作量。

在一个固定的时间段内只能完成固定数量的任务,这样就可以避免过度投入导致资源浪费或者质量下降。

3. 看板必须管理存货看板可以帮助管理存货,并确保库存水平始终保持在最佳状态。

通过实时监控库存水平和订单需求,可以及时调整生产计划以满足客户需求。

4. 看板必须提高效率看板可以帮助团队更好地组织工作,使得任务分配更加合理化、协同更加顺畅、交付更加及时。

这些都有助于提高生产效率和质量。

5. 看板必须改善流程看板可以帮助团队识别生产过程中的瓶颈,从而改善流程。

通过实时监控生产过程中的物料和信息流动情况,可以及时发现问题并采取措施加以解决。

看板方式和技巧

看板(Kanban)是一种基于可视化的项目管理方法,它通过使用看板板(Kanban Board)来帮助团队更有效地规划和监控工作流程。

看板方法的核心在于其可视化、限制在制品(WIP)、持续改进和拉动系统。

以下是一些看板方式和技巧:1. 可视化工作流程:- 将工作流程分解成不同的阶段或步骤。

- 使用不同的颜色或图标来表示不同的工作项类型。

- 将工作项(如任务、用户故事、问题等)以卡片的形式放在看板板上。

2. 限制在制品(WIP):- 为每个工作阶段设置在制品数量上限,以避免过度工作和瓶颈。

- 通过限制在制品,迫使团队专注于完成当前任务,而不是并行处理多个任务。

3. 使用拉动系统:- 工作项从左到右移动,代表从待办状态到完成状态。

- 只有当团队准备好处理下一个工作项时,才从队列中取出新的工作项。

4. 定期回顾和改进:- 定期回顾看板板的运作情况,识别瓶颈和改进点。

- 根据团队反馈和数据分析,调整工作流程和看板设置。

5. 使用迭代和增量方法:- 将大型任务分解成小的、可管理的部分,逐步完成。

- 每完成一部分,就将其从看板板上移除,并更新进度。

6. 沟通和协作:- 看板板应该放在团队可见的位置,以便所有成员都能随时查看。

- 通过看板板上的信息,促进团队成员之间的沟通和协作。

7. 定制看板板:- 根据团队的具体需求和流程,定制看板板的布局和规则。

- 可以使用电子看板板软件,如Trello、Jira、Asana等,来适应远程工作或更大规模的项目。

8. 培养团队习惯:- 培养团队成员定期更新看板板的习惯。

- 鼓励团队成员在完成任务后立即更新看板板,以保持信息的准确性。

9. 监控和报告:- 定期监控看板板的流动情况,以评估项目进度和团队效率。

- 使用看板板上的数据来生成报告,向管理层或利益相关者汇报项目状态。

通过运用这些看板方式和技巧,团队可以更有效地管理项目,提高工作效率,减少浪费,并持续改进工作流程。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

19

19

かんばんの管理方法 How to Delivery Kanban for Module Supply

Preconditions:

1. Prepare 5 sets modules in advance to insure line running smoothly. Prepare 5 sets modules for SC module at SUB workstation in advance. Prepare 5 sets modules for each configuration of SU module at SUB workstation in

Kanban post

Put Kanban which shows the next requirement to Kanban post on shelf.

SU parts use Card Kanban, it will guide what should be delivered next time.

C-SS

Apply to SC Small Parts(Screw, Clamp, Ring, Tether).

1F 部品保管場

3F/4F Self-supply Area

3F/4F 組立工程

納入荷姿 Box

荷姿変換

Mizusumashi

WoodenBoard

Empty container

Operator

Kanban ②post

11

11

PRP(SC & SU)

Apply to Big Packing Parts.

1F 部品保管場

納入荷姿 Pallet

Mizusumashi

P&M distribution Method Explanation

2/3/4 F 捆包工程

Kanban ①post

12

12

P&M distribution Method Explanation

Kanbanを使う方法

Main

CRC

Mizusumashi

BRB Kanban

Self-supply ( screw,clamp,ring,tether )

部

部

品

品

部

部

部

品

品

品

Kanban

SRS(e.g. Tray ,Top Cover etc.)

17

17

Kanban ⑤ Sub Line

Sub

Frame

1 (SRS) Shelf Replace Shelf 2 (CRC) Container Replace Container 3 (BRB) Box Replace Box 4 (PRP)Pallet Replace Pallet 5 (SS)Self-Supply

C-SRS C-CRC C-BRB C-PRP C-SS

Kanban Summary 1F W/H 倉庫

W/H ←→ PC PC Area

PC←→SUB

かんばんの管理方法

Production Area SUB Line

SUB←→Main

Main Line

Collect Kanban

PC←→Main

Kanban flow Material flow

0

0

Kanban Example

Operator will fetch parts according to usage quantity from Self-supply shelves beside the line.

13

13

Kanban ① 1F W/H

W/H

Packing

1F

Supplier

Pull

VMI W/H

Kanbanを使う方法

ML Production Order

<供应商>

零件 加工

Kitting

SUB

看板

看板

ML

Configuration A

看板

看板

Configuration B

Kanban was made according to “Order” beforehand. Three kinds orders mush keep accordant with each other.

10

10

U-BRB

Apply to SU Small Parts.

P&M distribution Method Explanation

1F 部品保管場

納入荷姿 Box

3F/4F PC

荷姿変換

3F/4F 組立工程

Mizusumashi

Small Parts Containers

Wooden Board

Apply to Medium Modules

3F/4F SUB

P&M distribution Method Explanation

Mizusumashi

3F/4F ML

Container

Kanban is attached to container.

Empty Container

9

9

C-BRB

MizusumasSRS

Apply to Big SC Modules

3F/4F SUB

専用台車

P&M distribution Method Explanation

3F/4F ML

Big SC Modules use shelf-Kanban(Kanban is bound to Shelf ).

Kanban for Unique parts have a mark as U to distinguish from Kanban for common parts.

1

1

NOTATION: SC. SU. P&M

Stand for

Summary

Station Common. Station Unique. Parts and Modules

WoodenBoard

Empty container

WoodenBoard

Empty container

CRC Frame

Tool Shelf

SRS(e.g. Tray )

SRS

SRS

16

16

Kanban ④

PC Main Line

PC

1F

PC area

Supplier

Pull

Pull

VMI W/H

Two or more kinds of SC Modules may share one shelf at one ML workstation.

Mizusumashi

Empty Shelf

5

5

U-SRS

Apply to Big SU Parts 1F

部品保管場

荷姿変換

専用台車

3F/4F 組立工程

advance.

2. Increase commonality by switch SU module to SC module. This method apply to the modules in which most parts are common except labels

Kanban ②post

15

15

Kanban ③ PC

SUB Line

PC

1F

PC area

Supplier

Pull

Pull

VMI W/H

Kanbanを使う方法

SUB CRC

BRB

Self-supply ( screw,clamp,ring,tether )

WoodenBoard

Empty container

SU modules use Card Kanban, it will guide what should be delivered next time.

Mizusumashi

Empty Shelf

7

7

C-CRC/U-CRC (SC & SU)

Apply to Medium Parts 1F

部品保管場

納入荷姿 Box

P&M distribution Method Explanation

3F/4F PC

Mizusumashi

3F/4F 組立工程

荷姿変換

Container

Kanban ②post Kanban is attached to container.

Empty Container

8

8

C-CRC/U-CRC (SC & SU)

1 (SRS) Shelf Replace Shelf 2 (CRC) Container Replace Container

U-SRS U-CRC

3 (BRB) Box Replace Box 4 (PRP)Pallet Replace Pallet

U-BRB U-PRP

3

3

C-SRS

Apply to Big SC Parts

Tool Shelf

Main Line

Kanbanを使う方法

Main

CRC(Apply to Medium Modules)

SRS(Apply to Big Modules. e.g. MSI,Exit-2,Dup)

Mizusumashi

Kanban

SUB

WoodenBoard Empty container