自动插件机PCB设计要求

自动插件PWB设计参考及检查标准-11

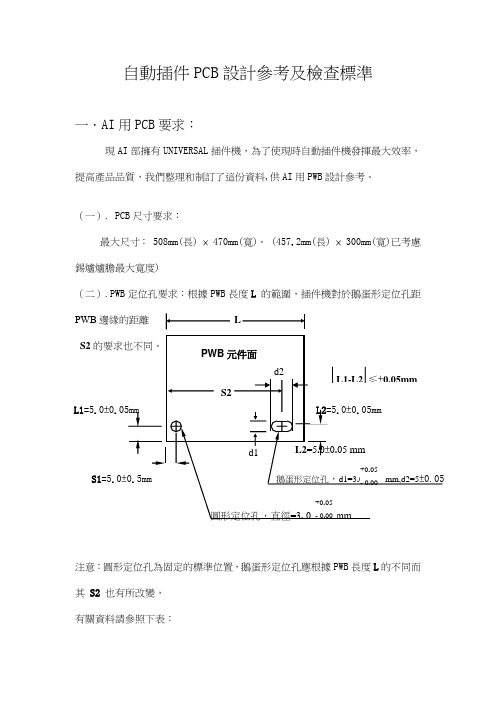

自動插件PCB設計參考及檢查標準一〃AI用PCB要求:現AI部擁有UNIVERSAL插件機,為了使現時自動插件機發揮最大效率,提高產品品質,我們整理和制訂了這份資料,供AI用PWB設計參考。

(一). PCB尺寸要求:最大尺寸: 508mm(長) × 470mm(寬)。

(457.2mm(長) × 300mm(寬)已考慮錫爐爐膽最大寬度)(二).PWB定位孔要求:根據PWB長度L的範圍,插件機對於鵝蛋形定位孔距PWB邊緣的距離注意:圓形定位孔為固定的標準位置,鵝蛋形定位孔應根據PWB長度L的不同而其S2 也有所改變,有關資料請參照下表:另外,當PWB定位孔過多,生產時容易造成PWB取放板方向混淆。

故設計PWB時,只須在該PWB長邊上設計一組定位孔(左邊圓形定位孔+右邊鵝蛋形定位孔)。

(三). 自動插件機元件引腳直徑範圍為: 0.38mm-0.81mm因此,自動插件機可插以下元件:1. 1/16W、1/8W、1/4W 電阻2. 色環電容3. 0.6mm跳線4. 二極體5. 色環電感(四). Universal 臥式插件機元件跨度C的範圍: 5.0mm-20.0mmUNIVERSAL JUMPER WIRE 機跨度C的範圍:5.0mm—33.0mmUNIVERSAL插件機的跨度是連續可變的;因此不再要求元件跨度C設計成5. 0mm、7.5mm等統一尺寸。

設計元件跨度必須同時考慮到元件體長度L,如果L過長,插件機容易打傷元件體或打斷元件引腳,損壞插件機刀具,同時對排料機要求非常嚴格。

如果跨度C過大,插件機速度會降低,插件時易掉件(插件機刀具夾不牢)、元件易浮腳。

目前AI部插件最多的是5.0mm跨度,5.0mm跨度的元件在插件時比較容易出現拱起、損傷元件等壞機;故建議將AI插件元件的最小跨度定為6.0mm,以求大幅度降低壞件率。

根據不同元件,我們定出以下標準:最小跨度的推算:一般元件=MAX L+1.3mm二極體、色環電感=MAX L+2.8mm(五). 元件孔徑要求:現時PWB 供應商工藝品質控制不是很好,如果再加上元件孔徑過小,就不符合插件機的插件要求,那將會極大的增加AI 插件的壞件率,需要增加大量人手去彌補(檢查員檢查和補件)。

PCB设计要求(手工插件)

贴片板的尺寸尽量掌握在长度 100-300mm 之间,插件板的尺寸必尽量掌握在长度 50-330mm 之 根本原则在进展印制板设计时,应考虑本标准所述的四个根本原则。

1.1 电气连接的准确性印制板设计时,应使用电原理图所规定的元器件,印制导线的连接关系应与电原理图导线连接关系相全都,印制板和电原理图上元件序号应一一对应。

注:如因构造、电气性能或其它物理性能要求不宜在印制板上布设的导线,应在相应文件〔如电原理图上〕上做相应修改。

1.2 牢靠性和安全性印制板电路设计应符合电磁兼容和电器安规的要求。

1.3 工艺性印制板电路设计时,应考虑印制板制造工艺和电控装配工艺的要求,尽可能有利于制造、装配和修理,降低焊接不良率。

1.4 经济性印制板电路设计在满足使用的安全性和牢靠性要求的前提下,应充分考虑其设计方法、选择的基材、制造工艺等,力求经济有用,本钱最低。

1 技术要求 1.1印制板的选用1.1.1 印制电路板的层的选择一般状况下,应中选择单面板。

在构造受到限制或其他特别状况下,可以选择用多层板设计。

1.1.2 印制电路板的材料和品牌的选择1.1.2.1 双面板应承受玻璃纤维板FR-4、CEM-3,CEM-22F ,单面板应承受半玻纤板CEM-11.1.2.2 印制板材料的厚度选用 1.6mm ,双面铜层厚度一般为 0.5 盎司,大电流则可选择两面都为 1 盎司, 单面铜层厚度一般为 1 盎司。

特别状况下,假设品质可以得到确保,可以选择其他厚度的印制板。

1.1.2.3 印制板材料的性能应符合企业标准的要求。

1.1.3 印制电路板的工艺要求双面板原则上应当是喷锡板〔除含有金手指的遥控器板和显示板外〕,单面板原则上假设有机插或贴片工艺原则上也必需是喷锡板〔或辘锡〕,以防止焊盘上的抗氧化膜被破坏且储存时间较长后引起焊接质量受到影响,在相关的技术文件的支持下,可承受抗氧化膜工艺的单面板。

1.2 自动插件和贴片方案的选择双面板尽可能承受贴片设计,单面板尽可能承受自动插件方案设计,应避开同一块板既承受贴片方案又同时承受自动插件方案设计,以免铺张设备资源。

插件机PCB板设计规范标准

插件机PCB板设计规8PCB板要求和物料要求8.1 电插PCB设计要求✧围本标准规定了采用自动插件机进行电子组装的电子产品在进行印制电路板(以下简称印制板)设计时应遵循的技术规。

本标准适用于采用自动插件机印制板的设计。

✧引用标准下列标准所包含的条文,通过在本标准中引用成为本标准的条文,本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准的最新版本的可能性。

✧要求8.1.1 印制板的外形1. 印制板外形应为长方形或正方形;单板生产最大尺寸为:380mm×380mm(公司通用最大尺寸:330mm×250mm),最小尺寸为:50mm×50mm;双板生产最大尺寸为:330mm×180mm。

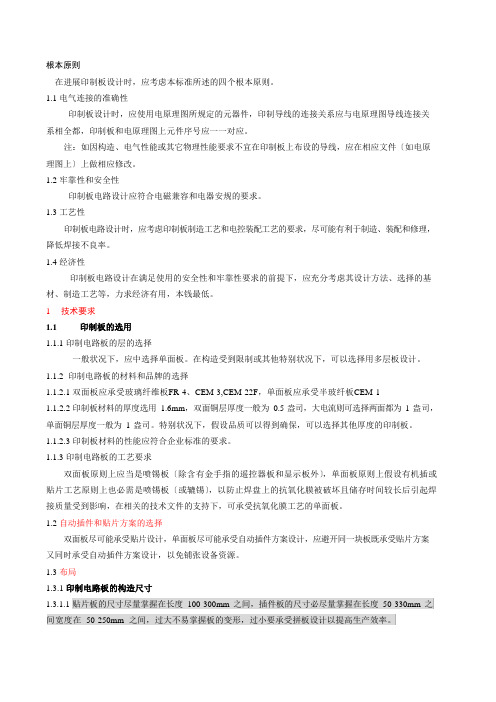

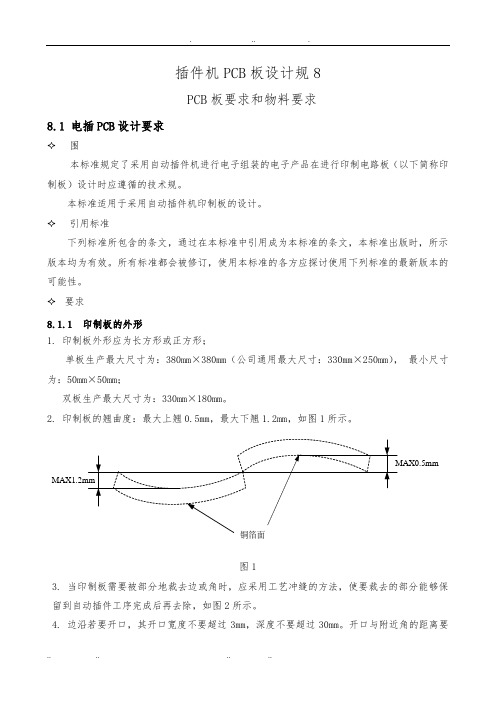

2. 印制板的翘曲度:最大上翘0.5mm,最大下翘1.2mm,如图1所示。

图13. 当印制板需要被部分地裁去边或角时,应采用工艺冲缝的方法,使要裁去的部分能够保留到自动插件工序完成后再去除,如图2所示。

4. 边沿若要开口,其开口宽度不要超过3mm,深度不要超过30mm。

开口与附近角的距离要大于35mm ;同一边上不要超过5个开口;尽量避免在长边上开口;如图3所示。

MAX3mm图2 图38.1.2 印制板的插机定位孔1. 采用电插的印制板应在最长的一条边(拼板后)上设置两个电插定位孔。

如图4所示(元件面)。

孔径要求直径为3.5mm 。

(可以用螺丝孔做为定位孔)L 0.15.0 0.1Min3.0图42. 两定位孔的中心轴连线平行于最长边,方便生产时固定PCB ,且距离最长边不要太远,一般5mm 左右。

定位孔周围从孔边向外至少 3mm 围应覆铜箔以增加板的机械强度。

8.1.3 印制板的非电插区1. 在非电插区布置的元件(其插孔在此区)不适用于电插机。

2. 对于卧插元件及立插元件,其非电插区(定位盲区和边缘盲区)为图5所示画有剖线的区域。

(即定位孔中心到电插件元件的本体距离要大于7MM 才能电插)图58.2物料要求8.2.1 元件的插孔1. 元件插孔中心连线的平行度或垂直度如图7所示。

AI插件PCB设计规范最新版本

编号发出日期文件版本Ver 1.0 页数共1 页标题AI插件PCB设计规范拟制审核批准1.目的为降低人工成本压力,提升机器质量,针对使用AI插件的PCB设计做出规范和标准化,以满足AI插件工艺的要求,特制定本规范。

2.适用范围本标准规定了采用自动插件机进行电子组装的电子产品在进行印制电路板设计时应遵循的技术规范。

本标准适用于采用自动插件机印制板的设计。

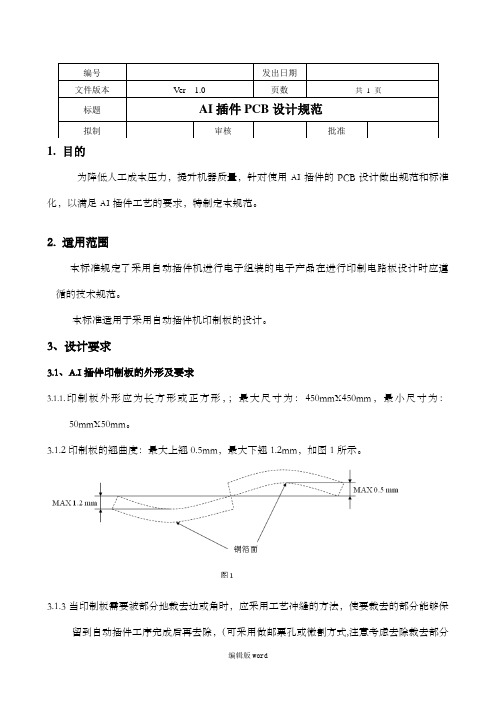

3、设计要求3.1、A.I插件印制板的外形及要求3.1.1.印制板外形应为长方形或正方形,;最大尺寸为:450mmX450mm,最小尺寸为:50mmX50mm。

3.1.2印制板的翘曲度:最大上翘0.5mm,最大下翘1.2mm,如图1所示。

3.1.3当印制板需要被部分地裁去边或角时,应采用工艺冲缝的方法,使要裁去的部分能够保留到自动插件工序完成后再去除,(可采用做邮票孔或微割方式,注意考虑去除裁去部分的方便性)如图2所示。

3.1.4 边沿若要开口,其开口宽度不要超过3mm,深度不要超过30mm。

开口与附近角的距离要大于35mm;同一边上不要超过5个开口;尽量避免在长边上开口;如图3所示。

3.2 印制板的插机定位孔3.2.1.采用AI插件的印制板应在最长的一条边上设置主副两个电插定位孔。

如图4所示(元件面)。

其中左下角为主定位孔,孔径为Ø4.0mm;右下角为副定位孔,其孔径尺寸应为Ø4.0mm的鹅蛋形定位副定位孔主定位孔3.2.2两定位孔的中心轴连线平行于最长边,离最长边的距离为5.0±0.1mm,主定位孔与左边的距离为5.0±0.1mm,副定位孔孔边与右边的距离应不小于3.0mm,定位孔周围从孔边向外至少2mm范围内应覆铜箔以增加板的机械强度。

3.2.3主副两定位孔的中心距L的优选系列为:290mm、235mm、350mm,误差为±0.1。

3.2.4 AI插件PCB定位孔在元件面标记符号图中用方框标示。

AI自动插件机元件及PCB板设计要求

AI自动插件机元件及PCB板设计要求自动插件立式元件设计参考一.立式元件插件机可插元件:立式元件插件机可插两脚和三脚元件,如LED 、微调电位器、微调电容、小型开关、轴向元件、三极管、电容、电感、晶振、SIP 包装等。

二:立式元件要求 1.元件来料必须有编带:2.元件外形尺寸要求 A.两脚元件三.元件密度要求:在进行插件时,如果元件间的密度过大,会令已插入的元件被正要插入的元件碰松(掉).或正要插入的元件被已插入的元件碰飞,这样会造成过多的插件不良。

因此元件的密度在情况允许下应不要过密。

注:MIN(r1,r2)表示取r1和r2中最小的值,例r1=3.0,r2=5.0,则MIN(r1,r2)=3.0四.立式元件孔位要求平行或垂直(偏差不超过0.05mm,同卧式元件要求一样)五.元件极向要求对于有极性的立式元件,如三极管、二极管、电解电容、LED 等,要求极性方向一致,(通常规定X 方向元件负极向左,Y 方向元件负极向上)。

否则自动插件机生产效率降低,编制插件机程序困难,浪费插件机站位(如果方向不一致,同一种元件要占用2个站位,若方向一致,只需一个站位),而且人手补件时较难辨认极性,容易插反. * 此点对于人手插件PCB设计同样适用六. PCB 元件孔跨度C(C1)的要求.七X 方向元件负极全部向左 Y 方向元件负极全部向上 GOOD 极性不统一:负极向左向右向上向下均有 NO GOODD1:元件脚直径 D2:元件孔直径请注意:此孔径比较大,如果用人手插件,会产生浮脚、锡点不良等质量问题。

因此在设计时应明确该元件是手插还是机插。

八. 增加白油保护层如果PCB 铜皮面线路较密,自动插件时容易造成元件与相邻铜皮短路,因此在设计PWB 时应在元件焊盘加白油保护.请注意立式元件的弯脚与卧式元件的弯脚不一样,其元件的弯脚是向两边呈45°弯曲成形的。

其白油层请参考以下图示一:1W,1/2W,1/4W,1/6W,1/8W电阻、1N41418、1N4007二极管和1W以下的稳压管(包括1W)二:卧式元件及输入编带要求A:编带辐度差:42.00mm(±1.00mm)B:元件引线距离(元件间距):5.0mmC:最大允许引线伸出编带外长度:1.0mmD: 元件引线直径:0.41-0.81mmE:元件体直径:最大5.0mmF:元件引线平直度容差:±0.5mmG:元件跨距: 5.08-20.00mm三 PCB设计要求3.1一块拼版PCB上如AI元件小于20PCS以下,一般不考虑作AI处理。

印制板的设计规范(一)(自动插件篇)V02

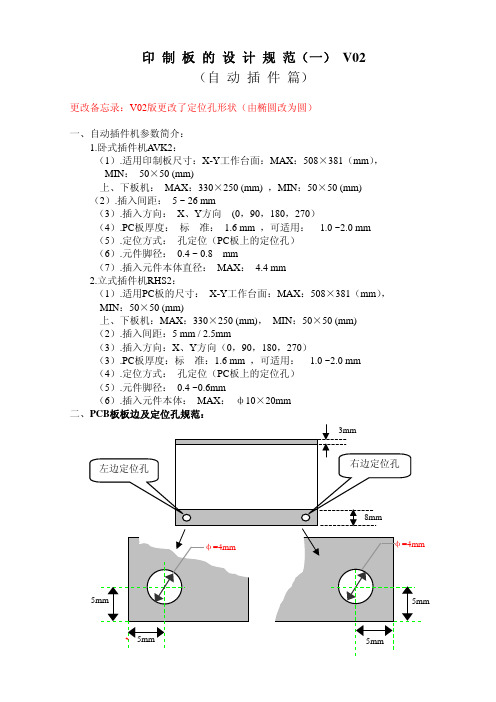

印制板的设计规范(一) V02(自动插件篇)更改备忘录:V02版更改了定位孔形状(由椭圆改为圆)一、自动插件机参数简介:1.卧式插件机A VK2:(1).适用印制板尺寸:X-Y工作台面:MAX:508×381(mm),MIN: 50×50 (mm)上、下板机: MAX:330×250 (mm) ,MIN:50×50 (mm) (2).插入间距: 5 ~ 26 mm(3).插入方向:X、Y方向(0,90,180,270)(4).PC板厚度:标准: 1.6 mm ,可适用: 1.0 ~2.0 mm(5).定位方式:孔定位(PC板上的定位孔)(6).元件脚径: 0.4 ~ 0.8 mm(7).插入元件本体直径: MAX: 4.4 mm2.立式插件机RHS2:(1).适用PC板的尺寸: X-Y工作台面:MAX:508×381(mm),MIN:50×50 (mm)上、下板机:MAX:330×250 (mm), MIN:50×50 (mm)(2).插入间距:5 mm / 2.5mm(3).插入方向:X、Y方向(0,90,180,270)(3).PC板厚度:标准:1.6 mm ,可适用: 1.0 ~2.0 mm(4).定位方式:孔定位(PC板上的定位孔)(5).元件脚径: 0.4 ~0.6mm(6).插入元件本体: MAX:ф10×20mm二、PCB板板边及定位孔规范:说明:上下各留3mm 和8mm 的工艺边,上下工艺边可以根据实际PCB 板位置决定是否需要增加;定位孔的尺寸及位置要求如图所示。

三、自动插件死区:1.板边死区:2.定位孔周围的死区:四、相邻元件的安全距离:1.元件面:两相邻元件的本体之间应间隔0.5mm.2.焊点面:元件脚与元件脚间不会短路。

五、PCB 板孔径:PCB 板孔径由所插元件的引脚直径决定,其关系如下表: (参考公式:PCB 上的打孔直径=元器件引脚直径(单位:mm )+0.4 mm)引脚直径(mm ) PCB 板孔径(mm )0.80±0.05 1.2 0.60±0.05 1.0 0.50±0.05 0.9 0.40±0.05 0.8 +0.1 -0+0.1 -0+0.1 -0+0.1 -0注:立式机台只能插0.6mm 引脚直径的元件。

AI插件PCB设计规范

编号发出日期文件版本Ver 1.0 页数共1 页标题AI插件PCB设计规范拟制审核批准1.目的为降低人工成本压力,提升机器质量,针对使用AI插件的PCB设计做出规范和标准化,以满足AI插件工艺的要求,特制定本规范。

2.适用范围本标准规定了采用自动插件机进行电子组装的电子产品在进行印制电路板设计时应遵循的技术规范。

本标准适用于采用自动插件机印制板的设计。

3、设计要求3.1、A.I插件印制板的外形及要求3.1.1.印制板外形应为长方形或正方形,;最大尺寸为:450mmX450mm,最小尺寸为:50mmX50mm。

3.1.2印制板的翘曲度:最大上翘0.5mm,最大下翘1.2mm,如图1所示。

3.1.3当印制板需要被部分地裁去边或角时,应采用工艺冲缝的方法,使要裁去的部分能够保留到自动插件工序完成后再去除,(可采用做邮票孔或微割方式,注意考虑去除裁去部分的方便性)如图2所示。

3.1.4 边沿若要开口,其开口宽度不要超过3mm,深度不要超过30mm。

开口与附近角的距离要大于35mm;同一边上不要超过5个开口;尽量避免在长边上开口;如图3所示。

3.2 印制板的插机定位孔3.2.1.采用AI 插件的印制板应在最长的一条边上设置主副两个电插定位孔。

如图4所示(元件面)。

其中左下角为主定位孔,孔径为Ø4.0mm ;右下角为副定位孔,其孔径尺寸应为Ø4.0mm 的鹅蛋形定位3.2.2两定位孔的中心轴连线平行于最长边,离最长边的距离为5.0±0.1mm ,主定位孔与左边的距离为5.0±0.1mm ,副定位孔孔边与右边的距离应不小于3.0mm ,定位孔周围从孔边向外至少 2mm 范围内应覆铜箔以增加板的机械强度。

3.2.3主副两定位孔的中心距L 的优选系列为:290mm 、235mm 、350mm ,误差为±0.1。

3.2.4 AI 插件PCB 定位孔在元件面标记符号图中用方框标示。

AI插件机PCB设计规范要求

AI插件机PCB设计规范要求

一、PCB板材要求

1、 PCB板材厚度为 1.6mm,且导电性能要达到高频信号传输的要求;

2、PCB板材的表面经过喷镀耐酸碱处理,并具有很强的耐腐蚀性;

3、PCB板材在结构布局上应确保所需元件的布局空间,并需要考虑

到流线型布局原则;

4、PCB板材结构形状尽量采用矩形,圆形等常规形状,如果需要采

用其他形状应事先经过分析与设计;

二、PCB尺寸及定位要求

1、PCB尺寸应根据具体设计要求确定,尽可能的缩小尺寸,减少冗

余空间;

2、PCB定位孔的位置必须准确,最好采用多个定位孔的形式,以确

保定位的精度;

3、PCB定位孔的尺寸应有效的防止安装后的杂物污染,最好采用圆

孔的形式;

4、PCB定位孔的数量应根据具体的电路设计情况决定,但一般最少

应设置2个定位孔

三、PCB焊接孔要求

1、PCB焊接孔的形状应采用圆孔的形式,防止焊接过程中因孔形状

不标准而产生焊接不良的现象;

2、PCB焊接孔的尺寸应符合焊接工艺要求,最好采用两侧相同尺寸的形式;

3、PCB焊接加工后,需要确保其表面光滑,无毛刺,以确保PCB表面的美观;

4、PCB焊接孔的位置应考虑和其他焊接元件的位置关系,以免在最终安装过程中,出现上下或左右方向的偏差。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1. 范围

本标准规定了采用自动插件机进行电子组装的电子产品在进行印制电路板(以下简称印制板)设计时应遵循的技术规范。

本标准适用于采用自动插件机印制板的设计。

2. 引用标准

下列标准所包含的条文,通过在本标准中引用成为本标准的条文,本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准的最新版本的可能性: 3. 要求

3.1 印制板的外形:

3.1.1 印制板外形应为方形,最大尺寸为:450mmX450mm , (如果要插对窗设计宽为

200MM*350MM 为佳)

3.1.2 印制板的翘曲度:最大上翘1.5mm ,最大下翘1.0mm ,如图1所示。

3.1.3 当印制板需要被部分地裁去边或角时,应采用工艺冲缝的方法,使要裁去的部分能够保留

到自动插件工序完成后再去除,如图2所示。

3.1.4 边沿若要开口,其开口宽度不要超过3mm ,深度不要超过3.0mm 。

开口与附近角的距离要

大于3.5mm ;同一边上不要超过5个开口;尽量避免在长边上开口;如图3所示。

图2

图 1

圆孔

图 3

MAX 3 mm

3.2

印制板的插机定位孔

3.2.1 采用电插的印制板应在最长的一条边上设置主副两个电插定位孔。

如图4所示(元件

面)。

其中左下角为主定位孔,孔径为Ø3.5mm ;右下角为副定位孔,其孔径尺寸应为Ø3.5mm 的鹅蛋形定位孔或圆孔。

3.2.2 两定位孔的中心轴连线平行于最长边,主定位孔与左边的距离为5.0±0.1mm ,副定位孔孔

边与右边的距离应不小于3.0mm ,定位孔周围从孔边向外至少 2mm

范围内应覆铜箔以增加板的机械强度。

3.2.3 主副两定位孔的中心距L 的优选系列为:290mm 、235mm 、350mm 。

3.2.4 电插定位孔在元件面标记符号图中用方框标示。

3.3 印制板的非电插区

3.3.1 在非电插区内布置的元件(其插孔在此区内)不适用于自动插机。

3.3.2 对于卧插元件,其非电插区(定位盲区和边缘 盲区)为图5所示画有剖线的区域。

3.3.3 对于立插元件,其非电插区为图6所示画有剖线的区域。

3.3.4 为防止工装、夹具等损伤印制板边沿的印制线,应避免在印制板边沿3mm 范围内布宽度

1mm 以下的电路走线。

图 4 5.0±0.1 Min 3.0

元件的插孔

3.4.1 元件插孔中心连线的平行度或垂直度如图7所示。

3.4.2 元件插孔的中心距CS :

卧插元件CS=5.5~20mm ,如图7示 立插元件CS=2.5/5.0±0.1mm ,如图8所示。

3.4.3 元件插孔直径Ø

卧插元件: Ø=1.3±0.1mm (塑封整流二极管等0.8mm 引线的元件)

Ø=1.1±0.1mm (1/2W 、1/4W 电阻、电感、跳线等0.6mm 引线的元件) Ø=1.0±0.1mm (1/6W 、1/8W 电阻、玻璃二极管等0.5mm 引线的元件)

立插元件: Ø=1.1±0.1mm (0.6mm 引线的元件)

Ø=1.3±0.1mm (0.8mm 引线的元件)

3.4 元件形体的限制

3.5.1 卧插元件:对元件形体作如下限制

长度 L = 0 ~(CS-3.5)mm (元件两孔跨距=元件本体长度+3.5mm) 本体直径 D = 0.4 ~ 5.0mm 引线直径 d = 0.4 ~ 0.8mm 跳线直径D =0.5~0.8MM

3.5.2 立插元件:如图10所示,其元件体能够被容纳最大高度可为18MM ,最大直径为10MM

图 5 图 6

2.5±0.1

2.5±0.1

3.5 自动插元件的切脚形状

3.6.1 卧插元件:其在印制板上的切铆形状如图11a 所示,其中CL=1.5-2.2±0.5mm ,可调

CA=0-35±10°可调, h ≈0.1mm 。

K >1.75MM

3.6.2 立插元件:其在印制板上的切铆形状如图11b 所示,其中CL=1.5-2.2±0.3mm ,可调

CA=10-35±10°可调。

3.6 元件排布的最大允许密度

3.7.1 卧插元件:各种可能的最密排布其相邻的最小间距如图12所示。

d

c

a

b

X 轴 Y 轴 Z 轴

K L K

CL

CA

h CA

CL

N 型头

图 11a 图 11b

图12

元件密度要求:

PWB上元件密度越大,自插机走位越小,因此效率越高。

但是,元件密度过大插件时会打伤打断邻近元件,损坏刀具。

下图是插件机能够接受的最大密度:

元件铜皮设计:

自插机插件时,一直存在如下问题:

1.元件角度过大,容易掉件和产生浮脚

2.元件角度过小,容易和相邻铜皮短路

`

a

a过大,易掉件和浮脚 a过小,易和相邻的铜皮短路

为彻底解决以上问题,建议EG 设计PWB 时,采用以下方法:

.

卧式元件与SMT元件间的密度Y

要求:X≤0.05mm Y≤0.05mm

插件元件面::

A 依孔为中心距2MM范围内不可有贴片元件,

B:依孔为中心距2MM到3MM围内不可高于1MM的贴片元件。

C:依孔为中心距5MM范围内不可有2MM贴片元件。

根据贴片元件的尺寸设计。

如图1所示

.

插件剪脚面:

A

A

B C

D

A :2MM 范围内不可有贴片元件,5MM 范围内不可高于2MM 贴片元件。

B :2MM 范围内不可有贴片元件,5MM 范围内不可高于2MM 贴片元件。

C :3MM 范围内不可有贴片元件。

D :8MM 范围内不可有贴片元件。

根据贴片元件的尺寸设计。

3.7.2 立插元件:

a )立插元件的排布应考虑已卧插的元件对立插元件的影响,还应避免立插元件引脚向外成

形时可能造成的相邻元件引脚连焊(直接相碰或过波峰焊时挂锡),如图13所示。

b )立插元件最密排布时其相邻立插元件本体(包括引脚)之间的最小距离应不小于

1mm ,立插元件与卧插元件之间应有适当的间距。

如图14所示。

图 14 .

.

插件面:立式元件与贴片元件的要求。

● (W )4mm ×(L )10mm 的范围内不可有SMT 元件。

● (W )8mm ×(L )14mm 的范围内不可有高度大于1mm 的SMT 元件。

● (W )14mm ×(L )14mm 的范围内不可有高度大于5mm 的SMT 元件。

●

●

立式元件与贴片元件低面间的密度:

Bottom Side SMT 元件与Radial 元件的密度

由于Radial 插件机的元件剪断弯脚部件在进行Radial 插件时会与PCB 的Bottom Side 有较近的距离,为此对Bottom Side 的SMT 元件与Radial 元件孔的距离有要求。

2.5±0.1

2.5±0.1

5.0±0.1 5.0±0.1

图9

15

.

图10

● (W )4mm ×(L )9mm 的范围内不可有SMT 元件。

● (W )10mm ×(L )16mm 的范围内不可有高度大于1mm 的SMT 元件。

● (W )13mm ×(L )22mm 的范围内不可有高度大于5mm 的SMT 元件。

● Bottom Side 的元件高度不可大于6mm 。

3.7 焊盘

3.8.1 焊盘的设计应考虑到元件引脚切铆成形时的方向,应有利于焊接,应考虑到波峰焊时元件

引脚不至于与相邻印制线路短路。

3.8.2 卧插元件的焊盘宜设计成长圆形,插孔在焊盘中的位置如图15a 所示;立插元件的焊盘宜

设计成插孔和焊盘为圆形,插孔位置如图15b 所示或如图10以元件脚打弯方向设计更佳。

3.8 所有机插元件应在标记符号图上标上位号,包括短路跳线、铆钉、需机插的插针等,铆钉、插

针需每个孔每个针标上位号,短路跳线、铆钉、插针可只在元件面标注。

图 15a 图 15b 卧插

立插。