ProE模具设计教程

PROE模具设计实例教程

Blank(遮蔽) 遮蔽一個指定的模具元件體積塊。

Unblank(撤銷遮蔽) 將已遮蔽的模具元件體積塊取消遮蔽。

Shade(著色) 將指定的模具體積塊以著色的方式顯示在畫面上,如【圖 7-2】

7-4

所示。利用此一指令來檢視以建立好的模具體積塊可以增加對整 個體積塊外型的瞭解。

此 外 , Pro/E 同 時 也 提 供 了 手 動 的 方 式 來 建 立 模 具 體 積 塊 , 即 Create(建立)。Create(建立)方式主要有兩種,分別是 Gather(聚 合)及 Sketch(草繪)。Gather(聚合)指令是藉由定義曲面邊界及封 閉範圍來產生體積,而 Sketch(草繪)則是透過一些實體特徵的建構方 式來產生。利用手動的方式來建立模具體積塊並不需要事先建立好分模 面,因此,在使用上並不如分割那樣容易、快速,但是卻可以省下建立 分模面的時間。

Gather(聚合)指令的選單結構如【圖 7-7】所示。

【圖7-7】 Gather 指令選單結構

7-9

建立聚合體積塊的第一個步驟是在參照零件上選取曲面,目的是要 定義模具體積塊的基本形狀。選取曲面時有幾個選項可供勾選,如【圖 7-7】所示。

【圖7-8】 曲面選項 Select(選取) 選取參照零件上的曲面來產生體積塊。 Exclude(排除) 若選取了過多的曲面,可利用此一選項將不需要的曲面排除。 Fill(填充) 在選取曲面時,會略過曲面的內部輪廓,如【圖 7-9】所示。

7-10

【圖7-9】 填充前與填充後的曲面

Close(封閉) 透過指定的曲面或是邊來矇必聚合體積塊,此一選項為必選。 選取曲面的方式有兩種,如【圖 7-10】所示,一種是 Surf & Bnd (曲面和邊界),另一種是 Surface(曲面)。

PROE模具设计实例教程

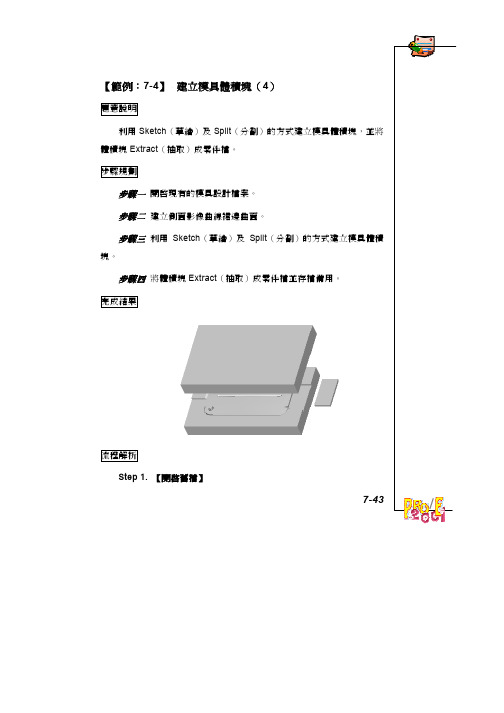

【範例:7-4】 建立模具體積塊(4)題意說明 利用 Sketch(草繪)及 Split(分割)的方式建立模具體積塊,並將 體積塊 Extract(抽取)成零件檔。

步驟規劃步驟一 開啟現有的模具設計檔案。

步驟二 建立側面影像曲線裙邊曲面。

步驟三 利用 Sketch(草繪)及 Split(分割)的方式建立模具體積塊。

步驟四 將體積塊 Extract(抽取)成零件檔並存檔備用。

完成結果流程解析 Step 1. 【開啟舊檔】7-43點 選 檔 案 ( File) → 開 啟 ( Open…) → 點 選 cover.mfg (#:\ch7\ex7-4)→ 按下 1】所示之檔案。

,開啟如【圖 7-4-【圖7-4-1】 Step 2. 【建立分模面】 點選模具功能選單 Feature(特徵)→ Cavity Assem(型 腔 組 件 ) → Silhouette ( 側 面 影 像 ) → 接 受 預 設 的 SILH_CURVE_1 作為側面影像曲線的名稱。

在畫面中選取模塊工件的上表面作為投影方向的參考面 → Okay(正向) ,如【圖 7-4-2】所示。

7-44【圖7-4-2】 按下曲線對話框中的 ,檢視剛建立完成的側面影像曲線,如【圖 7-4-3】所示。

【圖7-4-3】 曲 線對話 框中 選取 Loop Selection( 環路選 擇) 元素 → 按下 框。

在 對話框 中選 擇『環 路』 (Loops) 的頁籤 → 分 別選 取 編號為 2 及 3 的鏈 → 按下 ,將這兩個環路的狀態 → 出現『環路選取』(Loop Selection)對話( Status ) 變 更 成 排 除 ( Exclude ) , 如 【 圖 7-4-4 】 所 示。

7-45【圖7-4-4】 在對話框中選擇『鏈』(Chains)的頁籤 → 選取編號為 1-1 的鏈 → 按下 ,將這條鏈的狀態(Status)變更 。

PROE_PDX五金模具设计简易教程

PRO/E_PDX五金模具设计简易教程一.1.点合并图标,两准备工作:将PDX内的.DEMO-MM.PART零件COPY到新目录.文件SAVE ,合并后零件变了颜色,工件参照零件已建好.2.点应用菜单,点SHEETMATEL,选驱动曲面(下平面)输入T=1.3.指定材料和折弯系数4.展开,选驱动曲面(下平面)5.准备文章,选驱动曲面,选CS1坐标系,此时弯曲等特征部位加亮显示.6.填充,自动的.后面的几个按键不管它,二.条带创建点条带按键,打开对话框,1.插入工件.REF参照零件,选工件,OK输入螺距(步距)100,宽度75,7个站排样图二2.插入切口,用作导正销来导向,也可直接插入参照零件,调节大小和位置上述参照参照零件最好一次做完,缩短再生时间3.创冲孔,成形,折弯工作站,孔如果是一次冲出,按SHIFT或CTRL一次选中,弯曲,成形也如此条料创建完成.上述关键点,转为钣金件,驱动曲面,(参照零件若包含孔,请在此处修正,不然在模具设计时修改会浪费时间三,新建模具1.点NEW,弹出对话框2.创建各板,记住各板颜色,也可先点文件,取出一现有模架再编辑大小.3.条料插入,点添加,选中栏中的数字,点指定,点小对话框箭头,选条料名,调节好位置(X方向)4.阵列,按耍选取导柱,螺丝,销等,调节好位置,它们会生成装配这些元件的点的位置.试装一导柱,其余三个选装配现有元件,导套也如此装,装螺钉更简单,注意,装轴肩螺丝钉(卸料螺钉)时,它默认只切两板,若是单工序模,穿过多板时应手动切割. 装配后修改时,最好先拆卸,再另装,否则,有很多情况会退出PROE系统若上述阵列点不出现,请打开层树,在层树中取消遮蔽,前面几项,一试便知.四,创建冲孔1.打开条料,在驱动曲面上绘出各冲孔中心点,此步最好在条料阶段就画出,2.先装一凸模,再装现有元件,按提示选点,面或板,输入各间隙.若装配凸模后,大家发现下面有一块板未能切出孔,肯定是你的圆凸模装配点绘的位置不在条料驱动曲面上装完圆凸模,下面再装仿形切削凸模,1.点击,出现对话框,选凸模类型,建议大家选第一种(因前面仿形切削凸模你如果没有记下数据,或不太懂模具会出问题)2.点STAMP_REF_TOP,在条料中选冲压参照零件上侧面,再选CUT_PLATE凹模板,STAMP_HEAD_PLATE固定板和GUIDE_PLATE导向板(卸料板或者其镶块}3.点STAMP_CUT_WITH_DYAFT开出切割板切口依此装配类似零件.若切口线条显示在下模座下还有很多,工程图上也如此,打开层树,BLANK 它上面装仿形切割凸模,对称复制的不能采用装配现有零件,改坐标也不行,再装其它零件时,不能继承选定的间隙和配合参数,不知是PTC本来做的不完善,还是我没搞懂.五.建成形冲压件1.选凸模类型,选参照点作为放置点,选冲压头板(固定板)的上面作冲压端面,(注意此处应打开此工位的零件,在X平面上绘点,例题为X.Y.Z三平面的交点)2.定义位置X,Y,OFFSET,Z_ROT,凸模在下,若反向装配,凸模会在上面(选项不同),可装凸模也可装凹模.3.若凸模不是你想要的形状,点通过零件修剪,打开凸模,修改完成.六.创建折弯1.选凸模类型,选参照点作为放置点,选冲压头板(固定板)的上面作冲压端面,不选钣金件轮廓和不要通过零件修剪(L1X=0,L2X=10,Y方向全为20,H3=10,H4=15)!问题解答:1. 有人问PDX与EMX怎么才能同时用?我有一个好办法,装好两软件,如将PROE/EMX配置文件放在D盘,则将PROE/PDX配置文件放在E盘,要运行哪一个则只要在PROE启动图标属性下更改盘符即可!!!!!!!图标,菜单均有.我就是这样用的!2.楼主:在做元件引擎》成型冲压块是提示:错误!SEARCH_STAGE_ORIENT_PLANE PLACEMENT_POINT STAGE_ORIENT请问是怎么回事,是那里有错误?如果你在第三工位做,请在条料中打开第三工位的零件,在三个平面的交点处草绘一个点,不用条料上原有的点,你就能做成了.3.只能做级进模么???????能做单工序模,卸料板做大些,轴肩螺钉才能自动切割板,否则要手动切割.弹簧按自由长度选,装配时会自动压缩.4.怎么装PDX简单说:1.解压到目录或解压后自接拷到PROE安装目录.2.将I486_NT下PDX20.DLL或全部文件拷贝到BIN中.3.将TEXT下PROTK.DAT媒体文件用记事本打开.修改exec_filetext_dir路径例:将e:\cadsoft\pdx2.1改为你解压后的pdx2.1绝对路径如: d:\program files\proewildfile\pdx2.1且将版本号改为与你的PROE相同4.将TEXT下CONFIG.PRO和CONFIG.WIN拷贝到你的启动目录5.用记事本打开启动目录下刚拷贝的CONFIG.PRO,在最后几行找到相应处并作如下修改:d:\program files\proewildfile\pdx2.1\text\protk.dat,再用记事本打开原PROE的CONFIG.PRO,复制,粘贴到PDX下的 CONFIG.PRO中打开野火,OK.6.坐标系非常重要,有许多东西做不发好,一般是坐标系不对引起的.。

ProE模具教程

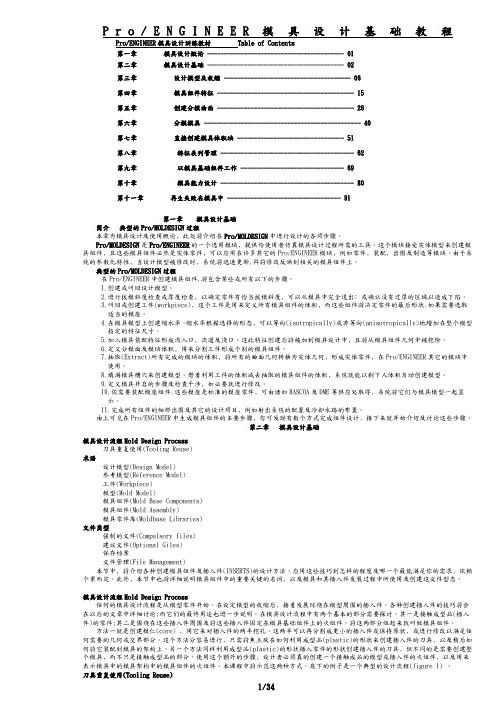

Pro/ENGINEER模具设计训练教材Table of Contents第一章模具设计概论----------------------------------------- 01第二章模具设计基础----------------------------------------- 02第三章设计模型及收缩-------------------------------------- 06第四章模具组件特征----------------------------------------- 15第五章创建分模曲面----------------------------------------- 26第六章分模模具----------------------------------------------- 40第七章直接创建模具体积块-------------------------------- 51第八章特征表列管理---------------------------------------- 62第九章以模具基础组件工作------------------------------- 69第十章模具能力设计---------------------------------------- 80第十一章再生失败在模具中---------------------------------- 91第一章模具设计基础简介典型的Pro/MOLDESIGN过程本章为模具设计及使用概论﹐此处将介绍在Pro/MOLDESIGN中进行设计的各项步骤。

Pro/MOLDESIGN是Pro/ENGINEER的一个选用模块﹐提供给使用者仿真模具设计过程所需的工具。

这个模块接受实体模型来创建模具组件﹐且这些模具组件必然是实体零件﹐可以应用在许多其它的Pro/ENGINEER模块﹐例如零件﹐装配﹐出图及制造等模块。

由于系统的参数化特性﹐当设计模型被修改时﹐系统将迅速更新,幷将修改反映到相关的模具组件上。

proe模具设计流程

模具顶出系统设计

顶出方式

01

根据塑件形状和模具结构,选择合适的顶出方式,如单顶针、

双顶针、斜顶针等。

顶出位置

02

顶出位置应选在塑件容易脱模的部位或塑件卡紧力较小的部位。

顶出数量和分布

03

根据塑件形状和尺寸,确定顶出数量和分布,确保塑件顺利脱

模。

03

模具详细设计

模具零件的CAD建模

01

建立模具整体结构

使用Proe的3D建模工具,根据 产品需求和模具设计要求,建立 模具的整体结构。

02

创建模具零件

在整体结构的基础上,创建各个 模具零件,如模座、模仁、滑块、 斜顶等。

03

定义零件材料和属 性

为每个模具零件设置合适的材料 和物理属性,如密度、热膨胀系 数等。

模具零件的尺寸与公差标注

确定模具零件尺寸

根据产品需求和工艺要求,确定模具零件的尺寸和装配关系。

实例三:多型腔模具设计

总结词:高级技能

详细描述:介绍如何使用Proe软件进行多型腔模具设计,包括创建多个模芯和模腔、定义浇注系统、 优化模具结构等操作,以及如何提高模具设计的效率和精度。

THANK YOU

02 在满足功能和性能要求的前提下,通过改进设计来降

低成本和简化生产过程。

更新相关图纸和文档

03

对修改后的设计进行更新,确保图纸和文档的一致性

和准确性。

最终确认

确认模具设计的最终方案

在完成设计修改后,再次确认设计的可行性和合理性,并确定最终的模具设计 方案。

审核和批准最终方案

由相关部门对最终方案进行审核,确保满足所有要求和标准,并获得批准后进 行下一步工作。

Proe模具设计流程

ProE5.0模具设计从入门到精通完整教学课件

3.装配工件

如图所示,在菜单管理器中依次选取“模具模型”→“装配”→“工件” 命令,可以把一个事先设计好的零件装配到模具组件中作为工件模型。

1.2.4 模具模型

模具模型是Pro/Moldesign模块中的最高级模型,它是由后缀名为“.mfg” 的文件所组织的一个装配体。

1.2.5 分型面

分型面的选取受到多种因素的影响,包括产品形状、壁厚、成型方法、 产品尺寸精度、产品脱模方法、型腔数目、模具排气、浇口形式以及 成型机的结构等。其选取的基本原则如下:

1.2 Pro/ENGINEER模具设计基本术语

1.2.1 设计模型

设计模型也称为制造模型,通常表达了产品设计者对其产品的最 终构想。模具模型的参照模型几何来自于相应的设计模型几何。设计 模型可能无法始终包含所必需的设计元素,例如模具设计过程中所需 的拔模角度、圆角和收缩等。在Pro/ENGINEER Wildfire 5.0中,设 计模型与参照模型之间建立了参数化关系。对设计模型所做的任何更 改都会自动传播到参照模型和所有相关的模具元件上。

1.2.2 参照模型

参照模型是模具设计过程中不可缺少的部分,就像在三维实体

建模中使用基准特征一样。在模具设计前,必须首先创建参照模型, 这样才能进行下一步模具设计操作。参照模型可以是由 Pro/ENGINEER基本模块产生的实体零件、钣金件,也可以是装配 件。

在Pro/Moldesign模块中,可依次选择菜单管理器中的“模具模 型”→“装配”→“参照模型”命令,如图所示,或单击“模具/铸 件制造”工具栏上的按钮,在弹出的“打开”对话框中选择已创建的 设计模型,然后对调入图形显示窗口中的设计模型进行装配,弹出如 图所示的“创建参照模型”对话框,选中对话框中的“按参照合并” 单选项并单击按钮,即可使用复制出来的一个模型作为模具设计的参 照模型。

ProE模具设计规范流程

3.36:前模做进胶点,后模做波仔

3.37:把模芯模型树上的插入箭头拉 到最后,恢复运水和螺丝孔,调整运 水尺寸

4.1.1:打开总装图,打开图层

4.1.3:用斜顶座组件的曲面切B板和 顶针面板 4.1.4:用斜顶座组件的螺丝点打螺 丝孔

4.1.2:显示斜顶座组件的曲面和点

4.1.5:选择好螺丝的直径和长度后点 击确定

距离此柱子的中心40.61 就是产品的排位中心

1.12:打开参考零件,根据CAD的数 据新建一个水平基准面,点击

1.13:放缩水,排位(一模多穴的情况 下),确定模芯大小(如果没有特殊结 构,一般产品最大外形到模芯的边上 30MM-35MM),确定模胚大小(模芯 到模胚边上的距离50MM-90MM,看 模芯的大小和有没有行位)

2.9.6:用行位组件的点打相差螺丝 孔

2.9.7:选择正确的螺丝大小和长度 后,点击确定

2.9.5:用行位组件的曲面切AB板行 位槽

如果是杯头螺 丝要勾上沉孔

3.1:打开标准模具组件,修改前后 模芯尺寸(前模芯只改高度就可以, 大小会参照后模自动更改)和虎口尺 寸(只改后模,前模会自动更新), 更改完成后再生 后模高度 虎口大小 虎口高度

如果是杯头螺丝要勾上沉孔

4.1.6:打开图层,隐藏斜顶座组件的 曲面和点

4.2.1:用C01上做的顶针点打顶针孔

4.1.7:切底板的斜顶座螺丝避空孔

4.2.2:选择顶针的相差参数设置完 成后,点击确定. 供应商选择盘起(PUNCH) 选择顶针定位

选择顶针类型

选择顶针大小

选择顶针避空尺寸

4.3:打开A板,将零件转为制造模式

4.5.1:装配水口勾针

4.5.2:打开图层,显示水口勾针上的曲 面

proe模具设计具体步骤

简单模具开模步骤:1、模具模型→装配→①参照模型→“创建参照模型”各项不变→确定。

→②定位参照零件(一模多腔使用)2、模具模型→创建→工件→手动→“元件创建”命名“_wrk”→创建特征→实体→加材料→拉伸→实体→完成。

3、设置收缩率。

4、设计浇注系统(可放置在7后)特征→型腔组件/实体/切减材料/旋转/完成→切出相应的浇口。

5、设计分型面当需要应用侧面影像曲线时,先进行定义:模具→特征→型腔组件→侧面影像。

★插入/模具几何/分型曲面→编辑/属性/命名→①复制分型面→复制粘贴→通过各种方面使边与毛坯相连。

→②编辑/裙状曲面(可多选)。

★插入/模具几何/模具体积块→体积块完成后点击“编辑/修剪/参照零件剪除”。

6、构建元件的体积块编辑/分割→两个体积块/所有工件/完成→选择上述分型面→命名。

7、抽取模具元件模具元件→抽取→所有→确定。

8、填充铸模→创建。

9、开模模拟模具进料孔→定义间距→定义移动→两次选取(一次模块,一次方向)Pro/E模具结构的设计:在Pro/E中,可以采用三种方法设计模架,即分别用组件设计模块、MoldLib模块(Mold Base Library,模架库)和EMX模块(Expert Moldbase Extension,模架设计专家扩展)进行设计。

1、组件设计模块:将模架作为一个装配体进行设计。

进入组件设计模式后,首先逐一创建各个模架元件(即零部件),然后再装配成模具模架。

此种设计方法操作比较繁琐,不易维护,因而使用较少。

2、MoldLib模块:MoldLib是PTC提供的模架库,包含众多标准模具组件。

如果安装了MoldLib扩展模块,则可以在模具布局模式下直接调用模架库中的模具组件,非常方便。

3、EMX模块:Pro/E的扩展功能模块,它封装了大量标准模架和模架标准件,并提供了一系列模架设计向导,使模架设计更加高效、快捷。

EMX模块的功能比MoldLib模块更加强大,是Pro/E模架设计的首选工具。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第8章Pro/ENGINEER Wildfire 3.0模具设计基础学习目标:☆掌握Pro/E模具设计模块的一般操作流程。

☆掌握分型面创建的一般方法。

随着以Pro/ENGINEER为代表的CAD/CAM软件的飞速发展,计算机辅助设计与制造越来越广泛地应用到各行各业,设计人员可根据零件图及工艺要求,使用CAD模块对零件实体造型,然后利用模具设计模块,对零件进行模具设计。

本章主要通过简单的实例操作说明用Pro/ENGINEER软件进行模具设计的一般操作流程,介绍分型面的基本创建方法。

8.1 模具设计的基本流程利用Pro/E模具设计模块实现塑料模具设计的基本流程,如图8-1所示。

图8-1 Pro/E模具设计基本流程8.2 模具设计的操作案例[案例8-1]:用Pro/ENGINEER Wildfire 3.0完成图8-2所示零件的模具设计。

根据此零件的特点,可采用一模一件,并将分型面设在零件的底面,这样既满足分型面应设在零件截面最大的部位,又不影响零件的外观,且塑件包紧动模型芯而留在动模上,模具结构简单。

注:未注拔模斜度均为1.5°材料:PP收缩率取6‰图8-2 案例8-1零件图(香皂盒上盖)8.2.1 建立模具模型步骤1 设置工作目录启动Pro/ENGINEER Wildfire 3.0后,单击主菜单中【文件】→【设置工作目录】,系统弹出【选取工作目录】对话框。

在工具栏上单击图标,弹出新建目录对话框。

在【新建目录】编辑框中输入文件夹名称“ex8-1”,单击按钮。

在【选取工作目录】对话框中单击按钮。

步骤2 建立参照模型单击系统工具栏中按钮或单击主菜单中【文件】→【新建】,系统弹出【新建】对话框。

在【类型】栏中选取【零件】选项,在【子类型】栏中选取【实体】选项,在【名称】编辑文本框中输入文件名ex8-1,同时取消【使用缺省模板】选项前面的勾选记号,单击按钮,系统弹出【新文件选项】对话框,选用【mmns_mfg_part 】模板;单击按钮,进入Pro/ENGINEER Wildfire 3.0零件设计模块。

完成图8-2所示的零件模型的几何造型,保存名称为ex8-1.prt。

步骤3 建立模具模型单击系统工具栏中按钮或单击主菜单中【文件】→【新建】,系统弹出【新建】对话框,如图8-3所示。

在【类型】栏中选取【制造】选项,在【子类型】栏中选取【模具型腔】选项;在【名称】编辑文本框中输入文件名ex8-1,同时取消【使用缺省模板】选项前面的勾选记号,单击按钮。

系统弹出【新文件选项】对话框,如图8-4所示,选用【mmns_mfg_mold】模板,单击按钮,进入Pro/ENGINEER Wildfire3.0模具设计模块,如图8-5所示。

图8-3 【新建】对话框图8-4 【新文件选项】对话框单击特征工具栏中按钮(一模多件用)或单击菜单管理器中【模具模型】→【装配】→【参照模型】,如图8-5所示。

系统弹出【打开】对话框,选取已创建的零件造型文件ex8-1.prt。

单击按钮(如图8-6所示),参照模型显示在主界面中。

单击操作面板中的按钮,在【约束类型】下拉列表框中选取【缺省】选项,如图8-7所示。

单击操作面板中按钮,系统弹出【创建参照模型】对话框,如图8-8所示。

单击按钮完成参照模型和缺省模具基准面及坐标系的正确装配关系,注意保证零件的主分型面与MAIN_PARTING_PLN重合(或平行)。

图8-5 Pro/E模具模块主界面图8-6 【打开】对话框图8-7 【放置】对话框图8-8 【创建参照模型】对话框8.2.2 设置收缩塑料制件从热模具中取出并冷却至室温后,其尺寸会发生缩减,为了补偿这种变化,要在参照模型上增加一个收缩量(收缩量=收缩率×尺寸)。

Pro/ENGINEER Wildfire 3.0提供了两种设置收缩的方式(在实际设计中视具体情况选取其一)。

(1)按尺寸:单击特征工具栏中的按钮或单击菜单管理器中【模具】→【收缩】→【按尺寸】,在弹出的【按尺寸收缩】对话框中的【比率】选项下面输入塑料制件的收缩率(如0.006),单击按钮,完成收缩设置,如图8-9所示。

单击【收缩信息】选项,系统弹出【信息窗口】,可查看模型的收缩情况报告,从报告中可了解本次收缩所采用的公式和收缩因子(即收缩率),以及本次收缩成功与否(此次收缩成功)。

单击按钮,单击菜单管理器中的【完成→返回】,退出收缩功能设置。

如图8-10所示。

图8-9 【按尺寸收缩】对话框设置图8-10 收缩信息窗口(2)按比例:单击特征工具栏中按钮或单击菜单管理器中【模具】→【收缩】→【按比例】,弹出的【按比例收缩】对话框,系统提示选坐标系,选取坐标系MOLD_DEF_CSTS。

在【收缩率】文本框中输入塑件的收缩率(如0.006),单击按钮,完成收缩设置,如图8-11所示。

单击【收缩信息】,系统弹出【信息窗口】,可查看模型的收缩情况报告。

单击【关闭】按钮,单击【收缩】菜单中【完成→返回】,完成收缩功能设置。

如图8-12所示。

图8-11 【按比例收缩】设置图8-12 收缩信息窗口提示:在难以选取模具模型坐标系MOLD_DEF_CSTS时,可先隐藏参照模型的坐标系(基准面、基准轴)。

单击系统工具栏中的按钮,打开层,选取参照模型EX8-1_REF.PRT中想要关闭的层(可多选),按住鼠标右键选取【隐藏】。

如图8-13所示。

图8-13 应用层窗口8.2.3 创建工件工件是一个能够完全包容参照模型的组件,通过分型曲面等特征可以将其分割成型腔或型芯等成型零件。

单击特征工具栏中按钮或单击菜单管理器中【模具】→【模具模型】→【创建】→【工件】→【自动】,如图8-14所示。

系统弹出【自动工件】对话框(如图8-15所示),并提示选取铸模原点坐标系,选取模具坐标系MOLD_DEF_CSTS,如图8-16所示。

图8-14 创建【工件】依次菜单选择形状输入偏距值调整尺寸图8-15 【自动工件】对话框图8-16 选模具坐标系在【自动工件】对话框中,选取工件的【形状】(如标准矩形),设置【统一偏距】(如30),调节【整体尺寸】,其中,【+Z型腔】指工件中分图8-17 创建完成的工件型以上部分的厚度,【-Z 型芯】指工件中分型以下部分的厚度。

单击按钮,查看图形窗口中工件的形状,如果无误,单击按钮,如图8-15所示。

单击菜单管理器中【完成→返回】按钮,如图8-17所示为创建完成的工件。

提示:工件的建立方法有两种,一种自动,一种手动,手动建立方法将在8.3节模具设计实例中介绍,这里用的是自动建立的方法。

8.2.4 分型曲面模具的分型面是打开模具、取出塑件的面。

分型面可以是平面、也可以是曲面;可以与开模方向平行,也可以与之垂直。

为了便于操作,先隐藏工件。

单击系统工具栏中按钮,弹出【遮蔽-取消遮蔽】对话框,如图8-18所示。

选取【可见元件】为EX8-1_WRK ,单击【遮蔽】按钮,然后关闭对话框,完成工件的隐藏。

图8-18 【遮蔽-取消遮蔽】对话框 单击特征工具栏中按钮,任选参照模型的一个表面,单击系统工具栏中按钮以及按钮,也可在键盘上按【Ctrl+C 】和【Ctrl+V 】键或单击主菜单中【编辑】→【复制】以及【编辑】→【粘贴】,如图8-19所示。

信息栏提示【选取任何数量的曲面集或面组以进行复制】,选取参照模型内表面上任一曲面作为种子面,然后按住【Shift 】键不放,选取上表面作为边界面,最后松开【Shift 】键,整个参照模型的内表面被全部选中,用这种方法选取的曲面称为边界曲面,如图8-20所示。

单击按钮,察看无误后,单击特征操作面板中按钮完成曲面的复制。

选任一内表面为种子面 选上表面为边界面图8-19 【复制】和【粘贴】分型面菜单 图8-20 选取边界曲面取消对工件的遮蔽。

单击特征工具栏中按钮,在系统弹出的操作面板中单击和按扭,如图8-21所示。

系统弹出【草绘】对话框,如图8-22所示,在图形区选取MOLD_FRONT 作为【草绘平面】,选取MOLD_RIGHT 为右方向参照平面,单击【草绘】对话框中的按钮。

在图形区绘制直线(与工件边对齐),单击草绘工具栏中按钮,完成截面绘制,如图8-23所示。

使用适当的拉伸方式(在这里是双侧拉伸到选定的曲面)完成拉伸曲面。

采用复制和拉伸方式完成的二曲面如图8-24所示。

草绘平面参照平面图8-21 用拉伸方式创建曲面图8-22 【草绘】对话框图8-23 草绘直线将复制和拉伸方式创建的二曲面进行合并。

在模型树(或图形区)中选取二曲面(选取第二个曲面时要按住Ctrl键),单击特征工具栏中按钮(先选取二曲面后按钮才激活),选取保留面侧,单击操作面板中按钮完成曲面的合并,单击特征工具栏中按钮完成分型面的创建,如图8-24所示。

完成的分型面如图8-25所示。

图8-24 将用复制和拉伸方式创建的二曲面合并图8-25 完成的分型面效果图提示:①分型面可以由单一的曲面构成,也可以由多个曲面合并而成(面组);本例的分型面由两个曲面合并而成。

②一套模具可能只有一个分型面,也可能有多个分型面,这要视模具的复杂程度而定;本例为一个分型面。

8.2.5 分割体积块分割体积块:有了工件和分型面,便可以利用分型曲面将工件拆分为数个模具体积块(本例分割成两块)。

单击特征工具栏中按钮,系统弹出【菜单管理器】,如图8-26所示。

单击菜单管理器中【两个体积块】→【所有工件】→【完成】。

当信息栏提示“为分割工件选取分型面”时选取前面创建的分型面即可,如图8-27所示。

图8-26 【菜单管理器】图8-27 选取分型面在【选取】对话框中单击按钮,在【分割】对话框中单击按钮,如图8-28所示。

此时系统弹出【属性】对话框,同时图形窗口中有一部分工件加亮显示,在文本编辑框中输入加亮显示体积块的名称:core,如图8-29所示。

图8-28 确定曲面分割在【属性】对话框中单击按钮,图形窗口将显示该体积块的模型,如图8-30所示。

单击按钮,体积块core生成。

系统再次弹出【属性】对话框,同时图形窗口中另一部分工件加亮显示,在文本编辑框中输入加亮显示体积块的名称:cavity,如图8-31所示。

生成的体积块cavity如图8-32所示。

单击按钮,完成分割体积块。

图8-29 【属性】对话框图8-30 体积块core图8-31 【属性】对话框图8-32 体积块cavity8.2.6 抽取模具元件抽取模具元件:将模具体积块转换成模具元件。

单击特征工具栏中按钮或单击菜单管理器中【模具元件】→【抽取】,如图8-33所示。

系统弹出【创建模具元件】对话框,如图8-34所示。

在对话框中单击按钮,选中图框内所有体积块,单击按钮完成模具元件的抽取。

此时模型树如图8-35所示。