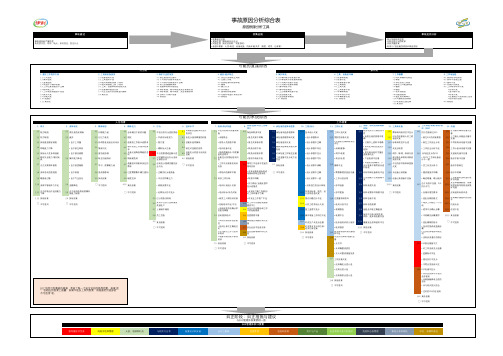

事故原因分析综合表

事故根源综合分析表

8-6

可 能 的 系 统 原 因 POSSIBLE SYSTEM CAUSES 人 为 因 素 PERSONAL FACTORS

1. 1-1 1-2 体力 Physical Capability 视力低下 Vision deficiency 听力低下 Hearing deficiency 1-3 其它感官缺陷 Other sensory deficiency 1-4 肺活量下降 Reduced respiratory capacity 1-5 其它永久性身体残疾 Other permanent physical disabilities 1-6 暂时残疾 Temporary disabilities 1-7 无力支撑身体姿势 Inability to sustain body positions 1-8 身体活动范围受限 Restricted range of body movement 1-9 物质过敏症 Substance sensitivities or allergies 1-10 身高不够或体力不足 Inadequate size or strength 1-11 由于药物疗法造成能力 下降 Diminished capacity due to medication 1-12 其它因素 Other o 不适用 Not Applicable 2. 2-1 2-2 身体状况 Physical Condition 原先受伤或得病 Previous injury or illness 疲劳 Fatigue •由于工作量 due to workload •由于缺乏休息 due to lack of rest •由于感官超载 due to sensory overload 操作能力降低 Diminished performance •由于温度极限 due to tempe

3-10.11事故原因分析综合表

• 事故类型和严重程度 • 有关的人员、时间、地点、如何发生、发生什么

事故原因分析综合表

原因根源分析工具

收集证据

• 收集相关证据 • 直接证据(现场和目击证人) • 间接证据(有关的材料、书面资料) • 考虑四要素:人员/岗位、设备设施、所处环境/文件(制度、程序、记录等)

• 综合所有相关证据 • 分析证据之间的联系 • 识别关键因素 • 利用CLC找出触发原因和系统原因

8.5 变更管理不善

8.6

事故报告调查机制不完 善

8.7 安全会议不足或没有

8.8

安全业绩考核和评估欠 妥

8.9 其他因素

□ 不可适用

9. 承包商的选择和监管

10. 工程/设计

9.1 承包商未经资格预审

10.1 技术设计欠妥

9.2 承包商资格预审欠妥

• 设计依据陈旧

9.3 承包商选用欠妥

9.4

雇佣未经审核批准的承 包商

• 节省时间或努力

• 图方便

• 博取他人注意

5.2 不当的管理或监督示范

5.3

对关键的安全行为没有 足够的认识

5.4

没有充分强调关键的安 全行为

6. 技术水平

6.1

对需要的技能未作充分 的评估

6.2 未充分使用掌握的机能

6.3 技能未经常操练

6.4 缺乏对技能的指导

6.5

没有充分的温习以巩固 技能

6.6 其他因素

工作更换时没有进行很 好的沟通

安全和健康数据、规章 15.10 制度或指导准则没有很

好沟通

• 自相矛盾的要求

15.11 没有使用标准术语

• 混乱含糊的格式

• 每步工作超过一个行 动

事故根源分析工具

事故原因综合分析表事故根源分析工具前期准备前因-行为-后果行为模式(ABC)分析整改措施原因01.行为识别当调查小组不能理解一个人为什么要那么做时,前因-行为-后果行为模式(ABC)分析方法将有助于对他们的行为的理解。

基于这种理解我们就能利用综合原因分析表进行有质量的原因分析。

为了使之有效,ABC分析必须在收集证据后,原因分析之前开始进行。

02.选择合适的工具有两种工具可以用来做行为分析,采用何种工具取决于该行为是有意的还是无意的。

大多数行为是有意的,即使此行为的结果是无意的或是我们不愿看到的。

03.考虑前因前因是引发或助长一个特定行为的事情。

一些前因是某些行为成为可能或可行的必需条件,但是单独的前因本身并不会导致该行为的发生。

进行ABC分析:–鉴别出此关键因素中的行为:行为就是可观察到的行动,即做没做什么,或说没说什么。

–记录下该行为,包括是谁所为;当时他们在执行什么任务;他们做了什么,没做什么;事情的后果是怎样的。

详见《ABC 分析指南》。

–如果该行为是故意所为,继续进行ABC分析。

–如果是无意所为,则咨询精于这方面的事故根本原因分析专家。

无意的行为是很少见的。

工作时一些常见的前因性事件有:–标示–知识–警示标签–其他人的期望–培训方案–上级的期望–政策–工具和设备–规则–其他人的范例–程序–充足的时间–工作环境对事件中先于行为的前因进行识别–对每一个前因进行如下识别:存在并起到作用,存在但是没有作用或不相关,或不存在。

–基于以上分析来选择针对与该行为有关的关键因素的合适原因针对每种期望的后果:–每种后果可分类为:1.积极或消极2.立即发生或将来发生3.肯定会发生或不确定–在完成ABC分析后,你对此事件当事人所表现出的行为的深入了解,将有助于你为每一个关键因素识别出正确的原因。

–接着用CLC进行分析,找出每个关键因素的原因。

提示对行为的界定越明确,ABC行为分析也会越明确。

这将有助于更好的理解原因。

事故原因综合分析表

5-1 不恰当的行为得到奖励

6-1 对需要的技能未作充分的评估

节省时间或努力

6-2 未充分使用掌握的机能

图方便

6-3 技能未经常操练

博取他人注意

6-4 缺乏对技能的指导

5-2 不当的管理示范

6-5 没有充分的温习以巩固技能

55--34 对对关关键键的的安安全全行行为为没没有有足足够够的的认强识化执 6-6 其他

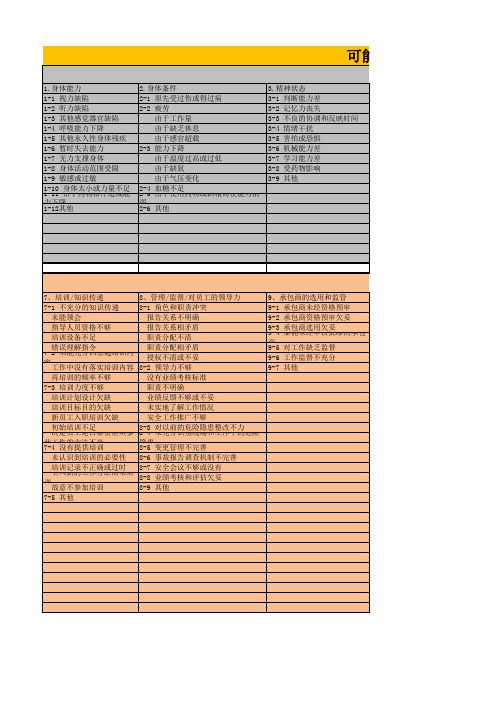

可能的系统原因

人的因素

4.精神紧张 4-1 全神灌注于别的问题 4-2 困扰 4-3 混淆的工作指示或要求 4-4 相冲突的工作指示或要求 4-5 无意义或降低等级的活动 4-6 情绪超负荷 4-7 超量的对判断和决定的需求 4-8 过度需要集中精力感知 4-9 极度乏味 4-10 其他

5.行为

6.技能水平

行 正确的行为被责备

不当的同事压力

表现反馈不足

纪律处分的不充分

5-5 过分的急工好利

5-6 采用不当的生产奖励方法

5-7 主管暗中催促

5-8 员工性急

5-9 其他

工作因素

10、工程/设计

11、工作计划

10-1 技术设计欠妥

11-1 工作计划欠妥

设计依据陈旧

11-2 预防性保养欠妥

设计依据不正确

对需求的评估

2.身体条件 2-1 原先受过伤或得过病 2-2 疲劳

由于工作量 由于缺乏休息 由于感官超载 2-3 能力下降 由于温度过高或过低 由于缺氧 由于气压变化 22--45 血由糖于不使足用药物或酒精而使能力削 弱 2-6 其他

3.精神状态 3-1 判断能力差 3-2 记忆力丧失 3-3 不良的协调和反映时间 3-4 情绪干扰 3-5 害怕或恐惧 3-6 机械能力差 3-7 学习能力差 3-8 受药物影响 3-9 其他

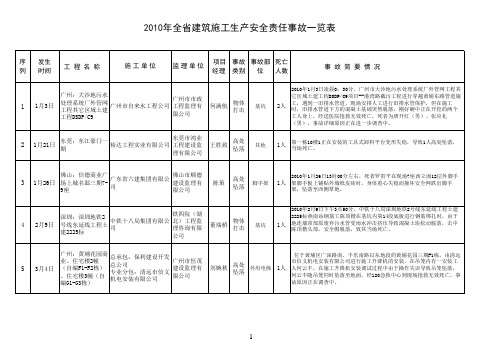

全事故汇总表

2010年5月27日早上约6时50分,广州白云新城万达广场工程,由江西银

刘培

高处 洞口与临 厦建筑工程有限公司分包施工的B1-2区三楼木工班工人但汉民在进行梁 1人 边 板铺设时从4米高处跌落,下方柱体钢筋(直径20mm)插入其左肋部前端 坠落

贯穿至右肋,送广州中医药大学一附院抢救无效于当日8时10分死亡。

10

5月8日

广州:3层设计商 广州联嘉建 广州市建筑集团有限公 场工程1栋(自编 设监理有限 司 中心商场二期) 公司

2010年5月8日22:30左右,3层楼面浇筑混凝土施工过程中,16米高支模

何子杰 坍塌

模板

4人 支撑倒塌,事故造成4死4伤。初步分析原因为高支模施工方案未经专家

组审批,施工震动引起支撑失稳导致。

故现场后,继续实施抢救,抢救1小时后,医生宣布韦光雄死亡。

4

24

9月8日

梅州市诚信 梅州:盛榆花园商 梅县兴都建筑工程有限 工程建设监 住楼A2楼 公司 理公司

洪云胜

高处坠 落

脚手架

1人 外墙装修工人在13层天面抹灰时不慎坠落,经抢救无效死亡。

25

中国建筑第四工程局有 广州:富力盈凯广 广州天富建 限公司 设工程监理 9月10日 场(珠江新城J1茂名市建筑集团有限公 1) 有限公司 司

21

7月18日

中山市火炬 中山:朗晴名门园 肇庆市永业建筑工程有 建设监理单 商住小区工程 限公司 位

梁秋花

物体打 其他 击

事发当日上午约9点,该工程7幢14楼在安装物料提升机卸料平台安全防 护门时,一名运输工人把一条约5米的水管不慎失控从14楼层高处掉到地 面,正好砸在舒某的的头部,舒某佩戴的安全帽被击穿受伤,现场管理 1人 人员发现后马上叫救护车到场,经医生抢救无效死亡。事故初步分析: 物料提升机井架架体围蔽防护不严是引起该事故的直接原因;进行高处 作业未按相关操作规程、设置安全防护及安全警示标识等防范措施不到 位也是这起事故的主要原因。

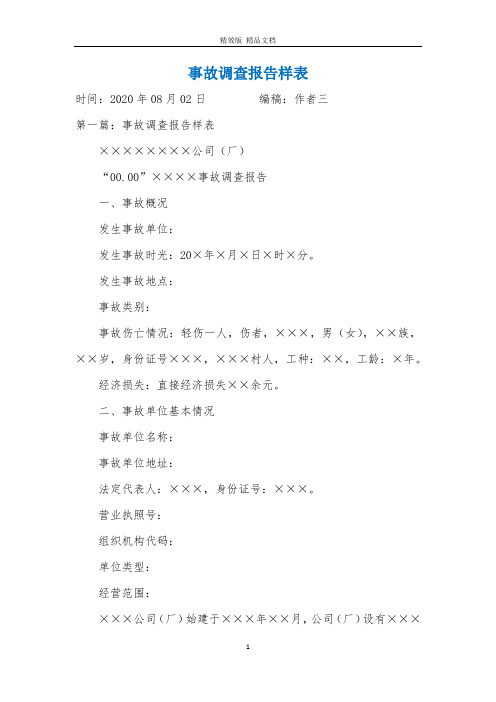

事故调查报告样表

事故调查报告样表时间:2020年08月02日编稿:作者三第一篇:事故调查报告样表××××××××公司(厂)“00.00”××××事故调查报告一、事故概况发生事故单位:发生事故时光:20×年×月×日×时×分。

发生事故地点:事故类别:事故伤亡情况:轻伤一人,伤者,×××,男(女),××族,××岁,身份证号×××,×××村人,工种:××,工龄:×年。

经济损失:直接经济损失××余元。

二、事故单位基本情况事故单位名称:事故单位地址:法定代表人:×××,身份证号:×××。

营业执照号:组织机构代码:单位类型:经营范围:×××公司(厂)始建于×××年××月,公司(厂)设有×××科、×××科等,主要从事×××生产和销售。

现有职工××人,×××为分管安全的负责人,×××为安全员。

三、事故经过及救援情况2010年×月×日×时×分,×××公司(厂)×××车间×××工人开始上班,×××负责×××,×××负责×××,到×时×分时,…………。

事故处理-事故原因分析-5W-直接间接原因

原因分析综合表

事故案例分析

关键事件1:李平将梯子架在走廊拐角 ➢ 可能的直接原因是什么? ➢ 可能的间接原因是什么? ➢ 可能的系统原因是什么?

利用原因分析综合表

起草调查结论和提出整改建议(Recommendation)

制定整改方案

➢ 每个事故应该至少有一个原因; ➢ 对每个原因至少制定一个整改行动措施; ➢ 清楚的传达整改方案或行动措施。

原因

结果

原因

结果

问题 Why 原因 Why 原因

为什么

为什么

问题 Why 原因

为什么

问题

Байду номын сангаас

Why 原因

为什么

综合原因分类

事故原因分析

可能的直接原因

行为

条件

可能的间接原因

个人因素

工作因素

可能的系统原因

直接原因分析

可能的直接原因

行为

1. 遵守工作程序 2. 工具或设备使用 3. 保护方法 4. 疏忽或缺乏意识

事故

效果

完成和提交事故调查报告(Report)

➢ 事故登记表:如医疗记录,事故记录; ➢ 事故报告表:描述事实、原因和整改措施; ➢ 事故调查报告:书面的全面事故调查报告。

事故调查表

伤者姓名:

职业:

日期:

发生时间:

受伤性质:

受伤部位:

事故地点:

工作任务描述:

事故描述:

直接原因和间接原因:

系统原因:

在拐弯处 没有警示 路锥 试图返回 准备交接 班 驾驶速度 太快 叉车在 通道拐角 处拐弯 7:45 05/08/29

应急救援 及时到位 叉车司机 立即报 医务人员 急救 7:48

事故原因综合总表

•设计输入无法利用

•设计输出不合适

•设计输入不可行

•设计输出模糊

•设计输出错误

•设计输出矛盾

•没有独立的设计审查

10-2设计采用的标准、规范存在缺陷

10-3设计时对潜在问题评估不足

10-4设计未考虑人机匹配

10-5对建造过程监控不当

10-6投产准备工作不完善

10-7对试生产过程监控不力

4-4感觉工作指令或要求相冲突

4-5感觉所做的工作无意义或层次低

4-6精神压力过大

4-7所做工作对判断/决策要求极高

4-8所做工作需要高度集中精力

4-9所做工作极度乏味

4-10其他项

5.行为

5-1不当行为受到奖赏

•节省时间或体力

•避免不适

•引起注意

5-2不当的监督示范

5-3没用全面识别关键安全行为

5-4对关键安全行为巩固强化不足

•方向错误

•初始培训不充分

•缺少确定学生掌握培训的知识的手段

7-4没有提供培训

•没有认识到培训的必要性

•以前的或不正确的培训记录

•没有对新引进的工作方法进行培训

•决定不培训

7-5其他原因

8.管理、监督和员工领导力

8-1角色和职责冲突

•不清楚报告关系

•报告关系冲突

•职责分派不清

•职责分配冲突

•代表不合适或不足

•控制器不合适

•显示器不合适

•标签不合适

•位置难以到达或看到

•信息相互矛盾

8-6其他原因

可能的间接原因

人的因素(六种)

1.身体条件

1-1视力缺陷

1-2听力缺陷

1-3其它感官缺陷

事故综合分析表

9.承包商的选择和监督ContractorSelection &Oversight未对承包商进行资格预审承包商资格预审未能发现相关缺陷选用承包商时资料不全或未充分考虑其安全能力雇用未经资格预审的承包商未对承包商的工作进行监督检查对承包商的监督检查未能发现相关缺陷其它因素11.工作计划WorkPlanning工作组织计划欠妥设备预防性保养欠缺•需求评估•润滑/维修•调节/装配•清洗/涂层对设备的修理存在缺陷•需要修理的信息传达•修理计划安排•部件检查•部件更换过度磨损和撕裂•使用计划不当•超期服役•装载不当•未经训练的人使用•使用错误工作所需的手册或程序等资料不全对设备的检查、监测不当•无书面要求•责任不明确•整改措施不落实人员安排不当•没有发现合适的人选•没有可用的合适人选•没有提供合适的人选其它因素1.身体条件PhysicalCapability视力缺陷听力缺陷其它感官缺陷呼吸系统缺陷其它永久性身体缺陷暂时性身体缺陷不能常时间保持所需身体姿势特别身体条件使行动受限对物质敏感或过敏身高力气与工作不匹配由于药物治疗造成身体能力下降其他因素可能的系统原因POSSIBLE SYSTEM CAUSES证据收集IMPLEMENTATION & RESEARCH PHASES:EVIDENCE GATHERING人证People解决方案Solutions物证Parts相对位置Positions文件Paper •说明事件的类型和严重程度•根据初步了解的情况说明谁在什么地点什么时间因为什么原因发生了什么事情事件描述DESCRIPTION OF INCIDENT•收集相关证据•直接证据(现场和目击证人)•间接证据(有关的文件记录)•收集证据时考虑4P,即:人员、物件、位置和文档辨识关键因素ANALYSIS PHASE:IDENTIFICATION OF CRITICAL FACTORS•整理所有证据•分析证据之间的联系•识别关键因素•利用CLC 查找直接原因和系统原因13.工具和设备Tools& Equipment因对需求和风险评估不当提供了错误的工具设备提供工具设备时未考虑使用者的人机匹配问题因标准规范不当提供了不合适的工具设备现场没有所需的工具设备提供的工具设备没有处于良好的状态没有对停用的工具进行及时的修理或报废未及时更换或拆除设备上不合适的物件未建立设备档案设备档案中未记录相关缺陷其它因素工作因素JOB FACTORS5.保护系统Protective Systems没有安装适当的护罩或保护装置Inadequateguards or protective devices护罩或保护装置失效个人防护设备选用不当使用有缺陷的个人防护设备警示系统设置不当警示系统失效对设备或工艺流程隔离不当安全保护装置动作太慢安全保护装置未能动作其他项6.工具、设备及车辆Tools,Equipment & Vehicles使用有缺陷的设备设备选用不当或没有合适设备设备使用前没有准备妥当使用有缺陷的工具工具选用不当或没有合适工具工具使用前没有准备妥当使用有缺陷的车辆车辆选用不当或没有合适车辆车辆使用前没有准备妥当其他项7.工作暴露Work Exposures to火灾或爆炸噪音未切断电源的系统未切断其它能量源(除电能以外)的系统辐射极温危险化学品机械危害杂乱工作场所风暴或自然灾害光滑走道或地板其他项可能的直接原因POSSIBLE IMMEDIATE CAUSES条件类CONDITIONS信息和资料Information andDocumentation用户和产品Customers andProducts安全管理体系的要素ELEMENTS OF GETTING HSE RIGHT纠正阶段: 纠正措施的建议CORRECTIVE PHASE: PROPOSALS FOR CORRECTIVE ACTION6.技能SkillLevel以为具备所需技能而实际不是对所需技能实际操练不足所需技能的操练机会太少对所需技能缺乏指导培训中因没有实际操作而未掌握技能其它因素12.采购、材料管理和控制Purchasing,Material Handling &Material Control收货项目与订购项目不符•给供货商的订购说明不当•订单上的说明有误•对订购过程中的变更控制不当•供货商擅自供应替代品•没有到货验收要求•没有对到货进行验收确认因缺乏知识订购了错误的设备或材料货物运输方式或线路不妥货物的搬运方式不妥材料或零部件保管方式不妥材料包装方式不妥材料存放时间超过有效期有害材料标识不当或未按程序操作对设备材料的报废处理不当健康安全资料未传达或未使用其它因素4.精神压力MentalStress因其它工作或生活问题不能集中精力因不能得到认可产生挫折感感觉工作指令及要求不明确感觉工作指令或要求相冲突感觉所做的工作无意义或层次低精神压力过大所做工作对判断/决策要求极高所做工作需要高度集中精力所做工作极度乏味其它因素15.沟通Communication同伴间水平沟通不够上下级间垂直沟通不够不同机构间沟通不够各工作小组之间沟通不够班组倒班时沟通不够沟通方法不当没有合适的沟通手段指令不准确工作交接时没有很好沟通安全健康信息、规章或指引没有给相关员工讲解没有使用标准术语沟通时没有使用确认或复述技术信息过长讲话受到干扰其它因素运行和维修Operations and Maintenance变更的管理Management ofChange社区和相关各方的意识Community and StakeholderAwareness危机和应急管理Crisis and EmergencyManagement事故分析和预防Incidents Analysis andPrevention评估、保障和改进Assessment, Assuranceand Improvement8.工作场地危害Work Place Environment /Layout场地狭窄行动受限照明不足或过度通风不足高处未设置防坠落保护工作场所布局不当(不易够及、标识不易看到或标识错误)其他项3.保护方法的使用Use of ProtectiveMethods对存在的隐患认识不足没有使用个人防护设备没有正确使用个人防护设备维修保养未切断动力的设备设备或材料没有固定保护装置、警示系统或安全装置失效保护装置、警示系统、安全装置被拆除不能获取个人防护设备其他项1.遵守工作程序方面Following Procedures个人违规集体违规监督违规未经许可操作设备工作位置或姿势不正确超体能工作工作或运载速度太快提升方式方法不当装载方式方法不当走捷径其他项2.身体状况PhysicalCondition身体有伤病长时间工作导致疲劳高温缺氧等环境因素导致体能下降血糖过低受到药物或酒精影响其它因素5.行为Behavior不当行为受到奖赏•节省时间或努力•避免不便之处•哗众取宠不当的监督示范没用全面识别关键安全行为对关键安全行为巩固强化不足•正确的行为被责备•不适当的同事压力•不适当的行为反馈•不适当的纪律处置过于着急对生产或时效不当激励导致忽视安全监督暗中催促雇员认为快速完成工作更加重要其它因素7.训练/ 知识转换Training /Knowledge Transfer没有将知识充分传授给学员•学员不能领会•导师资格不够•培训设备不足学员在需要时不能想起学过的内容•培训内容未在工作中巩固•再培训的频率不够培训管理不善•培训计划设计欠缺•培训目标/ 目的欠缺•对新员工的入场教育不当•初始培训不当•没有有效手段确认学生是否掌握没有提供培训•没有认识到培训的必要性•依靠已过时或不准确的培训记录•工作方法已变化而未培训•故意不参加培训其它因素10.工程/ 设计Engineering / Design技术设计存在缺陷•设计依据陈旧•设计依据不正确•没有设计依据•设计依据不可行•设计存在缺陷•设计不明确•设计不正确•设计不一致•未进行独立设计审查设计采用的标准、规范存在缺陷设计时对潜在问题评估不足设计未考虑人机匹配inadequate对建造过程监控不当投产准备工作不完善对试生产过程监控不力设计建造过程中变更管理不当其它因素14.工作制度/ 政策/ 标准/程序(PSP)Work Rules /Policies /Standards / Procedures(PSP)没有所需的PSP•由谁编写PSP不明确•没有进行作业安全分析•作业安全分析不完善PSP编制工作组织不力•PSP编制与流程/设备设计不协调•员工未充分参与PSP编制•PSP中的要求不恰当•PSP的格式不便于使用PSP因本身存在缺陷未得到执行•自相矛盾的要求•混乱含糊的格式•每一步超过一个行为•程序中无确认步骤•不准确的步骤顺序•混乱含糊的指令•技术性错误/步骤缺失•过多的引用•潜在的情形没有含盖没有强化巩固对PSP的执行•对工作没有充分监控•监督知识不足•强化巩固不充分•没有纠正不符合对PSP的宣传培训不够•PSP没有完全发放给相关员工•没有翻译成易懂的语言•培训不充分•已过时的PSP仍在使用其它因素4.疏忽/意识缺乏Inattention / Lack ofAwareness决定欠妥或缺乏判断注意力被其它事务分散忽视脚下和周围环境嬉闹暴力行为未作警告使用药物或酒精无意识地进行常规活动其他项原因分析综合表Comprehensive List of Causes原因根源分析工具A TOOL FOR ROOT CAUSE ANALYSIS3.精神状态MentalState判断偏差忘记正确做法没有能力协调所需行动或行动过于迟缓情绪受到干扰存在恐惧因缺乏基本机械知识对行动产生困惑因理解能力差而产生困惑受药物影响其它因素2.工具或设备使用Use of Tools orEquipment对设备使用不当对工具使用不当使用有缺陷设备(明知)使用有缺陷工具(明知)工具、设备或材料放置欠妥使设备超速运转对正在运行的设备进行维修其他项8.管理、监督和雇员领导力Management /Supervision / EmployeeLeadership角色和职责冲突•报告关系不明确•报告关系相矛盾•职责分配不清•职责分配相矛盾•授权不清或不妥安全领导力不足•安全标准缺失或者没有强化•没有尽到责任•对执行情况反馈不当或错误•对工作场所环境不了解•对安全工作推动不够对工作场地或工作中隐患整改不力未能识别工作场地或工作中的隐患变更管理不善事故报告与调查机制存在缺陷没有安全会议或安全会议效果不佳安全业绩衡量与评价方法不当其它因素。

火灾事故分析表

火灾事故分析表一、事故概况在某某年某月某日,某某地发生了一起火灾事故。

据初步统计,火灾事故造成了多人死亡伤亡,财产损失严重。

经过调查,火灾事故发生的原因可能与xxxx有关。

以下是对火灾事故的详细分析。

二、事故原因1. 火灾发生的场所是一家xxx工厂,该工厂主要从事xxxx,据初步调查,火灾事故的直接原因可能是xxxx。

2. 从环境因素来看,当时天气炎热,且风力较大,这些因素都有可能加剧火灾事故的严重程度。

3. 管理方面也存在一定的问题,工厂在消防设备配置、日常安全管理等方面存在一定的疏忽和漏洞。

4. 此外,员工对火灾逃生知识的了解和掌握程度也不够,这在一定程度上加重了事故的后果。

5. 另外,应急救援能力也存在欠缺,导致事故后救援不及时、不充分。

综上所述,火灾事故的原因是多方面的,包括人为因素、环境因素、管理因素等。

三、事故后果1. 事故造成了多人伤亡,其中有xx人死亡,xx人受伤。

2. 工厂内部的设备、物资等财产损失严重,直接经济损失超过xx万元。

3. 事故还对工厂的生产、经营造成了严重影响,导致了一定的市场信誉损失和生产计划的滞后。

综上所述,事故造成的人员伤亡、财产损失等都是十分严重的。

四、事故预防措施1. 在工厂管理上,应加强对安全生产的管理,落实安全生产责任制,加强安全生产宣传和培训,提高员工的安全生产意识。

2. 加强对消防设备的维护和检查,确保消防设备处于良好的工作状态。

3. 按照相关规定,建立完善的应急救援机制,提高应急救援能力,能够迅速有效地处理各种突发事件。

4. 严格执行相关安全生产法规,定期对厂区进行安全生产、消防演练等。

五、事故处理和救援1. 当事故发生时,相关救援队伍迅速赶赴现场进行救援工作,同时组织了周边的群众帮助进行救援。

2. 救援队伍迅速组织人员疏散、灭火等救援工作,并在短时间内将伤员送往附近的医院进行救治。

3. 相关部门组织了事故处理工作,在救援工作结束后,对火灾事故进行了详细的调查和记录,并对相关责任人进行了追责。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

11

风险管理

12质量与完整性

12-1 技术设计欠妥 12-2 采用标准、规范和 设计指导思想欠妥 12-3 设计审查把关不严 12-4 人机工程设计欠妥 12-5 设计资料传递错误 12-6 设备材料不符合要 求 12-7 设备监造不到位 12-8 设备成品保护不到 位 12-9 设备入场检验不到 位 12-10 施工质量缺陷 12-11 施工材料质量缺 陷 12-12 三查四定不到位 12-13 中间移交不到位 12-14 开车前安全检查 不到位(PSSR) 12-15 缺少必要的附件 12-16 缺少设备台账 12-17 缺少设备技术档 案 12-18 设备记录档案缺 陷 12-19其他 □不适用

6-1 同事、部门间横向 沟通不够 6-2 上下级纵向沟通不 够 6-3 沟通渠道缺乏或不 足 6-4 指令或信号不准确 6-5 对指令或信号不理 解 6-6 通讯设施缺陷或不 足 6-7 交接班沟通不够 6-8 没有组织班前会 6-9 缺少安全会议 6-10 员工缺少参与或反 馈 6-11 不当的绩效反馈 6-12 公告不到位 6-13 信息传达和理解确 认不到位 6-14 媒体应对或对外沟 通欠缺 6-15 其他 □不适用

省时间\嫌麻烦\走捷径 员工性急 主管(他人)催促 不当的激励政策 不当的处罚/责备 不当的示范和效仿 管理者暗示或默许 不了解(理解)相关 政策、标准和要求 1-9 爱冒险 1-10 故意破坏 1-11 其他 □不适用

2-1 工作量过大 2-2 焦虑 2-3 挫折或沮丧 2-4 害怕或恐惧 2-5 记忆力缺陷 2-6 精力过度集中 2-7 工作极度乏味 2-8 情绪失常 2-9 理解和判断能力差 2-10 反应\协调能力差 2-11 对判断或决策要求 过高 2-12 超出常人的关注及 洞察能力 2-13 其他 □不适用

13

13-1 13-2 13-3 13-4

变更管理

14 决策与文化

14-1 14-2 14-3 14-4 14-5 14-6 安全投入不足 风险管理机制欠妥 重大隐患管理不妥 安全机构设置欠妥 安全激励政策欠妥 领导承诺与参与欠 缺 14-7 缺少安全战略 14-8 全员参与度不够 14-9 忽视安全管理 14-10 不良的安全文化 14-11其他 □不适用

可能导致的系统原因(Possible Root Causes)

人为因素(Personal Factors) 1

1-1 1-2 1-3 1-4 1-5 1-6 1-7 1-8 行为诱因

工作因素(Job Factors) 4

技能水平

2

精神方面

3

体力方面

5

培训

6

沟通

7

维护与保养

8

作业管控

9

相关方管理

程序 \制度 \标准 10 10-1 未识别相关法规、 标准 10-2 未有效传达相关法 规、标准 10-3 未执行相关法规标 准 10-4 工作缺乏必要的文 件支持 10-5 文件描述不妥或错 误 10-6 文件未有效传达或 不能及时获取 10-7 文件培训欠缺 10-8 执行旧的文件 10-9 文件格式不妥 10-10 翻译不妥或错误 10-11其他 □不适用

–简接的证据 (记录的原始资料) • 4P证据:人员 / 装置部件 / 所处的位置 / 文件(程序、规则、记录等)

Paper 文件

• 成立事故调查组

• 运用本表来识别直接原因和根本原因

可能导致的直接原因(Possible Immediate Causes)

行为(Behaviors)

1. 1-1 1-2 1-3 1-4 1-5 1-6 1-7 遵守程序 \制度方面 个人/集体违章 违章指挥 缺乏必要的程序\制度 不理解程序\制度 执行不合适的程序\制度 故意破坏 其它 2. 2-1 2-2 2-3 2-4 2-5 2-6 2-7 操作 \行为方式 工作位置或姿势不正确 超体能工作 工作或运载速度不当 不当提升 不当装载\搬运\转移 走捷径 其它 3. 3-1 3-2 3-3 3-4 3-5 3-6 3-7 3-8 3-9 3-10 意识(注意力)疏忽/缺乏 不当\缺乏判断 注意力分散 忽视周围环境 嬉闹\暴力行为 使用药品或酒精 焦虑\恐慌 未作警告 不加思考地进行例行活动 反应缓慢 其它 4. 4-1 4-2 4-3 4-4 4-5 4-6 4-7 4-8 4-9 防护装备 \方法的使用 未使用个人防护用品 个人防护用品使用不当 未使用正确的个人防护用品 保护装置、报警系统或安全装置被 拆卸 保护装置、报警系统或安全装置操 作错误 未采取\使用其他必要安全措施 未采取LTT措施或执行不到位 联锁系统被旁路或取消 其它 5. 工具 \设施 &车辆的使用 5-1 工具\设备使用操作不当 5-2 使用有缺陷的工具\设备(明知) 5-3 没有使用正确的工具\设备 5-4 工具、设备和材料放置欠妥 5-5 设备\车辆操作速度不当 5-6 对正在运行的设备进行维修 5-7 未经许可操作设备 5-8 其它 6. 6-1 6-2 6-3 6-4 6-5

工作场所与环境(Workplace & Environment)

工作暴露在 明火和爆炸性环境 噪音 危险电能系统 危险非电能系统 辐射 极端温度(高\低温) 化学危险品 凌乱或石屑碎片 风暴或自然危害 交叉作业 其它 9. 9-1 9-2 9-3 9-4 9-5 9-6 9-7 9-8 9-9 9-10 工作地环境 / 布局 拥挤或活动受限 照明不足或过度 通风不足 高处无保护 工作场所布局不妥 标识不当 位置超出可及或可视范围 提供的信息相矛盾 地面或过道湿滑 其它

未进行变更审批 变更审批不当 未进行PHA分析 变更范围不符合要 求 13-5 PHA分析不到位 13-6 变更后未进行培训 13-7 未进行变更后效果 跟踪 13-8 人员变更未培训 13-9 人员变更未进行技 能评估 13-11其他 □不适用

针对每个关键因素,逐个找出其直接原因和根本原因,如 果适应,选定具体的原因编号,并详细说明。如果找不到 相应的原因,则选择其他或不适应,选择其他时,请详细 描述根源。 每一个根源都对应万华HSE管理体系15个核心要素分类, 针对每起事故,涉及的要素出现频次越多,说明此要素管 理存在缺陷。

5-1 没有经过培训 5-2 没有培训需求分析 5-3 没有制定培训计划 5-4 缺少培训资源 5-5 故意不参加培训 5-6 无培训记录 5-7 缺乏再培训 5-8 培训效果不好 5-9 不理解培训内容 5-10 培训安排不合理 5-11 培训内容不当 5-12 缺少书面培训材料 5-13 工具箱会走过场 5-14 培训讲师不能满足 要求 5-15 培训后没有实践 5-16 其他 □不适用

7-1 维护保养需求评估 不到位 7-2 没有及时维护保养 7-3 维护保养不到位 7-4 缺乏维修保养计划 7-5 预防性维护不到位 7-6 巡检或监测不到位 7-7 缺少维护保养规程 7-8 维保人员技能不足 7-9 其他 □不适用

8-1 危害因素识别不到 位 8-2 危害因素控制措施 不到位 8-3 没有进行工作安全 分析(JSA) 8-4 未执行工作许可程 序 8-5 未执行能量隔离程 序 8-6 工作许可或能量隔 离不到位 8-7 监护人员缺陷 8-8 管理人员监督不到 位 8-9 全员安全稽核执行 不到位 8-10 违章指挥 8-11 违反规定或惯例作 业 8-12 工作角色与职责划 分不清 8-13 警示或标识不到位 8-14 作业环境5S管理不 到位 8-15 作业关闭不到位 8-16 应急程序或措施不 到位 8-17 其他 □不适用

事故原因分析综合表

事故

• 保护现场 • 事故初始报告(描述何时 / 何地 /

发生什么/结果/类别/级别等)

People人 4p 证据 Positions 位置

Parts物

调查准备 • 收集相关的证据 –直接证据 (现场和证人)

收集证据 • 把所有证据组织起来 • 建立时间事件链 • 确定关键因素

关键因素的识别

第一版 2012年6月

纠正阶段: 纠正措施的建议

万华15个核心要素 领导承诺与全员参与 风险管理 程序、制度和标准 工厂设施 培训 工作许可 变更管理 相关方 职业卫生 环境管理 交通安全 公共安全 应急管理 事故管理 评估改进

3-1 疲劳 3-2 视力低下 3-3 听力低下 3-4 其他感觉器官缺陷 3-5 身体残疾 3-6 身体虚弱 3-7 物质过敏 3-8 身高与体能不足 3-9 之前的伤病 3-10 血压、血糖、心脏 等病理问题 3-11 其他 □不适用

4-1 对需求技能未作充 分评估 4-2 缺少培训或资质( 证书) 4-3 缺乏实践或练习 4-4 缺乏技术指导 4-5 不经常操作的技术 4-6 没有熟悉和掌握技 术指南 4-7 风险评估技能不足 4-8 缺乏对存在隐患的 认识 4-9 其他 □不适用

9-1 缺乏对相关方作业 进行风险评估 9-2 相关方资格预审不 到位 9-3 相关选用标准过低 9-4 对相关方HSE能力 或业绩评估不到位 9-5 相关方合约中HSE 要求缺陷 9-6 开工前安全条件不 具备 9-7 对相关缺乏必要的 培训或会议 9-8 工作过程监督、考 核欠妥 9-9 缺乏对相关方的管 理程序、标准或制 度 9-10 其他 □不适用

工具与设备(Tools & Equipment)

保护系统 缺少保护、警示装置或系统 保护、警示装置或系统有缺陷 个人防护用品有缺陷 保护、警示装置或系统失效 其它 7. 7-1 7-2 7-3 7-4 7-5 7-6 7-7 7-8 工具 \设施 &车辆 工具\设备有缺陷 工具\设备未准备好 车辆有缺陷 车辆用途不当 车辆未准备好 工具设施材料未固定 设备\车辆超负荷运转 其它 8. 8-1 8-2 8-3 8-4 8-5 8-6 8-7 8-8 8-9 8-10 8-11

11-1 没有进行强制性风 险评价 11-2 未建立工艺安全信 息档案 11-3 工艺安全信息档案 不全 11-4 工艺危害因素识别 不全 11-5 危险品存储不当 11-6 PHA方法选择不当 11-7 PHA人员专业或技 能不足 11-8 PHA执行不符合程 序要求 11-9 PHA建议未得到执 行 11-10 PHA质量欠缺 11-11 不重视PHA工作 11-12 危险源识别不全 11-13 危险源风险等级 评估不准确 11-14其他 □不适用