3.1.4 应力-应变曲线

应力-应变曲线

应力-应变曲线MA 02139,剑桥麻省理工学院材料科学与工程系David Roylance2001年8月23日引言应力-应变曲线是描述材料力学性能的极其重要的图形。

所有学习材料力学的学生将经常接触这些曲线。

这些曲线也有某些细微的差别,特别对试验时会产生显著的几何变形的塑性材料。

在本模块中,将对表明应力-应变曲线特征的几个点作简略讨论,使读者对材料力学性能的某些方面有初步的总体了解。

本模块中不准备纵述“现代工程材料的应力-应变曲线”这一广阔的领域,相关内容可参阅参考文献中列出的博依(Boyer )编的图集。

这里提到的几个专题——特别是屈服和断裂——将在随后的模块中更详尽地叙述。

“工程”应力-应变曲线在确定材料力学响应的各种试验中,最重要的恐怕就是拉伸试验1了。

进行拉伸试验时,杆状或线状试样的一端被加载装置夹紧,另一端的位移δ是可以控制的,参见图1。

传感器与试样相串联,能显示与位移对应的载荷)(δP 的电子读数。

若采用现代的伺服控制试验机,则允许选择载荷而不是位移为控制变量,此时位移)(P δ是作为载荷的函数而被监控的。

图1 拉伸试验在本模块中,应力和应变的工程测量值分别记作e σ和e ε,它们由测得的载荷和位移值,及试样的原始横截面面积和原始长度按下式确定0A 0L1 应力-应变试验及材料力学中几乎所有的试验方法都由制定标准的组织,特别是美国试验和材料学会(ASTM)作详尽的规定。

金属材料的拉伸试验由ASTM 试验E8规定;塑料的拉伸试验由ASTM D638规定;复合材料的拉伸试验由ASTM D3039规定。

当以应变e ε为自变量、应力e σ为函数绘制图形时,就得到如图2所示的工程应力-应变曲线。

图2 退火的多晶体铜在小应变区的工程应力-应变曲线(在许多塑性金属中,这一曲线具有典型性)在应力-应变曲线的初始部分(小应变阶段),作为合理的近似,许多材料都服从胡克定律。

于是应力与应变成正比,比例常数即弹性模量或杨氏模量,记作E :随着应变的增大,许多材料的应力与应变最终都偏离了线性的比例关系,该偏离点称为比例极限。

应力应变曲线材料力学讲解

坏的标志,所以屈服点 s是衡量材料强度的一

个重要指标。

(3)强化阶段 抗拉强度 b

经过屈服阶段后,曲线从c点又开始逐渐上

升,说明要使应变增加,必须增加应力,材料 又恢复了抵抗变形的能力,这种现象称作强化, ce段称为强化阶段。曲线最高点所对应的应力

明显的四个阶段 1、弹性阶段ob P — 比例极限 e — 弹性极限

E E tan

(1)弹性阶段 比例极限σ p

oa段是直线,应力与应变在此段成正比关系,材

料符合虎克定律,直线oa的斜率 tan E 就是材

料的弹性模量,直线部分最高点所对应的应力值 记作σ p,称为材料的比例极限。曲线超过a点,图 上ab段已不再是直线,说明材料已不符合虎克定 律。但在ab段内卸载,变形也随之消失,说明ab 段也发生弹性变形,所以ab段称为弹性阶段。b点 所对应的应力值记作σ e ,称为材料的弹性极限。

、 值越大,其塑性越好。一般把 ≥5%的材

料称为塑性材料,如钢材、铜、铝等;把 <5%的

材料称为脆性材料,如铸铁、混凝土、石料等。

工程应用:冷作硬化

e

d

b

b

e P

a c s

即材料在卸载过程中 应力和应变是线形关系,

f 这就是卸载定律。

材料的比例极限增高, 延伸率降低,称之为冷作硬 化或加工硬化。

塑性材料和脆性材料力学性能比较

塑性材料

脆性材料

延伸率 δ > 5%

延伸率 δ < 5%

断裂前有很大塑性变形

应力-应变曲线

混凝土是一种复合建筑材料,内部组成结构非常复杂。

它是由二相体所组成,即粗细骨料被水泥浆所包裹,靠水泥浆的粘接力,使骨料相互粘接成为整体。

如果考虑到带气泡和毛细孔隙的存在,混凝土实际是一种三相体的混合物,不能认为是连续的整体。

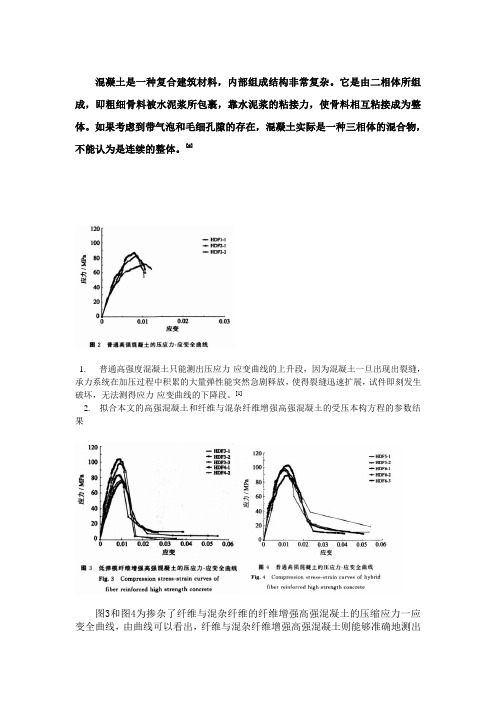

[2]1. 普通高强度混凝土只能测出压应力-应变曲线的上升段,因为混凝土一旦出现出裂缝,承力系统在加压过程中积累的大量弹性能突然急剧释放,使得裂缝迅速扩展,试件即刻发生破坏,无法测得应力-应变曲线的下降段。

[1]2. 拟合本文的高强混凝土和纤维与混杂纤维增强高强混凝土的受压本构方程的参数结果图3和图4为掺杂了纤维与混杂纤维的纤维增强高强混凝土的压缩应力一应变全曲线,由曲线可以看出,纤维与混杂纤维增强高强混凝土则能够准确地测出完整的压应力.应变曲线.纤维增强高强混凝土和混杂纤维增强高强混凝土的这两种曲线具有相同的形状啪,都由三段组成:线性上升阶段、初裂点以后的非线性上升阶段、峰值点以后的缓慢下降阶段.[2]3.[3]再生混凝土设计强度等级为C20,C25,C30,C40,再生骨料取代率100%。

标准棱柱体试件150mm*150mm*300mm,28天强度测试结果。

“等应力循环加卸载试验方法”测定再生混凝土的应力-应变全曲线,即每次加载至预定应力后再卸载至零,再次进行加载,多次循环后达不到预定应力而自动转向包络线时,进行下一级预定应力的加载。

再生粗骨料来源的地域性和差异性使再生骨料及再生混凝土的力学性能有较大差别。

4.通过对普通混凝土和高强混凝土在单轴收压时的应力应变分析发现,混凝土的弹性模量随混凝土的强度的提高而提高,混凝土弹性段的范围随混凝土强度的提高而增大,混凝土应力应变曲线的下降段,随混凝土强度的提高而越来越陡,混凝土的峰值应变与混凝土的抗压强度无正比关系。

图2给出了各组混凝土试件的平均应力应变曲线,从图中可以看出A1-A5试件的曲线为完整的圆滑曲线。

A6,A7由于混凝土试件强度较高实验设备刚度不够,当σc>f c 后,试验机释放的能量迅速传到周围的4个钢柱上,从而引起混凝土突然破坏,所以曲线只有上升段没有下降段,A1-A7试件的应力应变曲线的上升段是相似的,但下降段的曲线形状差别较大。

应力应变曲线

应力-应变曲线(stress-strain curves)根据圆柱试件静力拉伸试验所得拉伸图(图a),对曲线上各对应点用试件原始尺寸除拉伸力与绝对伸长所得出的应力与延伸率的关系曲线(图6)。

应力一应变曲线是金属塑性加工工作中最重要的参考资料之一。

应力及应变值按下式计算:式中σi 表示拉伸图上任意点的应力值,δi为i点的延伸率,Pi及Δli为该点的拉力与绝对伸长值,F0及l为试件的断面积和计算长度。

试件受拉伸时,先产生弹性变形,这时应力应变成比例,当出现二者不能保持线性关系的点时,表示材料已屈服而将发生塑性变形,这时的应力定义为屈服应力或流变应力,用σs表示,其求法见屈服点。

拉伸时当试件计算长度上的均匀变形阶段结束而产生细颈时,变形将集中在细颈部分。

出现细颈前材料所能承受的应力名为强度极限或抗拉强度,用σb表示σb =Pmax/F式中Pmax为拉伸图上所记录的最大载荷值。

试件出现细颈后很快即断裂,断裂应力σfσf =Pf/Tf式中Pf 是断裂时的拉力,Ff是断口面积。

试件拉断时的延伸率δf(%)或断面收缩率ψ(%)是表示材料可承受最大塑性变形能力的指标:矾一牮×100(4)£fPf=盐≯×100(5)』’0式中厶和Ff是将断开的试件对合后测定的试件长度和断口处的面积。

抗拉强度靠及延伸率d或断面收缩率妒是材料性能的两个基本指标,在工程上有着广泛的应用。

屈服应力民(或乱:)是金属塑性加工时变形体开始产生塑性变形所必需的最小应力,它是计算变形力的一个重要参数。

应力-应变曲线表征材料受外力作用时的行为。

材料受力后即发生弹性变形,这时应力应变呈简单的线性关系,继续增加作用力至一定大小后材料将出现塑性变形,以后变形与应力的关系复杂,当塑性变形至一定程度以后,试件破断则变形过程终结。

所以任何变形过程均包括弹性变形、塑性变形及破断3个典型阶段。

金属的塑性加工过程处于弹性变形与破断二者之间。

首先要创造一定的应力状态条件使金属能发生塑性变形,其次是安排一个使塑性变形尽可能大又不致发生破坏的热力学条件。

应力-应变曲线

L1 L0 L0

L2 L1 L1

L dL L L0

ln

L L0

ln

最终长度 初始长度

工程应变 L L0 L

L0

L0

9

3)真应力S 与工程应力σ关系 当材料拉伸变形是等体积变化(A0L0=AL)过程时, 真应力S 和工程应力σ 之间存在如下关系:

S ( 1)

S F FL F ( L0 L) (1 )

A A0L0 A0 L0

这说明,S >σ 。(ε -工程应变)

10

4)真应变e 与工程应变ε 关系

L dL

L

e ln

L0 L

L0

L L0 L

L0

L0

e ln L ln L0 L ln(1+)

加 )。

② 由试件总长度变化来定义其真应变e,就有可能认为该

长度变化是一步达到的,或任意多步达到的。

e

L1 L0 L0

L2 L1 L1

L dL L L0

ln

L L0

ln

试件最终长度 试件初始长度

13

因此,若试件分几次拉伸(如分2次拉伸),则 各次拉伸工程应变量之和不等于一次拉伸的工程应变量。

9.金属材料的变形与再结晶

1

பைடு நூலகம்

金属材料的变形与再结晶

1 金属的应力-应变曲线 2 金属的塑性变形 3 回复与再结晶 4 金属热变形、蠕变与超塑性

2

9-1 金属的应力-应变曲线

混凝土单轴受压的应力-应变曲线(2010版规范)

参数输入及计算过程数据 峰值压应变ε c,r(10^-6) 1640 下降段参数值α c 1.36 抗压强度代表值(标准值)fc,r 20.1 混凝土初始弹性模量Ec(10^4) 3.00 ρ c=fc,r/(Ec*ε c,r) 0.409 n=Ec*ε c,r/(Ec*ε c,r-fc,r) 1.691 x=ε /ε c,r 即时应变ε (10^-6) 即时损伤因子dc 即时压应力(Mpa) 0.06 106 0.01 3.1 0.08 128 0.02 3.8 0.09 153 0.03 4.5 0.11 184 0.03 5.3 0.13 221 0.05 6.3 0.16 265 0.06 7.5 0.19 318 0.08 8.7 0.23 381 0.11 10.2 0.28 458 0.14 11.8 0.33 549 0.19 13.4 0.40 659 0.24 15.1 0.48 791 0.30 16.7 0.58 949 0.36 18.1 0.69 1139 0.44 19.2 0.83 1367 0.52 19.9 1.00 1640 0.59 20.1 1.20 1968 0.67 19.2 1.44 2362 0.76 17.0 1.73 2834 0.83 14.2 2.07 3401 0.89 11.4 2.49 4081 0.93 9.1 2.99 4897 0.95 7.2 3.58 5876 0.97 5.7 4.30 7052 0.98 4.5 5.16 8462 0.99 3.6 6.19 10154 0.99 2.9 7.43 12185 0.99 2.3 8.92 14622 1.00 1.9 注:依据混凝土结构设计规范GB50010-2010附录C编制

受压应力-应变曲线的参数取值及其它相关参数 35 40 45 50 1720 1790 1850 1920 1.65 1.94 2.21 2.48 2.10 2.00 1.90 1.90 23.4 26.8 29.6 32.4 3.15 3.25 3.35 3.45

应力应变曲线

700~1400 20~183

弯曲强度(MPa)

80~110 120~140

70~160 70~100 65~120 5~6 916 900~1100 9~20

延伸率:试件拉断后,弹性变形消失而塑性变 形保留。塑性是材料在静载荷作用下,产生塑 性变形而不破坏的能力。

延伸率是材料延展性的标志。表示材料塑性变 形的能力。

弹性模量 (GPa *)

22.4

金合金(Ⅳ型) 牙釉质 磷酸锌水门汀

99.3 84.1 13.7

银汞合金

27.6

牙本质

18.3

丙烯酸基托树脂 2.63

长石质烤瓷 硅橡胶(颌面赝复用)

69.0 0.002

复合树脂

16.6

塑性变形阶段(包括屈服与强 化)

当应力超过E点后,材料开始发生塑性 变形。 屈服强度:一般取下屈服极限作为材料 的屈服强度。 屈服变形阶段、屈服点

注意:采用标准试件、标准试验方法、 检定合格的仪器

万能材料试验机

液压式

电子式

径向拉伸强度(DTS)

ADA No27 ----充填材料 是将压缩性载荷于短圆

柱试样的直径上.产生拉应力.

DTS= 2P / π DT

D---直径, T----厚度

拉伸试验

微拉伸试验(牙本质粘接)

压缩强度

材料的机械性能主要是指材料在外 力作用下表现出来的变形和破坏方 面的特性。

口腔材料应具有良好的机械性能, 才能保证修复体在咀嚼应力的作用 下保持正常的功能。

一、力

物体受力后将使其运动状态或者它的形状 和体积发生变化。

力的单位:1kgf = 9.8N 1MPa = 10.02Kg/cm2

热处理与应力应变曲线_概述说明以及解释

热处理与应力应变曲线概述说明以及解释1. 引言1.1 概述热处理是一种通过加热、保温和冷却的方法来改变金属材料的物理和机械性质的工艺过程。

而应力应变曲线是对材料在受力作用下产生的变形进行监测和分析的一种方法。

本文将讨论热处理与应力应变曲线之间的关系以及其重要性。

1.2 文章结构本文分为五个主要部分来探讨热处理与应力应变曲线:引言、热处理与应力应变曲线、热处理的要点、应力应变曲线的要点以及结论。

1.3 目的本文旨在提供一个全面的概述,说明热处理与应力应变曲线之间的关系,并强调它们在金属材料工程中的重要性。

通过深入探讨两者之间的联系,读者可以更好地理解如何优化金属材料工艺,并提高产品质量和性能。

2. 热处理与应力应变曲线2.1 热处理概述:热处理是通过对材料进行控制的加热和冷却过程来改变其物理和机械性能的方法。

其主要目的是增强材料的硬度、强度和耐腐蚀性,同时改善材料的韧性和耐久性。

在热处理过程中,材料被加热到一定温度下,保持一段时间,并随后以适当的速率冷却。

不同的材料和工艺参数会导致不同的物理变化,从而使材料具有所需的性能。

2.2 应力应变曲线概述:应力-应变曲线是用来描述材料在受力作用下发生形变时所表现出来的特征曲线。

它可以说明材料在不同加载阶段的行为并提供关于其力学性质的信息。

在一般情况下,应力-应变曲线呈现出三个主要阶段:弹性阶段、屈服阶段和塑性流动阶段。

在弹性阶段内,材料发生形变但能够恢复原始形态;屈服阶段表示开始产生可见塑性变形;塑性流动阶段是指材料发生大量塑性变形。

2.3 热处理与应力应变曲线的关系:热处理能够显著地影响材料的应力-应变曲线。

通过合理选择和控制热处理过程中的温度、保持时间和冷却速率,可以调整材料内部的晶体结构和组织形态,进而对其力学性能产生重要影响。

不同类型的热处理会导致不同的效果。

例如,淬火处理能使材料产生高硬度和脆性,因为快速冷却导致了组织中的马氏体相生成。

相反,时效处理将通过固溶化和析出来提高材料的强度和韧性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(1) 弹性阶段:即OB段,在此段内,若去掉载荷,则试 件的变形可以消失,这种可以完全下士的变形称为弹性变 形,所以OB段叫弹性阶段;

e P

b

B

A C

o

δ

(2)屈服阶段:即BC段,在此段内, 试件拉力几乎不变化,而试件变形则继 续增加,着中国现象称为材料的屈服现 象。在此段或以后各段,若去掉载荷, 则试件的变形不能完全消失,称为残余 变形(或塑性变试件尺寸有关,为了消 除试件尺寸的影响,改用应力ζ=N/A做纵坐标,线应变 ε= △L/ L (即单位长度的伸长量)做横坐标,这样画出 的曲线称为应力—应变图或ζ—ε曲线,它表示在拉伸过 程中,应力与应变之间的关系,如上图4所示。

将上面后两个图作比较,两图相似,只是比例不同。 从应力应变图分析,拉伸试验的过程有下述不同的四个 阶段;

(3)强化阶段:即CD段,过了C点以 后,材料抵抗变形的能力又有增加,要 使试件变形,就必须继续增加载荷; (4)颈缩阶段:即DE段,由D点近处 开始,试件的某一横截面显著变细,出 现颈缩现象,如图所示,直至试件被拉 断。

3.1.4 零件拉伸与压缩时的 应力—应变曲线

在应力作用下,零件的变形和破坏 还与练剑材料的力学性能有关。力学 性能是指材料在外力作用下表现出来 的变形和破坏方面的特性。金属材料 在拉伸和压缩式的力学性能通常由拉 伸试验测定。 下面介绍几个拉伸压 缩试验。

1、低碳钢的拉伸试验

含碳量小雨0.25%的钢成低碳钢,如A3就是工程呢工商 常用的普通碳素钢。下面,ian介绍用这种材料做的拉伸 试验。

试 件 和 实 验 条 件

常 温 、 静 载

如图3-4,按国家标准制作标准试件,并在试件 上面取出一段长L的标距,常用标距为L=10d或 L=5d。 试验时将试件两端加粗部分夹在试验机的卡 头上,然后加拉力,由零开始,缓慢地、逐渐 地增加拉力,直至试件被拉断。在加力的做成 中,记下标距L的伸长量及对应的拉力F。绘制 F- △L