4 .塑料 —— 简支梁冲击强度的测定

塑料行业ISO标准大全

塑料行业ISO标准大全ISO 899:1993 塑料—蠕变行为的测定ISO 1183:1987 塑料—非泡沫塑料密度和相对密度的测定方法ISO 1210/IEC 60695-11-10: 3)塑料—小火焰接触水平和垂直试样燃烧行为的测定ISO 1628:1991 塑料—粘数和极限粘数的测定ISO 2818:1994 塑料—机加工法试样的制备ISO 3146: 4) 塑料—半结晶聚合物熔融行为(熔融温度或熔融范围)的测定ISO 3167:1993 塑料—多用途试样的制备和使用ISO 4589:1996 塑料—燃烧性的测定ISO 8256:1990 塑料—拉伸冲击强度的测定ISO 10350:1993 塑料—可比数据的获得和表示—单点数据ISO 11542:1994 塑料—超高分子量聚乙烯(PE-UHMW)模塑和挤出材料IEC 60093:1980 电绝缘材料表面电阻率和体积电阻率的测定方法IEC 60112:1979 在湿润环境下固体绝缘材料耐漏泄系数测定比较推荐试验方法IEC 60243:1988固体绝缘材料的电气强度试验方法IS0 59 塑料—酚醛模塑料一丙酮溶解物的测定。

IS0 308 塑料-酚醛模塑材料-丙酮溶解物的测定(未模塑材料的表观树脂含量)。

IS0 383 实验的玻璃仪器-可互换的磨砂锥形接头。

IS0 565 试验筛-编织金属丝布,孔板和电沉积板-开孔的标准尺寸。

IS0 599 塑料-聚酰胺-沸腾甲醇萃取物质的测定。

IS0 1773 实验的玻璃仪器-烧瓶(细颈)。

IS0 1873 塑料-聚丙烯和聚丙烯共聚物IS0 1875 塑料-增塑醋酸纤维素一乙醚萃取物的测定。

ISO 294:1996 塑料—热塑性塑料材料的注塑ISO 468:1982 表面粗糙度--参数及其值和规定要求的通则ISO 1622:1994 塑料--聚苯乙烯(PS)模塑和挤出材料ISO 1872:1993 塑料--聚乙烯(PE)模塑和挤出材料ISO 1873:1995 塑料--聚丙烯(PP)模塑和挤出材料ISO 2580:1990 塑料--丙烯腈/丁二烯/苯乙烯(ABS)模塑和挤出材料ISO 2897:1990 塑料--抗冲击聚苯乙烯(SB)模塑和挤出材料ISO 4613:1993 塑料--乙烯/乙酸乙烯酯(E/VAC)模塑和挤出材料ISO 4894:1990 塑料--苯乙烯/丙烯腈(SAN)共聚物模塑和挤出材料ISO 6402:1990 塑料--抗冲击丙烯腈/苯乙烯(ASA,AES,ACS)模塑和挤出材料ISO 6507:-1) 塑料--金属材料--维氏硬度试验ISO 7391:-2) 塑料--聚碳酸酯模塑和挤出材料ISO 8257:-3) 塑料--聚甲基丙烯酸甲酯(PMMA)模塑和挤出材料ISO 8986:1993 塑料--聚丁烯(PB〕模塑和挤出材料ISO 9988:1991 塑料--聚甲醛(POM)模塑和挤出材料ISO 10366:1993 塑料--甲基丙烯酸甲酯/丙烯腈/丁二烯/苯乙烯(MABS)模塑和挤出材料ISO 62:1999 塑料—吸水性的测定ISO 75:1993 塑料—负荷变形温度的测定ISO 178:1993 塑料—弯曲性能的测定ISO 179:1993 塑料—简支梁冲击强度的测定ISO 291:1977 塑料—状态调节和试验的标准环境ISO 293:1986 塑料—热塑性材料的压塑试样ISO 294:1995 塑料—热塑性材料的注塑试样ISO 306:1994 塑料—热塑性塑料--维卡软化温度的测定(VST)ISO 489:1983 塑料—透明塑料折光指数的测定ISO 527:1993 塑料—拉伸性能的测定ISO 899:1993 塑料—蠕变行为的测定ISO 1133:1997 塑料—热塑性塑料熔体质量流动速率(MFR)和熔体体积流动速率(MVR)的测定ISO 1183:1987 塑料—非泡沫塑料密度和相对密度的测定方法ISO 1210:1992 塑料—小火焰接触水平和垂直试样燃烧行为的测定ISO 1622:1994 塑料-聚苯乙烯(PS)模塑和挤出材料ISO 2561:1974 塑料—气相色谱法聚苯乙烯残留苯乙烯单体的测定ISO 2818:1994 塑料—机加工法试样的制备ISO 3167:1993 塑料—多用途试样ISO 4589:1996 塑料—燃烧性的测定ISO 8256:1990 塑料—拉伸冲击强度的测定IEC 93:1980 电绝缘材料表面电阻率和体积电阻率的测定方法IEC 112:1979 在湿润环境下固体绝缘材料耐漏泄系数测定比较推荐试验方法IEC 243:1988 固体绝缘材料的电气强度试验方法IEC 250:1969 测定电气绝缘材料在工频、音频、射频(含米波长)下介电常数和介质损耗因数的推荐试验方法IEC 296:1982 用于变压器及开关设备的未使用过的矿物绝缘油规范IEC 1006:1991 测定电绝缘材料玻璃化转变温度的试验方法ISO/CD 16152 塑料—聚丙烯二甲苯可溶物的测定ISO 6252:1992 塑料-恒拉伸变形法耐环境应力开裂(ESC)的测定ISO 1874:1992 塑料—聚酰胺(PA)模塑和挤出材料ISO 7792:1997 塑料—热塑性聚酯(TP)模塑和挤出材料ISO/TR 9080:1992 液体输送用热塑性塑料管材—用于测定热塑性塑料管材长期静液压强度的静液压应力破坏数据的外推方法ISO 12162:1995 热塑性塑料压力管材管件用材料ISO 11357:2002 塑料—差示扫描量热法(DSC)ISO11443:1995 毛细管流变仪和狭缝口模流变仪测定塑料的流变性IS0 6427-1982(E) 塑料——能用有机溶剂萃取的物质量的测定 (常规方法)。

塑料冲击实验

1、 试样在GB/T2918-1998规定的环境中至少调节 16h,然后在此环境下测试 2、测量试样中部的厚度和宽度或缺口试样的剩余宽 度bN,精确到0.02mm 3、检查试验机是否有规定的冲击速度和正确的能量 范围,破断试样吸收的能量在摆锤容量的10%-80%范围内 。(若符合此范围的不止一个摆锤时,选择最大能量摆锤); 4、进行空白试验,记录所测得的摩擦损失,该能量 损失不能超过规定值;如摩擦损失小于或等于规定值,此值 才可用在修正吸收能量的计算中,如超过规定值,则应仔 细检查原因并对试验机进行校正。

实验仪器

实验仪器主要为一 台摆锤式冲击试验机

实验步骤

1、冲击实验前,试样按GB/T2918的规定温度和相对湿度的 条件下调节16h以上。 2、 测量试样尺寸,测量缺口处的剩余厚度时,应在缺口两端 各测一次取算术平均值,准确至0.02mm; 3、按消耗的能量处在标称能量的10%-80%的范围内来选取摆 锤。若符合这一能量范围的不止一个摆锤时,应该用最大能量的 摆锤 4、调节能量度盘指针零点,使它在摆锤处于起始位置时与主 动针接触,进行空击试验,保证总摩擦损失不超过规定值; 5、将摆锤挂在规定扬角的机架上,放置试样,然后释放摆锤, 记录试样吸收的冲击能量,并检查试样被击断后期断面情况。包 括:C完全破坏、H铰链破坏、P部分破坏、N不破坏。 6、结果计算。注意如果同种材料可以观察到一种以上的破坏 类型,须在报告中标明每种破坏类型的平均冲击值和试样破坏的 百分数,不同破坏类型的结果不能进行比较。

试样的制备

试样应比夹板内径至少大40mm,以便夹紧, 每个试样的厚度与同组试样的平均厚度的偏差不 大于5%,每组试样至少20个。每个试样应光滑平 整,无裂纹,无损伤或其他缺陷。 试验前,试样应在23℃和相对湿度50%的条 件下预处理至少40h。对于吸水性强的材料,试 验前应干燥处理。

塑料简支梁冲击试验

塑料简支梁冲击试验(一)实验目的掌握塑料简支梁冲击试验方法理和基本结构。

(二)实验原理本方法的原理是将试样安放在简支梁冲击机的规定位置上,然后利用摆锤自由落下,对试样施加冲击弯曲负荷、使试样破裂。

用试样单位截面积所消耗的冲击功来评价材料的耐冲击韧性。

图 1 所示为摆锤式简支梁冲击试验机的工作原理。

(三)实验仪器及试祥1 .实验仪器以国产XJJ — 5 摆锤式简支梁冲击机为例。

该机主要技术参数符台GB1043 — 93 和ISO179 — 1982 标准的要求。

图1摆锤式简支梁冲击试验机原理示意图(1) 机体结构及性能见图1 ,本试验机由机体、试样安放架、冲击锤、操纵机构及读数装置等五个部分组成。

①机体部分—包括机体、操纵机构、测量机构、摆轴和试样安放架组成,为确保安装平稳、准确,在机体上面设有水准泡17 ,方便调试。

②试样安放架一—由固定支座1 、紧固螺钉2 、活动试样支座3 、支承刀刃4 组成。

试验前,应调整好活动试样支座间的距离,将试样紧靠在支座刀刃的支承面上。

③冲击锤———由摆轴8 、上连接套12 、摆杆13 、调整套14 、摆体15 、冲击刀刃16 等件组成。

该机共有五种能量摆锤供选用,其冲击储能分别为 2 .7J 、7 .5J 、15J 、25J 、50J 。

④操纵机构——由手柄9 、挂钩l 0等件组成。

当冲击摆扬起所需角度(160 ° ) 时,挂钩将摆上的调整套钩住。

搬动手柄时,挂钩脱开,冲击摆自由落下,对试样进行冲击试验。

⑤测量装置—一其作用是将试样受冲击后所消耗的能量指示出来,试样所消耗的冲击功数值按下式计算。

式中P d —一冲击摆的冲击常数α——冲击前摆锤扬角β一一冲击后摆锤升角该机由于冲击摆常数和扬角均为常数,因此,只要测出试样冲断后摆锤的升角,就可计算出试样冲断时所消耗的能量。

该机读数刻度盘就是根据此原理来设计刻度的。

试验时,可以直接从度盘上读取冲断功,度盘上有五种能量范围的刻度。

冲击强度测试

3.1.3 简支梁冲击试验结果表示

(i)无缺口简支梁冲击强度 式中 a—无缺口试样冲击强度,kJ/m2;

A—试样吸收的冲击能量,J b—试样宽度,mm;d—试样厚度,mm

(ii)缺口试样简支梁冲击强度

式中ak—缺口试样的冲击强度,kJ/m2; Ak-—缺口试样吸收的冲击能,J b — 试样宽度mm; dK —

3 .3 落球、落锤冲击试验

简支梁或悬臂梁冲击试验.是通过对固定形状尺 寸的试样进行冲击,因此所反映的是材料本身的抗冲 性能。对于某些塑料制品,如管材、片材及膜等,人 们更加关注的是制品本身的抗冲性能。落球、落锤冲 击试验正是为满足这一要求而制订的试验方法。

方法原理 在规定的条件下,用一特定形状及一定质量 的重锤,在某一高度上自由落下而对试样进行 冲击,通过改变重锤的质量或落下的高度,对 一定量的试样进行试验,测出使制品刚刚冲击 破坏所需的能量。

3.1 简支梁冲击试验

试样放臵在简支梁冲击试 验机的两支撑块上.使冲击刀 刃对准试样中心,释放摆锤对 试样施加一次冲击弯曲负荷使 之破坏.试样破坏时单位面积 所吸收的能量表征该材料的冲 击韧性。 简支梁式摆锤冲击试验简单 易行,在控制产品质量和比较 结构或制品的韧性时是一种常 用的测试方法。

3.1.1简支梁冲击试验涉及的概念

3.3.1 落球、落锤冲击试验方法要点

1.仪器

主要由落锤、落管、支架及防止二次冲击 的落锤捕捉装臵构成.落锤的冲头半径合 5mm、10mm、30mm。锤的质量有2、3、4、 5、10、15kg等不同规格,按不同的制品及 要求进行选择,落管选用无剩磁材料,组 装后管的纵向方向垂直于地面,并应保证 落锤在管中能自由落下,锤体自由落下的 过程中,其能量损失应小于5%

简支梁和悬臂梁缺口冲击强度的比较

简支梁冲击强度I S0-179试验范围简支梁冲击试验是一种single point试验,测定的是受到摆锤的冲击时,材料所产生的抵抗力。

简支梁冲击能定义为试样在冲击负荷作用下,被破坏时吸收的能量。

它是一种性能指标,可用于生产过程的质量控制中,也可用于比较不同材料的韧性。

试验方法将试样水平放置,两端不固定。

释放摆锤,使其冲击试样。

若试样未被破坏,则换一个更重的摆锤并重复以上步骤,直到试样破坏。

试样规格试样的厚度为80×10mm。

有无缺口均可。

试验数据冲击能的单位为焦耳。

冲击强度是冲击能(J)与缺口处的横截面积之比。

试验数据越大,材料的韧性越大。

悬臂梁冲击强度(有缺口)ASTM D256 and ISO 180试验范围缺口试样悬臂梁式冲击试验测定的是材料被摆锤冲击时的抗冲性能。

悬臂梁冲击强度被定义为从材料开始破坏至完全破坏时所吸收的能量。

为了防止试样破坏,受冲击的试样上有缺口。

本实验可用于快捷的质量控制检验,以确定一个材料是否符合所需冲击强度要求,也可比较材料的韧性。

试验方法将试样夹紧于冲击试验机中,有缺口的一面对着摆锤边缘。

将摆锤释放,使其冲击试样。

如果试样未破坏,则换一个更重的摆锤,直到试样破坏。

本实验也可以在更低的温度下进行。

试样规格ASTM中的标准试样规格是64×12.7×3.2mm(2。

5×0.5×0.125英寸)。

最普遍的厚度是3.2mm(0.125英寸),而更好的厚度是6.4 mm(0.25英寸),因为这个它不会那么容易弯曲或脆裂。

试样缺口的深度为10.2mm(0.4 英寸)。

ISO中标准试样是削去end tabs的1A 型多用途试样。

削去后试样的规格为80×10×4mm。

试样缺口的深度为8mm。

试验数据ASTM冲击能的单位是J/m或ft-lb/in。

冲击强度是冲击能(以J或ft-lb 计)除以试样厚度得到的。

试验结果通常是5个试样的平均值。

测试塑料冲击性能

The

end

二、仪器与式样:

简支梁:仪器:XCJ-50J型冲击试验机 试样:聚丙烯、聚氯乙烯样条 1. 试样长80±2mm,宽10±0.2mm,厚4±0.2mm。试样缺口深度为试样厚度的 1/3,缺口宽度为2±0.2mm,缺口处不应有裂纹。 2缺口部分,该试样作废,另 补试样。 悬臂梁:试样尺寸 宽 10.20mm 缺口深度 1.48mm 厚4.24mm试样表面应平整、无 气泡、裂纹、分层和明显杂质。缺口试样缺口处应无毛刺 实验仪器 摆锤式悬臂梁冲击实验机XQZ—1缺口制样机 承德市金建检测仪器 制样机

测试塑料冲击性能

11高材333 第三组 制作人:闻晓 组员:李俊 王顺超 王苏雅

翁圣琛

冲击强度是材料突然受到冲击而断裂时,每单位横截面上材料可 吸收的能量的量度。 它反映材料抗冲击作用的能力,是一个衡量材料韧性的指标。冲 击强度小,材料较脆。

一.目的要求:

1. 了解XCJ-50J型冲击试验机的结构原理,熟悉其操作规程。 2. 掌握高聚物冲击强度的测定方法。

悬臂梁:本方法的原理是将试样安放在简支梁冲击机的规定位置上,然后

利用摆锤自由落下, 对试样施加冲击弯曲负荷、 使试样破裂。 记录下试样 破坏时或过程中单位试样截面积所吸收 的能量,即冲击强度,来衡量材料冲 击韧性。实验方法:悬臂梁冲击实验(GB1043)

四、测试步骤:

1. 测量试样中部的宽度和厚度,准确至0.02mm。缺口试样应测量 缺口处的剩余厚度,测量时应在缺口两端各测一次,取平均 值。 2. 根据试样破坏时所需的能量选择摆锤(50J、25J、15J、7.5J、 2.7J)并安装好。 3. 检查和调整被动指针的位置,使摆锤在铅垂位置时主动指针与 被动指针紧靠,指针指示的位置与最大指示值相重合。 4. 空击试验:以检查指针装配是否良好,空击值误差应在规定范 围内。 5. 根据实际需要,调整两支承块见的跨距为70mm。 6. 抬起并锁住摆锤,把试验按规定放置在两支撑块上,试样支撑 面紧贴在支撑块上,使冲击刀刃对准试样中心,缺口试样刀刃 对准缺口背向的中心位置。 7. 平稳释放摆锤,从刻度盘上读取试样冲断功的数值。

塑料简支梁冲击强度

按照能量守恒: Amh0 h mlcoscos

式中 m——冲锤质量,kg; α——冲锤冲前之扬角; L——冲锤摆长,m; β——冲锤冲断试样后之升角; A——冲断试样所消耗的功,J。

式中除β外均为已知数,故根据摆锤冲断试样后升角β的 大小,即可绘制出读数盘,由读数盘可以直接读出冲断试样 时消耗的功的数值。

A ——试样吸收的冲击能量,J; b ——试样宽度,mm; d ——试样厚度,mm。

缺口试样简支梁冲击强度 (kJ/m2)

ak

A b dk

103

A ——缺口试样吸收的冲击能量,J; b ——试样宽度,mm; dk ——缺口试样缺口处剩余厚度,mm。

简支梁冲击强度测试原理

将试样放在冲击机上规定位置,然后使摆锤自由落下, 使试样受到冲击弯曲力而断裂,试样断裂时单位面积或单位 宽度所消耗的冲击功即冲击强度。

• (5)平稳释放摆锤,从度盘上读取试样吸收的冲击能量。 • (6)试样无破坏的冲击值应不作取值,实验记录为不破坏或

NB。试样完全破坏或部分破坏的可以取值。

谢谢大家

测试试样与仪器

• ① 注塑标准试样

测试试样

试样表面应平整、无气泡、裂纹、分层和明显杂质。

缺口试样缺口处应无毛刺。 ② 板材试样

板材试样厚度在3~13mm之间时取原厚。大于13mm时应从

两面均匀地进行机械加工到10±0.5mm。4型试样厚度须加工到

13mm.

A型缺口试样

B型缺口试样

ቤተ መጻሕፍቲ ባይዱ

C型缺口试样

• ③ 测试仪器

• 简支梁冲击试验机 • 由摆锤、试样支座、能量指示机构

和机体等主要构件组成。能指示试 样破坏过程中所吸收的冲击能量.

支座尺寸

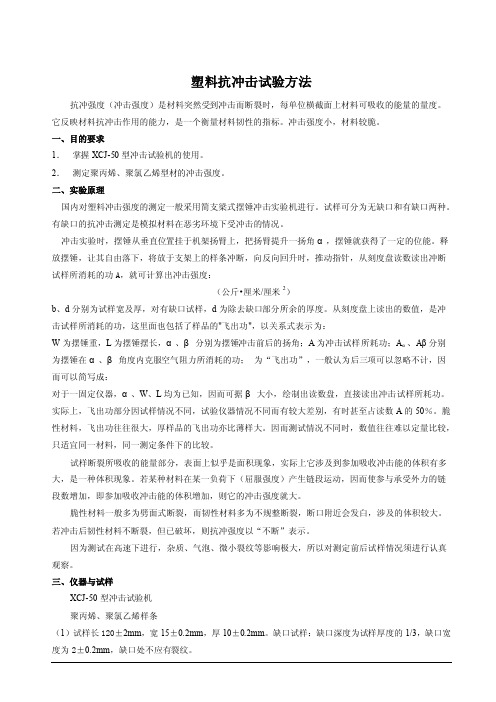

塑料抗冲击试验方法

塑料抗冲击试验方法抗冲强度(冲击强度)是材料突然受到冲击而断裂时,每单位横截面上材料可吸收的能量的量度。

它反映材料抗冲击作用的能力,是一个衡量材料韧性的指标。

冲击强度小,材料较脆。

一、目的要求1.掌握XCJ-50型冲击试验机的使用。

2.测定聚丙烯、聚氯乙烯型材的冲击强度。

二、实验原理国内对塑料冲击强度的测定一般采用简支梁式摆锤冲击实验机进行。

试样可分为无缺口和有缺口两种。

有缺口的抗冲击测定是模拟材料在恶劣环境下受冲击的情况。

冲击实验时,摆锤从垂直位置挂于机架扬臂上,把扬臂提升一扬角α,摆锤就获得了一定的位能。

释放摆锤,让其自由落下,将放于支架上的样条冲断,向反向回升时,推动指针,从刻度盘读数读出冲断试样所消耗的功A,就可计算出冲击强度:(公斤•厘米/厘米2)b、d分别为试样宽及厚,对有缺口试样,d为除去缺口部分所余的厚度。

从刻度盘上读出的数值,是冲击试样所消耗的功,这里面也包括了样品的"飞出功",以关系式表示为:W为摆锤重,L为摆锤摆长,α、β分别为摆锤冲击前后的扬角;A为冲击试样所耗功;Aα、Aβ分别为摆锤在α、β角度内克服空气阻力所消耗的功;为“飞出功”,一般认为后三项可以忽略不计,因而可以简写成:对于一固定仪器,α、W、L均为已知,因而可据β大小,绘制出读数盘,直接读出冲击试样所耗功。

实际上,飞出功部分因试样情况不同,试验仪器情况不同而有较大差别,有时甚至占读数A的50%。

脆性材料,飞出功往往很大,厚样品的飞出功亦比薄样大。

因而测试情况不同时,数值往往难以定量比较,只适宜同一材料,同一测定条件下的比较。

试样断裂所吸收的能量部分,表面上似乎是面积现象,实际上它涉及到参加吸收冲击能的体积有多大,是一种体积现象。

若某种材料在某一负荷下(屈服强度)产生链段运动,因而使参与承受外力的链段数增加,即参加吸收冲击能的体积增加,则它的冲击强度就大。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

试样应无扭曲,并且有相互垂直的平行表面。表面和边应无划痕、麻点,凹痕和飞边。 应对照直尺、矩尺和平板目视观察,和用螺旋测微器测量,检查试样是否符合要求。 对观察或测量到一项或几项不符合要求的试样,应在试验前舍弃或机械加工到合适尺寸 和形状。 6.1.5 缺口 6.1.5.1 缺口应按照 ISO 2818 进行机械加工制备。切割齿的形状应使试样产生如图 4-4 所示 的形状和厚度,且同主轴成直角。

表 4-3 方法编号、试样类型和缺口尺寸——不显示层间剪切断裂的材料

方法编号 ISO 179/leU

试样类型

冲击方向

缺口类型 无缺口

缺口底部半径 rN

缺口底部剩余宽度 bN

ISO 179/leA

1

ISO 179/leB

ISO 179/leC

侧

单缺口

向

冲 击

A

0.25±0.05

B

1.00±0.05

C

0.10±0.02

**即将出版(ISO 2818—1980 修订版)

***即将出版(ISO 3167—1983 修订版)

5.1.1 试验机为摆锤式,并具有刚性结构。应能测量试样破坏过程所吸收的冲击能,W。 此冲击能的值定义为摆锤原始能量 E 和摆锤破坏试样后剩余能量之间的差值。能量应准确

校准摩损失和空气阻力损失(见表 4—1 和 7.4)。

支座的形状如图 4-1 所示。跨度 L,是试样在支座上的接触线间距离,如图 4-2 规定。 冲锤应具有对准试样中心的装置,偏差在±0.05mm 以内。不同类型的试样可能需要不同的 支座。 5.2 测微器和测量仪

测微器和测量议适用于测量试样基本尺寸,精确至 0.02mm。测量缺口试样尺寸 bN

时,测微器应装有 2~3mm 宽和合适仿形的测量头以适应缺口的形状。 6 试样 6.1 制备 6.1.1 模塑或挤塑料

冲头和支座符合 5.1.4 和 5.1.6 的规定。 5.1.4 摆锤的冲击刀刃应为斜削成 30±10 的硬钢,并倒圆成 R1:2±0.5mm 的半径。刀刃通过 试样支座中央偏差小于±0.2mm,并应对中,以便与矩形试样的整个宽度或厚度接触,接触线

应与试样纵轴线垂直,偏差小于±20。

表 4—1

摆锤冲击试验机的特性参数

6.3.1 不显示层间剪切断裂的试样 6.3.1.1 模塑和挤塑料 6.3.1.1.1 按表 4-2 和表 4-3 规定,应采用有三种不同类型缺口 1 型试样,如图 4-2 和图 4-3 所示。缺口应位于试样的中心。

注 3)一型试样(见表 4-2)可以从符合 ISO 3167 多用途 A 型试样中间部分制得。

5.1.2 试验机应具有表 4—1 所示的特性参数

为了使试验机适用于 1.3 条规定范围所有材料,有必要使用两台以上试验或使用一套可置

换摆锤(见 7.3)的试验机。由不同摆锤所得的结果不宜作比较。摩擦损失应定期核查。

5.1.3 试验机必须牢固地固定在质量至少为使用的最大摆锤 40 倍的机座上。机座应能调准使

ISO 2557/2—1989 塑料——无定形热塑性塑料——具有规定回复率的试样——

第二部分:板材

ISO 2602—1980 测试结果的统计解释——平均值的估计——置信区间

ISO 2818—**

塑料——用机械加工法制备试样

ISO 3167—*** 塑料——多种用途试样

3 定义

本标准使用下列定义:

3.1 无缺口试样简支梁冲击强度,a cu :无缺口试样断裂时所吸收的冲击能量,它与试样原 始横截面积有关,以 kJ / m2 表示。

3.2 缺口试样简支梁冲击强度,acN :缺口试样断裂时所吸收的冲击能量,与试样缺口处的

原始横截面积有关,这里,N=A,B 或 C 取决于缺口类型(见 6.3.1.1.2)。以 kJ / m2 表示。 3.3 侧向冲击(e):冲击方向平行于尺寸 b,冲击在试样窄的纵向表面 h×l 上(见图 4—1 左侧及图 4—2 和图 4—5)。 3.4 贯层方向冲击(f):冲击方向平行于尺寸 h, 冲击在试样宽的纵向表面 b×l 上(见图 4 —1 右侧及图 4—3 和图 4—5)。 3.5 垂直冲击(n):冲击方向垂直于增强料平面(见图 4—5)。

该构件厚度相同,最大 10.2mm。 从厚度大于 10.2mm 的坯料取的试样应从一面机械加工到 10±0.2mm,只要板材厚度均

匀且仅含有一种规整排列的增强材料。如果按照 3.4(贯层方向冲击)测试无缺口或双缺口试 样,为避免表面影响,原始表面应处在拉伸状态下测试。 6.3.2 显示层间剪切断裂材料(如,长纤维增强的材料)。 6.3.2.1 使用 2 和 3 型无缺口试样.没有规定试样尺寸.其最重要的参数是跨度 L,同试样在 冲击方向的尺寸之比(见表 4-2).

4.塑料——简支梁冲击强度的测定

Plastics—Determination.of charpy Impact strength

第二版 1993-05-15 1 适用范围 1.1 本国际标准规定了塑料在规定条件下测定简支梁冲击强度的方法。规定了几种不同种类 的试样和试验配置。根据材料类型、试样类型和缺口的类型规定了不同试验参数。 1.2 本方法用于研究规定类型的试样在规定冲击条件下的行为,也用于估计试样在试验条件 固有范围内的脆性和韧性。

8.0±0.2 8.0±0.2 8.0±0.2

ISO 179/lfU

1

贯层冲击 无缺口

① 注意试样类型号码,缺口类型字母标志和方法编号号码与 ISO 179—1982 所使用不同.

② 如果试样从板材或成品制得,板材或成品的厚度应加到方法编号上,并且,未增强试样对经受拉伸力的机

械加工表面进行测试。

③ 优选方法。

塑料——热塑性塑料压塑试样

ISO 294—*

塑料——热塑性塑料注塑试样

ISO 295—1991

塑料——热固性塑料压塑试样

ISO 1268—1974

塑料——试验用的玻璃纤维增强树脂胶粘低压层板或板条的制

备

ISO 2557/1—1989 塑料——无定形热塑性塑料——具有规定最大回复率的试样

——第一部分:条

应按照有关材料规范制备试样。当没有规范或另有其他规定时,应按照 ISO 293、ISO 294、 ISO 295、ISO 2557/1、ISO 2557/2、合适的方法直接由材料压塑或注塑或者由混合物 压塑或注塑的板材按照 ISO 2818 机械加工。

注 2)1 型试样可由符合 ISO 3167A 型多用途试样切割。

本文引用的下列标准所包含的若干条款,构成本国际标准的条款,出版时所标明的版本

是有效的。由于所有的标准都要进行修订,因此鼓励按本标准订立协议的各方研究使用下列

标准最新版本的可能性。IEC 和 ISO 成员均有现行有效的国际标准的目录。

ISO 291—1977

塑料——状态调节和试验的标准环境

ISO 293—1986

1

80±2

100±0.2

4.0±0.2

62

−0.5 0

2

25h

20h

10 或 15

3

3

(11 或 15)h

(6 或 8)h

① 注意试样类型号码与 ISO 179—1982 所用不同. ② 试样尺寸(厚 h、宽 b 和长 l)按照:h<b<l 的规定. ③ 优选厚度。如果试样从片材或板材上切割 h 应等于片材或板材的厚度,最多到 10.2mm(见 6.3.1.2).

通常试样在垂直方向上测试(见图 4-5). 6.3.2.2 贯层垂直方向冲击试验(见图 4-5)对于精细结构的增强材料(纺织品和并行纱), 试样的宽度为 10mm,对于粗结构(粗砂)或不规整结构的增强材料为 15mm. 6.3.2.3 侧向平行冲击试验(见图 4-5)当试样在平行方向试验时,垂直于打击方向的试样 尺寸应切取试样的板材厚度. 6.3.2.4 试样宽度 l,应按照跨度比 l/h 为 20(2 型试样)和 6(3 型试样)选择,如表 4-2 所示

此用于薄片型的增强塑料。 3.6 平行冲击(p):冲击方向平行于增强料平面(见图 4—5)。

4 原理 支撑成水平梁的试样用摆锤一次摆动破坏,冲击线在两支座中间。

在缺口试样侧向冲击情况时,冲击线正对缺口(见图 4-1 左侧和图 4-2)。 5 仪器 5.1 试验机

*即将出版(ISO 294—1975 修订版)

冲击能

冲击速度

无试样时最大

有试样下校准后

E(公称),

V0

允许摩擦损失

允许的最大误差

J

M/S

J

J

0.5

4

0.01

1.0

2

0.01

2.0

2.9

1

0.01

4.0

(±10%)

0.5

0.02

5.0

0.5

0.02

7.5

0.04

15.0

3.8

0.05

25.0

(±10%)

0.10

50.0

0.20

①最大允许误差不能超过摆锤能量范围 10%~80%

5.1.5 旋转轴和试样中心冲击点的距离应在摆锤长度 Lp 的±1%以内。

注 1)摆锤长度 Lp.m,可以用下式通过摆锤小振幅周期振动测定

Lp = g N / 4D 2 × T 2

0.05 0.05 0.10 0.10

(1)

式中 g N —自由落体的标准加速度. m / s 2 (9.81 m / s 2 )

ቤተ መጻሕፍቲ ባይዱ

注 4)C 型缺口代替了以前的 U 型缺口,因其在某些情况下给出的结果不可比。