6`第三章多组分精馏第三节特殊精馏

第三章 精馏

*

(3-8)

当操作压强不高时,气相仍遵循道尔顿分 压定律,式(3-7)可改写为

pyA x A y A x B y A ( 1 x A ) pyB x B y B x A ( 1 y A )x A

x y 1 ( 1) x

(5-12)

(3 - 11)

例3-2 由表3-3数据,求算苯-甲苯的相对 挥发度、平均相对挥发度及气液两相平衡 组成。

精馏是气液两相间的传质过程,传质是 以两相达到平衡为极限的。在分析和解 决精馏操作中所涉及的问题时,常以溶 液的气液相平衡关系为基础。

§3.1 双组分溶液的气液相平衡

3.1.1理想溶液 : 溶液中不同组分的分子间 作用力和相同分子的分子间作用力完全相 等的溶液.即 AA BB AB

图3-4 具有正偏差的非理想溶液的p-x相图

正偏差很大的体系

(a)T-x(y) 图

(b)

x-y图

图3-5 乙醇-水体系的气液相平衡组成图

负偏差很大的体系

(a)T-x(y) 图

(b)

x - y图

图4-6 硝酸-水体系的气液平衡组成图

4.1.3 相对挥发度

气液平衡关系除用相图表示之外还可用相对挥 发度来表示。 纯液体的挥发度通常指液体在一定温度下的饱 和蒸汽压 由于双组分溶液中一组分的蒸气压受另一组分 存在的影响,故溶液中各组分的蒸汽压比纯组 分的低,溶液中的挥发度可用它在蒸汽气中的 分压 pi 和与其成平衡的液相中的摩尔分数 xi 来表示。

表3-5 由平均相对挥发度计算所得苯-甲苯气液相平衡组成

T

xA yA

0

C

80.1 1.00 1.00

第3章多组分精馏

2、溶剂的选择性:当原有两组分 A和B的沸点相近, 非理想性不大,加入溶剂后,溶剂与A形成具有较强 正偏差的非理想溶液,与B 形成负偏差溶液或理想溶 液,从而提高了A对B的相对挥发度。溶剂的作用在 于对不同组分相互作用的强弱有较大差异。

在同样压力下,共沸精馏的操作温度通常比萃取精 馏低,故共沸精馏更适用于分离热敏性物料;

共沸精馏可连续操作,也可间歇操作,萃取精馏一 般只能连续操作。

2021年6月

9

二、特殊精馏简介

3、反应精馏

1)加入C物质,使之与原体系中的A发生反应,从 而削弱A与B的结合力。

通过反应强化分离

2)反应与分离在塔内同时进行,生产另一种物质 的过程-耦合技术。如乙醇、乙酸反应生成乙酸乙 酯与水,是可逆反应。在塔内反应的同时,将产物 从塔顶采出,提高了反应转化率。

25

一、萃取精馏流程

溶剂的加入位置: 1)若加料混合物是最低 恒沸物,一般在进料口 以上,塔顶几块板下加 入。溶剂进口以上部分 称为溶剂回收段。 2)若进料是最高恒沸物, 溶剂与加料一块加入。

加入位置还与萃取剂的 性质有关。

2021年6月

26

二、萃取原理-溶剂的作用

-增大原有组分的相对挥发度

A2s

如果 xs =0

ln(

1 2

)

s

A21 1 2x1

或

ln = ln(

p

s 1

ps2

)T2

A21 1 2x1

忽略温度对蒸汽压比值的影响,在x1 x1时,可得出:

第三章 多组分精馏和特殊精馏(化工分离过程)

3.1.3 最少理论板数(Nm)和组分分配

全回流对应最少理论板数,但全回流下无产品采出, 因此正常生产中不会采用全回流。 什么时候采用全回流呢?

1、开车时,先全回流,待操作稳定后出料。 2、在实验室设备中,研究传质影响因素。 3、工程设计中,必须知道最少板数。

最少理论板数的计算

Fenske(芬斯克)方程推导前提: 1、塔顶采用全凝器,(若采用分凝器,则分凝器为第1块塔板) 2、所有板都是理论板。

一、关键组分(Key Components)

Na=串级数(2)+分配器(1)+侧线采出

F

(0)+传热单元(2) = 5

已被指定的可调变量: (1)进料位置;(2)回流比; (3)全凝器饱和液体回流或冷凝 器的传热面积或馏出液温度。

余下的2个可调设 计变量往往用来指 定组分在馏出液和 釜液中的浓度。

两组分精馏 指定馏出液中一个组分的浓度,就确定了馏 出液的全部组成;指定釜液中一个组分的浓 度,也就确定了釜液的全部组成。

下面通过实例分别对二组分精馏和多组分精馏过 程分析进行比较。

二组分精馏实例:苯-甲苯

图3-1 二组分精馏流率、温度、浓度分布

三组分精馏实例:苯(LK)-甲苯(HK)-异丙苯

图3-2 三组分精馏流量分布 图3-3 三组分精馏温度分布

四组分精馏实例:苯-甲苯(LK)-二甲苯(HK)-异丙苯

图3-6 四组分精馏液相组成分布

⎜⎜⎝⎛

yA yB

⎟⎟⎠⎞ 2

= ⎜⎜⎝⎛

xA xB

⎟⎟⎠⎞1

代入(3-2)式:

⎜⎜⎝⎛

yA yB

⎟⎟⎠⎞1

= α1 ⎜⎜⎝⎛

xA xB

⎟⎟⎠⎞1

=

⎜⎜⎝⎛

第三章 精 馏(分离工程,叶庆国)

3.1 多组分精馏

3.1.1 多组分精馏过程分析

3.1.2 多组分精馏的简捷(群法)计算法

精馏:distillation

精馏是多组分分离中最常见的单元操作,它

是利用组分挥发度差异,借助“回流”技术 实现混合液高纯度分离的多级分离操作,即 同时进行多次部分气化和部分冷凝的过程。 实现精馏操作的主体设备是精馏塔。

Nm

L K , D H K ,W lg (1 L K , D )(1 H K , w )

lg L K H K

Fenske公式计算Nm注意事项

• Fenske公式适用于双组份精馏,也适用于多 组分精馏(可以用一对关键组分来求,也可 用任意两组份来求)。 Nm与进料状态、组成的表示方式无关

i ,n i ,n i ,n

Fenske公式计算Nm

对于任意组分

塔顶为全凝器:x i , D 第一个平衡级 平衡关系:y i ,1 K i ,1 x i ,1 操作关系:x i ,1 y i , 2 联立两式:y i ,1

K i ,1 y i , 2

y i ,l

精馏塔的任务:

LK尽量多的进入塔顶馏出 液; HK尽量多的进入塔釜釜液。

关键组分的指定原则

由工艺要求决定

例:ABCD(按挥发度依次减少排列)混合物分离 ◆工艺要求按AB与CD分开: 则:B为LK;C为HK ◆工艺要求先分出A: 则:A为LK;B为HK

分配与非分配组分

根据组分是否在精馏塔的两端都出现,可分为分配 组分(distributing component)和非分配组分 (nondistribution component)。 分配组分:塔顶、塔底同时出现 非分配组分:只在塔顶活塔底出现的组分

第三章 特殊精馏汇总

3.2 加盐萃取精馏 3.2.1 加盐萃取精馏的基本原理

加盐萃取精馏是把盐加入到萃取精馏的溶剂中,吸取溶盐精馏 中盐可以提高组分间的相对挥发度,利用萃取精馏中溶剂是液体, 易循环,克服了溶盐精馏中固体盐回收、输送困难等缺点。

1.盐效应机理

盐析:把盐加入饱和的非电解质水溶液中,如果非电解质的 溶解度下降,则称为盐析。

盐溶:如果溶解度增加,就称为盐溶。

lg

L0 L

KCs

德拜静电理论:加入盐的非电解质水溶液中,在盐离子的电

场作用下,具有较高介电常数的分子聚集在离子的周围,把

具有较低介电常数的分子从离子的附近驱出,使体系的自由

经验式:

lg s kN

k为盐析常数;N为盐的浓度;

3.1.2溶盐精馏

1.溶盐精馏的基本原理

溶盐精馏是在待分离的原料液中加入第三组分 ---盐,使得原有的两种组分的相对挥发度显著增 加,直接采用普通精馏的方法就可以实现原有相 对挥发度很小或有恒沸物体系的分离。

加入的盐溶解到液相,并随液相在塔内自上向 下流动,从塔底产品中排出,经蒸发或结晶等回 收处理后,循环使用。

式中,τs为溶剂的极性溶度参数。

如果分子体积差(V1-V2)与V1之比 ≥ 5%,则首先考虑物理 作用,可以选择一个极性高的溶剂,其选择性高。

如果分子体积差(V1-V2)与V1之比≤ 5%,即分子体积很接近, 就应该考虑溶剂的络和作用。

2.盐的选择

盐和溶剂对叔丁醇—水体系相对挥发度的影响

3.3反应精馏

以液相反应 A+B ⇔ 2C 为例说明反应动力学对反应精馏剩余曲线的影响。设该

第三章 多组分精馏和特殊精馏

56

反应动力学:

rA

= rB

= − rC 2

= −k f [x1x2

−

x32 ] K

(3-81)

式中: rA、rB、rC 组分 A、B、C 的反应速度;

x1、x2、x3 组分 A、B、C 的摩尔分数;

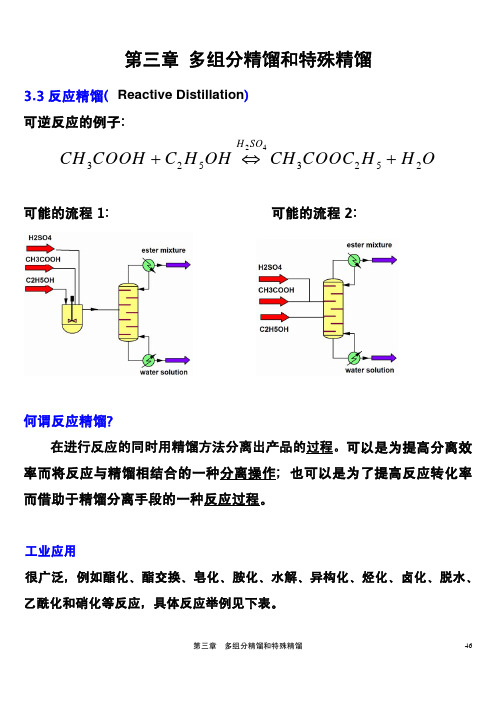

率而将反应与精馏相结合的一种分离操作; 也可以是为了提高反应转化率 而借助于精馏分离手段的一种反应过程。

工业应用 很广泛, 例如酯化、酯交换、皂化、胺化、水解、异构化、烃化、卤化、脱水、 乙酰化和硝化等反应, 具体反应举例见下表。

第三章 多组分精馏和特殊精馏

46

3.3.1 反应精馏的应用

两种类型: 一种利用反应促进精馏分离, 提高分离效率; 一种利用精馏促进反应, 提高反应收率(应用、研究较多)。

k f、K 分别是反应速度常数、化学反应平衡常数。

图 3 53 反应蒸馏过

总物料衡算:

dW = −V dt

组分物料衡算:

(3-82)

其中: 合并:

d(Wxi ) dt

=

−Vyi

−Wk f

( x1 x2

−

x32 K

)

d(Wxi ) = Wdxi + xidW

(3-83)

W

dxi dt

−Vxi

=

−Vyi

H 2SO4

例: 酯化反应精馏 CH 3COOH + C2 H 5OH ⇔ CH 3COOC2H 5 + H 2O

第三章 多组分精馏和特殊精馏

47

反应器和分离器合二为一, 促进反应正向进行。

3.多组分精馏及特殊精馏(5) 正版

xS提高,相对挥发度增大,分离所需N下降; b 减少进料量,进料量F减少,馏出液D下降,相当于在

不改变下降液量的条件下增加R,分离效果变好;

3.3.2 共沸精馏

p 共沸精馏的基本原理与萃取精馏相同,不同点仅在于共沸剂在 影响原溶液组分的相对挥发度的同时,还与原溶液的一个组分 或数个组分形成共沸物。

(3)

ì yes ® 计算结束

P计 - P给定

£

e

ï í

具体解题过 程见P82

ïîno ® 重新设定温度计算

②

已知共沸组成 xi,求:P、T

由xi

¾计¾算¾® g1( = g2

P2S P1S

)¾解¾出¾®T

®

Pi S

®

P

③

已知T 时形成共沸物,求:P、xi

由T

¾¾计算¾®

P2S( = P1S

g1 g2

p 在恒沸点处:

yi = xi (i = 1,2,3L)

p 多组分: a12 = a13 = a 23 = L = 1

p (1) 二元系均相共沸物 1) 特征:

a12

=

K1 K2

= g1P1s / P g 2P2s / P

= g1P1s g 2 P2s

=1

g 1 / g 2 = P2s / P1s

组分1和2的共沸物

(2)

t-x

底

顶底

若改变P能明显改变恒沸物的组成,可采用不同操作压力的

双塔流程实现二元共沸物完全分离。

分离甲乙酮—水:

二元正偏差共沸物

常压:xMEK=0.65 0.7MPa:xMEK=0.5

3.多组分精馏及特殊精馏(2)2正版

xLK ,W xHK , D

W D

2

0.206

(3-18)

由进料塔顶、底产品中LK和HK,W,D→NR/NS

例3-1,3-2,3-4

序号

1 2 3 4 5 6

Rm , N m , d i , wi ( 全回流下) 求:

其中, ( xi , D ) m

最小回流比下馏出液中 组分i的摩尔分率。

ik xi , F 1 q (b) ik

方程的根,对于C个组分的系统 有C个根,取LK>>HK。

是难以知道的,在实际计算中, 常以全回流下馏出液组成代替最 小回流比下的组成进行计算。

用Fenske公式估算

N m和xi , D , xi ,W

二、实际理论板数

N N N m , Rm , R

有了实际回流比和最少理论板数,求实际理论板数的经验方法

Gilliland Gilliland图;

适用于相对挥发度 变化不大的情况

Erbar-Maddox 图

适用于非理想性 较大的情况

12

三、确定进料位置

CP

N M ,R

N M ,S

NR N 或 R NS N M ,S N NM

NM ,R

NM ,R

NR:实际回流比下精馏段理论板数和 NS:实际回流比下提馏段理论板数

(2)Kirkbride法

z NR HK , F NS z LK , F

N:实际回流比下全塔理论板数

√

同理

d4=0.6448 ,x4,D=0.017 d5=0.0067, x5,D=1.77×10-4√

di

5 35-0.05W=31.9267 0.025D=0.9632 0.6448

分离第三章特殊精馏萃取蒸馏

筛选;

④修正初选合格溶剂的关键物理性质的数值,结合工艺过

程的特点确定较优溶剂。

22

Summary for solvent choice

基本要求:

(1)选择极性类似于某一关键组分的物质作溶剂 如分离甲醇-丙酮物系

(2)溶剂与某一组分形成氢键

其它要求:

•沸点足够高,不形成共沸物;

•与原液互溶性好,不发生化学反应;

Liqui液d相mo摩le尔fr分act数ion

1

Acetone

0.8

0.6

0.4

0.2

0 0

top

H2O Methanol

Solvent in 10

20 Feed in

St平ag衡e n级u数mber

30

bottom

25

四、萃取精馏过程的简化计算

Approximate calculation for extractive distillation

Vn

1

y

s

n

S

恒摩尔流假设

l1 l2 ... ln l

F

v1 v2 ... vn1 v

组分物料衡算:vn1 yn' 1 ln xn' Dx D

即:

yn 1

二、萃取精馏的原理和溶剂的选择

Extractive distillation principles and choice of solvent

(1)原理---溶剂的作用 增大原有组分的相对挥发度。

溶剂选择性:在溶剂存在下,组分A对组分B的 相对挥发度与原溶液中组分A对组分B的相对挥 发度之比。

1.0

化工传质分离工程课后习题答案

目录第一章绪论 (1)第二章单级平衡过程 (6)第三章多组分精馏和特殊精馏 (19)第四章气体吸收 (24)第五章液液萃取 (27)第六章多组分多级分离的严格计算 (28)第七章吸附 (34)第八章结晶 (35)第九章膜分离 (36)第十章分离过程与设备的选择与放大 (37)第一章绪论1.列出5种使用ESA和5种使用MSA的分离操作。

答:属于ESA分离操作的有精馏、萃取精馏、吸收蒸出、再沸蒸出、共沸精馏。

属于MSA分离操作的有萃取精馏、液-液萃取、液-液萃取(双溶剂)、吸收、吸附。

2.比较使用ESA与MSA分离方法的优缺点。

答:当被分离组分间相对挥发度很小,必须采用具有大量塔板数的精馏塔才能分离时,就要考虑采用萃取精馏(MSA),但萃取精馏需要加入大量萃取剂,萃取剂的分离比较困难,需要消耗较多能量,因此,分离混合物优先选择能量媒介(ESA)方法。

3.气体分离与渗透蒸发这两种膜分离过程有何区别?答:气体分离与渗透蒸发式两种正在开发应用中的膜技术。

气体分离更成熟些,渗透蒸发是有相变的膜分离过程,利用混合液体中不同组分在膜中溶解与扩散性能的差别而实现分离。

4. 海水的渗透压由下式近似计算:π=RTC/M ,式中C 为溶解盐的浓度,g/cm 3;M 为离子状态的各种溶剂的平均分子量。

若从含盐0.035 g/cm 3的海水中制取纯水,M=31.5,操作温度为298K 。

问反渗透膜两侧的最小压差应为多少kPa? 答:渗透压π=RTC/M =8.314×298×0.035/31.5=2.753kPa 。

所以反渗透膜两侧的最小压差应为2.753kPa 。

5. 假定有一绝热平衡闪蒸过程,所有变量表示在所附简图中。

求: (1) 总变更量数Nv;(2) 有关变更量的独立方程数Nc ; (3) 设计变量数Ni;(4) 固定和可调设计变量数Nx ,Na ;(5) 对典型的绝热闪蒸过程,你将推荐规定哪些变量?思路1:3股物流均视为单相物流, 总变量数Nv=3(C+2)=3c+6 独立方程数Nc 物料衡算式 C 个热量衡算式1个 相平衡组成关系式C 个 1个平衡温度等式1个平衡压力等式 共2C+3个 故设计变量Ni=Nv-Ni=3C+6-(2C+3)=C+3固定设计变量Nx =C+2,加上节流后的压力,共C+3个 可调设计变量Na =0 解:(1) Nv = 3 ( c+2 )(2) Nc 物 c 能 1 相 cF ziT F P FV , yi ,T v , P vL , x i , T L , P L习题5附图内在(P ,T) 2 Nc = 2c+3 (3) Ni = Nv – Nc = c+3 (4) Nxu = ( c+2 )+1 = c+3 (5) Nau = c+3 – ( c+3 ) = 0 思路2:输出的两股物流看成是相平衡物流,所以总变量数Nv=2(C+2) 独立方程数Nc :物料衡算式 C 个 ,热量衡算式1个 ,共 C+1个 设计变量数 Ni=Nv-Ni=2C+4-(C+1)=C+3固定设计变量Nx:有 C+2个加上节流后的压力共C+3个 可调设计变量Na :有06. 满足下列要求而设计再沸汽提塔见附图,求: (1) 设计变更量数是多少? (2) 如果有,请指出哪些附加变量需要规定?解: N x u 进料 c+2压力 9 c+11=7+11=18N a u 串级单元 1 传热 1 合计 2 N V U = N x u +N a u = 20 附加变量:总理论板数。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

发度较大,据经验相对挥发度至少应大于1.05。

2、待分离的混合物不存在恒沸点。 3、组分间无化学反应,组分不发生分解。 4、混合物各组分在一般条件(常压、温度不很高)下能 够汽化和液化。

2009-8 3

3.3.1 特殊精馏技术简介

• 很多情况下,一个新产品的生产不取决于能否实现其 化学合成,而取决于能否用有效的方法从反应物中分 离出来; • 一个产品的使用价值与价格,常因为其纯度的提高而 成倍或十倍地增加; • 生产中未反应原料的回收利用、反应副产物的分离与 利用、“三废”的处理对降低成本,保护环境起重要 作用…. • 分离过程常常是生产过程成败与提高经济效益的关键。

2009-8

14

二、特殊精馏简介

6、加盐精馏:加盐,利用盐效应使原组分的溶解行 为发生变化。

– 盐效应:把盐加入到非电解质水溶液中,非电解质的 溶解度会发生变化:

• 若溶解度下降:“盐析”现象 • 若溶解度增加: 盐溶现象

– 绝大多数含水有机物,当加入第三组分盐后,可增大 有机物的相对挥发度;而对于共沸性质的含水有机溶 液,加盐后会使共沸点发生移动,甚至消失。 – 加盐精馏就是利用盐效应实现强化精馏的过程。

2009-8

混合液

加 热 板

轻分子 重分子

冷 凝 板

重 组 分

轻 组 分

22

特殊精馏简介

• • • • • • • • • 萃取精馏 恒沸精馏 反应精馏、催化精馏 水蒸气精馏 加盐精馏(溶盐精馏、加盐萃取精馏) 吸附精馏 场效应精馏 膜精馏 分子精馏

23

2009-8

3.3.2 萃取精馏

主要内容: • 萃取精馏流程 • 溶剂的作用原理与选择 • 萃取精馏过程分析 • 萃取精馏的简化计算

2009-8 11

二、特殊精馏简介

5、水蒸气精馏—常用于在常压下沸点高,或在 其正常沸点下易变质的物质如有机溶液的分离。 – 其应用只限于所得产物与水不互溶的混合液体。 – 水蒸汽蒸馏有两种操作方式: – 1)塔釜通入蒸汽的精馏

• 将饱和或过热水蒸汽直接通入液体混合物中加热液 体使其沸腾,易挥发组分与水一同蒸出,冷凝后二 者自然分离。 • 为减少水蒸气消耗,多用减压蒸馏。 • 注意:与直接蒸汽加热精馏的区别

21

特殊精馏简介

10、分子蒸馏 • 依据:在一定温度下,液体混合物中的 分子会从液面逸出,在液面上形成气相, 如果在气相中不同的分子运动的平均自 由程不同,那么分子运动自由程较大的 组分便可在较远的冷凝壁面上更多地冷 凝下来。 • 分子蒸馏满足的条件:1)轻重组分分子 的平均自由程有差异,差异越大越好;2) 蒸发面与冷凝面的间距要合适,应小于 轻分子的平均自由程。

2009-8 7

萃取精馏与恒沸精馏的不同

• 共同点:

– 都加入适量的质量分离剂,改变组分间的相互作用,增 大组分间的相对挥发度,实现精馏分离;

• 不同点:

– 恒沸精馏中加入的共沸剂必须与原溶液中一个或几个

组分形成新的恒沸物,而萃取精馏无此限制,共沸剂

的选择范围相对较窄;

2009-8

8

萃取精馏与共沸精馏的比较

2009-8 19

二、特殊精馏简介

8、场效应蒸馏

– 包括带加电、磁、激光、重力、功能微粒等场效应的 蒸馏,对传质过程可有不同程度的促进。不同的场效 应对相平衡影响不同。

9、膜精馏

– 膜分离与蒸发结合的分离过程;是以疏水性微孔膜两侧蒸汽压 差为传质推动力的膜分离过程。 – 目前膜蒸馏过程膜材料的研究开发主要集中于3种膜材料,即 聚四氟乙烯、聚偏氟乙烯(PVDF)和聚丙烯(PP)。

2009-8 6

二、特殊精馏简介

2、恒沸精馏

• 原理与萃取精馏相同 • 不同的是加入的第三组分(质量分离剂)与被分 离系统中的一个或几个组分形成新的恒沸物,而 且沸点又比原有任何组分的沸点低,从塔顶离开。 • 加入的质量分离剂称为共沸剂。 • 如苯或环己烷作共沸剂可恒沸精馏分离乙醇-水溶 液也可以生产无水乙醇。

2009-8

25

一、萃取精馏流程

• 溶剂的加入位置: 1)若加料混合物是最低恒 沸物,一般在进料口以上, 塔顶几块板下加入。溶剂 进口以上部分称为溶剂回 收段。 2)若进料是最高恒沸物, 溶剂与加料一块加入。

• 加入位置还与萃取剂的性 质有关。

2009-8 26

二、萃取原理-溶剂的作用

-增大原有组分的相对挥发度

xs A1s As 2 2 x1 As1 A1s xs A2 s As 2 C x2 x1

28

2009-8

2、溶剂的选择性

• 对于三组分Margules方程,当三对二组分溶液均为对称系统或可简化 为对称系统时,C=0,组分间相互作用可略:

2009-8 10

二、特殊精馏简介

4、催化精馏:

– 实质上是指非均相催化反应精馏,将催化剂填充于精 馏塔中,既是催化剂又是作为填料起分离作用。 – 具有均相反应精馏的全部优点,适合可逆反应,也适 合连串反应。 – 如美国CR&L公司成功开发的甲基叔丁基醚(MTBE)合 成工艺:甲醇和混合C4中的异丁烯为原料,强酸性阳 离子交换树脂为催化剂生产甲基叔丁基醚(MTBE) 。 节能效果好、投资少,水、电、汽的消耗仅是非催化 工艺的60%。

第3章 多组分精馏

特殊精馏

主要内容

• 3.3 萃取精馏和恒沸精馏

– 3.3.1特殊精馏简介 – 3.3.2萃取精馏

– 3.3.3恒沸精馏

• 3.4反应精馏

– 3.4.1反应精馏的应用

– 3.4.2反应精馏过程

2009-8

2

普通精馏应用范围

• 普通精馏操作是分离液体混合物最常用和有效的

方法。应用范围:

2009-8

4

一、特殊精馏的提出?

• 它一般针对三类物系: 1、当待分离组分之间形成共沸物或相对挥发度接近1时(一般小于1.05), 用普通精馏是无法实现或是经济上不合理的。此时向体系中加入一种适 当的新组分,通过与原体系中组分的不同作用,改变组分间的相对挥发 度,使系统变得易于分离。

– 既加入能量分离剂又加入质量分离剂的精馏称为特殊精馏或增强精馏 (Special /Enhanced Distillation)

2009-8 16

盐效应对相平衡的影响

• 醋酸钾在沸腾的水中溶解度 为49%(mol),在沸腾乙 醇中为10%(mol),则图 中4、5线左侧重合; • 即使盐的浓度很低,也消除 了乙醇-水的恒沸物;

• 盐浓度达饱和时,乙醇对水

的相对挥发度增加了4~5倍。

2009-8

17

加盐精馏分类

– 分为溶盐精馏和加盐萃取精馏 – 溶盐精馏:仅加盐。

2、热敏性物料的分离 3、重组分的稀溶液分离

2009-8

5

二、特殊精馏简介

1、萃取精馏

• 加入的第三组分(质量分离剂)不与被分离系统 中的任何组分形成共沸物,而且沸点又比原有任 何组分的沸点高,从塔底离开。 • 加入的质量分离剂称为溶剂或萃取剂

• 如用乙二醇作溶剂萃取分离乙醇-水混合液,可生 产无水乙醇;用乙二醇或水作溶剂萃取分离丙酮甲醇混合液…

液,与B 形成负偏差溶液或理想溶液,从而提高了A对B的相对

挥发度。溶剂的作用在于对不同组分相互作用的强弱有较大差 异。

2009-8 27

2、溶剂的选择性

• 分析前提—假定:

– 三组分溶液的活度系数可用Margules方程计算。 – 各对组分溶液均可简化为对称系统或非对称性不大的系统,各 组分的相互作用可略。 – 中、低压下操作。

2009-8 15

盐对汽液平衡组成的影响

• 宏观上,盐溶于水,水溶液的蒸汽压将下降,沸 点升高;盐溶于双组分溶液时,不同组分对盐的 溶解度不同,则各组分的蒸汽压下降有差别,挥 发性差异增大;

• 微观上,有两种作用影响汽液平衡组成:

– 1、静电作用,盐是强极性电解质,电离成离子产生电 场,对不同极性的分子作用不同; – 2、盐加入溶液后会与某一组分形成不稳定的化合物, 使该组分蒸汽压下降。

• 溶盐精馏流程与通常的萃取精馏流程基本相同。 • 与通常的萃取精馏最大的区别在于所加入的盐是固体而 非液体。由于溶解于混合物中的盐不挥发,它完全留在 液体中在塔内向下流动。 • 在溶解器中,盐溶解于热的回流液中,塔顶回流口加入, 随塔底的液体流出。

– 溶盐精馏,因加入的是固体物质,由于存在输送与计量问题、 塔的腐蚀、相平衡复杂等问题,应用受限。

9

二、特殊精馏简介

3、反应精馏

– 1)加入C物质,使之与原体系中的A发生反应,从而削 弱A与B的结合力。

• 通过反应强化分离

– 2)反应与分离在塔内同时进行,生产另一种物质的过 程-耦合技术。如乙醇、乙酸反应生成乙酸乙酯与水, 是可逆反应。在塔内反应的同时,将产物从塔顶采出, 提高了反应转化率。

• 是强化反应不是强化分离

2009-8 12

直接蒸汽加热精馏

• 使用场合

待分离混合液为水溶液,且难挥发组分为水,即 塔顶馏出液为非水组分,塔底产品近乎为水。

– 可采用直接蒸汽加热省去再沸器。

– 在同一进料状态、进料组成和回流比,若希望得到相 同的馏出液组成及回收率,由于直接蒸汽加热时,蒸 汽对料液的稀释作用,完成同样分离任务,比间接蒸 汽加热需要较多的塔板数。

2009-8

18

特殊精馏简介

– 加盐萃取精馏 是以含盐混合溶剂代替单纯液体溶剂的萃取精馏。 – 加盐萃取精馏流程与通常的萃取精馏流程完全相同。 – 既能够发挥盐显著增加相对挥发度的效应,又克服了 固体盐的在输送和回收中的困难。

7、吸附精馏:加入吸附剂

– 吸附是基于吸附剂对分离系统中各组分的吸附选择条 件不同,与相对挥发度无关,因此可分离恒沸系统或 相对挥发度小的物系。 – 分离效率高、产品纯度高,能耗低。