双螺杆挤压机工作原理

双螺杆挤压机工作原理

双螺杆挤压机工作原理

双螺杆挤压机是一种常用的加工设备,广泛应用于食品、医药、化工等行业。

其工作原理主要是通过两根旋转的螺杆将物料挤压、混合、加热、传输,实现物料的连续加工。

双螺杆挤压机由两根相互啮合的螺杆构成,螺杆之间的间隙称为螺槽。

当螺杆旋转时,物料被吸入螺槽中,随着螺杆的旋转,物料被挤压向前推进。

螺杆的旋转速度和螺槽的深度可以根据加工物料的特性进行调节,以实现不同的加工效果。

双螺杆挤压机在加工过程中还可以对物料进行加热。

通过在机器内部设置加热系统,可以对物料进行加热处理,提高加工效率,同时也可以消除一些物料中的微生物,确保产品的卫生安全。

双螺杆挤压机还可以实现物料的混合。

在挤压的过程中,物料会在螺杆的作用下不断被搅拌、混合,使得物料的成分更加均匀,提高产品的质量。

双螺杆挤压机通过传输带将加工好的物料从机器中输出,可以与其他设备进行连接,实现自动化生产线的生产。

这种连续加工的方式大大提高了生产效率,降低了人工成本,适用于大规模生产。

总的来说,双螺杆挤压机通过两根旋转的螺杆将物料挤压、混合、加热、传输,实现物料的连续加工。

其工作原理简单清晰,操作方

便,广泛应用于食品、医药、化工等行业,是一种高效的加工设备。

双螺杆挤出机原理及应用

双螺杆挤出机原理及应用1.原理:在工作过程中,原料通过进料口进入双螺杆挤出机的料斗,并随着螺旋的旋转被推送到机筒中。

在推送过程中,材料受到了摩擦和剪切力的作用,从而使材料发生热量增加和塑化变形。

在混合和塑化的过程中,驱动螺杆和被动螺杆的转速和螺距差异决定了材料的混合程度和熔化效果。

经过塑化和混合之后,材料被带到机筒的出料口,并通过模具进行建形。

在建形的过程中,双螺杆挤出机会根据模具的形状和尺寸来产生相应的产品形态,并通过切割等方式进行断裁,最终得到成型的产品。

2.应用:(1)塑料制品生产:双螺杆挤出机广泛应用于塑料制品的生产,如管材、异型材、薄膜、板材、颗粒等。

通过调整双螺杆的转速和温度,可以满足不同塑料材料的加工要求,实现高效生产和质量控制。

(2)橡胶制品生产:双螺杆挤出机也可用于橡胶制品的生产,如橡胶管、密封件、胶带等。

通过控制双螺杆的温度和转速,可以实现橡胶的熔化和塑化,使之符合模具要求,最终得到优质的橡胶制品。

(3)食品加工:双螺杆挤出机还可应用于食品加工行业,如糖果、巧克力、面条等。

通过选择不同的螺杆设计和温度控制,可以实现对食材的进料、混合、塑化和建形等过程,提高食品的质量和口感。

(4)化工领域:双螺杆挤出机也可应用于化工领域,如颜料、填料和粉末等的加工。

通过双螺杆的塑化和混合作用,可以实现颜料的均匀分散和粉末的包覆,提高产品的质量和性能。

综上所述,双螺杆挤出机是一种应用广泛的加工设备,它利用双螺杆的旋转和前后螺纹之间的螺距差异来实现材料的混合、熔化、建形和排气等工序。

它在塑料、橡胶、食品和化工等行业都有着重要的应用,能够提高生产效率和产品质量,满足人们的日常需求。

双螺杆挤出机的结构及原理

双螺杆挤出机的结构及原理双螺杆挤出机是一种常用的塑料加工设备,广泛应用于塑料加工行业,本文将介绍双螺杆挤出机的结构及其原理。

结构双螺杆挤出机主要包括机头、料斗、螺旋输送机、缸体、螺杆组、电控系统等组件。

•机头:双螺杆挤出机的出料口,通过机头将挤出的熔融塑料进行成型。

•料斗:贮存塑料原料。

•螺旋输送机:将料斗中的塑料原料输送到缸体中。

•缸体:分为加热区和冷却区,加热区通过电热管加热,使塑料原料熔化并提高其流动性;冷却区通过水循环冷却,使塑料原料快速降温固化。

•螺杆组:可以分为驱动螺杆和被动螺杆,驱动螺杆由电机提供动力,通过传动装置带动被动螺杆旋转,将塑料原料在缸体中挤出。

•电控系统:控制双螺杆挤出机的启动、停止、加热、冷却和速度等参数。

原理双螺杆挤出机的工作原理是将塑料原料经过加热融化变成熔融塑料,通过螺杆的旋转将熔融塑料挤出机头形成管材、板材等形状。

具体工作过程如下:1.将塑料原料放入料斗中,由螺旋输送机将原料运送到缸体中。

2.缸体中的螺杆组由电机驱动旋转,将原料挤压向机头。

被动螺杆通过沟槽的作用将塑料原料送向驱动螺杆处。

3.加热区电热管的加热作用使塑料原料快速熔化变成熔融状态。

4.熔融塑料在螺杆的作用下,完全混合均匀后,通过机头挤出。

5.冷却区水循环制冷,使挤出的塑料快速降温固化成型。

6.控制系统可以实现对双螺杆挤出机的启停、加热、冷却、速度等参数的调节和控制。

总结双螺杆挤出机的结构及其原理相对简单,但具有高效、稳定、可靠的特点,广泛应用于塑料加工领域。

通过加热、挤出和冷却三个步骤,能够实现对塑料原料的自动化加工和成型,满足不同行业对塑料制品的需求。

双螺杆挤出机的原理与应用

双螺杆挤出机的原理与应用一、原理双螺杆挤出机由两个平行转动的螺杆组成,一个螺杆为主动螺杆,负责塑料的输送和熔化,另一个螺杆为从动螺杆,主要负责辅助熔化和混合塑料。

在挤出机的进料口,将颗粒状的塑料原料加入,然后通过螺杆的旋转,向前推进并渐渐加热。

螺杆螺距逐渐减小,螺杆槽的容积也逐渐减小,使得加热板尺寸渐渐缩小。

与此同时,在主动螺杆和从动螺杆的推动下,塑料原料逐渐变热,融化成熔融状态,并且充分混合。

在塑料熔融后,通过模具的形状和大小,可以将熔融的塑料挤出成各种形状的产品。

而且,双螺杆挤出机还可以通过调节不同的参数,如螺杆转速、温度、压力等,来实现对产品的生产控制。

二、应用1.塑料加工:双螺杆挤出机广泛应用于塑料加工工业中,用于生产各种塑料制品,如塑料薄膜、塑料管材、塑料板材、塑料条材等。

双螺杆挤出机可以通过调整螺杆的转速和温度,以及挤出机的出料头,来实现对不同材料和不同尺寸的塑料制品的生产。

2.橡胶加工:双螺杆挤出机还可以应用于橡胶加工工业中,用于生产橡胶制品,如橡胶管、橡胶密封件等。

双螺杆挤出机通过调整螺杆的转速和温度,以及模具的形状和大小,来实现对不同种类的橡胶制品的生产。

3.医疗器械:双螺杆挤出机被广泛应用于生产医疗器械,如输液管、人工关节、导管等。

医疗器械的生产要求严格,对产品的材料和尺寸等方面有着严格要求。

双螺杆挤出机可以通过精确控制生产参数,来满足医疗器械的高质量要求。

4.冶金工业:双螺杆挤出机还可以应用于冶金工业中,用于生产冶金制品,如合金管、合金杆等。

双螺杆挤出机在冶金工业中的应用,可以通过调整挤出机的工艺参数,来实现对不同种类的合金材料的生产。

总之,双螺杆挤出机是一种广泛应用于塑料、橡胶、医疗器械、冶金等工业中的设备。

通过调整挤出机的工艺参数,可以满足不同种类和尺寸的产品的生产要求。

双螺杆挤出机在塑料加工等领域中具有重要的地位,有助于提高生产效率和产品质量,推动工业的发展。

双螺杆挤出机工作原理

双螺杆挤出机工作原理

双螺杆挤出机是一种常用于高粘度塑料或橡胶的加工设备。

其工作原理是通过两个相互转动的螺杆将物料从进料口挤出到出料口,同时通过加热和加压使物料变得流动。

在双螺杆挤出机中,物料从进料口进入到螺杆腔中,然后被螺杆压缩和加热。

螺杆的转动方向是相反的,因此物料被同时推送和拉伸,从而使其变得更加流动。

当物料被推送到机器的尾部时,它们已经变得足够流动,以便被挤出到出料口,形成所需的形状和尺寸。

双螺杆挤出机的优点在于能够处理高粘度和高弹性的物料,从而实现更高的加工效率和更好的产品质量。

此外,由于其双螺杆的结构,它可以实现更加均匀的加热和挤出,从而减少产品中的气泡和缺陷。

需要注意的是,双螺杆挤出机的运行需要一定的温度和压力条件,以确保物料能够充分流动和挤出。

此外,不同类型的物料可能需要不同的加工参数和机器配置,因此在使用之前需要进行充分的实验和调试。

总之,双螺杆挤出机的工作原理是通过螺杆的旋转和加热将高粘度物料变得流动,并形成所需的形状和尺寸。

其优点在于能够处理多种类型的物料,并实现更高的加工效率和更好的产品质量。

- 1 -。

双螺杆挤出机工作原理(新)

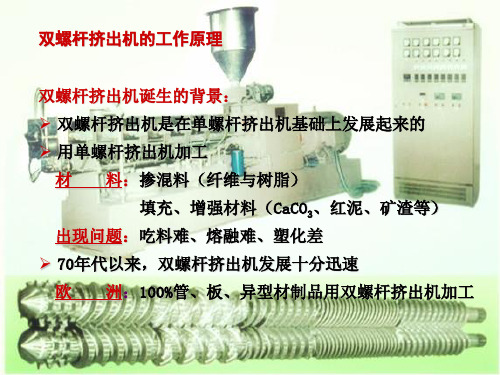

填充、增强材料(CaCO3、红泥、矿渣等)

出现问题:吃料难、熔融难、塑化差 70年代以来,双螺杆挤出机发展十分迅速 欧 洲:100%管、板、异型材制品用双螺杆挤出机加工

双螺杆挤出机的工作原理

3、双螺杆对物料的混炼与塑化总结

机筒加热

间隙中产生强剪切(间隙比单螺杆多—四种间隙) 同向螺杆历程长,物料分流、合并,进入不同螺 杆C形室。 ∴混合效果好—用于共混、填充、造粒

加入各种混炼元件,提高塑化、混合作用。

双螺杆挤出机的工作原理 三、双螺杆的结构参数 1、D—不能太小,从φ25开始 2、L/D—达到同样的成型效果时,比较小,18~22

物料传送原理 及作用

输送效果 混合能力 剪切作用 自洁效果

物料与料筒及螺 同样是物料与机筒螺杆 杆间的摩擦作用 间的摩擦作用,啮合部 分有防打滑效果。

小 小 大 小 中 中 中 中 大 大 大

强制进 料

大 大 小 中

能量利用率

发热 温度分布 滞留时间 最高转速 长径比

小

大 大 大 100~300 30~32

3、h3—大

双螺杆挤出机的工作原理

4、压缩比ε 实现方法

(a)采用不同螺距的三段螺杆

(b)采用连续的渐变螺距 (c)螺距不变,螺棱厚度改变

(d)螺距不变,连续改变螺槽的深度

—改变螺槽容积 (e)锥形双螺杆—螺杆内外径

连续变化—螺槽容积逐渐减小

单螺杆与双螺杆的功能特性比较

功能项目 单螺杆 同向双螺杆 低转速 高转速 异向双 螺杆

产生反压力,即螺杆分离力。

双螺杆压缩机原理

双螺杆压缩机原理双螺杆压缩机的工作原理如下:两根螺杆通过齿轮传动,以相同的转速和反向旋转。

一个螺杆被称为主螺杆,另一个被称为从螺杆。

螺杆上有一系列的膛室,随着螺杆的旋转,气体从吸气口进入膛室中,然后被推向出气口。

在这个过程中,螺杆和膛室之间的间隙逐渐减小,使气体被压缩。

1.吸气阶段:主螺杆和从螺杆旋转将气体从吸气口吸入。

在吸气过程中,膛室逐渐扩大,形成低压区域,使气体流入。

2.压缩阶段:螺杆的旋转将气体推入膛室的中部,同时膛室的体积逐渐减小,使气体被压缩。

在这个过程中,气体的温度和压力都会升高。

3.排气阶段:当气体被压缩到一定压力时,螺杆的旋转将它推入到出气口。

此时,膛室的最小体积被称为最小容积点,气体的压力达到最高值。

整个工作循环基本上是连续不断的,从而保证了气体的压缩过程的稳定性。

同时,双螺杆压缩机的两根螺杆之间使用油润滑,减少了机械磨损和摩擦,降低了能量损失和噪音产生。

1.高效率:双螺杆压缩机具有高效能的特点,可以在相同体积下提供更大的气体流量和更高的压力。

这使得双螺杆压缩机可以满足大型工业设备和系统的需求。

2.运行稳定:双螺杆压缩机采用精确的螺杆设计和制造工艺,确保了螺杆之间的间隙和接触面积的一致性,从而保证了其运行的稳定性和可靠性。

3.噪音低:与其他类型的压缩机相比,双螺杆压缩机的噪音较低。

这得益于其结构紧凑、油润滑、间隙小等特点,能有效减少机械振动和噪音产生。

4.维护简单:双螺杆压缩机由于其结构简单,没有活塞、气缸等大部件,使得其维护和保养更加简单方便。

同时,双螺杆压缩机的寿命也较长,能够在长时间内稳定运行。

总结起来,双螺杆压缩机是一种高效、稳定、低噪音的压缩机类型,其工作原理简单清晰,适用于各种工业环境和需求。

随着科技的进步和工业的发展,双螺杆压缩机在未来将继续得到广泛应用。

双螺挤出机工作原理

双螺挤出机是一种用于塑料加工和挤出成型的设备,它通过两个螺杆的协同作用将塑料料料塑化、混合、挤出,形成所需的产品形状。

以下是双螺挤出机的工作原理:

1.送料和塑化:塑料颗粒被装载到双螺杆挤出机的进料口。

当螺杆旋转时,它们将颗粒

从进料口推进到机筒内部。

在机筒内,颗粒受到螺杆的压力和摩擦作用,同时受到加热器加热,逐渐被塑化成熔融状态。

2.混合和均化:在螺杆的作用下,熔融的塑料被不断搅拌、混合和均化,以确保其中的

添加剂、颜料等充分分散并均匀混合在塑料中。

3.挤出:一旦塑料料料达到足够的塑化状态和均匀性,它将通过螺杆的作用被推向机筒

的出料口。

出料口通常是一个模具,其形状决定了最终挤出的产品的形状,如塑料管、板材、薄膜等。

4.冷却和固化:一旦塑料从出料口挤出,它会进入冷却区,通常通过风扇、冷却水等进

行快速冷却,使塑料迅速固化成固态。

5.切割和收卷:一旦塑料挤出并固化,它可以被切割成所需的长度,或者如果是薄膜等

连续产品,可以被收卷。

双螺挤出机通过两个螺杆的连续作用将塑料颗粒加热、塑化、混合并挤出,最终形成所需的塑料制品。

这种挤出工艺在塑料加工中广泛应用,可用于制造各种塑料制品,如管道、板材、薄膜、型材等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

双螺杆挤压机工作原理

双螺杆挤压机是一种高效而灵活的挤压设备,它通过利用螺旋的运动,使材料进行挤压,从而实现改变材料的形状和尺寸。

螺杆挤压机使用一对螺杆,每杆的外部表面为特定的螺旋形状,其中一杆固定,另一杆可以沿着螺杆的方向进行旋转。

在机器内,每杆的外壳具有螺旋状的沟槽,这种沟槽之间存在微小的间隙,将材料挤压并填料到沟槽中。

随着螺杆的旋转,螺纹将材料紧紧地拉动,挤压材料,从而改变其形状和机械性能。

当螺杆停止旋转时,材料的形状也就稳定下来。

双螺杆挤压机的优点是效率高,能够挤压出精细的产品外形,且从材料形状改变无缝过渡。

- 1 -。