板式家具工序质量标准及检验规范

板式家具工序质量标准及检验规范10

-59-

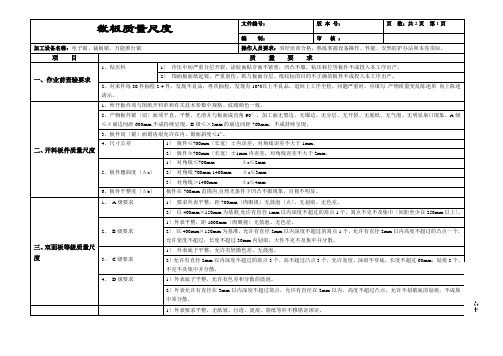

排钻质量查验尺度

适用范围 :排钻工序

查验类别

检验时机

查验数量

查验人员

文件编号:

版 本 号:

编 制:

审 核:

查验东西、 方法

执行尺度:排钻质量尺度 不良异常判定

页 数:共 2 页 第 2 页

异常处置

首件检 制程检 完工检

每批的第 1 件〔块〕 1件

板件

每出产 10-30 件 每出产 30-50 件 每出产 50-100 件

1〕A 级≤×,崩缺,间距>600mm,不成持续呈现。 2〕B 级≤宽,长 3mm 的崩缺、崩边、间距>600mm,不成持续呈现。 1〕不见光板件宽 1.5,长 3mm 的崩缺,间距>300mm,不成持续呈现。 2〕A 级不允许划伤。 3〕B 级宽≤0.5 mm,长<50mm,不透线。 4〕不成见板件≤1mm,长 50mm 以内的划伤,须可修补。 1〕A 级面不允许碰伤。 2〕B 级面≤2×2mm 的伤痕,但可修复。 3〕C 级不见光板件≤5×5mm 刮伤,但可修复。 1、各种规格、位置必需符合图纸和有关技术参数误差≤要求。

4、孔深度要求误差范围+内,孔径允许±内,孔轴距允许 1000mm 以内误差允许±mm;大于 1000mm 小于 1500mm 时,误差允许±mm;大于 1500mm 时,

误差允许±mm。

5、加工须注意防护板件不成撞伤封边、划伤板面。

三、细节质量〔碰伤〕 1、 A 级面不允许碰伤。

尺度

2、 B 级面≤2×2mm 的伤痕,但可修复。

2、素板质量尺度 1、崩边

五、双面板细节质量尺 2、划伤 度

3、碰伤

六、开料质量尺度

七、产物〔板件〕码放、防护要求

板式家具工序质量标准及检验规范汇总

编制/日期:丁宝江/2012-2-10 审核/日期:核准/日期:编制/日期:丁宝江/2012-2-10 审核/日期:核准/日期:编制/日期:丁宝江/2012-2-10 审核/日期:核准/日期:编制/日期:丁宝江/2012-2-10 审核/日期:核准/日期:编制/日期:丁宝江/2012-2-10 审核/日期:核准/日期:编制/日期:丁宝江/2012-2-10 审核/日期:核准/日期:编制/日期:丁宝江/2012-2-10 审核/日期:核准/日期:编制/日期:丁宝江/2012-2-10 审核/日期:核准/日期:编制/日期:丁宝江/2012-2-10 审核/日期:核准/日期:编制/日期:丁宝江/2012-2-10 审核/日期:核准/日期:编制/日期:丁宝江/2012-2-10 审核/日期:核准/日期:编制/日期:丁宝江/2012-2-10 审核/日期:核准/日期:编制/日期:丁宝江/2012-2-10 审核/日期:核准/日期:编制/日期:丁宝江/2012-2-10 审核/日期:核准/日期:编制/日期:丁宝江/2012-2-10 审核/日期:核准/日期:编制/日期:丁宝江/2012-2-10 审核/日期:核准/日期:编制/日期:丁宝江/2012-2-10 审核/日期:核准/日期:编制/日期:丁宝江/2012-2-10 审核/日期:核准/日期:编制/日期:丁宝江/2012-2-10 审核/日期:核准/日期:编制/日期:丁宝江/2012-2-10 审核/日期:核准/日期:编制/日期:丁宝江/2012-2-10 审核/日期:核准/日期:编制/日期:丁宝江/2012-2-10 审核/日期:核准/日期:编制/日期:丁宝江/2012-2-10 审核/日期:核准/日期:编制/日期:丁宝江/2012-2-10 审核/日期:核准/日期:。

板式家具质量标准

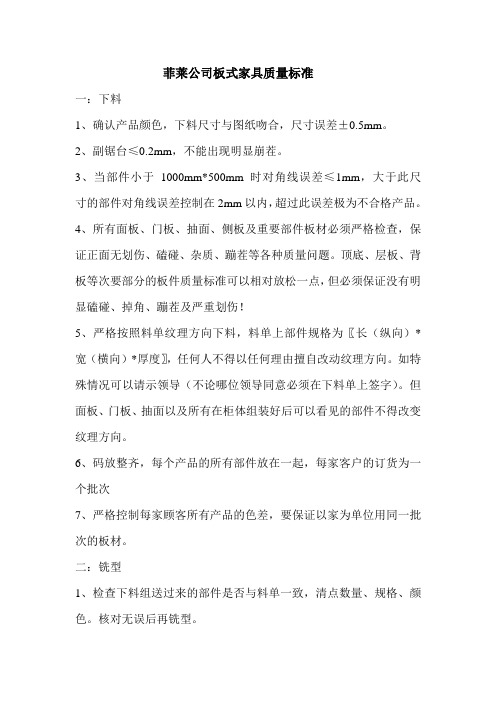

菲莱公司板式家具质量标准一:下料1、确认产品颜色,下料尺寸与图纸吻合,尺寸误差±0.5mm。

2、副锯台≤0.2mm,不能出现明显崩茬。

3、当部件小于1000mm*500mm时对角线误差≤1mm,大于此尺寸的部件对角线误差控制在2mm以内,超过此误差极为不合格产品。

4、所有面板、门板、抽面、侧板及重要部件板材必须严格检查,保证正面无划伤、磕碰、杂质、蹦茬等各种质量问题。

顶底、层板、背板等次要部分的板件质量标准可以相对放松一点,但必须保证没有明显磕碰、掉角、蹦茬及严重划伤!5、严格按照料单纹理方向下料,料单上部件规格为〖长(纵向)*宽(横向)*厚度〗,任何人不得以任何理由擅自改动纹理方向。

如特殊情况可以请示领导(不论哪位领导同意必须在下料单上签字)。

但面板、门板、抽面以及所有在柜体组装好后可以看见的部件不得改变纹理方向。

6、码放整齐,每个产品的所有部件放在一起,每家客户的订货为一个批次7、严格控制每家顾客所有产品的色差,要保证以家为单位用同一批次的板材。

二:铣型1、检查下料组送过来的部件是否与料单一致,清点数量、规格、颜色。

核对无误后再铣型。

2、所有需铣型产品图样必须保证与图纸一致。

3、,根据料单提供的轨道样式确定开槽位置。

4、所有模板的制作要保证与图纸一致,线条流畅、圆滑无明显弯曲现象,开槽宽度与深度必须与轨道吻合。

5、选用合适刀头,保持刀头锋利,不得出现蹦边现象。

铣型时用力要均匀,完全按照模板形状。

6、所有铣型部件完成后需用砂纸磨平,防止封边不严,如因铣型不平造成的封边脱落现象由铣型组负全责。

三:封边1、先看料单,与料单核对颜色与部件数量、尺寸。

看下料组是否有多下、漏下、错下现象,尺寸是否与料单吻合。

2、所有面板、门板、抽面、侧板及重要部件板材必须严格检查,保证正面无划伤、磕碰、杂质、蹦茬等各种质量问题。

顶底、层板、背板等次要部分的板件质量标准可以相对放松一点,但必须保证没有明显磕碰、掉角、蹦茬及严重划伤!3、粘贴要牢固,胶量要适中。

板式家具工序质量标准与检验规范10

质 量 要 求

项 目

1、板材含水率要求在8-12%,骨心料厚度公恙在土0・2mm且在同一水平面、同个工件(问时取土值),长宽度±0・5顾・胶的粘度在15±3mpas以。

1)板材规格、面底板的木塚方向饮种必须?1合图纸和有关数据要求。

4、孔深度要求误釜国+O・5fflm.孔径允许±0・1mm,孔轴距允许1000mm以误雄允许土0. 2mm;大于1000mm小于ISOOmm B+,误差允许±0・3mm:大于1500nm时, 误差允许±0・Smou

5、帕工须注意防护板件不可羟伤封边.划伤板*。

三、细节质量(碰伤〉 标准

1、A级面不允许碰伤。

2)允许有直径2rm以深度不燧过(X5mm的窝点3个,1・亦高不趨过0・5mm凸点3个,允许宽度0・5血•渾痕不穿底,长度不 趨过60mm.划痕2个・不能集中并分散。

4,D级要求

1)裹面屋本平签.允许有色屋和分歆的鼓泡。

2)表面允许有直径在3mm以深度不趨过O.Snm窝点,允许有直径在3顾 以,高度不趨过0. 5mm凸点,允许不划破底的划痕, 不可集中须分散。

6—8件

质检员

完工检

毎20件中间

2—4件

操作者

检验中发现有一个或一个以上的

不良品时

停送下工序,由操作者自行全检,不良 品立即进行处埋,完全合格后方可送下

—工序。

毎50件之间

3—5件

车间管理人员

毎50件之间

6—8件

质检员

拼压质量标准

天件編号:

版本号:

頁ft: *2頁第1兀

編休

审核:

批准:

板式家具通用检验标准

一、各项检查通用标准规定a、PVC胶边: 加工后厚度为1.3mm/两边(即0.65mm/边)b、纸边: 加工后厚度为0.8mm/两边(即0.4mm/边)c、科技木皮: 加工后厚度为1.5mm/两边(即0.75mm/边)d、天然木皮: 加工后厚度为1.5mm/两边(即0.75mm/边)e、木皮封边带厚度均以采购厚度0.6mm为准②、所有零部件图规格尺寸均不含封边带厚度尺寸。

二、产品外观等级规定A级规定1、表面平整, 表面缺陷点规定每0.5平方米不超过一处, 缺陷点直径≤0.5mm。

2、表面崩边处连续修补长度不超过封边长度的约3%。

3、表面不能有划痕、碰伤、爆裂。

4、封边胶合紧密平直, 不能有松脱、缺损现象。

5、站在0.5-0.8米远处, 不可见修补痕。

正常规定视力≥1.0。

表面颜色均匀, 无明显色差。

修补后, 单个的瑕疵规定直径小于0.5mm。

B级规定1、表面平整, 表面缺陷点规定每0.5平方米不超过三处, 缺陷点直径≤0.5mm。

2、表面崩边处连续修补长度不超过封边长度的约5%。

3、表面不能有划痕、碰伤、爆裂。

4、封边胶合紧密平直, 不能有松脱、缺损现象。

5、站在0.5-0.8米远处, 不可见修补痕。

正常规定视力≥1.0。

表面颜色均匀, 无明显色差。

修补后, 单个的瑕疵规定直径小于0.5mm。

C级规定1、表面平整, 表面缺陷点规定每0.5平方米不超过四处, 缺陷点直径≤0.5mm。

2、表面崩边处连续修补长度不超过封边长度的约10%。

3.表面允许有轻微划痕、但不允许有碰伤、爆裂现象。

4、封边胶合紧密平直, 不能有松脱、缺损现象。

D级规定表面平整, 不允许有碰伤、爆裂现象。

边沿平齐, 不能有崩裂现象。

三、产品检查区域(通常分为A.B.C三区)A区:通常指产品使用时常处在视野范围内前方, 面对视野, 容易看到的区域;1、如: 面板、门板、抽面板、高屏背板前面、低屏背板前面、各类脚类及层板、侧板、底板等部件的前面部位。

板式家具工序质量标准及检验规范

编制/日期:王红平/2013-4-10 审核/日期:核准/日期:编制/日期:王红平/2013-4-10 审核/日期:核准/日期:编制/日期:王红平/2013-4-10 审核/日期:核准/日期:编制/日期:王红平/2013-4-10 审核/日期:核准/日期:编制/日期:王红平/2013-4-10 审核/日期:核准/日期:编制/日期:王红平/2013-4-10 审核/日期:核准/日期:审核/日期:核准/日期:编制/日期:王红平/2013-4-10编制/日期:王红平/2013-4-10 审核/日期:核准/日期:编制/日期:王红平/2013-4-10 审核/日期:核准/日期:编制/日期:王红平/2013-4-10 审核/日期:核准/日期:编制/日期:王红平/2013-4-10 审核/日期:核准/日期:编制/日期:王红平/2013-4-10 审核/日期:核准/日期:编制/日期:王红平/2013-4-10 审核/日期:核准/日期:编制/日期:王红平/2013-4-10 审核/日期:核准/日期:编制/日期:王红平/2013-4-10 审核/日期:核准/日期:编制/日期:王红平/2013-4-10 审核/日期:核准/日期:编制/日期:王红平/2013-4-10 审核/日期:核准/日期:编制/日期:王红平/2013-4-10 审核/日期:核准/日期:编制/日期:王红平/2013-4-10 审核/日期:核准/日期:编制/日期:王红平/2013-4-10 审核/日期:核准/日期:编制/日期:王红平/2013-4-10 审核/日期:核准/日期:编制/日期:王红平/2013-4-10 审核/日期:核准/日期:编制/日期:王红平/2013-4-10 审核/日期:核准/日期:编制/日期:王红平/2013-4-10 审核/日期:核准/日期:(注:文档可能无法思考全面,请浏览后下载,供参考。

可复制、编制,期待你的好评与关注)。

板式家具工序规范标准及其要求

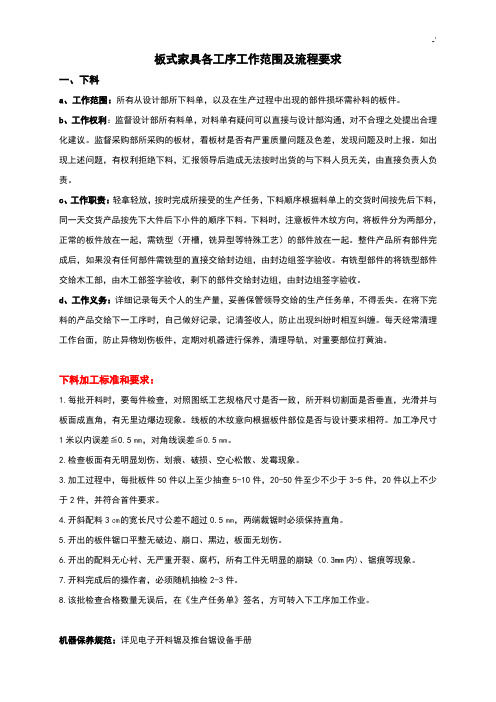

板式家具各工序工作范围及流程要求一、下料a、工作范围:所有从设计部所下料单,以及在生产过程中出现的部件损坏需补料的板件。

b、工作权利:监督设计部所有料单,对料单有疑问可以直接与设计部沟通,对不合理之处提出合理化建议。

监督采购部所采购的板材,看板材是否有严重质量问题及色差,发现问题及时上报。

如出现上述问题,有权利拒绝下料,汇报领导后造成无法按时出货的与下料人员无关,由直接负责人负责。

c、工作职责:轻拿轻放,按时完成所接受的生产任务,下料顺序根据料单上的交货时间按先后下料,同一天交货产品按先下大件后下小件的顺序下料。

下料时,注意板件木纹方向,将板件分为两部分,正常的板件放在一起,需铣型(开槽,铣异型等特殊工艺)的部件放在一起。

整件产品所有部件完成后,如果没有任何部件需铣型的直接交给封边组,由封边组签字验收。

有铣型部件的将铣型部件交给木工部,由木工部签字验收,剩下的部件交给封边组,由封边组签字验收。

d、工作义务:详细记录每天个人的生产量,妥善保管领导交给的生产任务单,不得丢失。

在将下完料的产品交给下一工序时,自己做好记录,记清签收人,防止出现纠纷时相互纠缠。

每天经常清理工作台面,防止异物划伤板件,定期对机器进行保养,清理导轨,对重要部位打黄油。

下料加工标准和要求:1.每批开料时,要每件检查,对照图纸工艺规格尺寸是否一致,所开料切割面是否垂直,光滑并与板面成直角,有无里边爆边现象。

线板的木纹意向根据板件部位是否与设计要求相符。

加工净尺寸1米以内误差≦0.5㎜,对角线误差≦0.5㎜。

2.检查板面有无明显划伤、划痕、破损、空心松散、发霉现象。

3.加工过程中,每批板件50件以上至少抽查5-10件,20-50件至少不少于3-5件,20件以上不少于2件,并符合首件要求。

4.开斜配料3㎝的宽长尺寸公差不超过0.5㎜,两端裁锯时必须保持直角。

5.开出的板件锯口平整无破边、崩口、黑边,板面无划伤。

6.开出的配料无心衬、无严重开裂、腐朽,所有工件无明显的崩缺(0.3mm内)、锯痕等现象。

板式家具工序质量标准及检验规范

编制/日期:王红平/2013-4-10 审核/日期:核准/日期:编制/日期:王红平/2013-4-10 审核/日期:核准/日期:编制/日期:王红平/2013-4-10 审核/日期:核准/日期:编制/日期:王红平/2013-4-10 审核/日期:核准/日期:编制/日期:王红平/2013-4-10 审核/日期:核准/日期:编制/日期:王红平/2013-4-10 审核/日期:核准/日期:编制/日期:王红平/2013-4-10 审核/日期:核准/日期:编制/日期:王红平/2013-4-10 审核/日期:核准/日期:编制/日期:王红平/2013-4-10 审核/日期:核准/日期:编制/日期:王红平/2013-4-10 审核/日期:核准/日期:编制/日期:王红平/2013-4-10 审核/日期:核准/日期:编制/日期:王红平/2013-4-10 审核/日期:核准/日期:编制/日期:王红平/2013-4-10 审核/日期:核准/日期:编制/日期:王红平/2013-4-10 审核/日期:核准/日期:编制/日期:王红平/2013-4-10 审核/日期:核准/日期:编制/日期:王红平/2013-4-10 审核/日期:核准/日期:编制/日期:王红平/2013-4-10 审核/日期:核准/日期:编制/日期:王红平/2013-4-10 审核/日期:核准/日期:编制/日期:王红平/2013-4-10 审核/日期:核准/日期:编制/日期:王红平/2013-4-10 审核/日期:核准/日期:编制/日期:王红平/2013-4-10 审核/日期:核准/日期:编制/日期:王红平/2013-4-10 审核/日期:核准/日期:编制/日期:王红平/2013-4-10 审核/日期:核准/日期:编制/日期:王红平/2013-4-10 审核/日期:核准/日期:。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

6、板件平整度(Δb) 板件在 700mmX 围内,自然光条件下凹凸不平现象,目视不明显。

1、A 级要求

2、B 级要求

三、双面板等级质量标

准

3、C 级要求

4、D 级要求

1)要求表面平整,距 700mm(肉眼视)无鼓泡(点)、无划痕、无色差。 2)以 400mm×150mm 为基准,允许有直径 1mm 以内深度不超过 0.3mm 的窝点 1 个,窝点不能集中(间距至少在 250mm 以上)。 1)表面平整,距 1000mm(肉眼视)无鼓泡、无色差。 2)以 400mm×150mm 为基准,允许有直径 2mm 以内深度不超过 0.5mm 的窝点 1 个,允许有直径 2mm 以内高度不超过 0.3mm 的凸点一个,允许宽度不超过 0.2mm,长度不超过 30mm 内划痕,大件不能集中并分散。 1)表面基本平整,允许有轻微色差、无鼓泡。 2)允许有直径 2mm 以内深度不超过 0.5mm 的窝点 3 个,1.5mm 高不超过 0.5mm 凸点 3 个,允许宽度 0.5mm,深痕不穿底, 长度不超过 60mm,划痕 2 个,不能集中并分散。 1)表面基本平整,允许有色差和分散的鼓泡。

2、产品板件锯(切)面须平直、平整、光滑并与板面成直角 90°,加工面无黑边、无爆边、无分层、无开裂、无脱纸、无气泡、无明显崩口现象。A 级

≤0.3×0.5mm 崩边间距 600mm,不可连续出现。B 级≤0.5×3mm 的崩边间距 760mm,不可连续出现。

3、板件切(锯)面锯齿痕允许在 0.1mm 内、锯面斜度≤1º。

五、双面板细节质量标 2、划伤 准

3、碰伤

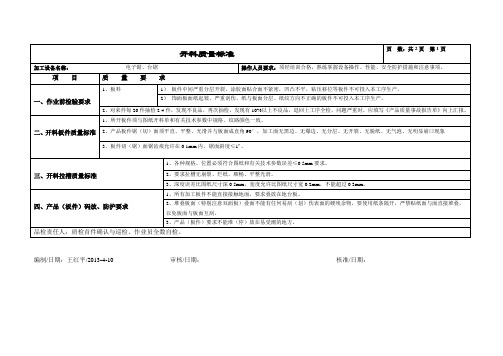

六、开料拉槽质量标准

七、产品(板件)码放、防护要求

2)以 400mm×400mm 为基准,允许直径在 1mm 以内深度不超过 0.5mm 窝点 2 个,允许有轻微划伤(不能破纸底)不集中并 分散。 3)门板抽面等需喷油的工件除外。 1)表面基本平整。 2)以 400mm×150mm 为基准,允许宽度不超过 0.5mm,深度不超过 0.5mm,长度不超过 50mm 划痕 2 个,允许直径在 1mm 以内,深度不超过 0.5mm,窝点 5 个,高不超过 0.5 mm 凸点 5 个,允许边缘有长不超过 1 mm,宽不超过 0.5mm 的崩边。

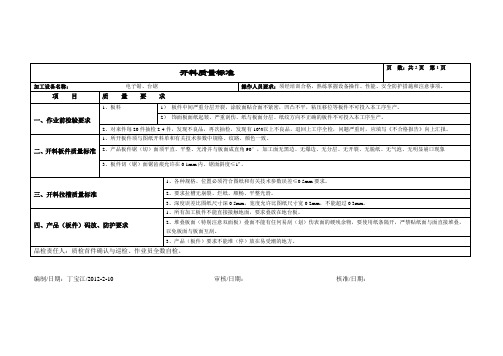

开料质量标准

文件编号:QM/QY—ZB—001 版 本 号:B/0

编 制:

审 核:

页 数:共 2 页 第 1 页 批准:

加工设备名称:电子锯、裁板锯、万能推台锯

操作人员要求:须经培训合格,熟练掌握设备操作、性能、安全防护措施和注意事项。

项目

质量要求

1、粘压料

1)冷压中间严重分层开裂,涂胶面贴合面不紧密,凹凸不平,粘压移位等板件不可投入本工序生产。

4、尺寸公差

二、开料板件质量标准

1)板件≤700mm(长宽)±0.3mm 内误差,对角线误差不大于 1mm。 2)板件≧700mm(长宽)±1mm 内误差,对角线误差不大于 2mm。

1)对角线≤700mmΔa≤2mm

5、板件翘曲度(Δa) 2)对角线 700mm-1400mmΔa≤3mm

3)对角线>1400mmΔa≤4mm

2)表面允许有直径在 3mm 以内深度不超过 0.5mm 窝点,允许有直径在 3mm 以内,高度不超过 0.5mm 凸点,允许不划破底的 划痕,不可集中须分散。

1)表面要求平整、无纸皱、污迹、烫痕、裂纸等外观缺点。

-54-

1 / 32

1、三胺面质量标准

四、经过涂饰的质量标 准

2、素板质量标准 1、崩边

来料或加工未达工艺图纸要求

检验数量内,不良率超 10%

检验中发现有一个或一个以上的 不良品时

由操作者按图纸要求自检无误后方可 批量生产。

停止生产,由车间主管(班组长)进行 指导,直至操作符合要求。不良品由质 管监督生产部及时返工处理。

3—5 件 6—8 件

操作者

操作者 车间管理人员

质检员 操作者 车间管理人员 质检员

文件编号:QM/QY—ZB—002 版 本 号: B/0

页 数:共 1 页 第 1 页

编 制:

审 核:

批准:

检验工具、 方法

执行标准:开料质量标准 不良异常判定

异常处理

检验工具:图 纸(料单)、 卷尺、角尺

检验方法:工 具测量、目视

1)A 级≤0.3×0.5mm,崩缺,间距>600mm,不可连续出现。

2)B 级≤宽 0.5mm,长 3mm 的崩缺、崩边、间距>600mm,不可连续出现。 1)不见光板件宽 1.5,长 3mm 的崩缺,间距>300mm,不可连续出现。 2)A 级不允许划伤。 3)B 级宽≤0.5 mm,长<50mm,不透线。 4)不可见板件≤1mm,长 50mm 以内的划伤,须可修补。 1)A 级面不允许碰伤。 2)B 级面≤2×2mm 的伤痕,但可修复。 3)C 级不见光板件≤5×5mm 刮伤,但可修复。 1、各种规格、位置必须符合图纸和有关技术参数误差≤0.5mm 要求。 2、要求拉槽无崩裂、烂纸、顺畅、平整光滑。 3、深度误差比图纸尺寸深 0.5mm,宽度允许比图纸尺寸宽 0.2mm,不能超过 0.3mm。 1、所有加工板件不能直接接触地面,要求叠放在地台板。 2、堆叠板面(特别注意双面板)叠面不能有任何易刮(划)伤表面的硬残余物,要使用纸条隔开,严禁贴纸面与面直接堆叠, 以免板面与板面互刮。 3、产品(板件)要求不能堆(停)放在易受潮的地方。

一、作业前检验要求

2)饰面板面纸起皱、严重刮伤、纸与板面分层、纸纹方向不正确的板件不可投入本工序生产。 2、对来件每 20 件抽检 2-4 件,发现不良品,再次抽检,发现有 10%以上不良品,退回上工序全检,问题严重时,应填写《产品质量事故报告单》向上汇

报。

1、所开板件须与图纸开料单和有关技术参数中规格、纹路颜色一致。

-55-

2 / 32

开料质量检验规 X

适用 X 围 :开料工序

检验类别 检 验 时 机 检验数量 检验人员

首件检 制程检 完工检

每批的第 1 件 1件

(块)板件

每生产 10-30 件 每生产 30-50 件 每生产 50-100 件

每 20 件中间

2—6 件 3பைடு நூலகம்5 件 6—8 件 2—4 件

每 50 件之间 每 50 件之间