关于折弯件产品折裂的工艺分析及解决措施

钢板折弯开裂原因

钢板折弯开裂原因摘要钢板折弯常常会遇到开裂的问题,这不仅会导致产品质量下降,还会增加生产成本。

本文从钢板的材料性能、外力作用、折弯工艺等方面综合分析了钢板折弯开裂的原因,并提出了相应的解决方法。

引言钢板的折弯是金属加工过程中常见的一种形式,广泛应用于制造行业。

然而,钢板折弯过程中容易出现开裂的问题,给生产带来了困扰。

因此,深入研究钢板折弯开裂的原因,对提高产品质量和生产效率具有重要的意义。

材料性能对钢板折弯开裂的影响钢板折弯过程中,材料的性能直接影响着是否会出现开裂的问题。

以下是几个与材料性能有关的因素:1. 强度材料的强度决定了其折弯过程中的承载能力。

如果材料的强度过低,可能会导致在折弯过程中产生较大的应力集中,从而引发开裂。

2. 韧性材料的韧性决定了其对应变的能力。

如果材料韧性不足,容易出现在折弯过程中的应力集中区域出现裂纹,从而导致开裂。

3. 塑性材料的塑性指其在外力作用下发生塑性变形的能力。

如果材料的塑性不足,可能会在折弯过程中发生断裂而产生开裂。

外力作用对钢板折弯开裂的影响折弯过程中,外力的大小和方向对钢板开裂有很大影响。

1. 折弯力的控制折弯力的大小直接影响着钢板的应力分布情况。

过大的折弯力容易导致应力集中,从而引发开裂。

因此,在折弯过程中需控制好折弯力的大小,避免产生过大的应力。

2. 支撑方式的选择折弯前的支撑方式也会影响钢板的开裂情况。

合适的支撑方式可以减少钢板在折弯过程中的挤压和变形,降低开裂的风险。

3. 折弯角度的控制折弯角度对开裂的影响也非常明显。

较大的折弯角度会导致钢板变形加大,在应力集中区域易发生开裂。

因此,在折弯过程中需要控制好折弯角度,避免过大角度的折弯。

折弯工艺对钢板折弯开裂的影响折弯工艺的合理性对钢板的开裂问题有着重要的影响。

1. 模具选择和设计模具的选择和设计直接关系到钢板的形状和受力情况。

合适的模具能够均匀分布应力,降低开裂的可能。

2. 折弯顺序的安排多重折弯时,折弯顺序的安排也会影响开裂问题。

折页折弯裂纹原因分析及控制措施

折页折弯裂纹原因分析及控制措施作者:姚凌云王明辉杨天志郭文亮陈汉昌刘闻忠来源:《西部论丛》2018年第05期【摘要】针对某铁路货车折页折弯裂纹原因进行了调查,从材料化学成分、力学性能、微观金相分析、制造工艺等方面分析裂纹产生的原因,并针对产生裂纹的原因提出控制措施。

【关键词】裂纹材质折弯工艺控制措施一、裂纹情况概述某公司铁路货车门折页出现批量裂纹质量问题,该折页采用牌号为Q235A规格16mmX60mm的热轧扁钢折弯而成,裂纹主要出现在折弯处的受拉面,偶见双面裂纹,裂纹位置见图1,裂纹外观见图2。

二、检测方法及项点依据GB/T 20066-2006及GB/T 2975-1998相关标准,取样进行化学成分和力学性能检测,采用PDA-5500S真空直读光谱分析仪进行化学成分分析,采用ETM305D微机控制电子万能试验机进行拉伸试验,采用HBT165B弯曲试验机进行弯曲试验,采用MR5000倒置进行显微镜进行微观进行分析。

三、结果分析3.1 化学成分检测结果可知,该批次材料碳含量为0.27%,根据GB/T 222《钢的成品化学成分允许偏差》进行修正,最终含碳量检测值最低为0.25%,实际碳含量超标0.03%。

3.2 力学性能检测结果可知,该批次材料抗拉强度标准规定值为370MPa-500MPa,伸长率规定值26%,两件试样实测值分别为554MPa和558MPa,伸长率实测值24%,均超限。

从检测结果分析,抗拉强度偏高,伸长率偏低,反映出材料本身塑性较差,脆性较大,具有一定的裂纹倾向。

3.3 金相分析从该批材料取样进行金属夹杂物和微观金相分析,可以看出钢的金相组织中,珠光体的体积分量较大,并且存在伪珠光体,超出Q235A钢正常显微组织范围。

该批次钢材中含有较多的非金属夹杂物,特别是含有大量的C类夾杂物(硅酸盐类),硅酸盐的存在破坏了钢基体的连续性并导致了应力集中,从而降低了钢的塑性、韧性和抗疲劳性。

3.4 制造工艺分析通过对制造工艺进行追溯,发现制造的主要工艺为扁钢中频感应加热,模具煨弯。

钢件折弯开裂问题的分析

钢件折弯开裂问题的分析我公司应⽤于⼭东某⼯程的⾼压开关设备需要⼀批10mm厚的Q235-AF钢件。

由于产品是在户外使⽤,因此,需对钢件进⾏热镀锌处理,以提⾼其防腐性。

同时,这批钢件的形状需要符合⼯程现场布置要求,所以需要在现场对其进⾏折弯处理,但在折弯时,部分钢件出现了开裂情况。

我们从各个⽅⾯分析了出现这种问题的原因,并做了⼀组试验,验证了各种因素对钢板折弯的实际影响,从⽽解决了钢件折弯开裂的问题。

1. 问题原因分析从现有情况分析,出现开裂的可能因素主要有以下⼏⽅⾯:(1)Q235-AF属于等级较低的钢种,其S、P含量相对略⾼,⼒学性能相对稍差。

(2)热镀锌⼯艺相当于把钢材放⼊到560℃溶液中后冷却,在这过程中有可能导致氢脆或者淬硬,导致表⾯脆性增加。

1981年我被调到省⽂化厅⼀个研究单位拿⼯资,专业写⼩说。

⼀、⼆年时间,我每天打开稿纸,脑⼦⼀⽚空⽩,⼀整天⼀整天地发呆。

把许多等待奇迹的⼈急坏了。

省报上有了公开的议论,关于我的“苦闷”,关于让我离开基层是否明智……私下的批评就更加尖锐:“只⽣⼀个好”“本来就不是这块料”,之类;省⽂联《创作评谭》的编辑吴松亭受领导派遣,专程去北京请⼤评论家阎纲给我打⽓。

但这只能更加强化我的焦虑。

1980年在中国作协⽂讲所,王安忆看到报上我的责编丘峰抬举我的⽂章,问我:你⾼兴吗?我转过脸,⽆法正视她。

(3)Q235-AF的冷脆转变温度为-20℃左右。

出现问题时正值冬季,⼭东现场的温度在-10℃左右,低温条件对其⼒学性能有⼀定影响。

(4)Q235轧制钢板的⼒学性能具有⽅向性,其沿轧制⽅向(纵向)的弯⼼直径为a,垂直于轧制⽅向(横向)的弯⼼直径则为1.5a(a为钢材厚度),因此,不同⽅向的试板在折弯过程中会展现出不同的⼒学性能。

要从困境中⾛出来,活成⾃⼰的样⼦,也要靠钝感⼒。

那么,怎样⽤好钝感⼒呢?⾸先,要有个积极的⼼态,坚信每个学⽣的本质都是向善、向上、向美的。

问题只是暂时的,不过是⾃⼰⽬前还没有找到解决问题的办法⽽已。

Q355B钢折弯开裂原因分析及控制措施

Q355B钢折弯开裂原因分析及控制措施摘要:本文针对八钢公司生产的厚度大于10mm的Q355B热轧卷在折弯过程中出现裂纹的问题,通过对缺陷卷取试样进行金相和电镜扫描分析,造成Q355B 钢折弯开裂的主要原因是保护渣在结晶器液面波动大和捞渣条过程卷入钢水,被连铸坯壳捕捉到没有来得及上浮凝固到铸坯中,经轧制遗留在热轧卷中,在后续客户使用过程中开裂。

并制定了控制结晶器液面波动范围和规范捞取保护渣条的措施可防止保护渣卷入铸坯。

关键词:Q355B;折弯裂纹;保护渣1前言Q355B 钢是一种低合金结构钢,经常广泛应用于汽车、建筑、管线和压力容器等领域。

该钢是新疆八一钢铁公司的一种最常规产品,轧制厚度小于10mm的产品基本没有裂纹缺陷,轧制厚度大于10mm产品在使用过程中偶尔出现折弯处开裂现象。

给客户带来了不必要的麻烦,给企业带来了不少经济损失。

钢板折弯开裂通常是铸坯有内部质量问题、夹杂物超标和钢板组织异常等原因造成[1-3],为了分析清楚准确原因,本文对钢板缺陷部位取样进行了分析,根据金相分析和成分分析结果制定了控制措施。

2试验过程2.1宏观检测热轧Q355B钢制作200mm*200mm方矩管时在弯曲变形处开裂,宏观观察裂纹在弯角处沿长度方向断续分布,厚度方向未贯穿,宏观形貌见图1。

图1 试样宏观形貌2.2金相检验在弯管两侧取与裂纹相交截面进行取样,磨抛后制备成金相试样,在金相显微镜下观察缺陷横截面的抛光态形貌。

截面上有数个裂纹状缺陷,抛光后缺陷尖端附近、缺陷边缘附近有黑褐色夹杂物,对该试样浸湿后,裂纹状缺陷处未见明显脱碳,组织为铁素体+珠光体+贝氏体+少量魏氏组织,见图2、图3、图4所示。

图2 试样夹杂物照片(100X)图3 4%硝酸酒精溶液浸蚀后试样照片(100X)图4 试样组织照片(500X)2.3扫描电镜分析使用扫描电镜和能谱进行分析,这些黑褐色物质主要含有O、Na、K、S、Ca、Fe等元素,这些成分元素和结晶器保护渣的成分相近,推断是保护渣的卷入,详细情况见表1和图5。

钣金折弯断裂怎么办?明白这几点问题就会解决

折弯断裂或者产生裂纹

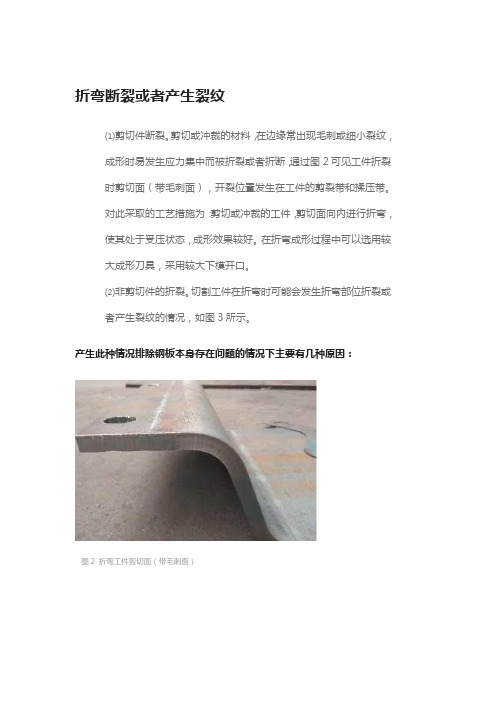

⑴剪切件断裂。

剪切或冲裁的材料,在边缘常出现毛刺或细小裂纹,

成形时易发生应力集中而被折裂或者折断,通过图2可见工件折裂

时剪切面(带毛刺面),开裂位置发生在工件的剪裂带和揉压带。

对此采取的工艺措施为:剪切或冲裁的工件,剪切面向内进行折弯,使其处于受压状态,成形效果较好。

在折弯成形过程中可以选用较

大成形刀具,采用较大下模开口。

⑵非剪切件的折裂。

切割工件在折弯时可能会发生折弯部位折裂或

者产生裂纹的情况,如图3所示。

产生此种情况排除钢板本身存在问题的情况下主要有几种原因:

图2 折弯工件剪切面(带毛刺面)

图3 工件折断实例

①钢板在轧制过程中形成的纤维组织,由于其方向性,使材料力学

性能产生各向异性。

在车间实际操作过程中,当轧制方向与折弯线

方向平行时,材料的抗拉强度变差,从而造成圆角处折裂。

②折弯时采用折弯刀具及下模开口较小,使得折弯时钢板应力集中

比较严重,容易产生裂纹或者断裂。

③对于高强板发生断裂除以上原因外还主要与材料硬度大,韧性不

够有关系。

对此采取的工艺措施为:

①若受材料整体外形限制时,使得轧制方向与折弯线方向平行,普通钢板需要增加折弯圆角半径,至少为板材最小弯曲半径的2倍。

高强板折弯刀具最小应选用4倍板厚,下模开口在保证设计前提下,尽量选用较大开口。

②当轧制方向与折弯线垂直时,材料具有较大抗拉强度,折弯圆角半径可为最小弯曲半径。

③钢板折弯方向必须与钢板的轧制方向垂直或者成一定角度,避免与轧制方向相同。

板材折弯裂纹的原因分析与应对方案

【摘要】机车钢结构主要受力部件大都采用Q345系列板料成型。

近几年来,经常出现板料批量折弯裂纹的情况,给企业造成了巨大的经济损失;本文主要分析了造成弯曲裂纹的原因,结合工艺改进提出了解决的措施,提高材料利用率,减少企业的经济损失。

【关键词】折弯裂纹原因分析应对措施1前言Q345系列板材由于具有良好的综合力学性能、焊接性能及低温冲击韧性,被广泛应用机车车体钢结构主要受力部件等焊接结构件中。

近几年来,部分板材材质磷、硫等元素含量达到允差上限,使得其塑性和韧性有所下降。

同时在工艺编制及生产过程中,为了提高板材的利用率,降低成本,对板材实施套裁下料。

通过套裁下料,板材利用率可以达到85%以上,对套裁下料的钢板进行弯曲压制成形时,经常发现钢板沿着压弯的地方出现裂纹或断裂现象,造成批量零件报废,给企业带来巨大的经济损失。

随着越来越多的结构件需要采用板料成型,解决板料成型时出现裂纹或断裂质量问题就非常重要。

2原因分析(1)过去同样的设备、工艺、板材材质,生产过程中很少出现折弯裂纹的情况,但近几年却频繁出现。

经过取样做材质化验及弯曲试验发现,一些批量的钢材材质中磷、硫等元素含量达到允差上限,或含量分布不均,导致板材塑性和韧性有所下降,容易造成弯曲裂纹的发生。

(2)Q345系列热轧钢板由钢坯轧制而成,轧制是沿着一个方向变形和延伸,总变形量较大,所以轧制的钢板有一定的方向性(即板材的纤维方向),垂直于轧制方向为横向,沿着轧制方向为板材的纤维方向,因此造成了钢板横向与纵向的机械性能有一定的差别。

在压弯成型时,发现压弯处有裂纹的零件,制成拉伸试样,进行拉伸试验。

表1为选取了以Q345C钢板为列的拉伸试验数据,从表1Q345C钢板拉伸试验数据可以看出,钢板横向的塑性和韧性性能低于纵向,通过对钢板进行拉伸试验,进一步证明了横向性能比纵向差。

钢板下料后,冷压弯曲时,当压弯的方向与轧制方向垂直时(横向),由于横向的塑性和韧性性能较低,零件在压弯处易开裂。

钢材折弯开裂的影响因素及改进措施

钢材折弯开裂的影响因素及改进措施钢材折弯时裂开这事儿,挺让人头疼的,不过咱们找到几个捣蛋鬼,再想几个治它们的招儿:

钢材本身太倔:有的钢材天生就硬邦邦的,不爱弯,一弯就裂。

解决嘛,就换个性格好点的钢材,或者给它来个热处理“按摩”,让它柔软些。

加工手法太粗暴:

折弯角度太急:就像给人突然来个急转弯,肯定不舒服,钢材也一样,得慢慢来,把折弯的弧度弄宽点。

边缘有毛刺,或者硬邦邦的一层:得用砂纸磨磨,把那些硬刺和硬壳去掉,这样它就不那么脆弱了。

钢材里面的“脏东西”:

硫、磷多了:这俩家伙多了,钢材就容易变脆。

得从源头控制,不让它们混进来太多。

夹杂的杂质:这些就像埋在钢材里的定时炸弹,得在炼钢时就把它们清理干净。

加工时的火候:

热处理没做好:就像做饭火候不对,钢材也会出问题。

得控制好冷却的速度,别急也别拖。

设计和操作上的讲究:

设计时多动动脑筋:提前规划好哪里弯,怎么弯,让钢材的潜力发挥出来。

操作时有技巧:先弯后剪,或者在容易裂的地方预先打个小洞减减压,都是好办法。

综上所述,要想让钢材听话,不折不裂,咱们得从钢材本身、加工方法、材料纯净度、热处理工艺,到设计和操作技巧,全方位照顾到。

这样,钢材就能乖乖弯成你想要的样子啦!。

折弯改善方案怎么写

折弯改善方案怎么写引言折弯是一种常见的加工工艺,用于将薄板材料弯曲成所需的形状。

然而,由于材料及工艺的限制,折弯过程中常常出现一些问题,如变形、裂纹等。

为了改善折弯工艺,提高成品质量,需要制定有效的折弯改善方案。

本文将介绍如何编写一份折弯改善方案。

步骤编写折弯改善方案一般需要以下几个步骤:步骤一:问题分析在编写折弯改善方案之前,首先需要对当前折弯工艺中的问题进行分析。

可以从以下几个方面进行考虑:1.材料的强度与韧性:材料的强度与韧性会影响折弯的结果,需要评估材料的物理性质是否与折弯要求相符。

2.折弯角度与半径:折弯角度和半径对折弯成型有重要影响,需要确定当前工艺中是否存在折弯角度与半径不符合要求的情况。

3.工艺参数:折弯工艺涉及多个参数,如上模力、下模力、模具间距、折弯速度等,需要评估当前参数设置是否合理。

4.设备状况:折弯设备的使用状况也会对折弯质量产生影响,需要检查设备是否存在故障或磨损情况。

步骤二:制定改善目标在分析问题的基础上,制定具体的折弯改善目标。

改善目标应当明确、可衡量,并与实际生产需求相符。

例如,可以制定减小变形量、降低裂纹率等目标。

步骤三:制定改善方案根据问题分析和改善目标,制定相应的改善方案。

改善方案可以从以下几个方面进行考虑:1.材料选择:根据问题分析,选择适合折弯工艺的材料,如优化材料的硬度、韧性等特性。

2.工艺参数调整:针对分析中发现的问题,调整工艺参数,例如调整上模力、下模力、模具间距等。

3.模具设计与制造:根据改善目标,设计和制造合适的模具,确保模具的几何形状和尺寸与折弯要求相符。

4.设备维护与保养:定期进行设备维护与保养,确保设备状态良好,减少设备故障产生的质量问题。

步骤四:实施改善方案将制定的改善方案付诸实施。

在实施改善方案时需要注意以下几个方面:1.记录数据:在实施过程中,详细记录各种参数调整和实际生产数据,以便后续分析和评估效果。

2.监控过程:在实施过程中,及时监控产出品质,发现问题及时调整方案。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

编号No:JHT-0020-005

版本VER:A00

共3页

第1页

适用范围:

该文件是对折弯产品折弯端头及折弯线开裂的若干工艺分析及解决方案,仅供工程部内部进行参考、执行。

目的:提升工艺、保证产品质量

关于折弯开裂问题:

一、关于板材折弯端头开裂主要原因及措施如下:

1、下料毛刺及外层表面的缺陷

共3页

第3页

4、热处理状态

措施:工艺师在审图时注意材料的热处理方式,有些产品要求表面处理状态为淬火或调质,如折弯产品做工艺时要考虑先折弯再进行失效处理。

**注:各工艺师对所负责产品要做到跟踪服务、现场监督,将此类问题彻底杜绝。

编制

审核

标准化

更改标记

处数

文件号

签字

日期

批准

剪、冲毛边微裂纹及外层表面的缺陷易引起应力集中,会导致折弯时在剪、冲毛边及缺陷处开裂。

措施:

1)当铝板t≥4mm、碳钢t≥6mm、折弯角度≤90°时,对于剪、冲下料后的折弯产品,在折弯前打磨折弯两端头L>5t范围至倒角>C1.5或>R1.5,各工艺师在做工艺流程表或编制工艺卡片时,注意在折弯前增加打磨工序,由折弯班完成,如图

3)严格按“折弯工艺守则”、“折弯机通用工艺”执行,选择正确的折弯刀排、折弯槽口。

4)当上述措施执行后仍有缺陷时,可采取氧-乙炔火焰加热、烘烤,铝材温度控制在200°左右,钢板控制在500~600°范围内。

注:以第1)、2)、3)条为主要执行措施,第4)条为辅助措施。

2、折弯R较小

措施:当铝板t≥4mm、碳钢t≥6mm;折弯R≤t;折弯角度≤90°时,可适当建议设计更改折弯R至R>t也可按第1条措施执行。

二、关于板材折弯在折弯线处开裂主要原因及措施如下:

1、材料原因

措施:有些材料不适合成型,在工艺审图时及时和客户沟通,或是可折,但要改变其热处理状态,如退火处理。

2、折弯最小弯曲半径小于其极限值

措施:工艺审图时,注意产品的最小弯曲半径Rmin是否小于其极限值,如小于其极限值,要求设计更改折弯R,可参照标准EN485-2、EN10025-2

3、折弯方向与材料的纤维方向一致

措施:下料排料时要考虑材料的纤维方向与折弯线不能平行,最好成90度,对于折弯易裂产品请各工艺师在编制工艺文件时,将这一条体现在工艺文件上。

编制

审核

标准化

更改标记

处数

文件号

签字

日期

批准

折弯件产品折裂的工艺分析及处理方案

编号No:JHT-0020-005

版本VER:A00

2)当铝板t≥4mm、碳钢t≥6mm、折弯角度≤90°时,对于剪、冲下料后的折弯产品,折弯时剪、冲毛边朝向折弯内R,各工艺师在编制工艺卡片时请增加这一条,如图

编制

审核

标准化

更改标记

处数ቤተ መጻሕፍቲ ባይዱ

文件号

签字

日期

批准

折弯件产品折裂的工艺分析及处理方案

编号No:JHT-0020-005

版本VER:A00

共3页

第2页