单效降膜式蒸发器的资料16页PPT

单效蒸发器原理

单效蒸发器原理单效蒸发器简介什么是单效蒸发器?单效蒸发器是一种常见的蒸发设备,被广泛应用于化工、食品、医药等行业中。

单效蒸发器的基本原理单效蒸发器利用物料的汽化特性,通过蒸发与冷凝的交替作用,实现了物料中溶解物的分离。

单效蒸发器的组成部分单效蒸发器主要由以下几个组成部分构成:•加料系统•蒸发器•分离系统•冷凝器•出料系统单效蒸发器的工作过程单效蒸发器的工作过程分为以下几个步骤:1.加料系统将物料注入蒸发器。

2.蒸发器中的加热系统将物料加热至沸腾,产生蒸汽。

3.蒸汽经过冷凝器冷凝成液体。

4.液体经过分离系统与副产品分离。

5.产品通过出料系统得到收集。

单效蒸发器的优势和应用场景单效蒸发器具有以下优势:•节约能源:通过利用副产品蒸汽的热能,降低了能源消耗。

•节约成本:设备结构简单,维护成本低。

•提高纯度:能够有效分离物料中的溶解物,提高产品的纯度。

单效蒸发器广泛应用于以下领域:•化工行业:如有机溶剂的回收、废水处理等。

•食品行业:如果汁的浓缩、乳制品的生产等。

•医药行业:如药物的提取、溶剂的回收等。

单效蒸发器的分类和改进根据不同的工艺要求,单效蒸发器可以分为以下几类:1.自然循环型:利用自然循环原理进行操作,适用于处理低浓度物料。

2.强制循环型:通过外部设备提供泵送力,适用于处理高浓度物料。

3.多效蒸发器:通过串联多个单效蒸发器,实现更高效的工艺。

此外,不断的创新和改进也为单效蒸发器带来了更高的效率和更广泛的应用。

总结通过本文对单效蒸发器的介绍,我们了解到它是一种重要的物料分离设备。

通过利用物料的汽化特性,单效蒸发器能够高效地分离物料中的溶解物。

它具有节约能源、降低成本、提高纯度等优点,在化工、食品、医药等行业中得到广泛应用。

未来,随着技术的进步和工艺的改进,单效蒸发器将会发展出更多种类和更高水平的应用。

效降膜蒸发器说明书

效降膜蒸发器说明书(总6页) -CAL-FENGHAI.-(YICAI)-Company One1-CAL-本页仅作为文档封面,使用请直接删除目录一、产品简介. . . . . . . . . . . . . . . . . . . . . . . . . . . 1二、设备特点. . . . . . . . . . . . . . . . . . . . . . . . . . . 1三、技术参数. . . . . . . . . . . . . . . . . . . . . . . . . . . 2四、工作原理. . . . . . . . . . . . . . . . . . . . . . . . . . . 2五、操作规程. . . . . . . . . . . . . . . . . . . . . . . . .. . 3六、维护与保养. . . . . . . . . . . . . . . . . . . . . . . . .5七、工艺流程图. . . . . . . . . . . . . . . . . . . . . . . . .一、产品简介本设备广泛适用于葡萄糖、淀粉糖、低聚糖、饴糖、山梨醇、鲜奶、果汁、维C、麦芽糊精、化工、制药等水溶液的浓缩。

并可广泛用于味精、酒精、鱼粉等行业的废液处理。

该设备在真空低温条件下进行连续操作,具有蒸发能力高、节能降耗、运行费用低、能最大地保持被处理物料原有的色、香、味和成份。

在食品、医药、粮食深加工、饮料、轻工、环保、化工等许多行业均得到广泛的应用。

BNJM03型蒸发器(即三效降膜蒸发器)可以根据不同被处理物料的特点,设计成不同的工艺流程,也可根据不同用户要求配备自动化控制系统。

二、设备特点A、接触物料材质:不锈钢SUS304。

B、设备由一、二、三效加热器,一、二、三效蒸发分离器、列管式冷凝器、热压泵、真空泵、物料泵、平衡罐、电控箱、工作台及所有管路、阀门组成。

单效降膜式蒸发器课件PPT

设备外形图

冷凝 器

蒸汽 调节 阀

冷凝水泵

降 膜 室

分离 室

真 空 泵 出料泵

• 二. 特点

• 2.1 降膜室采用不锈钢结构,降膜室下部安装容易拆卸的 法兰,便于检查降膜管,降膜室下端设有视镜,观察蒸汽 冷凝水的情况。

进料浓度

•

出料浓度

•

蒸发温度

•

进料温度

• 进水温度

• 冷却水耗量

•

蒸汽压力

•

蒸汽耗量

• 电机功率

650Kg/h 6000L/h 11.6~12% 12.4~13% ≤65~70℃ 68℃ 25℃ 30~36T/h ≥0.8Mpa

≈585Kg/h 8.5KW

三、主要结构及特点及工作原理

– 主要结构

• 本设备凡与组成部件 如下:

4、调节各阀门,使各参数稳定在规定的技术参数范围 内。

5、当分离室有物料后,打开出料阀。将出料阀调整到分离室内 有物料。牛奶浓度通过调节阀调整阀门开启度大小,保证牛 奶的浓度。

6、连续工作7~8小时或一批原料生产结束后,必须清洗设备, 其顺序水10分钟2%氢氧化钠溶液20分钟水10分钟2 %硝酸溶液10分钟水10分钟。(开出料泵、冷凝水泵,稍 微蒸汽。)

7、清洗完毕后,关闭热压泵的蒸汽阀门,并关闭冷却水阀门及 所有泵,切断电源。

8、打开降膜室上盖,手孔检查是否清洗干净,如发现结垢,用 钢丝绒清理干净。

9、生产过程中,如遇到停电,应首先关闭热压泵蒸汽阀门,然 后关闭板式冷凝器进水阀门。

CIP清洗管路

《蒸发器》课件-全文可读

蒸发器外壳内带有加热蒸汽夹套, 其内装有可旋转的 叶片即刮板。刮板有固定式和转子式两种, 前者与壳体 内壁的间隙为0.5~1.5mm, 后者与器壁的间隙随转子的 转数而变。料液由蒸发器上部沿切线方向加入 (亦有加 至与刮板同轴的甩料盘上的) 。 由于重力、离心力和旋 转刮板刮带作用, 溶液在器内壁形成下旋的薄膜, 并在 此过程中被蒸发浓缩, 完成液在底部排出。这种蒸发器 是一种利用外加动力成膜的单程型蒸发器, 其突出优点 是对物料的适应性很强, 且停留时间短, 一般为数秒或 几十秒, 故可适应于高粘度 (如栲胶、蜂蜜等) 和易结 晶、结垢、热敏性的物料。但其结构复杂, 动力消耗大, 每平方米传热面约需1.5~3kW。此外, 其处理量很小且 制造安装要求高。

蒸发器的分类

• 蒸发器按操作压力分常压、加压和减压3种。 按溶液在蒸发器中的运动状况分有: ①循环 型 。沸腾溶液在加热室中多次通过加热表 面, 如中央循环管式、悬筐式、外热式、 列文式和强制循环式等 。②单程型 。沸腾溶 液在加热室中一次通过加热表面, 不作循 环流动, 即行排出浓缩液, 如升膜式、 降 膜式、搅拌薄膜式和离心薄膜式等 。③直接 接触型 。加热介质与溶液直接接触传热, 如浸没燃烧式蒸发器。

• 为了使溶液有良好的循环, 中央循环管的截面 积一般为其它加热管总截面积的40~100%; 加热 管高度一般为1~2m; 加热管直径在25~75mm之间。 这种蒸发器由于结构紧凑、制造方便、传热较好 及操作可靠等优点, 应用十分广泛。但是由于结 构上的限制, 循环速度不大。加上溶液在加热室 中不断循环, 使其浓度始终接近完成液的浓度, 因而溶液的沸点高, 有效温度差就减小。这是循 环式蒸发器的共同缺点。此外, 设备的清洗和维 修也不够方便, 所以这种蒸发器难以完全满足生 产的要求。

单效蒸发器原理(一)

单效蒸发器原理(一)单效蒸发器引言单效蒸发器是一种常见的用于分离液体混合物的设备,在化工、制药和食品工业等领域得到广泛应用。

本文将逐步介绍单效蒸发器的原理和工作过程。

基本原理•蒸发是指液体由液态转变为气态的过程,当液体加热到其沸点时,会发生蒸发。

单效蒸发器通过加热液体,使其中的挥发性组分蒸发出来,实现对液体混合物的分离。

•单效蒸发器利用液体与加热表面的接触来增大传热面积,提高传热效率。

通常,蒸发器内部有一根或多根传热管,液体通过这些传热管流动,与传热管表面进行热交换。

工作过程单效蒸发器的工作过程可以分为以下几个步骤: 1. 进料:液体混合物通过进料管道进入蒸发器,在蒸发器内部形成薄膜流或滴流。

2. 加热:通过传热管外部加热介质(如蒸汽)的传热作用,使得液体在传热管内部发生蒸发,挥发性组分从液体中蒸发出来。

3. 分离:蒸汽和非挥发性组分从液体中分离出来,形成蒸馏液和残液两部分。

4. 出料:蒸馏液和残液通过相应管道从蒸发器中流出。

设计和操作参数•单效蒸发器的设计和操作需要考虑以下几个重要参数:–进料流量:根据需要分离的液体混合物的性质和产量,选择适当的进料流量。

–温度差:传热温度差对传热效率有重要影响,要合理选择加热介质温度和液体进出口温度。

–压力差:蒸发器内部的压力差影响着蒸发过程的进行,需要保持适当的压力差。

–传热面积:传热面积越大,传热效率越高,但也增加了设备的体积和成本。

–蒸汽消耗:蒸发器的蒸汽消耗量对操作成本有影响,需要控制在合理范围内。

应用和发展单效蒸发器广泛应用于化工、制药和食品工业等各个领域,用于分离溶剂、浓缩液体、回收溶剂等。

随着科技的发展,越来越多的新型蒸发器设备被研发出来,如多效蒸发器、膜蒸发器等,以满足不同工艺要求和节约能源的需求。

本文简要介绍了单效蒸发器的原理和工作过程。

作为一种常用的分离设备,单效蒸发器在化工等领域有着广泛的应用。

读者可以通过深入研究和实践,进一步了解蒸发器的设计参数和操作技巧,提高生产效率,降低生产成本。

单效蒸发

h = cpt

h0 =c p , 0 t0

c p = c p,w (1 w) + c p,b w = c p,w (c p,w c p,b )w c p,0 = c p,w (1 w0 ) + c p,b w0 = c p,w (c p,w c p,b )w0

代入热流量公式得:

Φ = qm,v r0 = qm,0c p,0 (t t0 ) + qm,wr′ + Φ L

t '" = 0.5 ~ 1° C

5.3 单效蒸发 5.3.1 物料衡算

目的: 目的:计算蒸发水量和完成液浓度 对溶质: 对溶质:

料液 qm0,w0, t0 ,c0 ,h0

加热室

二次蒸汽 qmwT’,H’

qm,0 w0 = (qm,0 qm,w )w

蒸发水量: q m,w w0 = q m ,0 (1 ) w

完成液 qm0-qmw,w, t,c,h

因此,溶液的沸点: 因此,溶液的沸点:

t = T ′ + t ' + t " + t '" = T ′ + t t

② 传热温差损失 溶液沸点升高,造成传热温差减小。

理论传热温度差: tT = T T ′

有效传热温差:

传热温度差损失:

t = T t

tT t = t T ′ = t t

若沸点进料,忽略热损失时,

t0 = t

qm , w qm , v

ΦL = 0

qm ,v =

qm , w r ′ r0

r = ≈1 r′

生蒸汽的经济性(经济程度) 生蒸汽的经济性(经济程度)qmw/qmv * 蒸发操作重要经济指标之一,反映蒸发操作能耗的大小; * 实际由于沸点升高和热损失,单效蒸发 qmw/qmv ≈0.9 。

化工原理蒸发优秀课件

26

(2)不计浓缩热的热量衡算 对溶液浓度变化不大、浓缩热不大的溶液

D roF c0(t t0) W r Q 损

蒸发器的热负荷为

Q Dro

2020/10/13

27

7.3.3蒸发速率与传热温度差

蒸发速率: 通常用单位时间的蒸发量W表示。

蒸发过程的速率是由传热速率决定的。

QD roKA(Tt)

溶液的沸点: 溶液的沸点不仅取决于蒸发器的操作压强,而且还与溶

的。

对真空蒸发,提高冷凝器的真空度虽然增加了传热推动力, 提高了生产强度,但功耗增大。

2020/10/13

45

冷凝器内的压强(或蒸发室空 间的压强)主要取决于什么?

蒸发室空间的压强约等于二次蒸汽冷凝器内的压强。而冷凝器内的压强,

不是仅取决于真空泵所能抽到的真空程度,因为真空泵及时抽出的主要是不 凝性气体。二次蒸汽在冷凝器内要及时的冷凝下来,因此,二次蒸汽冷凝器 内的压强(或蒸发室空间的压强)主要取决于冷凝器所使用的冷却水(直接 冷却)温度下的饱和蒸汽压。冷却水温度愈低,蒸发室所能达到的压强愈低。

②各效浓度仅取决于端点温度及料液的初始浓度,在操作中 自动形成某种分布。对于一定的溶液,溶液的蒸气压大小取 决于温度和浓度,故蒸气压在操作中自动形成某种分布。

2020/10/13

43

2、多效蒸发效数的限制

①对同一蒸发任务,增加效数可以提高加热蒸汽的经济性W ,

但因为有温度差损失,故效数受限。

D

②效数越多,则温度差损失之和越大,使各效的传热推动力 减小,甚至无法完成蒸发任务。

2020/10/13

32

7.4 蒸发操作的经济性和多效蒸发

一、衡量蒸发操作经济性的方法

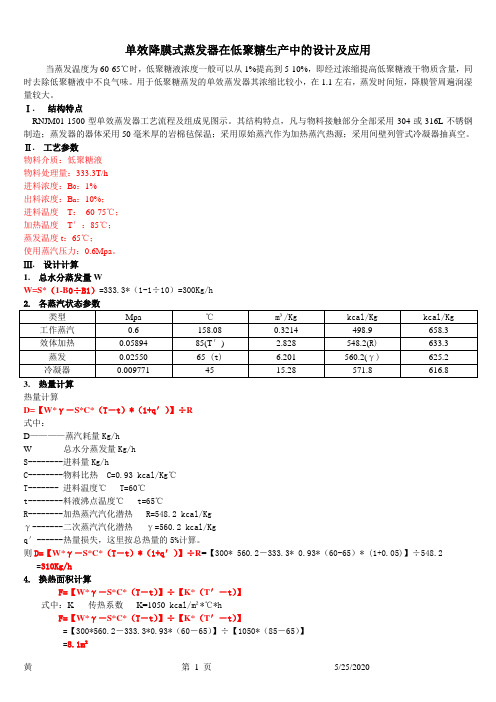

单效降膜式蒸发器在低聚糖生产中的设计及应用RNJM01-300(自己计算办法)

单效降膜式蒸发器在低聚糖生产中的设计及应用当蒸发温度为60-65℃时,低聚糖液浓度一般可以从1%提高到5-10%,即经过浓缩提高低聚糖液干物质含量,同时去除低聚糖液中不良气味。

用于低聚糖蒸发的单效蒸发器其浓缩比较小,在1.1左右,蒸发时间短,降膜管周遍润湿量较大。

Ⅰ. 结构特点RNJM01-1500型单效蒸发器工艺流程及组成见图示。

其结构特点,凡与物料接触部分全部采用304或316L不锈钢制造;蒸发器的器体采用50毫米厚的岩棉毡保温;采用原始蒸汽作为加热蒸汽热源;采用间壁列管式冷凝器抽真空。

Ⅱ. 工艺参数物料介质:低聚糖液物料处理量:333.3T/h进料浓度:B0:1%出料浓度:B n:10%;进料温度T:60-75℃;加热温度T′:85℃;蒸发温度t:65℃;使用蒸汽压力:0.6Mpa。

Ⅲ. 设计计算1.总水分蒸发量WW=S*(1-B0÷B1)=333.3*(1-1÷10)=300Kg/h2.各蒸汽状态参数类型Mpa ℃m³/Kg kcal/Kg kcal/Kg 工作蒸汽0.6 158.08 0.3214 498.9 658.3 效体加热0.05894 85(T′) 2.828 548.2(R)633.3 蒸发0.02550 65 (t) 6.201 560.2(γ)625.2 冷凝器0.009771 45 15.28 571.8 616.83.热量计算热量计算D=【W*γ-S*C*(T-t)*(1+q′)】÷R式中:D————蒸汽耗量Kg/hW-----------总水分蒸发量Kg/hS--------进料量Kg/hC--------物料比热 C=0.93 kcal/Kg℃T------- 进料温度℃ T=60℃t--------料液沸点温度℃ t=65℃R--------加热蒸汽汽化潜热 R=548.2 kcal/Kgγ-------二次蒸汽汽化潜热γ=560.2 kcal/Kgq′------热量损失,这里按总热量的5%计算。