第三章自由基本体聚合原理及生产工艺51页PPT

合集下载

第三章-自由基聚合反应精选版PPT课件

gjgj

-

36

笼蔽效应

引发剂分解产生的初级自由基,在开始的瞬间被溶剂分子所 包围,不能与单体分子接触,无法发生链引发反应。处于笼蔽效 应中的初级自由基易发生偶合等副反应,以 AIBN 为例:

gjgj

-

37

诱导分解 诱导分解的本质:自由基(包括初级自由基、单体自由基、

链自由基)向引发剂分子的转移反应。例如,BPO:

的速率控制反应。

kd

I

2R

Rd -dd[tI]kd[I]

式中,Rd、kd 分别为引发剂分解反应速率和分解反应速率常数。

gjgj

-

32

t = 0 时,引发剂浓度为 [I]0,上式积分得

ln ([I]0/[I]) = kd t

引发剂分解50%所需的时间定义为 引发剂半衰期 t1/2

t1/2

1 =

kd

ln [I]0 [I]0/2

➢ 聚合过程一般由多个基元反应组成; ➢ 各基元反应机理不同,反应速率常数和活化能差别大; ➢ 单体只能与活性中心反应生成新的活性中心,单体之

间不能反应; ➢ 反应体系始终是由单体、聚合产物和微量引发剂及含

活性中心的增长链所组成; ➢ 聚合产物的分子量一般不随单体转化率而变。(活性

聚合除外)。

gjgj

gjgj

-

19

常用的自由基聚合引发剂可分为四大类: (1) 过氧化物 (2) 偶氮类化合物 (3) 氧化-还原体系 (4) 某些在光作用下产生自由基的物质

gjgj

-

20

(1)过氧化物引发剂 分子结构中含有过氧基团,由过氧基团在受热或光照条件下

均裂产生引发自由基。包括无机过氧化物和有机过氧化物。

无机过氧化物 包括过氧化氢、过硫酸钾、过硫酸铵等,分 解反应机理如下:

本体聚合生产工艺PPT课件

第13页/共82页

5.2.3 低密度聚乙烯的生产工艺

• 1.主要原料 • 低密度聚乙烯生产的主要原料是乙烯。 • 乙烯的纯度要求超过99.95%。 • 乙烯高压聚合中单程转化率为15%一30 • 低密度聚乙烯生产除主要原料乙烯外,还有引发剂、分子量调

节剂。此外,还有若干添加剂. • 将添加剂配制成浓度约10%的白油(脂肪族烷烃)溶液或分散液,

第31页/共82页

怎样制得分子量合适而剩余单体最少的聚合物?

工业生产上,聚合反应先在80—110℃下进行,不 仅控制活性中心数目,同时适当控制聚合放热速率, 当转化率达35%左右时,恰是自加速效应后,再逐 渐提高反应温度至230℃ ,使反应完全。

第32页/共82页

第33页/共82页

• 3.粘度和反应热

(1)预聚合

原料苯乙烯自苯乙烯车间定时送入苯乙烯贮槽,再用泵打 到高位槽中,然后由高位槽经过滤器与流量计连续流入经N2 置换的预聚釜中,在预聚釜中,通N2保护。苯乙烯被循环于 钢制夹套中的热水间接加热到80℃进行聚合。反应停留时间 视工艺条件而定。反应温度为80—100℃时,聚合物浓度最 高达到35%,

用泵计量注入低压分离器或二次造粒时加入。

第14页/共82页

• 3.聚合生产方法 • 高压聚乙烯生产工艺有釜式法和管式法两种。 • 两种工艺的个产能力相当.70年代后有偏重管式法倾向。 • (1)釜式法 • 釜式法上艺大都采用有机过氧化物为引发剂,反应压力较管

式法低,聚合物停留时间稍长,部分反应热是借连续搅拌和 夹套冷却带走。大部分反应热是靠连续通入冷乙烯和连续排 出热物料的方法加以调节,使反应温度较为恒定。此法的单 程转化率可达24.5%,生产流程简短,工艺较易控制。 • 主要缺点是反应器结构较复杂,搅拌器的设计与安装均较困 难,而且容易发生机械损坏,聚合物易粘釜。

5.2.3 低密度聚乙烯的生产工艺

• 1.主要原料 • 低密度聚乙烯生产的主要原料是乙烯。 • 乙烯的纯度要求超过99.95%。 • 乙烯高压聚合中单程转化率为15%一30 • 低密度聚乙烯生产除主要原料乙烯外,还有引发剂、分子量调

节剂。此外,还有若干添加剂. • 将添加剂配制成浓度约10%的白油(脂肪族烷烃)溶液或分散液,

第31页/共82页

怎样制得分子量合适而剩余单体最少的聚合物?

工业生产上,聚合反应先在80—110℃下进行,不 仅控制活性中心数目,同时适当控制聚合放热速率, 当转化率达35%左右时,恰是自加速效应后,再逐 渐提高反应温度至230℃ ,使反应完全。

第32页/共82页

第33页/共82页

• 3.粘度和反应热

(1)预聚合

原料苯乙烯自苯乙烯车间定时送入苯乙烯贮槽,再用泵打 到高位槽中,然后由高位槽经过滤器与流量计连续流入经N2 置换的预聚釜中,在预聚釜中,通N2保护。苯乙烯被循环于 钢制夹套中的热水间接加热到80℃进行聚合。反应停留时间 视工艺条件而定。反应温度为80—100℃时,聚合物浓度最 高达到35%,

用泵计量注入低压分离器或二次造粒时加入。

第14页/共82页

• 3.聚合生产方法 • 高压聚乙烯生产工艺有釜式法和管式法两种。 • 两种工艺的个产能力相当.70年代后有偏重管式法倾向。 • (1)釜式法 • 釜式法上艺大都采用有机过氧化物为引发剂,反应压力较管

式法低,聚合物停留时间稍长,部分反应热是借连续搅拌和 夹套冷却带走。大部分反应热是靠连续通入冷乙烯和连续排 出热物料的方法加以调节,使反应温度较为恒定。此法的单 程转化率可达24.5%,生产流程简短,工艺较易控制。 • 主要缺点是反应器结构较复杂,搅拌器的设计与安装均较困 难,而且容易发生机械损坏,聚合物易粘釜。

第三章自由基聚合工艺

第3章 自由基聚合生产工艺

3.1 自由基聚合工艺基础 3.2 本体聚合生产工艺 3.3 悬浮聚合生产工艺 3.4 溶液聚合生产工艺 3.5 乳液聚合生产工艺

3.1 自由基聚合工艺基础

◆自由基聚合反应是当前高分子合成工业中应用最广泛 的化学反应之一

◆自由基聚合反应适用单体:乙烯基单体、二烯烃类单 体

影响聚合物平均分子量的主要因素:反应温度、引发 剂浓度和单体浓度、链转移剂的种类和用量

(1)聚合反应温度升高,所得聚合物的平均分子量降低 (2)引发剂用量对聚合物平均分子量发生显著的影响。

(动力学链长V=K[M]/[I]0.5

(3)链转移反应导致所得聚合物的分子量显著降低,对 获得高分子量聚合物不利,但可用来控制产品的平均 分子量,甚至还可用来控制产品的分子量。

混炼后用于成型 注塑成型用 假牙齿、牙托等

聚合物溶液 直接用于纺丝或溶解后

或颗粒

纺丝

聚合物溶液 直接用来转化为聚乙烯 醇

表2 四种聚合方法的工艺特点

聚合方法

聚合 主要操作方式 过程 反应温度控制

单体转换率 分离 工序复杂程度 回收 及后 动力消耗 处理 过程 产品纯度

废水废气

本体聚 乳液聚合 合

连续 连续

7.氯乙烯自由聚合时,聚合速率用 引发剂用量 调 节,而聚合物的相对分子质量用 聚合温度 控制。

第3章 自由基聚合生产工艺

3.1 自由基聚合工艺基础 3.2 本体聚合生产工艺 3.3 悬浮聚合生产工艺 3.4 溶液聚合生产工艺 3.5 乳液聚合生产工艺

3.2 本体聚合生产工艺

本体聚合:单体中加有少量引发剂或不加引发剂依赖热 引发,而无其他反应介质存在的聚合实施方法。

① 过氧化物类

通式:R-O-O-H 或 R-O-O-R (R可为烷基、芳基、酰基、碳酸酯基、磺酰基等)

3.1 自由基聚合工艺基础 3.2 本体聚合生产工艺 3.3 悬浮聚合生产工艺 3.4 溶液聚合生产工艺 3.5 乳液聚合生产工艺

3.1 自由基聚合工艺基础

◆自由基聚合反应是当前高分子合成工业中应用最广泛 的化学反应之一

◆自由基聚合反应适用单体:乙烯基单体、二烯烃类单 体

影响聚合物平均分子量的主要因素:反应温度、引发 剂浓度和单体浓度、链转移剂的种类和用量

(1)聚合反应温度升高,所得聚合物的平均分子量降低 (2)引发剂用量对聚合物平均分子量发生显著的影响。

(动力学链长V=K[M]/[I]0.5

(3)链转移反应导致所得聚合物的分子量显著降低,对 获得高分子量聚合物不利,但可用来控制产品的平均 分子量,甚至还可用来控制产品的分子量。

混炼后用于成型 注塑成型用 假牙齿、牙托等

聚合物溶液 直接用于纺丝或溶解后

或颗粒

纺丝

聚合物溶液 直接用来转化为聚乙烯 醇

表2 四种聚合方法的工艺特点

聚合方法

聚合 主要操作方式 过程 反应温度控制

单体转换率 分离 工序复杂程度 回收 及后 动力消耗 处理 过程 产品纯度

废水废气

本体聚 乳液聚合 合

连续 连续

7.氯乙烯自由聚合时,聚合速率用 引发剂用量 调 节,而聚合物的相对分子质量用 聚合温度 控制。

第3章 自由基聚合生产工艺

3.1 自由基聚合工艺基础 3.2 本体聚合生产工艺 3.3 悬浮聚合生产工艺 3.4 溶液聚合生产工艺 3.5 乳液聚合生产工艺

3.2 本体聚合生产工艺

本体聚合:单体中加有少量引发剂或不加引发剂依赖热 引发,而无其他反应介质存在的聚合实施方法。

① 过氧化物类

通式:R-O-O-H 或 R-O-O-R (R可为烷基、芳基、酰基、碳酸酯基、磺酰基等)

自由基本体聚合原理及生产工艺

环保与可持续发展

绿色生产

自由基本体聚合过程中应尽量采 用环保的原材料和助剂,减少生 产过程中的废弃物排放,实现绿 色生产。

资源循环利用

聚合物的再生利用和循环利用是 实现可持续发展的重要手段。通 过合理的再生利用和循环利用, 可以减少对自然资源的消耗,降 低环境污染。

节能减排

通过采用先进的生产技术和设备, 可以提高生产效率,降低能耗和 减少污染物排放,实现节能减排。

新技术的开发

1 2 3

新型催化剂

随着对聚合反应机理的深入了解,新型催化剂不 断被开发出来,可以更有效地控制聚合反应过程, 提高聚合物的性能。

新型加工技术

新型加工技术的应用,可以更有效地实现聚合物 的加工成型,提高加工效率,降低能耗和减少环 境污染。

新型检测技术

新型检测技术的应用,可以更准确地检测聚合物 的性能和质量,为聚合物的生产和应用提供更好 的保障。

在自由基本体聚合中,单体分子在聚合过程中不与任何其他物质 接触,因此也被称为“本体聚合”。

自由基本体聚合的特点

自由基本体聚合具有简单、方便、高效等优点,适 用于大规模生产。

由于没有溶剂或稀释剂的存在,因此聚合产物具有 较高的纯度和较少的杂质。

聚合反应可以在较低的温度下进行,有利于节能和 环保。

自由基本体聚合的分类

02

01

03

根据引发方式的不同,自由基本体聚合可以分为热引 发聚合和引发剂引发聚合两类。

热引发聚合是指通过加热的方式引发聚合反应,通常 需要在较高的温度下进行。

引发剂引发聚合是指通过加入引发剂来引发聚合反应 ,通常在较低的温度下进行,且聚合速率较快。

02

自由基本体聚合生产工艺

生产工艺流程

第三章自由基本体聚合过程及合成工艺ppt课件

聚合方法的选择原则:

首先,要考虑其科学性,是否满足高分子合成反应机理的基 本要求。

其次,要考虑聚合方法的经济成本,包括设备投入、原材料 成本、工艺成本等。

第三,要考虑聚合方法实施过程中对自然环境可能造成的影 响,如废气、废水、废渣的排放等。

第四,要考虑聚合物产物的用途,即采用何种方法更加方便 产物的实际使用,如采用溶液聚合方法直接制备具有实用价值 的油漆或涂料、粘合剂产品等。

3.3.2 聚合体系各组分及其作用 单体甲基丙烯酸甲酯 ,甲基丙烯酸等。 引发剂有偶氮类、过氧类、氧化还原引发体系等 。 染料 ,增塑剂、脱模剂等。

经营者提供商品或者服务有欺诈行为 的,应 当按照 消费者 的要求 增加赔 偿其受 到的损 失,增 加赔偿 的金额 为消费 者购买 商品的 价款或 接受服 务的费 用

3.1 自由基聚合工艺基础

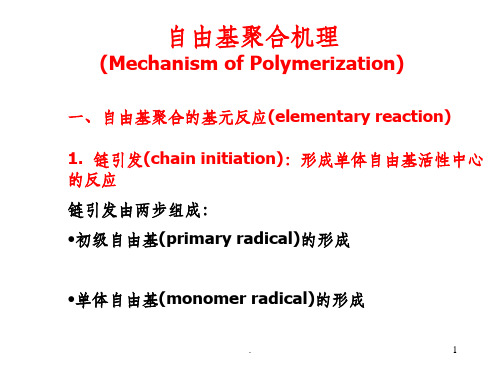

3.1.1 自由基聚合

1、自由基聚合是指用自由基引发单体,使链增长成为聚合物的 聚合反应,也称游离基聚合,属于连锁加成聚合反应机理。

2、自由基聚合反应一般有链引发、链增长、链终止和链转移四 个基元反应。

3、自由基聚合反应可概括为慢引发、快增长、速终止。

4、自由基聚合的实施方法分为本体聚合、溶液聚合、悬浮聚合、 乳液聚合和超临界二氧化碳聚合五种聚合种方法。

3.1.3 自由基聚合的引发剂

一、引发剂的种类

大多数自由基聚合都是在引发剂引发的,常用的引发剂有过 氧类引发剂、偶氮类引发剂和氧化还原引发体系等。

过氧类引发剂有过氧化氢、烷基和/或芳基过氧化氢、过氧羧酸 化合物、过氧羧酸酯、过氧化二烷基和/或芳基化合物、过氧化二 酰基化合物、过氧化碳酸酯、过氧化磺酰酯,等等。过氧类引发 剂的共同特点是分子结构中均含有过氧键,受热后过氧键断裂形 成两个活性自由基。

首先,要考虑其科学性,是否满足高分子合成反应机理的基 本要求。

其次,要考虑聚合方法的经济成本,包括设备投入、原材料 成本、工艺成本等。

第三,要考虑聚合方法实施过程中对自然环境可能造成的影 响,如废气、废水、废渣的排放等。

第四,要考虑聚合物产物的用途,即采用何种方法更加方便 产物的实际使用,如采用溶液聚合方法直接制备具有实用价值 的油漆或涂料、粘合剂产品等。

3.3.2 聚合体系各组分及其作用 单体甲基丙烯酸甲酯 ,甲基丙烯酸等。 引发剂有偶氮类、过氧类、氧化还原引发体系等 。 染料 ,增塑剂、脱模剂等。

经营者提供商品或者服务有欺诈行为 的,应 当按照 消费者 的要求 增加赔 偿其受 到的损 失,增 加赔偿 的金额 为消费 者购买 商品的 价款或 接受服 务的费 用

3.1 自由基聚合工艺基础

3.1.1 自由基聚合

1、自由基聚合是指用自由基引发单体,使链增长成为聚合物的 聚合反应,也称游离基聚合,属于连锁加成聚合反应机理。

2、自由基聚合反应一般有链引发、链增长、链终止和链转移四 个基元反应。

3、自由基聚合反应可概括为慢引发、快增长、速终止。

4、自由基聚合的实施方法分为本体聚合、溶液聚合、悬浮聚合、 乳液聚合和超临界二氧化碳聚合五种聚合种方法。

3.1.3 自由基聚合的引发剂

一、引发剂的种类

大多数自由基聚合都是在引发剂引发的,常用的引发剂有过 氧类引发剂、偶氮类引发剂和氧化还原引发体系等。

过氧类引发剂有过氧化氢、烷基和/或芳基过氧化氢、过氧羧酸 化合物、过氧羧酸酯、过氧化二烷基和/或芳基化合物、过氧化二 酰基化合物、过氧化碳酸酯、过氧化磺酰酯,等等。过氧类引发 剂的共同特点是分子结构中均含有过氧键,受热后过氧键断裂形 成两个活性自由基。

第三章自由基本体聚合原理及生产工艺 聚合物合成工艺学 ppt

(2)对染料的要求和处理 对染料的要求: 在单体中溶解性好; 耐光、耐热、不褪色。 染料的处理工序: 染料溶于少量单体 → 水浴加热 10 min ,搅匀 → 过滤 → 备用; 若是醇溶性染料,则先溶于单体总量 2% 的丁醇 → 加 等量单体,混合均匀 → 水浴加热 10 min → 过滤 → 备用。

主要缺点是高压釜结构较复杂,尤其是搅拌器的设计与安装 均较困难,在生产中搅拌器会发生机械损坏,聚合物易于沉积 在桨上,因而造成动平衡破坏,甚至有时会出现金属碎屑堵塞 釜后的减压阀现象,使釜内温度急剧上升,导致爆炸的危险。

管式反应器: 管式反应器是细长的高压管。管式反应器的物料在管内呈活

塞式流动,反应温度沿管程有变化,因而反应温度有最高峰,因 此所合成聚乙烯分子量分布较宽。管式法早期的单程转化率较 低.大约10%左右,生产能力为3000t/a,近期单程转化率与釜 式法相近,即为24%,单线生产能力已达到 60000—80000t/a。 管式反应器的结构颇为简单和传热面积相当大。整根细长的高压 管都布置有夹套。

缩短生产周期,使自动加速现象提前到来; 预聚物有一定粘度,灌模容易,不易漏模; 体积已经部分收缩,聚合热已经部分排除,利于后期聚合。

3、制模和灌模工段工艺流程简介 制模材料:

洁净普通玻璃或钢化玻璃; 橡皮垫及玻璃纸; 铁夹; 牛皮纸及胶水。 灌浆 将预聚浆液通过漏斗灌入模具中。根据生产的板材厚度 不同一般采取不同的灌浆方法。 厚度小于 4mm 的板材,先灌浆,之后竖直置于进片架 直接进入水箱,依靠水的压力将空气排出,使浆液布满模具, 立即封合。 厚度 5~6mm 的板材,在竖直灌浆后将空气排出,使浆 液布满模板,立即封合。

3、添加剂

• 防老剂:2,6- 二叔丁基对苯酚(抗氧剂264) ; • 紫外线吸收剂:邻羟基二苯甲酮; • 润滑剂:硬脂酸铵或油酸铵或亚麻仁油酸铵或三者混合物; • 开口剂:提高薄膜开口性、滑爽性和自动包装性能,高分散

自由基聚合机理ppt课件

链增长速率为各步增长反应速率的总和

R pkpM M *

.

29

3)链終止

M m •M n •M mn

Rt dd M •t2kt M •2

.

26

C ~t曲线:S型: 1 诱导期—由于杂质等原因,聚合速率为零。 2 聚合初期—聚合开始,C%在0~20%,直 线 3 聚合中期—C%在20~70%,加速 4 聚合后期—C%≥80% 速率降低

.

27

二、自由基聚合动力(Kinetics of Radical Polymn.)

1.微观动力学方程 从聚合机理出发,推导低转化率下的动力学方程。

2)链增长

M 1 • M k P 1 M 2 • M k p 2 M k P n M n • 1

•应用第一个假定:等活性理论——即各步增长速率 常数相等

• 令 M• 为自由基浓度的总和

R p d d M tP k p M Ri•M k p M M •

引发剂分解产生的初级自由基,处于周围分子(如溶 剂分子)的包围,像处在笼子中一样,形成稳定分子, 使引发剂效率降低。这一现象称之为笼蔽效应。 大多数引发剂均可观察到些现象,偶氮类引发剂易发生。

引发效率随单体、溶剂和引发剂的特性、种类由不同 程度的变化。

.

25

2.5 聚合速率(rate of Polymerization)

特点:

• 活化能低,可以在室温或更低的温下引发聚合

• 引发速率快,即活性大

• 诱导期短(Rp=0) • 只产生一个自由基

• 种类多

.

20

二、引发剂分解动力学

(kinetics of initiator decomposition) ——研究引发剂浓度与时间、温度间的定量关系

高分子化学3 自由基聚合(共161张PPT)

10

第三章 自由基聚合

名称 乙烯 丙烯 正丁烯 异丁烯 丁二烯 异戊二烯 氯丁二烯 苯乙烯 α-苯乙烯 氯乙烯 偏二氯乙烯

表2—1 常见烯类单体的聚合类型

单体 分子式

CH2=CH2 CH2=CHCH3 CH2=CHCH2CH3 CH2=C(CH3)2 CH2=CHCH=CH2 CH2=C(CH3)CH=CH2 CH2=CClCH=CH2 CH2=CHC6H5 CH2=C(CH3)C6H5 CH2=CHCl CH2=CCl2

CH2=CHF CF2=CF2 CF2=CFCF3 CH2=CF2 CH2=CH—OR CH2=CHOCOCH3 CH2=CHCOOCH3 CH=C(CH3)COOCH3

CH2=CHCN CH2=C(CN)2 CH2=CHNO2

自由基 ⊕ ⊕ ⊕ ⊕

⊕ ⊕ ⊕ ⊕

聚合类型 阴离子 阳离子

⊕

+ + + ⊕ ⊕

6

第三章 自由基聚合

1,1取代的异丁烯分子中含有两个甲基,推电子能力大大增强

,可进行阳离子聚合,但不能进行自由基聚合。

含有烷氧基的烷氧基乙烯基醚、苯基的苯乙烯、乙烯基的丁 二烯均可进行阳离子聚合。

结论:

含有1,1-双烷基、烷氧基、苯基和乙烯基的烯烃因推电子 能力较强,可进行阳离子聚合。

7

第三章 自由基聚合

(2)共轭效应

共轭效应也是聚合热降低。苯乙烯(-69.9kJ/mol)、丁二烯(-

72.8kJ/mol)、异戊二烯(-74.5kJ/mol)、丙烯腈(-72.4kJ/mol )都是共轭单体,因此聚合热都降低。

丙烯酸(-66.9kJ/mol)、丙烯酸甲酯(-78.7kJ/mol)也有一定共 轭效应,聚合热也有所降低。

第三章 自由基聚合

名称 乙烯 丙烯 正丁烯 异丁烯 丁二烯 异戊二烯 氯丁二烯 苯乙烯 α-苯乙烯 氯乙烯 偏二氯乙烯

表2—1 常见烯类单体的聚合类型

单体 分子式

CH2=CH2 CH2=CHCH3 CH2=CHCH2CH3 CH2=C(CH3)2 CH2=CHCH=CH2 CH2=C(CH3)CH=CH2 CH2=CClCH=CH2 CH2=CHC6H5 CH2=C(CH3)C6H5 CH2=CHCl CH2=CCl2

CH2=CHF CF2=CF2 CF2=CFCF3 CH2=CF2 CH2=CH—OR CH2=CHOCOCH3 CH2=CHCOOCH3 CH=C(CH3)COOCH3

CH2=CHCN CH2=C(CN)2 CH2=CHNO2

自由基 ⊕ ⊕ ⊕ ⊕

⊕ ⊕ ⊕ ⊕

聚合类型 阴离子 阳离子

⊕

+ + + ⊕ ⊕

6

第三章 自由基聚合

1,1取代的异丁烯分子中含有两个甲基,推电子能力大大增强

,可进行阳离子聚合,但不能进行自由基聚合。

含有烷氧基的烷氧基乙烯基醚、苯基的苯乙烯、乙烯基的丁 二烯均可进行阳离子聚合。

结论:

含有1,1-双烷基、烷氧基、苯基和乙烯基的烯烃因推电子 能力较强,可进行阳离子聚合。

7

第三章 自由基聚合

(2)共轭效应

共轭效应也是聚合热降低。苯乙烯(-69.9kJ/mol)、丁二烯(-

72.8kJ/mol)、异戊二烯(-74.5kJ/mol)、丙烯腈(-72.4kJ/mol )都是共轭单体,因此聚合热都降低。

丙烯酸(-66.9kJ/mol)、丙烯酸甲酯(-78.7kJ/mol)也有一定共 轭效应,聚合热也有所降低。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3、单体纯度 若单体纯度不够.如含有甲醇、水、阻聚剂等,将影响聚合

反应速率,易造成有机玻璃局部密度不均或带微小气泡和皱纹 等.甚至严重影响有机玻璃的光学性能.热性能及力学性能。 所以单体的纯度应达 98% 以上。聚合前,可用洗涤法、蒸馏 法或离子交换去除单体中的阻聚剂。

琳琅满目的有机玻璃制品

第三节 乙烯高压气相自由基本体聚合 ----- LDPE 的生产 一、原料准备 1、乙烯单体

平板有机玻璃生产流程图

二、平板有机玻璃的生产 1、配料工段 (1)配方

讨论: (a)ABIN、邻苯二甲酸二丁酯、硬脂酸的作用,及其用量 与板材厚度的关系? (b)配方中加入少量甲基丙烯酸的作用?

(2)对染料的要求和处理 对染料的要求: 在单体中溶解性好; 耐光、耐热、不褪色。 染料的处理工序: 染料溶于少量单体 → 水浴加热 10 min ,搅匀 → 过滤 → 备用; 若是醇溶性染料,则先溶于单体总量 2% 的丁醇 → 加 等量单体,混合均匀 → 水浴加热 10 min → 过滤 → 备用。

3、添加剂

防老剂:2,6- 二叔丁基对苯酚(抗氧剂264) ; 紫外线吸收剂:邻羟基二苯甲酮; 润滑剂:硬脂酸铵或油酸铵或亚麻仁油酸铵或三者混合物; 开口剂:提高薄膜开口性、滑爽性和自动包装性能,高分散

温度升高,聚合反应速率加快,转化率增大。但温度过高, 导致链终止速率超过链增长速率,有时引起长链解聚,使短链 增多,分子量下降,影响产品的力学性能。

2、氧气对反应的影响 在低温下,氧与自由基生

成较稳定的基团,使聚合诱导 期增长,转化率降低。高温 下.已与结合的单体过氧化物 分解而生成新的活性中心、反 应速率骤增,易发生爆聚。

2、预聚合工段(制浆)

高位槽

预热器

预聚釜

预

热

至 50

冷

-

却

60

釜

℃

转子流量计

预配制的原 料液

流量 500L/hr- 600L、hr

90-95℃,15 -20min,10 -20%

冷却至 30℃,似甘 油粘度,1Pa s

讨论:铸塑本体聚合法生产有机玻璃为什么要预聚合?

缩短生产周期,使自动加速现象提前到来; 预聚物有一定粘度,灌模容易,不易漏模; 体积已经部分收缩,聚合热已经部分排除,利于后期聚合。

三、自由基本体聚合工艺 两段聚合工艺:预聚合、聚合

1、预聚合工艺的优点 聚合初期,转化率不高; 体系粘度不大,反应釜内设置搅拌,聚合热易排出; 反应温度相对较高,总聚合时间缩短,提高生产效率; 体积部分收缩、聚合热部分排除,利于后期聚合。

2、聚合阶段的特性及措施 (1)特性:聚合中期,反应速率快,放热明显。 (2)措施:降低反应温度低、延长聚合时间,有效利用反应

纯度大于 99.95%; 爆炸极限 2.75% - 28.6% ,爆炸下限较低,爆炸极限范围较 宽,属易燃易爆品; 乙烯很难液化,常温下即使高压也不能液化; 350℃ 以下可稳定存在,更高温度将发生爆炸性分解,产 生碳、氢气和甲烷。 2、相对分子质量调节剂 烷烃:乙烷、丙烷、丁烷、己烷、环己烷; 烯烃:丙烯、异丁烯; 其它:氢气、丙酮、丙醛等。 使用:乙烯体积的 1% - 6.5% ;一次从压缩机进口加入。

热,使聚合过程平稳进行。

第二节 甲基丙烯酸甲酯自由基本体聚合生产工艺 一、甲基丙烯酸甲酯浇铸(铸塑)本体聚合 1、浇铸(铸塑)本体聚合

在模具中进行的聚合,聚合和成型一次完成。随模具不 同有板材、棒材、管材等型材。 2、平板有机玻璃的制备总体工序

单体精制 → 染料处理→ 配料→灌模和排气→封边 →聚 合 →脱模 → 截切毛边和包装 →入库 →模具清洗 →制模

3、根据单体的相态还可分为气相、液相和固相本体聚合。

4、采用本体聚合生产聚合物:高压聚乙烯、聚苯乙烯、聚甲基 丙烯酸甲酯,及一部分聚氯乙烯。

二、自由基本体聚合的特点 1、优点

组分简单; 工艺过程较简单(转化率高时,可免去分离工序, 得到粒状树脂); 设备利用率高; 产品纯度高。 2、缺点 体系粘度大,聚合热不易排出; 自动加速现象严重,工艺难控,易爆聚。

厚度 8~20mm 的板材,为防止料液过重使模板挠曲破裂, 而把模具放在可以倾斜的卧车上,灌浆后立即垂直排气封口。 如图所示。

厚度 20~50mm 的板材,采用水压灌浆法,即先将模具放入 水箱中,在模具被水淹没一半左右时开始灌浆,随浆料的进入 模具逐渐下沉,待料液充满模具后迅速密封,在操作过程中要 避免水进入模具内。如图所示。

第一节 自由基本体聚合原理 一、自由基本体聚合概述

1、定义:单体在有少量引发剂(甚至不加引发剂而是在光、聚合

均相本体聚合指生成的聚合物溶于单体(如苯乙烯、甲基 丙烯酸甲酯)。非均相本体聚合指生成的聚合物不溶解在单体 中,沉淀出来成为新的一相(如氯乙烯)。

讨论:(a)如何解决聚合收缩引起的板材表面凹痕等缺陷? (b)灌模后,在封口前为什么要排气?

4、水浴聚合及高温聚合工段

板材厚 度

/mm

1~1.5

2~3

4~6

保温温度/℃

无色透 明板

有色板

52

54

48

50

46

48

保温时间

高温聚合

/h

时间/ h 温度/℃

冷却速度

10

1.5

100

12

1.5

100 以2h~2.5h冷

3、制模和灌模工段 制模材料:

洁净普通玻璃或钢化玻璃; 橡皮垫及玻璃纸; 铁夹; 牛皮纸及胶水。 灌浆 将预聚浆液通过漏斗灌入模具中。根据生产的板材厚度 不同一般采取不同的灌浆方法。 厚度小于 4mm 的板材,先灌浆,之后竖直置于进片架直 接进入水箱,依靠水的压力将空气排出,使浆液布满模具, 立即封合。 厚度 5~6mm 的板材,在竖直灌浆后将空气排出,使浆 液布满模板,立即封合。

却至40 ℃的

20

1.5

100

速度冷却

8~10

40

40

12~16

36

38

18~20

32

32

36

1.5

100

40

2~3

100 先冷至80 ℃

再按上述速

70

2~3

100

度冷却。

讨论:板材厚度与聚合温度/聚合时间的关系? 聚合后期为什么要高温聚合? 聚合结束为什么要有一定的冷却速度?

讨论:

1、温度、引发剂对反应及聚合物分子量的影响。

反应速率,易造成有机玻璃局部密度不均或带微小气泡和皱纹 等.甚至严重影响有机玻璃的光学性能.热性能及力学性能。 所以单体的纯度应达 98% 以上。聚合前,可用洗涤法、蒸馏 法或离子交换去除单体中的阻聚剂。

琳琅满目的有机玻璃制品

第三节 乙烯高压气相自由基本体聚合 ----- LDPE 的生产 一、原料准备 1、乙烯单体

平板有机玻璃生产流程图

二、平板有机玻璃的生产 1、配料工段 (1)配方

讨论: (a)ABIN、邻苯二甲酸二丁酯、硬脂酸的作用,及其用量 与板材厚度的关系? (b)配方中加入少量甲基丙烯酸的作用?

(2)对染料的要求和处理 对染料的要求: 在单体中溶解性好; 耐光、耐热、不褪色。 染料的处理工序: 染料溶于少量单体 → 水浴加热 10 min ,搅匀 → 过滤 → 备用; 若是醇溶性染料,则先溶于单体总量 2% 的丁醇 → 加 等量单体,混合均匀 → 水浴加热 10 min → 过滤 → 备用。

3、添加剂

防老剂:2,6- 二叔丁基对苯酚(抗氧剂264) ; 紫外线吸收剂:邻羟基二苯甲酮; 润滑剂:硬脂酸铵或油酸铵或亚麻仁油酸铵或三者混合物; 开口剂:提高薄膜开口性、滑爽性和自动包装性能,高分散

温度升高,聚合反应速率加快,转化率增大。但温度过高, 导致链终止速率超过链增长速率,有时引起长链解聚,使短链 增多,分子量下降,影响产品的力学性能。

2、氧气对反应的影响 在低温下,氧与自由基生

成较稳定的基团,使聚合诱导 期增长,转化率降低。高温 下.已与结合的单体过氧化物 分解而生成新的活性中心、反 应速率骤增,易发生爆聚。

2、预聚合工段(制浆)

高位槽

预热器

预聚釜

预

热

至 50

冷

-

却

60

釜

℃

转子流量计

预配制的原 料液

流量 500L/hr- 600L、hr

90-95℃,15 -20min,10 -20%

冷却至 30℃,似甘 油粘度,1Pa s

讨论:铸塑本体聚合法生产有机玻璃为什么要预聚合?

缩短生产周期,使自动加速现象提前到来; 预聚物有一定粘度,灌模容易,不易漏模; 体积已经部分收缩,聚合热已经部分排除,利于后期聚合。

三、自由基本体聚合工艺 两段聚合工艺:预聚合、聚合

1、预聚合工艺的优点 聚合初期,转化率不高; 体系粘度不大,反应釜内设置搅拌,聚合热易排出; 反应温度相对较高,总聚合时间缩短,提高生产效率; 体积部分收缩、聚合热部分排除,利于后期聚合。

2、聚合阶段的特性及措施 (1)特性:聚合中期,反应速率快,放热明显。 (2)措施:降低反应温度低、延长聚合时间,有效利用反应

纯度大于 99.95%; 爆炸极限 2.75% - 28.6% ,爆炸下限较低,爆炸极限范围较 宽,属易燃易爆品; 乙烯很难液化,常温下即使高压也不能液化; 350℃ 以下可稳定存在,更高温度将发生爆炸性分解,产 生碳、氢气和甲烷。 2、相对分子质量调节剂 烷烃:乙烷、丙烷、丁烷、己烷、环己烷; 烯烃:丙烯、异丁烯; 其它:氢气、丙酮、丙醛等。 使用:乙烯体积的 1% - 6.5% ;一次从压缩机进口加入。

热,使聚合过程平稳进行。

第二节 甲基丙烯酸甲酯自由基本体聚合生产工艺 一、甲基丙烯酸甲酯浇铸(铸塑)本体聚合 1、浇铸(铸塑)本体聚合

在模具中进行的聚合,聚合和成型一次完成。随模具不 同有板材、棒材、管材等型材。 2、平板有机玻璃的制备总体工序

单体精制 → 染料处理→ 配料→灌模和排气→封边 →聚 合 →脱模 → 截切毛边和包装 →入库 →模具清洗 →制模

3、根据单体的相态还可分为气相、液相和固相本体聚合。

4、采用本体聚合生产聚合物:高压聚乙烯、聚苯乙烯、聚甲基 丙烯酸甲酯,及一部分聚氯乙烯。

二、自由基本体聚合的特点 1、优点

组分简单; 工艺过程较简单(转化率高时,可免去分离工序, 得到粒状树脂); 设备利用率高; 产品纯度高。 2、缺点 体系粘度大,聚合热不易排出; 自动加速现象严重,工艺难控,易爆聚。

厚度 8~20mm 的板材,为防止料液过重使模板挠曲破裂, 而把模具放在可以倾斜的卧车上,灌浆后立即垂直排气封口。 如图所示。

厚度 20~50mm 的板材,采用水压灌浆法,即先将模具放入 水箱中,在模具被水淹没一半左右时开始灌浆,随浆料的进入 模具逐渐下沉,待料液充满模具后迅速密封,在操作过程中要 避免水进入模具内。如图所示。

第一节 自由基本体聚合原理 一、自由基本体聚合概述

1、定义:单体在有少量引发剂(甚至不加引发剂而是在光、聚合

均相本体聚合指生成的聚合物溶于单体(如苯乙烯、甲基 丙烯酸甲酯)。非均相本体聚合指生成的聚合物不溶解在单体 中,沉淀出来成为新的一相(如氯乙烯)。

讨论:(a)如何解决聚合收缩引起的板材表面凹痕等缺陷? (b)灌模后,在封口前为什么要排气?

4、水浴聚合及高温聚合工段

板材厚 度

/mm

1~1.5

2~3

4~6

保温温度/℃

无色透 明板

有色板

52

54

48

50

46

48

保温时间

高温聚合

/h

时间/ h 温度/℃

冷却速度

10

1.5

100

12

1.5

100 以2h~2.5h冷

3、制模和灌模工段 制模材料:

洁净普通玻璃或钢化玻璃; 橡皮垫及玻璃纸; 铁夹; 牛皮纸及胶水。 灌浆 将预聚浆液通过漏斗灌入模具中。根据生产的板材厚度 不同一般采取不同的灌浆方法。 厚度小于 4mm 的板材,先灌浆,之后竖直置于进片架直 接进入水箱,依靠水的压力将空气排出,使浆液布满模具, 立即封合。 厚度 5~6mm 的板材,在竖直灌浆后将空气排出,使浆 液布满模板,立即封合。

却至40 ℃的

20

1.5

100

速度冷却

8~10

40

40

12~16

36

38

18~20

32

32

36

1.5

100

40

2~3

100 先冷至80 ℃

再按上述速

70

2~3

100

度冷却。

讨论:板材厚度与聚合温度/聚合时间的关系? 聚合后期为什么要高温聚合? 聚合结束为什么要有一定的冷却速度?

讨论:

1、温度、引发剂对反应及聚合物分子量的影响。