大客车电泳生产线方案(20090628)

车架电泳线线技术要求

车架电泳线线技术要求车架以及底盘小件以及薄板件电泳线技术要求甲方(需方):乙方(供方):乙方向甲方提供车架、底盘小件以及薄板件电泳线设备 1 台(台套),由乙方进行设备的设计、制造、安装、调试,验收合格后一次性交付甲方使用。

为确保项目质量,需满足如下要求:一、技术要求1、项目总体要求1.1涂装工件名称:车架以及底盘小件以及薄板件;1.2零件最大组挂尺寸:长12米*宽1.1米*高1.6米,1.3最大重量:1500KG1.4动力来源:电、压缩空气、天然气;1.3生产纲领:车架产量50000台/年,底盘小件和薄板件25000挂/年;1.4工作制度:工作制度:每年300天,每天工作20个小时,三班制;生产节拍:4.8分钟/件1.5工艺过程:工艺温度:预脱脂、脱脂温度不低于45℃;磷化温度为35~45℃;电泳温度为28~32℃;电泳烘干工件表面温度为180℃以上,其余工序常温。

工序工序内容时间(min) 温度(℃)处理方式1 上件常温自动输送过来2 预脱脂 1 不低于45 浸渍3 脱脂 3 不低于45 浸渍4 水洗 1 常温浸渍+出槽喷淋5 水洗 1 常温浸渍+出槽喷淋6 表调 1 常温浸渍7 磷化 3 35~45 浸渍8 水洗 1 常温浸渍+出槽喷淋4.1.2 槽体序号项目数量备注1 预脱脂槽/脱脂槽(应有底部循环喷嘴)3采用t=4mm304不锈钢板进行池体作业,外层采用t=80mm岩棉+ t=0.8mm镀锌钢板进行保温,并采用型钢加强。

2 水洗槽/纯水洗槽/表调槽 6 采用t=4㎜304不锈钢板进行池体作业,并采用型钢加强。

3 磷化槽(应有底部循环喷嘴/循环泵处理)1采用t=6㎜SUS316进行池体作业, t=80㎜岩棉+t=0.8mm镀锌钢板进行保温,加涂玻璃钢防护;4 油水分离槽 1 采用t=4mm304不锈钢板进行焊接作业,通过管路、泵等与预脱脂槽进行连5 水泵所有的过程泵都在压力侧和吸入侧配置了断流阀,并且在压力侧带有压力计。

超高超重客车骨架的阴极电泳工艺方案

四带提升装置,可分别控制前面两根和后面两根吊带的升降。 运输车通过滚轮在环形双轨自行输送系统的

[作者简介]史昌询(1968一),男,主任工程师,主要从事客车生产工艺工作,E-mail:shichangxun@,,mjl.com。

1-4"序e{-与制造工艺

・231・

轨道(图中仅画了一段示意)上行驶(为了图形简洁,对通过手动锁紧机构固定在滑撬底架上的整车骨架略去 不画)。 滑撬底架的吊座结构见图2。可以看出,底架主要由208工字钢组成,吊座主体由110 mmX 110 mm×

O

引言

为了提高客车骨架的防腐能力,厦门金旅公司2008年建成了大型客车整车骨架阴极电泳生产线。在正

常的工艺流程中,整车骨架用手动锁紧机构固定在由底架和小车两部分组成工艺滑撬上,之后进入电泳池。 此时,需将滑撬底架和整车骨架一起吊挂到电泳车间的环形双轨自行输送系统上,而滑撬小车不上吊挂。由 于双轨自行输送系统的设计允许载荷为6 架的最大允许质量为5 为4

・230・

中国客车行业发展论坛2010年中国客车学术年会论文集

超高超重客车骨架的阴极电泳工艺方案

史昌询

(厦门金龙旅行车有限公司,福建厦门361026)

[摘要]

由于双层公交客车整车骨架质量超出公司现有阴极电泳车间双轨自行输送系统的承载能力,高度超出

电泳烘房的门高,本文就如何在现有整车阴极电泳工艺基础上解决这一问题提出了一套工艺方案。 [关键词]公交客车;整车骨架;阴极电泳;超高;超重;工艺;方案

整车骨架底横粱

I产。帚2刁

,

、

丝

o。f

广

1.7

剿

∥

f弋、≮、、iii心≮~≮≮≮~iN 网 N

4万台年客车车身电泳涂装车间设计

年产4万台客车车身涂装设计目录摘要 (Ⅰ)ABSTRACT (Ⅱ)1 绪论 (1)1.1阴极电泳的发展史 (1)1.2阴极电泳涂装的发展趋势 (2)1.3电泳设计原则 (2)1.4设计基础资料 (3)2 电泳涂装工艺设计 (6)2.1阴极电泳的原理及特点 (6)2.1.1阴极电泳的原理 (6)2.1.2电泳涂装的特点 (7)2.2阴极电泳的基本流程 (7)2.2.1电泳前处理 (8)2.2.2阴极电泳涂装工艺影响因素 (8)3 电泳涂装设备与计算 (11)3.1电泳涂装设备及控制点 (11)3.2电泳涂装设备的计算 (16)3.2.1槽体尺寸的计算 (16)3.2.2循环搅拌系统的计算 (19)4 电泳车间平面布置设计 (20)4.1平面布置的一般原则 (20)4.2车间平面布置设计 (20)5 结束语 (22)参考文献 (23)致谢 (24)附录 (25)1 绪论1.1阴极电泳的发展史电泳涂料源于20世纪30年代,20世纪70年代由美国PPG公司率先开发成功的,启初用于对耐腐蚀性能要求高的家用电器上作底漆,随后逐渐开发出了耐蚀性能更高且具有装饰性效果的阴极电泳涂料。

由于其具有优良的防腐蚀性、高泳透率、高流平性、高装饰性且涂装自动化程度高、涂装污染少等特点,不但应用在汽车行业中,还广泛地应用在其它行业中。

如在建筑材料中,防火门、钢窗等涂装耐候性好的双涂层的环氧树脂阴极电泳涂料,钢制家具和间壁材料使用丙烯酸树脂系阴极电泳涂料。

在五金行业中,电泳锁具、金属眼镜架、自行车部件、文具、皮箱扣、打火机等用品,均取得了令人满意的效果。

[1]阴极电泳涂装最先在美国应用。

早在20世纪60年代中期德国BASF公司和美国PPG公司首先进行了阳离子型树脂的合成(即阴极电泳的研究)。

1971年美国的PPG公司开始应用第一代阴极电泳漆。

先在菲利普公司的电冰箱、洗衣机以及干燥机等耐腐蚀性能要求高的家用电器上作底漆。

1976年6月美国通用汽车公司将汽车部件采用PPG公司第二代阴极电泳漆(CED-3002#)获得成功。

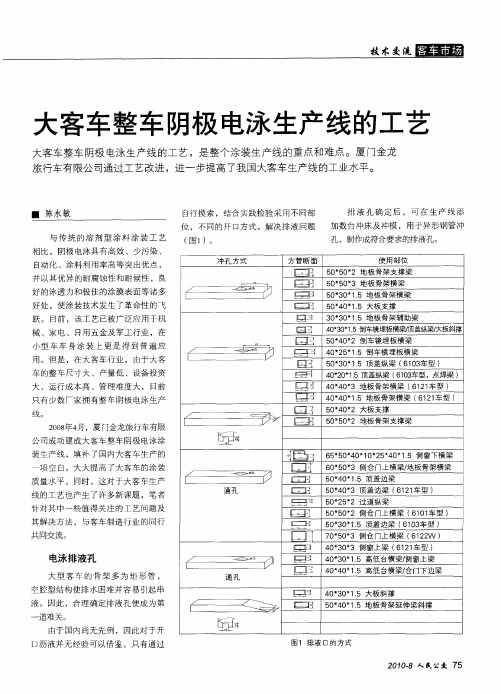

大客车整车阴极电泳生产线的工艺

通 孔

5 0 3 顶 盖边 梁 ( 1 1 0 4 6 2 车型 ) : Ⅱ 5 5 2 过 道纵 梁 =j 0 2

I ^ I = 】 பைடு நூலகம்

』 』 』 J 蔓

5 *0 2 侧 仓 门上横 梁 ( 1 1 0 5 6 O 车型 )

5 0 1 顶盖边 梁 ( 1 3 0 3 5 6 O 车型 ) 4 0 3 侧 窗上 梁 ( 1 1 O3 6 2 车型 )

孔 ,制作成符合要求的排液孔。

使 用部位

5 0 2 地 板 骨架支 撑梁 O 5 5 *O 15 地 板 骨架横 梁 O 3 .

5 * 0 15 大板支 撑 04 .

—

—

—

—

—

z — — 一

]1 5 * 0 3 地 板 骨架横 梁 j 一 O 5 4, .

0:

团 5 O 1 O3 5顶盖纵梁 ( 13 6 0 车型 )

囝 哥 4 *0 1 O2 *. 5顶盖纵梁 ( 1 3 6 0 车型 ,点焊梁 ) 4 * 0 3 地板 骨架 横梁 ( 1 1 型 ) 04 6 2车

印

I

/

4 O 15地板骨架横梁 ( 1 1 O4 . 6 2 车型 )

技 术交流 医

大客车整车 阴极 电泳生产线的工艺

大客 车 整车 阴极 电泳 生 产线 的工 艺 ,是 整 个涂 装 生 产线 的重 点和 难 点 。厦 门金 龙 旅 行 车有 限公 司通过 工艺 改进 ,进 一步 提高 了我 国大客 车 生产 线 的工业 水平 。

■ 陈永敏

与 传 统 的溶 剂 型 涂 料 涂 装 工 艺 相 比 ,阴极 电泳 具有高 效 、少污 染 、 自动化 、涂 料利 用率高 等突 出优 点 ,

电泳涂装生产线技术方案

2.3

控制部分详细说明

本系统分成两部分,采用控制和配电分离的设计理念。一部分为传动、各风机水泵的配电

及启动回路部分;采用标准机柜,各电机的启动、配电、PLC 控制器都集中在该标准机柜里面; 主要的电器元件采用法国施耐德,该控制柜放在控制室里面;一部分为操作部分,主要用于系 统的操作监视和设定参数用,该操作柜放在电泳涂装生产线现场。以下就各分部的控制进行具 体的描述: 1、 传动部分: 两台 3.7KW 的电机采用变频器进行拖动,采用先进的负荷分配结合速度链的控制技术, 使两台传动保持同步同负荷的运行状态,并且通过调整开关,实时的调整由于传动链上面 的负荷不均匀而导致的负荷不平衡、速度不平衡的状况。 系统具备极限保护开关,当出现极端情况时,而系统又无法实时的调整过来,那么系统将 停止运行,并且发出报警。

厦门市逢兴机电设备有限公司 TEL: (0592)7398635 7252913 FAX: (0592)7398625 e-mail:lidafeng1@ 网站:

PLC 技术方案

第 5 页 共 14页

2、 热水洗: 检测热水槽的温度,并且在操作台上面显示出来。当检测到工件到达时,启动热水洗电 机,直至最后一个工件结束时停止电机运行。该电机在配电系统里面具备缺相、过载保 护功能。同时具备手动、自动的切换功能。 3、 预脱: 控制原理及方法和热水洗相同 4、 主脱: 检测并控制主脱水槽温度,当水槽温度低于设定温度时,打开热水电磁阀,当水槽温度 高于设定温度时关闭热水电磁阀,该水温的控制由温度控制器完成。 检测工件到达已否,当工件到达时启动主脱电机,当最后一个工件完成主脱时,停止电 机。该电机在配电系统里面具备缺相、过载保护功能。同时具备手动、自动的切换功能。 5、 水洗 1、水洗 2、表调: 检测工件到达已否,当工件到达时启动主脱电机,当最后一个工件完成主脱时,停止电 机。所有的电机在配电系统里面具备缺相、过载保护功能。同时具备手动、自动的切换 功能。 6、 磷化: 控制功能和主脱类似 7、 水洗 3、纯水洗 1、纯水洗 2: 控制功能和水洗 1、水洗 2、表调类似

电泳生产线精益工作计划

电泳生产线精益工作计划

1. 目标和原则

- 目标:提高生产效率、减少浪费、降低成本、确保产品质量稳定 - 原则:以客户为中心、持续改进、全员参与、可视化管理

2. 价值流分析

- 绘制价值流程图,识别各个环节的浪费

- 消除非增值活动,优化流程

3. 5管理

- 整理、整顿、清扫、清洁、素养

- 建立标准化工作现场

4. 自动化和智能化

- 引入自动化设备和智能系统

- 减少人工操作,提高精确度和一致性

5. 全员素质培训

- 开展精益生产理念和技能培训

- 提高员工素质和参与度

6. 持续改善

- 建立改善提案制度

- 鼓励员工提出改进意见

- 持续优化生产流程

7. 可视化管理

- 建立生产看板和视觉管理系统

- 实时监控生产状况和关键指标

8. 质量控制

- 实施全面质量管理

- 建立质量检测和反馈机制

9. 绩效考核

- 制定精益生产绩效指标

- 定期评估和优化计划执行情况

通过实施以上精益工作计划,电泳生产线将持续优化流程、提高效率、降低浪费、确保产品质量稳定,实现可持续发展。

客车电泳涂装生产线工艺设备平面图

4万台年客车车身电泳涂装车间设计

设计内容

一、设计基础资料

二、电泳涂装工艺设计 三、电泳涂装设备与计算 四、电泳车间平面布置设计

一、设计基础资料

⑴概念 设计基础资料:是根据原始资料和国家的 有关规定,结合一些常规范例对某项原始 数据进行整理和计算,并结合工厂的实际 情况,确定一些关键的数据,作为其它所 有计算的基础。 ⑵内容 内容包括:车间生产任务;生产纲领;工 作制度;年时基数;生产节奏;涂装标准。

二、电泳涂装工艺设计

由于设计要求产量较高,电泳工艺宜采用 阴极电泳,以下将主要介绍阴极电泳的工艺 设计。 阴极电泳是将具有导电性的被涂物浸渍 在电泳涂料槽中作为阳极(或阴极)、在槽 中另设置与其相对应的阴极(或阳极),在 两极间通直流电,在被涂物上析出均一、水 不溶的涂膜的一种涂装方法。 (1)机理: 电泳涂装过程伴随电解、电泳、电沉积、电 渗等四种电化学物理现象。

令b=2.6m b1=0.3m b2=0.3m b3=0.1m δ =0.2m源自固定式电泳涂装设备主槽宽度计算

B = 2.6+2(0.3+0.3+0.1+0.2)=4.4m

③主槽高度的计算

电泳涂装设备的主槽高度按下式计算:

H = h + h1 + h2 + h3 + h4 式中,H为主槽高度;h为挂件最大高度;h1为浸 渍式设备槽体底面最高点与底座最低点之间的距 离;h2为最大高度的挂件距槽底的最小距离,一 般为200mm~400mm;h3为最大高度的挂件浸没在 槽液中的最小深度,一般为100mm~200mm;h4为 槽沿至涂装面的距离,一般为150mm~200mm。

阴极电泳涂装工艺影响因素

(1)槽液的组成方面:固体分、灰分、MEQ值和有 机溶剂含量; (2)电泳条件方面: 槽液温度、泳涂电压、泳涂 时间; (3)槽液特性方面: pH值、电导率; (4)电泳特性方面:库仑效率、最大电流值、膜 厚和泳透力。

大型客车整车阴极电泳涂装工艺

大型客车整车阴极电泳涂装工艺晏斌【摘要】介绍大型客车整车阴极电泳涂装生产线的工艺流程及参数、阴极电泳设备和需要注意的问题.【期刊名称】《客车技术与研究》【年(卷),期】2010(032)001【总页数】3页(P45-47)【关键词】大型客车;阴极电泳;工艺;设备【作者】晏斌【作者单位】厦门金龙旅行车有限公司,福建,厦门,361006【正文语种】中文【中图分类】U469.1;TQ639阴极电泳涂装技术以其泳透力好、涂膜外观平滑、膜厚均一、涂膜耐腐蚀性能优异、适合流水线生产、可完全实现自动化、涂料利用率高、安全性好、公害低等诸多优点,被广泛应用于各个行业,尤其在汽车行业中,轿车和小型车车身几乎全部采用阴极电泳涂装工艺。

但由于该工艺本身要求设备的投资大、运行成本高、管理难度大、必须有高产量作为支撑的特点,以及由于大型客车整车尺寸大、工艺特点不同于小车、产量不高(与小车相比)等问题的局限,所以以前国内的大型客车行业尚无整车采用阴极电泳技术的先例。

2008年5 月,厦门金旅公司成功建成国内首条大型客车整车阴极电泳涂装生产线并投产使用。

该线设计能力为年生产10 000辆大中型客车整车,车身最大尺寸为13 m;采用步进式生产,节拍为12.5 min。

客车整车车身(含底盘车架)经过人工清理、装挂、前处理、阴极电泳、烘干、中涂、面漆、修饰等完成整个涂装工艺过程,使大型客车能获得与轿车一样优异的防腐效果和漂亮美观的涂层。

1 工艺流程及工艺参数阴极电泳涂装工艺流程及参数分别见表1和表2。

2 阴极电泳设备2.1 前处理设备前处理设备主要由脱脂槽、水洗槽、表调槽、磷化槽、去离子水水洗槽的槽体,各槽的循环泵、管路、阀门、喷嘴以及脱脂和磷化的加热系统,磷化除渣机组成。

除磷化槽采用不锈钢材料焊接外,其余各槽均采用碳钢材料制作;每个槽的内壁贴3 mm厚的玻璃钢衬里,槽液的循环次数按3次/h设计。

脱脂槽和磷化槽设置有保温夹层,夹层内填充50 mm岩棉,外壁采用0.5 mm彩板。

客车整车电泳线的规划与筹备

图1 金旅客车电泳工艺中的双轨输送线图2 宇通客车电泳工艺中的行车输送线

工方便性增设防电磁屏蔽孔;底架与顶骨架型钢由于距槽体电极较远,电整车用材要求

由于电泳漆需超过160 ℃的高温

图3 底架横梁工艺孔布置图5 底架斜立梁工艺孔布置图4 立梁型钢工艺孔布置

图6 双立柱工艺孔布置

R5.

流液、排气、防电磁屏蔽

排气、防电磁屏蔽

流液、防电磁屏蔽

防电磁屏蔽

防电磁屏蔽

图9 防电磁屏蔽孔图10 底架工艺孔布置

至少设1个工艺孔

需全部采用厚壁型钢,如有必要需增焊加强角以提高其骨架强度;选用此类方式车体的吊装不易实现自动化,粘接密封胶宜采用耐高温胶黏剂,防止烘烤过程中产生过度收缩、开裂及粘接强度下降等问题,如厦门金旅在不带撬入槽时可参照宇通客车吊装窗立柱与边窗上沿的“T ”型交接点位置,但为防止侧窗立柱及侧边窗图11 福田欧辉客车电泳车身内部悬挂的配件图12 正在执行漆后机装工艺的金旅客车。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

大客车电泳(含磷化)涂装工艺方案

一、工件尺寸:11500mm*2500mm(L*H)

二、生产纲领:单班1000台/年,每台3件。

1.8h/台。

三、客车电泳涂装工艺过程

其中:客车磷化涂装工艺过程详细

四、电泳生产线工艺主要设备明细表

1、电泳工艺主要设备明细表

2、磷化工艺主要设备明细表

3、电泳生产线工艺主要设备合计

五、说明

由于纲领小,若采用磷化或电泳工艺,建议采用间歇式输送方式即程控行车(1台)。

由于每辆车需加工工件为3大片,设备长度无法减少,设备宽度可以降低,故无法大幅度降低投资及日常运行成本。

纲领小,一次投资及日常运行成本过高,不建议采用磷化及电泳工艺,建议采用外协或其他方式提高工件质量。

以上设备仅为工艺设备估算,磷化工艺另需热水锅炉;电泳工艺另需制冷机组、备用电源等公用设备。

以上价格为工艺设备原价,不含设计费、管理费、税收等其他费用。