螺旋输送机设计计算

螺旋输送机输送量计算

螺旋输送机输送量

一、螺旋输送机输送量计算

螺旋输送机的输送量可用下式计算:

式中:Q——输送量(t/h);

D——螺旋叶片直径(m),应选用表5-11的系列标准值;N——螺旋轴转速(γ/min);

γ——物料容重(t/m3);

ψ——装满系数,一般情况下,粮粒ψ=0.25~0.4,油料

ψ=0.25~0.35,麸皮、米糠ψ=0.25,面粉ψ=0.2 S——螺旋叶片螺距(m),满面式叶片S=0.8D,带式叶片S= C——倾斜输送时的修正系数。

在已知输送量的前提下,确定叶片直径D后,可用下式计算螺旋轴转速:螺旋输送机螺旋轴转速n不能超过其极限转速,否则其对物料的搅拌作用将大大超过输送作用,甚至只对物料有搅拌作用而没有输送作用。

极限转速的计算公式为:

式中:n0——螺旋轴极限转速(γ/min);

A——物料综合特性系数,粮油类物料一般可取A=65。

螺旋输送机输送量计算

螺旋输送机输送量计算螺旋输送机是一种常用的输送设备,广泛应用于煤矿、建材、化工等行业中。

其主要作用是将物料从一个地方输送到另一个地方,具有输送效率高、占地面积小、操作简便等优点。

在使用螺旋输送机时,我们需要对其输送量进行计算,以满足生产需求。

Q=K*(π/4)*(D^2-d^2)*S*n其中,Q表示输送量,K为修正系数,一般取0.08-0.12;D为螺旋叶片外径,单位为m;d为螺旋叶片内径,单位为m;S为输送机螺旋叶片的进给角,单位为弧度;n为螺旋叶片转速,单位为r/min。

在计算螺旋输送机的输送量时,我们需要先确定修正系数K的具体取值。

修正系数K的大小与物料的输送能力、特性、螺旋叶片形状等有关。

通常情况下,我们可以根据经验值选择参考修正系数。

接下来,我们需要测量螺旋叶片的外径D和内径d。

外径D是指螺旋叶片外部圆周上相对应的两点之间的距离。

内径d是指螺旋叶片内部圆周上相对应的两点之间的距离。

计算螺旋叶片的进给角S时,我们需要考虑物料的属性和工况要求。

进给角S是指螺旋叶片的进给方向与水平面的夹角。

最后,我们需要确定螺旋叶片的转速n。

螺旋输送机的转速会直接影响到输送量的大小。

一般情况下,转速n可以根据工作要求和设备的额定转速来选择。

通过以上参数的测量和确定,我们就能够计算出螺旋输送机的输送量。

需要注意的是,在实际使用中,我们还需要考虑到一些影响输送量的因素,如物料的含水量、物料的粘性以及输送机的摩擦阻力等。

这些因素都会对螺旋输送机的实际输送量产生影响,需要综合考虑并进行修正。

总之,螺旋输送机的输送量计算需要根据具体的参数和工况进行,可以通过以上公式和方法来进行计算。

在实际应用中,我们需要根据实际情况进行调整和修正,以满足生产需要。

浅谈螺旋输送机的设计与计算

浅谈螺旋输送机的设计与计算1、螺旋输送机的结构与功能螺旋输送机主要是由螺旋轴、筒体和前后闸门结构组成。

螺旋轴的旋转可以将盾构机土仓土料输送到皮带机上运输出去。

在应急或者维修情况下,螺旋轴可以缩回,前泥门关闭,这样可以对土仓保压。

螺旋输送机的功能主要有:1)输送土仓土料;2)调节螺旋轴的旋转速度,对土仓挖掘面保压,保证掘进过程的安全。

2、螺旋输送机的理论输送能力螺旋输送机的理论上的出渣能力可以通过以下公式进行计算:Q=π4×D2-d2×P-t×n×60,容积率η=100%。

而在掘进过程中,实际的最大出土量可用以下公式进行计算:(假定是在最大掘进速度下)Q1=π4×Ds2×ν×60。

式中:D-螺旋输送机的内径;d-螺旋输送机中心轴的直径;p-螺距;t-螺旋输送机螺旋叶片厚度;n-螺旋输送机的最高转速、盾构机开挖直径、盾构机的最高推进速度。

盾构机此次提供的的计算参数为:D=0.8m;d=276mm;P=640mm;t=40mm;n=16rpm、6.3m、0.08m/min。

计算结果:螺旋输送机的理论输送能力Q=280m^3/h (η=100%)、盾构机在最高掘进速度下的理论出渣量:Q1(100%)=150m3/h、Q1(130%)=195m3/h,得到安全系数为1.43。

3、螺旋输送机的驱动扭矩计算在计算螺旋输送机驱动单元的输出扭矩的时候,我们考虑到驱动装置需满足如下几个阻力扭矩:T1:将渣土移过螺旋叶片表面时产生的剪切力的扭矩;T2:渣土潜在移动所需的扭矩;T3:渣土在螺旋槽内表面之间的径向摩擦系数所需的扭矩;T4:克服渣土与螺旋轴表面的摩擦力扭矩;T5:克服渣土与螺旋叶面的摩擦力扭矩;T6:机械阻力扭矩;计算T1:图1是以推导的形式表示的螺旋叶片表面的说明简图。

在此,Ws:螺旋轴向力;F:螺旋扭矩;F1:螺旋叶片表面产生的摩擦力;:螺旋超前角度。

螺旋机设计计算指南

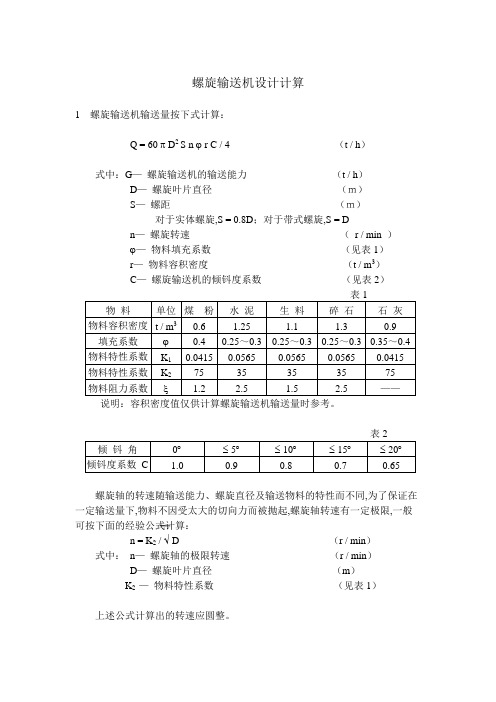

螺旋输送机设计计算1 螺旋输送机输送量按下式计算:Q = 60 π D2 S n ϕ r C / 4 (t / h)式中:G—螺旋输送机的输送能力(t / h)D—螺旋叶片直径(m)S—螺距(m)对于实体螺旋,S = 0.8D;对于带式螺旋,S = Dn—螺旋转速(r / min )ϕ—物料填充系数(见表1)r—物料容积密度(t / m3)C—螺旋输送机的倾钭度系数(见表2)说明:容积密度值仅供计算螺旋输送机输送量时参考。

螺旋轴的转速随输送能力、螺旋直径及输送物料的特性而不同,为了保证在一定输送量下,物料不因受太大的切向力而被抛起,螺旋轴转速有一定极限,一般可按下面的经验公式计算:n = K2 / √ D (r / min)式中:n—螺旋轴的极限转速(r / min)D—螺旋叶片直径(m)K2 —物料特性系数(见表1)上述公式计算出的转速应圆整。

2 螺旋输送机轴功率螺旋输送机轴功率按下式计算:N0 = GL(ξCOSβ± Sinβ)K3 / 367即:N0 = G K3(ξ Ln ± H)/ 367 (Kw)式中:N0 —螺旋输送机计算轴功率(Kw)G —螺旋输送机计算输送量(t / h)K3—功率储备系数K3 = 1.2~1.4ξ—物料的阻力系数(见表1)Ln —螺旋输送机的水平投影长度(m)H —螺旋输送机的垂直投影长度(m)当向上输送时,取+号;向下输送时,取-号。

所需电动机功率:N = N0 / η(Kw)式中:N —输送机所需电动机功率(Kw)η—驱动装置的传动效率(η = 0.94)双管螺旋喂料机双管螺旋喂料机的输送能力按下式计算:Q = 30 π n ϕ(D2-d2)(S-δ)(m3 / h)式中:Q —双管螺旋喂料机喂料能力(m3 / h)D —螺旋叶片直径(m)d —螺旋轴的直径(m)S —螺旋叶片的节距(m)δ—螺旋叶片的厚度(m)n —螺旋的转速(r / min)ϕ—物料的填充系数(一般取0.9)短螺距单头螺旋,螺距减少到2 / 3直径称为短螺距,推荐用于倾角超过20︒的倾钭螺旋输送机,甚至可以垂直使用,也常用于螺旋喂料机,较短的螺距可防止流态化的物料产生自流。

螺旋输送机计算范文

螺旋输送机计算范文首先,螺旋输送机的设计需要计算其输送能力。

输送能力是指单位时间内输送的物料量。

螺旋输送机的输送能力与其螺旋直径、螺旋转速、输送长度、物料特性等因素有关。

常用的计算方法有容量理论法、实测法和经验公式法。

容量理论法是一种理论推导的方法,根据螺旋输送机的几何形状和物料特性,通过对物料容积的计算得到输送能力。

具体计算公式如下:Q=(π/4)×(D²-d²)×S×n×δ其中,Q表示输送能力,D表示螺旋外径,d表示螺旋内径,S表示螺旋螺距,n表示螺旋转速,δ表示物料的松散系数。

该公式可以根据不同物料和螺旋输送机的参数进行调整,获得较为准确的结果。

实测法是通过实际操作,对螺旋输送机进行测试,根据实际数据计算输送能力。

具体步骤包括:选择适当的物料进行测试,记录输送机的运行时间和物料输送量,通过比较不同实验得到的结果,取平均值作为输送能力。

经验公式法是一种通过实际应用经验总结出来的计算方法。

这种方法考虑了多种因素的综合影响,并将其归纳为一组经验公式。

例如:Q≈0.125×D²×S×n其中,Q表示输送能力,D表示螺旋直径,S表示螺旋螺距,n表示螺旋转速。

该公式适用于输送砂、砂矿和矿渣等物料,但是对于其他物料可能需要进行修正。

除了输送能力的计算,螺旋输送机的设计还需要考虑其他因素,如螺旋长度、螺旋材料和传动功率等。

螺旋长度决定了物料输送的距离,一般根据实际需求进行选择。

螺旋材料需要具备一定的耐磨性和耐腐蚀性,常用的材料有碳钢、不锈钢和耐磨合金钢等。

传动功率需要根据输送能力和输送距离计算,可以使用如下公式:P=Q×H×μ×η其中,P表示传动功率,Q表示输送能力,H表示输送距离,μ表示输送系数,η表示传动效率。

这些参数都可以根据实际情况进行调整,以满足运行要求。

螺旋输送机广泛应用于各个领域,如冶金、矿业、化工、建材等。

螺旋输送机的设计计算

螺旋输送机的设计计算

螺旋输送机是一种常见的物料输送设备,广泛应用于矿山、冶金、化工、电力、轻工、粮食等行业。

它具有简单、可靠、经济、易维护等特点,适用于输送粉状、颗粒状和小块状的物料。

下面我将介绍螺旋输送机的设

计计算。

设计计算主要包括输送能力计算、功率计算和选型计算。

第一,输送能力计算。

螺旋输送机的输送能力取决于物料种类、物料

密度、螺旋直径、螺旋转速和输送长度。

一般情况下,可以使用以下公式

计算输送能力:

Q=(π/4)*D^2*n*S*γ

其中,Q为输送能力(单位:t/h),D为螺旋直径(单位:mm),n

为螺旋转速(单位:r/min),S为表面修整系数,γ为物料密度(单位:t/m^3)。

第二,功率计算。

螺旋输送机的功率包括传动功率和工作功率。

传动

功率是驱动装置传递给螺旋的功率,工作功率是螺旋输送机实际进行物料

输送所需的功率。

传动功率可根据所选用的驱动装置和机械效率进行计算,工作功率可根据输送能力和物料运动阻力进行计算。

第三,选型计算。

根据输送要求,包括输送能力、输送距离、输送角度、输送物料特性等,选取合适的螺旋输送机型号和参数。

主要考虑螺旋

直径、螺距、转速、叶片数量、进料口形状等因素。

值得注意的是,螺旋输送机设计计算是一个复杂的过程,需要考虑多

个因素的综合影响。

在实际设计过程中,还应该根据具体情况进行实际测量、试验验证,以确保螺旋输送机的安全可靠运行。

螺旋输送机选用计算

螺旋输送机选用计算(一)螺旋直径计算螺旋输送机的螺旋直径:式中D———螺旋直径,m;K———物料特性系数;Q———输送能力,t/h;ψ———充填系数;γ———物料松散密度,t/m3;C———倾角系数。

按公式(1)计算之D值,应取整数为标准螺旋直径:150、200、250、300、400、500、600毫米。

如果输送物料的粒度较大时,螺旋直径D还应与输送物料粒度保持如下关系:对于未分级物料:D≥(8~10)d(2)对于分级物料:D≥(4~6)d max(3)式中d———物料的平均粒度,mm;d max———物料的最大粒度,mm.如果根据输送物料的粒度需要选择较大的螺旋直径,可维持输送量不变的条件下,选择较低的螺旋转速,以延长其使用寿命。

(二)螺旋转速的计算螺旋转速在满足输送能力的条件下不宜过高,以免物料受过大的切向力而被抛起,以致无法向前输送。

因此螺旋转速n不能超过其极限转速n j:式中n———螺旋转速,r/min;n j———螺旋极限转速,r/min;A———物料综合特性系数。

按公式(4)计算的n j应取整(n)为下述转速:20、30、35、45、60、75、90、120、150、190转/分。

取整螺旋直径D及转速n的数值后,还必须对充填系数进行验算:式中t———螺旋节距,s制法为螺旋直径的0.8倍,D制法与螺旋直径相同,m;其他符号同前.(三)功率计算螺旋输送机的轴功率:式中N0———轴功率,Kw;H———倾斜布置时的提升或下降高度,上运时为正,下运时为负,m;L———水平投影长,m;ω0———物料的阻力系数。

电动机功率:式中N———电动机功率,Kw;K1———备用系数,一般取K=1.15;η———驱动装置总效率,一般取η=0.9~0.94.(四)LS型螺旋输送机(1)LS型固定式螺旋输送机是定型产品。

螺旋直径有100、125、160、200、250、315、400、500、630、800、1000、1250毫米12种。

螺旋输送机计算

螺旋输送机LS400(≤5米,无中间吊瓦,头节上盖板2000)输送距离 l机壳长度螺旋轴长度尾节上盖板长度5000285056403732螺旋输送机GX219(两节、30°),进料口距头端300、出料口距输送距离 l机壳长度头节螺旋轴长度尾节螺旋轴长度6400348032153515螺旋输送机GX219(三节、0°),进料口距头端260、出料口距输送距离 l机壳长度头节螺旋轴长度中间节螺旋轴长度9380330030353230螺旋输送机GX273(两节),进料口距头端340、出料口距尾输送距离 l机壳长度头节螺旋轴长度尾节螺旋轴长度3600212018552155螺旋输送机GX273(三节),进料口距头端340、出料口距尾输送距离 l机壳长度头节螺旋轴长度中间节螺旋轴长度8900318029153110输送量计算(标准螺旋)螺旋直径D(mm)转速n(r/min)螺距t(mm)物料填充系数ψ400634000.6输送量计算(非螺旋叶片直径D(mm)螺旋轴直径(mm)转速n(r/min)螺距t(mm)1956096150输送机功率输送量 Q(t/h)阻力系数 ω0输送距离 L(m)输送高度 H(m)20 3.24 2.3料口距尾端260料口距尾端260尾节螺旋轴长度3335口距尾端300口距尾端300尾节螺旋轴长度3215倾角系数C输送量Q(m³/h)1113.7024算(非标螺旋)叶片板厚(mm)物料填充系数ψ倾角系数C输送量Q(m³/h)40.5111.36865726机功率计算螺旋直径 D(mm)功率备用系数 K驱动装置效率 η电动机功率 P 19530.85 3.041958647。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

螺旋输送机设计计算

螺旋输送机是一种广泛应用于化工、建材、粮食等部门的输送设备。

其工作原理是利用带有螺旋叶片的转轴在一封闭的料槽内旋转,使得装入料槽的物料在重力和摩擦力的作用下沿着料槽向前移动。

需要注意的是,螺旋输送机适用于输送颗粒状、粉状、小块状物料,不适用于输送易粘接、结块、变质的物料。

此外,螺旋输送机的温度范围应在200℃以下,倾角应不超过20°,一般长度为40m,最大长度不超过70m。

螺旋输送机有不同的分类和结构特征。

叶片的形式包括实体螺旋面、带式螺旋面和叶片式螺旋面。

其中,GX型螺旋机的螺距为叶片直径的0.8倍,即t=0.8D;LS型螺旋机的螺距有几种,φ315以下的螺距与叶片直径相等。

叶片还有左旋和右旋两种,可以根据需要选择。

螺旋机的类型包括水平固定式和垂直式螺旋机,型式包括GX型和LS型,其中LS型螺旋机结构更为先进。

使用螺旋输送机需要考虑物料的填充、特性和综合系数。

表15-1列出了常用物料的填充系数、推荐的螺旋面型式、特

性系数A和综合系数A。

需要注意的是,物料的粒度、磨琢

性和粘性都会影响其填充系数和推荐的螺旋面型式。

在选择螺旋输送机时,需要根据物料的特性进行综合考虑,以确保输送效果和安全性。

在螺旋输送机的设计中,需要考虑到多个参数。

其中,Q

代表输送量,单位为t/h;D代表螺旋直径,单位为m;K代

表螺旋距离与直径的比例系数,XXX;ψ代表填充系数,一般有三种取值,分别为0.15、0.33、0.45.对于输送性能好的物料,应该取大值;反之则应该取小值。

需要注意的是,在满足输送量的前提下,转速不宜太高,以免物料受到过大的切向力而无法输送。

在取大转速时,应满足n≤nj=AD,其中A代表综合

系数,可查表得到相应的值。

例如,对于面粉,A的值为75,以GX250为例,最高转速应为n≤nj=AD=75/0.25=150rpm。

手册中给出了LS螺旋输送机的输送能力公式:

Q=47D2ntφρC(t/h)。

其中,D代表螺旋直径,单位为m;n

代表螺旋轴转速,单位为r/min;t代表螺距,单位为m;ρ代

表物料松散密度,单位为t/m3;φ代表物料填充系数,可参考

表15-1和表15-6;C代表输送机倾角系数,可参考表15-2.

手册中还给出了LS型螺旋输送机的功率计算公式。

螺旋

输送机所需轴功率为P=Q(wL+H)DL/,其中,Q代表输送量,单位为t/h;w0代表阻力系数,可参考表15-3和表15-6;L代表螺旋输送机长度,单位为m;D代表螺旋输送机直径,单位为m;H代表倾斜布置时的垂直高度,单位为m。

电动机功率为P=P/η(KW),其中η代表驱动装置总效率,一般取值为0.85-0.9.

对于功率计算,轴功率公式为P=Q(λL+H)/367+DL/20(KW),其中λ代表运行阻力系数,有三种取值,分别为

3.0、2.2、1.9;L代表螺旋输送机长度,单位为m;D代表螺

旋直径,单位为m;H代表螺旋倾斜布置时的垂直高度,单位为m。

电机功率公式为Nm’=KP/η,其中K取值为1.4-1.8,η

取值为0.85-0.9.需要特别指出的是,根据粮食部门对螺旋输送

机的使用结果测定,实际轴功率要比理论计算轴功率大3-4倍。

在使用中,遇到满载启动时,也需要适当增大装机功率。

因此,在选择公司式时,K值应根据实际情况或经验来选取。

手册还介绍了化八院在化工行业输送纯碱螺旋机功率的选取方法。

对于螺旋直径≤φ400mm的情况,按N=0.8KW/m计算;对于螺旋直径>φ400mm的情况,按N=1KW/m计算。

若选用的驱动装置为链传动或皮带传动,还需要计算功率转速比[N/n]与许用悬臂载荷[F],可参考表格得到相应的值。

螺旋机有GX500、200、250、300、400、500、630共七种型号。

出料口有方形出料口、手推式出料口、齿条式出料口三种。

文章中没有格式错误,但是有一些无用的数字和表格,需要删除。

改写如下:

这篇文章介绍了一种输送设备的参数,包括螺距、转速和输送量。

这些参数的变化会影响设备的性能。

螺距是指螺旋线的间距,它会影响物料的流动性和输送速度。

转速是指设备旋转的速度,它会影响输送量和能耗。

输送量是指单位时间内输送的物料量,它受到螺距和转速的影响。

根据实际需要,可以调整螺距、转速和输送量来优化设备的性能。

比如,增加螺距和转速可以提高输送量,但也会增加

能耗和物料的磨损。

因此,需要综合考虑各种因素来选择最优的参数。

总之,输送设备的参数是一个复杂的问题,需要根据实际情况进行调整和优化。