隔板槽面积计算

U形管换热器管板隔板槽面积计算

万方数据万方数据万方数据U形管换热器管板隔板槽面积计算作者:毕庶力, 何志萍, BI Shuli, HE Zhi-ping作者单位:中油辽河工程有限公司,辽宁,盘锦,124010刊名:石油化工设备英文刊名:PETRO-CHEMICAL EQUIPMENT年,卷(期):2009,38(1)引用次数:0次1.期刊论文杨胜林.魏小平U形管换热器管板连接处管子开裂原因分析-石油和化工设备2009,12(11)对U形管换热器泄漏的管子进行了化学成份分析、力学性能测试,并借助于光学和扫描电镜对管子开裂处进行了显微组织、断口宏观和微观分析,得出管子与管板连接处管子开裂的原因是由连多硫酸引起的应力腐蚀(SCC).2.期刊论文安维峥.徐鸿.于洪杰.肖金花"U"形管换热器中管板-法兰-垫片-螺栓连接系统的非线性有限元分析-石油化工设备技术2005,26(4)从整体性观点出发,考虑垫片的非线性性质和应力-应变时滞效应,用大型有限元软件ANSYS建立了"U"形管换热器中等效管板和法兰垫片螺栓连接系统的非线性三维有限元模型,并且考虑垫片的非线性与时滞效应,着重分析了预紧和加压两种工况下垫片材料的时滞效应、不同的管壳程压差以及不同的螺栓预紧力和不同的螺栓尺寸等因素对法兰接头紧密性的影响.3.期刊论文张树生.程延海.程林U型管换热器管-管板焊接工艺-石油化工设备技术2005,26(2)1管子与管板连接形式的选择 管子与管板的连接结构形式主要有以下几种:(1)胀接;(2)焊接;(3)胀焊结合.这几种形式除本身结构固有的特点外,在加工中,与生产条件,操作技术都有一定的关系.但无论采用何种连接都必须保证连接处能满足设计所需的密封性和具有足够的抗拉脱强度[1].4.期刊论文汪琴中压加氢装置换热器结构的改造-石油和化工设备2009,12(12)某化工厂中压加氢裂化装置原料油换热器因结垢导致装置失效,对换热器结构进行的改造,打破了传统的中压加氢裂化装置采取U形管换热器结构,改为固定管板换热器结构,从而解决了换热器结垢这一难题,同时也避免了U形管弯曲部位开裂带来的安全隐患.5.期刊论文侯静.张亚新.HOU Jing.ZHANG Yaxin ANSYS在化工设备结构优化设计中的应用-化工进展2006,25(z1) 优化设计一直是工程界较为关注的领域,文章用 ANSYS 软件对U形管换热器的管板厚度进行了优化设计,结果表明:合理的结构优化设计可以提高安全性和经济性,并为换热器的设计提理论依据.6.期刊论文安维峥.徐鸿.于洪杰.肖金花.AN Wei-zheng.XU Hong.YU Hong-jie.XIAO Jin-hua考虑垫片时滞效应的管板-法兰-垫片-螺栓连接系统三维有限元分析--预紧工况和加压工况下密封垫片的压紧应力分析-压力容器2005,22(8)本文从整体性观点出发,考虑垫片的非线性性质和应力-应变时滞效应,用大型有限元软件ANSYS建立了U形管换热器中等效管板和法兰垫片螺栓连接系统的三维有限元模型,并作为研究报告的第一部分,着重分析了预紧和加压两种工况下垫片材料的非线性与时滞效应、不同的管壳程压差以及不同的螺栓预紧力和不同的螺栓尺寸等因素对法兰接头紧密性(垫片压紧应力的大小和分布状况)的影响;在下一部分中将讨论上述各种因素对法兰接头强度的影响.7.学位论文杨胜林加氢精制装置奥氏体不锈钢高压U形管换热器管子开裂原因分析及预防对策研究20053×104t/a生产D系列低硫低芳烃特种溶剂油加氢精制装置中E001/B换热器管子自2000年以来经常出现泄漏,最短的一次为7天内发生两次泄漏,严重影响了装置的正常运行。

多管程管壳式换热器管板隔板槽面积计算

多管程管壳式换热器管板隔板槽面积计算范勇波【摘要】In the tubesheet calculation of tubular heat exchangers with multi-tube sides,the calculation of the bulkhead tank area is needed.The calculation of the bulkhead tank area about two-tube sides heat exchangers with tubes arranged as regular triangles and tubes arranged as squares have been given in the GB151-1999《Tubular heat exchangers》.This paper will give the calculation of the bulkhead tank area about multi-tube sides heat exchangers with tubes arranged as any ways.%在多管程换热器管板计算中,应进行隔板槽面积的计算。

GB151-1999《管壳式换热器》中给出了两管程正三角形和正方形排管换热器隔板槽面积的计算公式,本文补充了两管程换热器其余的两种排管形式及四管程换热器管子在各种排列方式下隔板槽面积的计算公式。

【期刊名称】《广州化工》【年(卷),期】2011(039)016【总页数】4页(P140-142,167)【关键词】换热器;管板;隔板槽面积;计算【作者】范勇波【作者单位】茂名瑞派石化工程有限公司,广东茂名525000【正文语种】中文【中图分类】TQ051.5对于管壳式换热器,管板作为主要受压元件之一,其结构设计是否合理,对于确保设备的安全运行、提高设备的经济合理性起到了极为重要的作用。

sw6计算换热器常见的错误

今天无聊,写了几条用SW6计算换热器常见的错误。

希望扔出块砖头引出玉来!1. 平均温度问题;如果工艺没有给出,很多人都用算数平均数.如果不是精确计算可以用对数平均数计算有效平均温差,再计算.2. 隔板槽面积问题.很多设计人员都用槽长×槽宽;或者即使采用了GB151的计算方法但是计算的是开槽的部分,分了前后管板计算开槽面积,输入数值大者.实际上应该输入布管区未被加强的面积不论是否开槽(例如四管程:十字行布管,应输入整个十字部分未被加强的面积;前二后一布管,应输入三个隔板部分未被加强的面积).3.壳程侧开槽深度问题单壳程时很多人都在壳程侧开槽深度输0;未考虑焊接结构开槽的问题.4. 管板兼做法兰不输入管板和法兰差值和不计算筒体法兰的问题5. 换热管受压失稳当量长度输入问题,很多人经常输入两个支撑点之间的最大值。

正确的见GB151的59页6. 开孔补强时,在富裕量不大的时.不计入接管负偏差的问题.7. 釜式换热器,偏心锥壳部分计算不合格.不进行加强计算的问题.因为对浮头式换热器等不熟悉就不乱写了先说第一个,因为企业规模小,可能接触到的单位技术力量也不大,所以在不知道平均温度的情况下,有时候工艺更不知道,这种情况我宁愿保守点,就用管壳程的设计温度。

这个温度肯定不对,但是应该说这个工况是最苛刻的,如果这时候需要膨胀节,那就加上。

如果用户要求不用膨胀节,那就只好让他们提供平均温度了。

第二个同意伟哥的意见;第三个按照常用的三种结构基本上壳程的开槽深度都是3吧;第四个问题,好像计算软件已经默认管板与法兰厚度比值为0.6。

因为接触的换热器类型不多,筒体法兰只有在U型管和浮头式当中需要输入,普通的固定管板换热器,因为筒体是管板兼做法兰,所以筒体法兰也就不用了;第五个同意伟哥意见,但是有时候可能会觉得计算受压失稳当量长度稍微麻烦,就取最大无支撑跨距,实际上最大无支撑跨距基本上要比相对应的失稳当量长度要大,计算应该算是保守一点;第六个问题如果富余量不大就要考虑厚度负偏差了,如果仍能保证也就算了,否则就要补强了,呵呵,意思应该跟伟哥的一样;第7个也没有接触过,不敢妄论。

容器零部件计算软件说明

-3-

-4-

四 常用数据菜单

1.5 定距管:根据折流板和拉杆的布置,计算出不同规格定距管的数量、长度、质量。

- 23 -

1.6 分程隔板:包括“分程隔板尺寸”、“ 分程隔板槽面积”、“ 分程隔板倒角”、“ 分程隔板 质量”。 1.6.1 分程隔板尺寸计算。

- 24 -

1.6.2 分程隔板槽面积计算,只适用于双管球形封头: 半球形封头计算包括不开孔半球形封头和开孔半球形封头计算,计算结果包括半球形封头容 积和质量以及“焊缝到切线的距离”,“壁厚轴线间距离(壳体与封头)”。“焊缝到切线的距 离”和“壁厚轴线间距离(壳体与封头)”的计算结果宜符合注意事项的提示数据。

- 15 -

6. 平盖: 平盖计算包括平面、凸面、凹面平盖计算。

- III -

一 软件的安装和卸载

1.1 运行环境 本软件能够在 windows xp 和 win7(32 位)下运行,win7(64 位)没有试过。

1.2 安装 双击“setup.exe”按提示点击下一步,即可完成安装。

1.3 卸载 开始——容器零部件计算软件——卸载容器零部件计算软件

-1-

二 软件简介

-8-

-9-

六 壳体菜单

壳体菜单包括“圆筒”、“椭圆封头”、“ 碟形封头”、“球冠形封头”、“ 半球形封头”、“平 盖”、“ 锥形封头”。 1. 圆筒: 圆筒计算包括不带复层筒体和带复层筒体计算,每种计算的计算基准均分为以内径为基准和 以外径为基准两种,计算结果包括筒体容积和质量。带复层筒体计算用于复合板、带堆焊层 或金属衬层、非金属衬层计算。

管板分程隔板槽面积的计算与分析

é ' 3 2 ùú æ 3 2ö ' ' ' ÷ 0.25 Ad = êê( n1 - 0.5) SS n - ( n1 - 0.75) S ú +ç ç 0.5 n SS 0.5 n S ÷ ÷ 2 n 2 ç ÷ ç 2 2 ø úû è ëê

(15)

é ' 3 2 ùú æ 3 2ö ' ' ' ÷ 0.25 Ad = êê nSS S ú +ç ç 0.5 n SS 0.5 n S ÷ ÷ 1 n -(n 1 - 0.25) 2 n 2 ç ÷ ç 2 2 ø êë úû è

图 6 双管程 90°排列 Nhomakorabea2.2

4 管程换热器 对于四管程换热器,依管内介质流动顺序的不同,其前端管板和后端管板上

隔板槽的布置方式各不相同。GB151-1999 中给出了管内介质三种不同流动顺序 时前端管板和后端管板上的隔板布置方式,以下分别讨论。 2.2.1 第一种流动顺序 前端管板上跨设备水平中心线平行地布置两块隔板,而后端管板上只在设备 水平中心线位置布置一块隔板, 如图 7 所示。 由于前后端管板上换热管 管孔的布置必须是位置、 大小一 一对应的, 而后端管板在设备水 平中心线位置有一隔板, 因此前 端管板的设备中心线位置虽然

管板分程隔板槽面积的计算与分析

By

摘 要

Jxw0954

本文介绍了管壳式换热器其换热管三角形排列、正方形排列时管板的分程隔板槽面积的计算,

并编制了相应的计算表格。同时以浮头换热器为例,分析了隔板槽面积对管板计算厚度的影响,为压力容 器设计人员对标准的认识与理解提供了参考。

1.

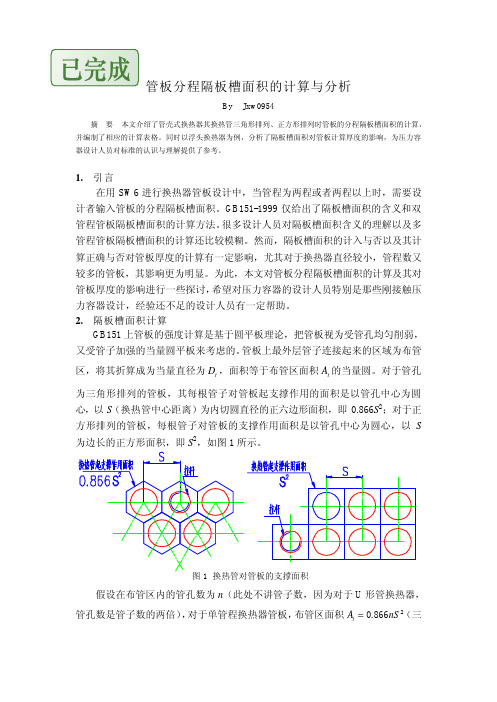

引言 在用 SW6 进行换热器管板设计中,当管程为两程或者两程以上时,需要设

GBT 151-2014 热交换器讲解

戴季煌

热交换器2015.01

第一部分GB151-2014

1.修改了标准名称,扩大了标准适用范围:

1.1提出了热交换器的通用要求,也就是适用于其他结构型式热交换器。并对安装、使用等提出要求。

1.2规定了其他结构型式的热交换器所依据的标准。

2.范围:

GB151-201X《热交换器》规定公称直径范围(DN≤4000mm,原为2600mm)、公称压力(PN≤35MPa)及压力和直径乘积范围(PN×DN≤2.7×104,原为1.75×104)。并且管板计算公式推导过程的许多简化假定不符合。也给制造带来困难。TEMA控制壳体壁厚3〞(76mm)、双头螺柱最大直径为4〞(102mm)。

管板、平盖可采用堆焊或爆炸复合结构,当管程压力不是真空状态时,平盖亦可采用衬层结构。

9.2.1堆焊结构

用堆焊制作的管板与平盖,其覆层与基层的结合是最好的,但堆焊的加工难度大,中间检验、最终检验及热处理的要求高,堆焊一般有手工堆焊和带极堆焊两种方法。

(1)管板堆焊结构:其覆层完全可计入管板的有效厚度(以许用应力比值折算),与换热管连接采用强度焊时,有充分的能力来承受换热管的轴向剪切载荷。

例约定项目中晶间腐蚀试验,若介质易产生晶间腐蚀,钢管的材料要求,在设计文件中必须明确要求钢管在出厂检验时必须通过晶间腐蚀检验。

3)无缝和有缝不锈钢换热管订货技术条件

在NB/T47019.5-2011规定了GB13296《锅炉、热交换器用不锈钢无缝钢管》和GB/T24593《锅炉和热交换器用奥氏体不锈钢焊接钢管》用作换热管时的订货技术条件。

剪切强度≥210MPa

1级,结合率100%

剪切强度≥210MPa

3级,2010

《压力容器用爆炸焊接复合板 第2部分:镍—钢复合板》

GBT 151-2014 热交换器讲解

热交换器戴季煌热交换器2015.01第一部分GB151-20141. 修改了标准名称,扩大了标准适用范围:1.1提出了热交换器的通用要求,也就是适用于其他结构型式热交换器。

并对安装、使用等提出要求。

1.2规定了其他结构型式的热交换器所依据的标准。

2. 范围:GB151-201X《热交换器》规定公称直径范围(DN≤4000mm,原为2600mm)、公称压力(PN≤35MPa)及压力和直径乘积范围(PN×DN≤2.7×104,原为1.75×104)。

并且管板计算公式推导过程的许多简化假定不符合。

也给制造带来困难。

TEMA控制壳体壁厚3〞(76mm)、双头螺柱最大直径为4〞(102mm)。

3.术语和定义3.1公称直径DN3.1.1卷制、锻制、圆筒以圆筒内直径(mm)作为换热器的公称直径。

3.1.2钢管制圆筒以钢管外径(mm)作为换热器的公称直径。

3.2公称长度LN以换热管的长度(m)作为换热器的公称长度,换热管为直管时,取直管长度;换热管为U形管时,取U 形管的直管段长度。

3.3换热面积A3.3.1计算换热面积换热面积是以换热管外径为基准,以二管板内侧的换热管长度来计算换热面积,计算得到的管束外表面积(m2);对于U形管换热器,一般不包括U形管弯管段的面积。

当需要把U形弯管部分计入换热面积时,则应使U形端的壳体进(出)口安装在U形管末端以外,以消除U形管末端流体停滞的换热损失。

3.3.2公称换热面积公称换热面积是将计算面积经圆整后的换热面积(m2),一般取整数。

4.工艺计算(新增加)4.1设计条件(用户或设计委托方应以正式书面形式向设计单位提出工艺设计条件),内容包含4.1.1操作数据:包括流量、气相分率、温度、压力、热负荷等;4.1.2物性数据:包括介质密度、比热、粘度、导热系数或介质组成等;4.1.3允许阻力降;4.1.4其他:包括操作弹性、工况、安装要求(几何参数、管口方位)等。

GBT 151-2014 热交换器讲解

9.3.1铝及铝合金

(1)设计参数:p≤16MPa,含镁量大于或等于3%的铝和铝合金,-269℃≤t≤65℃,其他牌号的铝和铝合金,-269℃≤t≤200℃;

(2)在低温下,具有良好的塑性和韧性;

(3)有良好的成型及焊接性能;

(4)铝和空气中的氧迅速生成Al2O3薄膜,故在空气和许多化工介质中有着良好的耐蚀性。

0.05~0.5

0.5~1.5

>1.5

6.3腐蚀裕量的考虑原则

6.3.1各元件受到的腐蚀程度不同时,可采用不同的腐蚀裕量。

6.3.2考虑两面腐蚀的元件:管板、浮头法兰、球冠形封头、分程隔板。

6.3.3考虑内表面腐蚀的元件:管箱平盖、凸形封头、管箱、壳体、容器法兰和管法兰的内径面上。

6.3.4管板和平盖上开槽时:当腐蚀裕量大于槽深时,要加上两者的差值。

(7)用于制造压力容器壳体时,应在退火状态下使用。

9.3.4镍和镍合金

(1)设计参数:p≤35MPa;

(2)有良好的低温性能,可用到-269℃;

(3)具有良好的耐腐蚀性能;

(4)具有良好的成型性能。

(5)用于制造压力容器受压元件时,应在退火或者固溶状态下使用。

9.3.5锆及锆合金

(1)设计参数:p≤35MPa;

5.设计参数

5.1压力

5.1.1压差设计

同时受管、壳程压力作用的元件,当能保证制造、开停工、及维修时都能达到按规定压差进行管、壳程同时升、降压和装有安全装置时,方可按元件承受的压差设计。

5.1.2真空设计

真空侧的设计压力,应按GB150的规定,当元件一侧受真空作用,另一侧受非真空作用时,其设计压力应为两侧设计压力之和,即为最苛刻的压力组合。

剪切强度≥140MPa

换热器设计中的常见问题

换热器设计中的常见问题关键词:换热器设计SW6计算程序摘要:本文简略阐述了管壳式换热器设计中易出现的一些问题,提醒设计者在设备设计中重视。

前言:石油和化工设备中的管壳式换热器的设计是以GB151-1999《管壳式换热器》为基础进行设计的,但有些设计者因未能完全理解标准的内涵,对一些条款的忽视和不理解而造成设备设计的错误,从而影响了设备的安全可靠性。

本文简略阐述了其中的一些问题,提醒设计者在设备设计中重视。

1. GB151适用范围GB151适用参数为公称直径DN≤2600mm,公称压力PN≤35MPa,且公称直径和公称压力的乘积不大于1.75x104mm·MPa。

标准限定最大设计参数范围是为了避免过于笨重、结构上的不合理设计。

对于超出上述参数范围的换热器,特别是工程中可能遇到的中、低压大直径换热器,作为设备整体在结构尺寸合理设计的前提下完全可以应用标准给出的设计原则。

除GB151中所列的五种常用的换热器型式外,如折流杆换热器、绕管式换热器、螺旋折流板、波纹管换热器,在合理的传热计算基础上,也应参照GB151-99进行设计。

对于一些特殊结构、布管和载荷条件特殊、或是操作条件特殊的换热器设计应予以特殊考虑,特殊情况如下:a. 圆环形管板b. 边不布管区较宽(k>1.0)的固定式管板c. 分布管或非轴对称布管的管板d. 有非同一换热管径的管板e. 厚度方向温差较大的管板f. 管壳程直径差别较大的换热器g.壳体、管箱不是标准中a型连接的浮头式或填料函式换热器h. 较大的换热器。

i. 载荷有显著影响的立式换热器j. 与法兰搭焊连接的固定管板对上述情况采用详细应力分析设计方法,如JB4732附录I给出的计算方法或是可比的已投入使用的结构进行对比经验设计。

2.管壳程压差较大时,壳程压力试验的选取当管程设计压力大于壳程设计压力时,壳程的试验压力仍按常规选取是错误的。

为检查管子与管板连接的严密性,壳程的试验压力可按下面的几种方法处理,并应体现在施工图纸中:a)提高壳程的试验压力等于管程试验压力。

多管程换热器Ad的计算

多管程管壳式换热器隔板槽面积的计算设备室白建涛摘要:本文阐述了对Ad(布管区内而未布管的区域面积)的理解,并且给出了几种典型排列方式下此值的计算公式,供换热器结构设计参考。

关键词:Ad;k;管板计算1. 前言由于多管程换热器在满足流量和压降的前提下,能达到强化传热的目的,所以在化工生产中应用非常广泛,但此类换热器较单管程换热器在管板计算时要稍复杂些。

在我们使用SW6设计软件计算时,打开“管板设计数据输入1”对话框,会发现程序要求我们输入隔板槽面积(Ad),但笔者认为“隔板槽面积”这种提法很不妥当,它导致很多设计者认为“隔板槽面积”就是管板上开槽截面的面积,这是不准确的,因为GB151-1999《管壳式换热器》中对Ad的定义是“在布管区范围内,因设置隔板槽和拉杆结构的需要,而未被换热管支承的面积”。

所以本人认为称Ad为“布管区内未布管的区域面积”更为合适。

2. Ad的计算对于管孔为三角形排列的管板,其每根管子对管板的支承的作用面积是以管孔中心为圆心,以换热管中心距S为内切圆直径的正六边形面积,即0.866S2。

对于正方形排列的管板,每根管子对管板的支承的作用面积是以管孔中心为圆心,以S为边长的正方形面积,即S2。

理论上Ad应该是由于设置隔板槽的原因导致布管区内未布管的区域面积与由于设置拉杆的原因而使得布管区内未布管的区域面积之和。

此值的重要性在于,第一,此值影响到管板布管区当量直径(Dr),进而影响了管板周边不布管区无量纲宽度,即我们常说的k,而k值又是判定管板设计是使用常规设计方法(GB151)还是使用分析设计方法(JB4732)的依据。

另一方面,在SW6计算程序里合理变动此值的大小,我们不难发现管板厚度也是有所变化的,所以对Ad的正确取值取对管板的计算十分重要。

1. GB151-1999《管壳式换热器》中,给出了三角形排列及正方形排列的双管程管壳式换热器管板Ad的计算公式,具体计算公式如下:对于正三角形排列:Ad=n'S(Sn-0.866S)对于正方形排列:Ad=n'S(Sn-S)式中:S—换热管中心距,mm;Sn—隔板槽两侧相邻两管中心距,mm;n'—沿隔板槽一侧的排管根数;Ad—在布管区范围内,因设置隔板槽和拉杆结构的需要,而未能被换热管支承的面积,mm2。