高碳铬铁冶炼渣型的选择

铬铁的生产成本

铬铁的生产成本铬铁的生产成本主要是铬矿。

在目前的生产条件下,国内的高碳铬铁生产通常选择组合配矿冶炼铬铁的方式。

即选用2-4种不同产地的进口铬矿。

有的配用少量西藏铬矿,还有偶尔添加微量新疆铬矿的情况。

只有这样才能为了调配适宜的渣型和调控合金铬含量。

满足不锈钢生产的要求。

我国铬铁对于进口的依赖程度之深除了受到铬矿资源贫瘠的制约之外,生产工艺的限制也是一大因素。

就国内目前的条件,生产高碳铬铁的矿热电炉容量以6.3-12.5MVA为主,而国外最大容量的电炉为107MVA,普通的也达到多为25--30MVA。

所以国内大多数铬铁厂生产的高碳铬铁中Cr含量通常高于62%。

如果要生产出含铬量52-55%的铬铁唯有使用低铬铁比铬矿,进口的南非及澳大利亚矿为主要来源。

这也是为什么铬铁生产的负荷正常推高是时候,高位品矿价格吃香的主要原因。

例如:由于前两个月铬铁市场的低迷及外盘报价的居高不下,港口矿商减少了高品味矿的进口。

现在伴随着铬铁询盘的微增及生产原料的消耗,铬矿的原料采购又算跟进,港口高品位铬矿的稀缺就成了领衔主演的棘手问题。

目前,高品位矿在询盘增加的支撑下,价格挺在110元/铬以上。

7月23日连云港港口铬矿提货价,巴基斯坦42%块矿112-115元/吨度,土耳其42%块矿114-120元/吨度,43%南非精粉矿在84-87元/吨度。

50%印度精粉矿115-118元/吨度。

有消息表示中国地区的南非精粉44%价格要上涨到90-92元/吨度。

【高碳铬铁生产的工艺条件】以国内某公司 12.5MVA矿热炉生产为例●铬矿配比:印度精粉矿(Cr2O3>51%)——40%;澳大利亚块矿(Cr2O3 41--42)——40~50%;辅助配矿,西藏铬矿(品位50%)——10%●入炉矿品位 45--46%●渣铁比1:1●高碳铬铁含Cr :62--63%●铬收得率:91--92%●基准吨铬铁生产电: kwh/t(按阿斯忙的实测数据,冶炼1吨铬铁,耗电3500度)●主要辅助消耗:焦炭(t/t合金),电极糊(t/t合金)【铬铁的生产成本的粗算方法】(吨)●铬矿消耗:1.86t矿/t(冶炼1吨基准铬铁耗矿1.86吨)×以配矿组成为基准计算出的铬矿平均价格●电力消耗:按阿斯忙的实测数据,冶炼1吨铬铁,耗电3500度×单价。

用含铬滤渣冶炼高碳铬铁的试验研究

冶炼

文 献 标 识 码 B 文 章 编 号 1 0 —9 3 2 0 )40 2 —2 0 114 (0 8 0 —0 10

中 图分 类 号

ห้องสมุดไป่ตู้

EXPERI ENTAL S M TUDY oN S ELTI M NG H I GH CARBoN FERRo CHRoM E I W TH CHRoM I FI C LTER RES DUE I

刖 舌

硫 、 的含量偏高 , 钠 不能直接用于冶炼高碳铬铁 , 经

水洗 后 可 除去硫 、 , 废 水处 理又 是一 大难 题 , 钠 但 故

只需 将 原料 烘 干 ,其余 杂 质在 冶 炼过 程 中加 人造 渣

攀 钢集 团攀 宏 冶炼 厂 在 五氧 化二 钒 和 三氧 化二

钒生 产 过程 中 ,产生 了一 种含 铬在 1 % ~2 % 之 间 5 2 的滤 渣 , 一直作 为危 险化学 物外 运堆弃 , 未得 到有效 处 理 。滤渣 中大量 的有 害物质 严 重污染 了环境 , 但其

表 1 滤 渣 理 化 指 标 %

Ta b.1Phy is a d c e it n x o i e e i e % sc n h m sr ide ffl rr sdu y t

1 试 验 部 分

11 试验原理 .

含 铬 滤渣 的主 要 成分 是 C ( H rO )。・ H O和C 2 2 r (iss n z 其余 为 N 2O 、 V 。 , 中水 分 、 SO ) ・ H 0, a 。Na O 等 其 S

从 解 决 环 境 污 染 和 有 效 利 用 铬 人 手 ,经 反 复

研 究 , 定 将 其 进 行 压 球 、干燥 处 理 , 将 处 理 过 决 再 的滤 渣 人 炉 冶 炼 。通 过 摸 索 试 验 , 炼 出 了各 项 指 冶

高碳铬铁冶炼中硅行为的

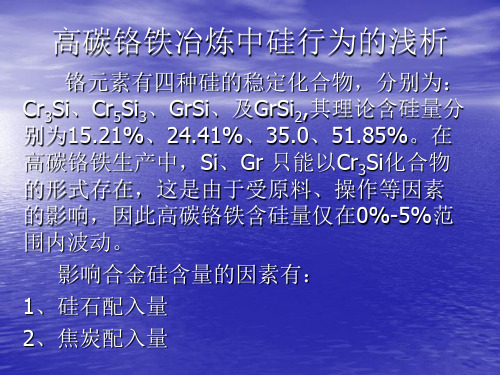

二、焦炭配入量对合金硅的影响

•

焦炭作为高碳铬铁冶炼的还原剂,一般 随着炉料中焦炭配入量的增加,合金硅量 上升。因为焦炭配入量的增加有利于提高 炉温和二氧化硅与碳的反应,还原出来的 硅量一部分取代合金中的碳。 • 但如果在硅石的配入量没打到理想的硅 石配入量时,增加焦炭到一定程度合金硅 量将不再增加。

高碳铬铁冶炼中硅行为的浅析

铬元素有四种硅的稳定化合物,分别为: Cr3Si、Cr5Si3、GrSi、及GrSi2,其理论含硅量分 别为15.21%、24.41%、35.0、51.85%。在 高碳铬铁生产中,Si、Gr 只能以Cr3Si化合物 的形式存在,这是由于受原料、操作等因素 的影响,因此高碳铬铁含硅量仅在0%-5%范 围内波动。 影响合金硅含量的因素有: 1、硅石配入量 2、焦炭配入量

五、渣型对合金含硅量的影响

• 高碳铬铁冶炼的调渣方法,一是通过不同

铬铁的搭配,以铬矿自然成分调整渣型; 二是配入适量的造渣材料。两种方法对合 金含硅量的影响大不一样,前者是铬矿特 性的影响,而后者主要是炉渣特性的影响。 • 随着白云石或石灰石的增加,合金中的含 硅量下降。

3、铬矿特性 4、合金含碳量 5、渣型 6、其他因素

一、硅石配入量对合金含硅量的影 响

在高碳铬铁冶炼过程中,一般用熔剂硅石来调节渣型。 对于每种铬矿冶炼高碳铬铁来说,由于他们的自然渣型各 不相同,必然有一种合适的渣型与之相对,同时有一个最 佳的硅石配入量与子相对应。 当需要提合金硅是通过加硅石来实现时,前期随着硅石 量的配入,合金硅也随之上升,当硅石配入到最佳硅石配 入量时合金硅增加到极限。继续增加硅石的配入量将导致 炉渣熔点的下降,虽然二氧化硅的活度增加,但是反应所 需温度达不到还原二氧化硅的温度,合金中硅含量反而下 降。

浅谈高碳铬铁各种成分的影响因素及控制 论文

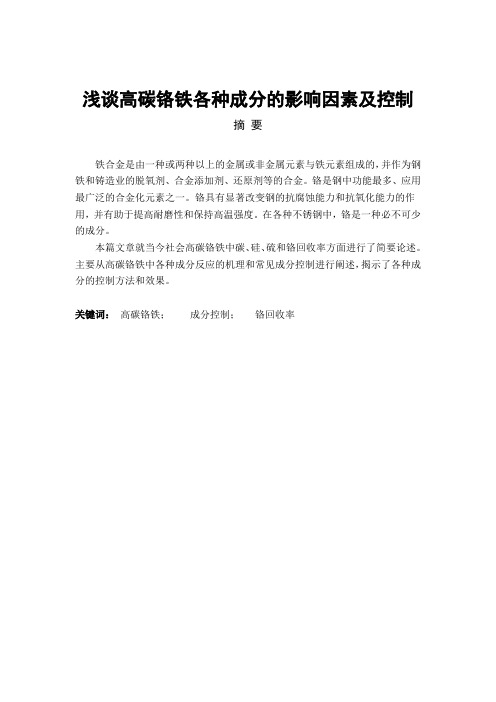

浅谈高碳铬铁各种成分的影响因素及控制摘要铁合金是由一种或两种以上的金属或非金属元素与铁元素组成的,并作为钢铁和铸造业的脱氧剂、合金添加剂、还原剂等的合金。

铬是钢中功能最多、应用最广泛的合金化元素之一。

铬具有显著改变钢的抗腐蚀能力和抗氧化能力的作用,并有助于提高耐磨性和保持高温强度。

在各种不锈钢中,铬是一种必不可少的成分。

本篇文章就当今社会高碳铬铁中碳、硅、硫和铬回收率方面进行了简要论述。

主要从高碳铬铁中各种成分反应的机理和常见成分控制进行阐述,揭示了各种成分的控制方法和效果。

关键词:高碳铬铁;成分控制;铬回收率目录1. 前言 ........................................................ - 1 -2. 冶炼原理 .................................................... - 1 -2.1电炉熔池结构............................................. - 1 -2.2铬的碳化物生成机理....................................... - 2 -2.3影响合金含碳量的因素..................................... - 3 -2.3.1铬矿............................................... - 3 -2.3.2合金的含硅量....................................... - 3 -2.3.3渣型............................................... - 4 -2.3.4冶炼操作........................................... - 5 -3. 高碳铬铁冶炼中的硅行为浅析 .................................. - 5 -3.1高碳铬铁冶炼过程中合金含硅量的变化规律:................. - 5 -3.2高碳铬铁冶炼过程中合金含硅量变化的影响因素:............. - 5 -4. 高碳铬铁合金降硫途径探讨 .................................... - 6 -4.1硫的来源及存在状态....................................... - 6 -4.2降低高碳铬铁合金中硫含量主要有一下几种途径............... - 6 -4.3原因分析................................................. - 7 -5. 高碳铬铁冶炼中铬元素的流向分析及提高铬回收率的途径探讨 ...... - 7 -5.1有关计算式............................................... - 7 -5.2铬元素的流向分析......................................... - 8 -5.3提高铬元素回收率的途径................................... - 8 -6. 结论 ....................................................... - 10 - 后记 .......................................................... - 12 - 参考文献 ...................................................... - 13 -1.前言我国国家标准规定高碳铬铁合金的含碳量为4一10% 。

高碳铬铁生产技术

高碳铬铁生产技术

高碳铬铁是一种重要的合金原料,广泛应用于钢铁行业。

高碳铬铁生产技术一般包括以下几个步骤:

1. 原料准备:选择合适的铬铁矿石和碳素材料,通常使用高质量的铬铁矿石和焦炭作为原料。

2. 矿石炼烧:将铬铁矿石进行炼烧,以消除矿石中的杂质,并使其达到一定的还原程度。

3. 原料混合:将炼烧后的铬铁矿石和碳素材料混合均匀,按照一定的配比要求,通常是铁矿和焦炭的比例为2:1。

4. 熔炼过程:将混合好的原料加入高温炉中进行熔炼,通常使用电弧炉或高炉进行熔炼。

在熔炼过程中,要控制好熔炼温度和炉内气氛,以确保合金的成分和质量。

5. 合金调整:根据需要调整合金的成分,并加入适量的合金添加剂,如硅、硫、锰等,以提高合金的性能。

6. 出炉和铸造:熔炼完成后,将熔融的高碳铬铁倒入模具中进行凝固和铸造,得到固态的高碳铬铁块。

7. 冷却和检验:将铸造好的高碳铬铁块进行冷却,然后进行质量检验,检查合金的成分和物理性能是否符合要求。

以上就是高碳铬铁生产技术的一般步骤,不同的生产厂家和工

艺可能会有一些差异,但总体上大致相同。

高碳铬铁的生产过程需要有一定的专业知识和技术,以确保合金的质量和性能。

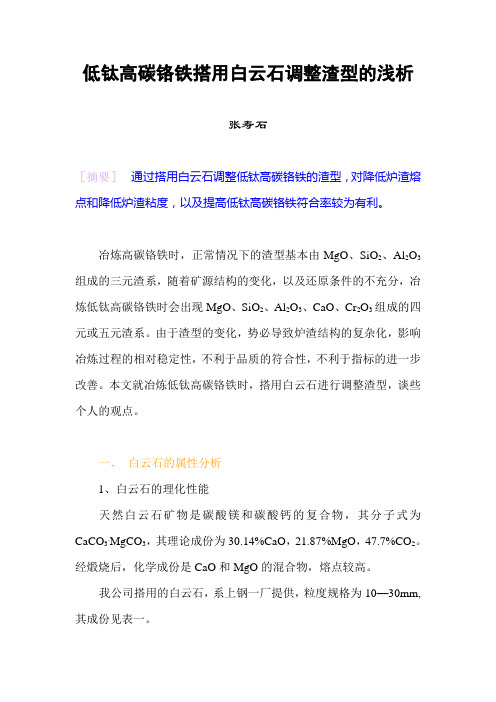

低钛高碳铬铁搭用白云石调整渣型的浅析

低钛高碳铬铁搭用白云石调整渣型的浅析张寿石[摘要]通过搭用白云石调整低钛高碳铬铁的渣型,对降低炉渣熔点和降低炉渣粘度,以及提高低钛高碳铬铁符合率较为有利。

冶炼高碳铬铁时,正常情况下的渣型基本由MgO、SiO2、Al2O3组成的三元渣系,随着矿源结构的变化,以及还原条件的不充分,冶炼低钛高碳铬铁时会出现MgO、SiO2、Al2O3、CaO、Cr2O3组成的四元或五元渣系。

由于渣型的变化,势必导致炉渣结构的复杂化,影响冶炼过程的相对稳定性,不利于品质的符合性,不利于指标的进一步改善。

本文就冶炼低钛高碳铬铁时,搭用白云石进行调整渣型,谈些个人的观点。

一、白云石的属性分析1、白云石的理化性能天然白云石矿物是碳酸镁和碳酸钙的复合物,其分子式为CaCO3.MgCO3,其理论成份为30.14%CaO,21.87%MgO,47.7%CO2。

经煅烧后,化学成份是CaO和MgO的混合物,熔点较高。

我公司搭用的白云石,系上钢一厂提供,粒度规格为10—30mm,其成份见表一。

表一、白云石与吹氧铬渣化学成份从表一可知,钙镁比小于1.39,系镁化白云石。

2、白云石与吹氧铬渣化学性能对比一般情况下,无论是高碳铬铁冶炼,而是低钛高碳铬铁冶炼,当炉渣结构较为复杂时,均采用吹氧铬渣来调整渣型。

当采用白云石来调整渣型时,两种渣型从化学成份角度分析,差异并不大,但从两种调渣剂的化学性能上进行比较,存在一定的差异。

白云石的主要成份为碳酸化合物,在较低温度下易分解,且反应产物为氧化钙和氧化镁,这些产物的活性度大,钙和镁离子与氧离子在高温下结合力较弱,易在还原气氛下产生一定的氧位。

吹氧铬渣系铬矿和石灰经氧化还原后的产物,系硅酸钙的复合化合物,其离子结构较为复杂,且钙镁比值明显高于白云石,见表一。

通过对白云石和吹氧铬渣化学性能的对比分析,认为在低钛高碳铬铁冶炼时,采用白云石调整渣型,既能改善炉渣结构,又能稳定合金含钛量。

二、白云石调整渣型的理论分析白云石分解后的产物是氧化镁和氧化钙,其作用强度均小于1,相对于其它碱性氧化物的作用强度来得小,越容易形成简单的阴阳离子结构,并产生一定量的氧离子。

高碳铬铁配料计算方法(精编文档).doc

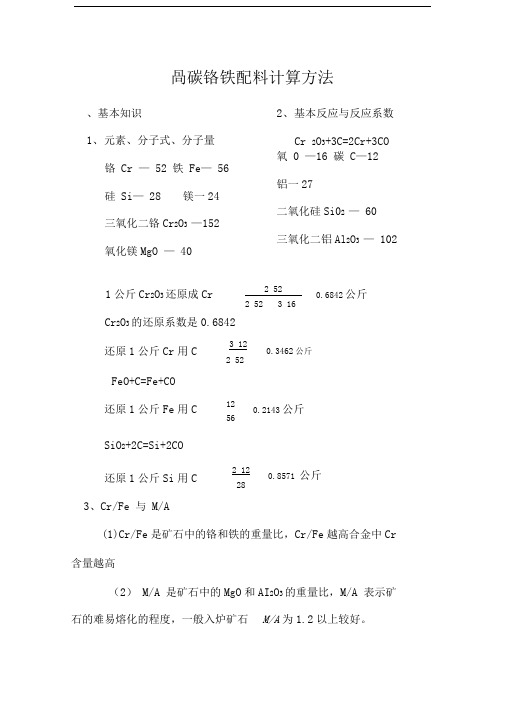

【最新整理,下载后即可编辑】高碳铬铁配料计算方法一、基本知识1、元素、分子式、分子量铬Cr —52 铁Fe —56 氧O —16 碳C —12硅Si —28 三氧化二铬Cr 2O 3—152 二氧化硅SiO 2—60氧化镁MgO 三氧化二铝Al 2O 32、基本反应与反应系数Cr 2O 3+3C=2Cr+3CO1公斤Cr 2O 3还原成Cr =)0.6842公斤 Cr 2O 3的还系数是还原1公斤Cr 用 =)0.3462公斤 FeO+C=Fe+CO还原1公斤Fe 用C =)0.2143公斤SiO 2+2C=Si+2CO还原1公斤Si 用C =)0.8571公斤3、Cr/Fe 与M/A(1)Cr/Fe 是矿石中的铬和铁的重量比,Cr/Fe 越高合金中Cr 含量越高。

(2)M/A 是矿石中的MgO 和Al 2O 3的重量比,M/A 表示矿石的难易熔化的程度,一般入炉矿石M/A 为1.2以上较好。

二、计算条件1、焦炭利用率90%2、铬矿中Cr 还原率95%3、铬矿中Fe 还原率98%4、合金中C9%,Si0.5%三、原料成份举例说明:铬矿含水4.5%焦炭固定碳83.7%,灰份14.8%,挥发分1.5%,含水8.2%主要成分表按100公斤干铬矿(104.5公斤铬矿)计算(1)合金重量和成份100公斤干铬矿中含Cr ,100×0.2826=28.26公斤进入合金的Cr 为28.26×0.95=26.85公斤进入合金中的Fe 为100×0.1013×0.98=9.93公斤合金中铬和铁占总重量的百分比是(100-9-0.5)%=90.5%合金重量为(26.85-9.93)÷0.905=40.64公斤合金成分为:还原26.85公斤Cr 用C :26.85 =)0.3462=9.30公斤还原9.93公斤Fe 用C :9.93 =)0.2143=2.13公斤还原0.2公斤Si 用C :0.2 =)0.8571=0.17公斤60合金增C : 3.66公斤 总用C 量是:9.30+2.13+0.17+3.66=15.26公斤入炉C :15.26÷0.9=16.96公斤入炉干焦炭:16.96÷0.837=20.26公斤入炉焦炭:20.26÷(1-0.082)=22.07公斤(3)硅石配入量计算加硅石前的炉渣成分SiO 2:来自矿石:100×0.1145=11.45公斤来自焦炭20.26×0.148×0.458=1.37公斤进入合金:0.2 =0.43公斤SiO 2含量是公斤Al 2O 3:来自矿石:100×0.1218=12.18公斤来自焦炭:20.26×0.148×0.309=0.93公斤Al 2O 3含量是12.18+0.93=13.11公斤MgO :来自矿石:100×0.1932=19.32公斤来自焦炭:20.26×0.148×0.0172=0.05公斤MgO 含量是19.32+0.05=19.37公斤这样,Al 2O 3与MgO 含量的和是13.11+19.37=32.48公斤A-M 二元系中Al 2O 3 =40%MgO =60%在A-M-S 的点自顶点作连线交1700℃温度线,再作平行线与右边相交于SiO 2=34%的点。

高碳铬铁配料计算方法

咼碳铬铁配料计算方法、基本知识1、 元素、分子式、分子量铬 Cr — 52 铁 Fe — 56 硅 Si — 28镁一24三氧化二铬Cr 2O 3 —152氧化镁MgO — 402、 基本反应与反应系数 Cr 2O 3+3C=2Cr+3CO 氧 0 —16 碳 C —12铝一27二氧化硅Si02 — 60三氧化二铝Al 2O 3 — 102Cr 2O 3的还原系数是0.6842FeO+C=Fe+CO3、Cr/Fe 与 M/A(1)Cr/Fe 是矿石中的铬和铁的重量比,Cr/Fe 越高合金中Cr含量越高(2) M/A 是矿石中的MgO 和AI 2O 3的重量比,M/A 表示矿石的难易熔化的程度,一般入炉矿石 M/A 为1.2以上较好。

1公斤Cr 2O 3还原成Cr 2 52 2 523 160.6842公斤还原1公斤Cr 用C3 12 2 520.3462公斤还原1公斤Fe 用C12 560.2143公斤SiO 2+2C=Si+2CO还原1公斤Si 用C2 12 280.8571 公斤二、计算条件1、焦炭利用率90%2、铬矿中Cr还原率95%3、铬矿中Fe还原率98%4、合金中C9%,Si0.5%三、原料成份举例说明:铬矿含水4.5%焦炭固定碳83.7%,灰份14.8%,挥发分1.5%,含水8.2% 主要成分表四、配料计算按100公斤干铬矿(104.5公斤铬矿)计算(1 )合金重量和成份100公斤干铬矿中含Cr, 100 X0.2826=28.26 公斤进入合金的Cr为28.26 X0.95=26.85 公斤进入合金中的Fe 为100 X0.1013 X0.98=9.93 公斤 合金中铬和铁占总重量的百分比是(100-9-0.5 ) %=90.5%合金重量为(26.85-9.93 )+0.905=40.64 公斤合金成分为:(2)焦炭需要量的计算3.66公斤总用 C 量是:9.30+2.13+0.17+3.66=15.26 公斤 入炉 C : 15.26 -^0.9=16.96 公斤 入炉干焦炭:16.96 -0.837=20.26 公斤 入炉焦炭:20.26 +(1-0.082)=22.07 公斤 (3 )硅石配入量计算还原26.85公斤Cr 用C : 26.85 3 12 2 52 9.30公斤还原9.93公斤Fe 用C :9.9312 56 2.13 公斤还原0.2公斤Si 用C :0.22 12 280.17公斤合金增C :加硅石前的炉渣成分SiO2:来自矿石:100 X0.1145=11.45 公斤来自焦炭20.26 X0.148 X0.458=1.37 公斤进入合金:0.2 600.43公斤28SiO2 含量是11.45+1.37-0.43=12.39 公斤Al 2O3:来自矿石:100 X0.1218=12.18公斤来自焦炭:20.26 X0.148 X0.309=0.93 公斤Al 2O 3 含量是12.18+0.93=13.11 公斤MgO :来自矿石:100 X0.1932=19.32 公斤来自焦炭:20.26 X0.148 X0.0172=0.05 公斤MgO 含量是19.32+0.05=19.37 公斤这样,AI2O3与MgO 含量的和是13.11 + 19.37=32.48 公斤13 11A-M 二元系中AI2O3: ―.— = 40%32.48MgO 髦=6°%在A-M-S 三元相图找出AI2O340%的点自顶点作连线交1700 C温度线,再作平行线与右边相交于SiO2=34%的点。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高碳铬铁冶炼渣型的选择

注:本文与上文从不同方面来解析《高碳铬铁炉渣的电冶特性》,宜三篇文章同时互研。

一、使用不同成分铬矿时造渣剂的选择

1、高Al2O3铬矿造渣剂的选择

象南非、菲律宾某些铬矿、我国的新疆铬矿,Al2O3含量高达20%以上,比一般铬矿高一倍,如果只加硅石造渣是很难顺利炼得高碳铬铁的,此时终渣电导率仅为0.75×102S/m,粘度为3.8泊。

将导致炉内功率不足,电极下插过深,局部炉渣过热度高,合金硅超标,出铁口严重冲刷,冶炼不能顺利进行。

在加入硅石的同时,再配入适量的白云石,则炉况可大为改善,其终渣成分、熔点、粘度、电导率均可适合碳铬的冶炼要求。

如下例是100㎏铬矿

注:在上表中配入白云石后的粘度及电导率的估算有由来,因为9.26%的CaO含量不可能不在粘度和电导率上反应出来。

如果把CaO计入MgO中,将会有该三元渣中将会括号内的数据,此数据对应的电导率为1.3×102S/m,若不含9.26%的CaO ,其电导率为1.0×102S/m。

本文提出了一种说法:电导率与炉渣特性因子K成正比。

K=(I C a·Ca2+%+I Mg·Mg2+%)/(I Si·Si4+%+I Al·Al3+%)

I—阳离子与氧间的吸引力;%--原子百分数。

大。

2、使用MgO/Al2O3高的铬矿时的造渣剂

像喀里多尼亚和苏联某些铬矿其MgO/Al2O3高达3以上,如仅用硅石作为熔剂时,由于炉渣导电性能太高,电极难以下插,炉底温度低,化料速度慢,炉渣流动性差。

可适当配搭铝土矿,同时增加渣中SiO2和Al2O3的含量,可降低导电特性因子K值,达到降低电导率的目的。

如下例中新喀里多尼亚矿的使用:

3、使用高SiO2易熔难还原铬时造成直接经济损失渣剂的选择

有些矿的SiO2含量大于10%,MgO/Al2O3低,且主要主晶相晶粒粗大,解理纹少,脉石主要由斜方辉石、石英和镁橄榄石组成。

这种矿的特点是熔化温度低且难还原。

在炉内料层就有熔化现象,随着炉料的下降和温度的升高,熔化速度加快,于是来不及还原的铬尖晶石就进入了炉渣层,导致渣中跑铬高。

为了这种铬的早期熔化速度,使熔化速度与还原速度相适应,在选择造渣剂时除使用硅石外,可再加入菱镁矿或镁砂粒。

因为镁砂粒的熔点高,可抽调初渣的熔点,延缓铬矿熔化速度,使其在渣层得到较充分的还原。

此外,由于加入MgO,提高了终渣熔点,促进了铬尖晶石的还原速度,使渣中残矿量减少,降低了渣中跑铬量。

当然,除了选择合适的熔剂外,原料粒度、料层厚度、电压级的高低都对渣中跑铬有影响。

象这类高SiO2易熔难还原的铬矿,在生产碳铬中,最好与MgO/Al2O3高搭配使用,效果较好。