V形坡口对接立焊

V形坡口板对接仰焊

V形坡口板对接仰焊一、技术要求:1.单面焊双面成形2.钝边高度与间隙自定3.坡口两端不得安装引弧板4.点固焊时允许做反变形5.单位:mm6.时限:45分钟二、配分及评分标准1.焊缝余高0mm—4mm,余高差≤3mm,焊缝宽度比坡口每侧增宽0.5mm—2.5mm,宽度差≤3mm。

(15分)评分标准:焊缝外形尺寸有一项不符合,扣3分,直到扣为零。

2.焊缝咬边深度≤0.5mm,咬边累计长度不超过40mm。

(10分)评分标准:咬边累计长度5mm扣1分,咬边深度>0.5mm或累计总长度>40mm,此项评分为零3.未焊透深度≤1.5mm,总长度不超过焊缝有效范围内的26mm。

(10分)评分标准:未焊透累计长度每5mm扣2分,深度>1.5mm或累计总长度26mm,此件按不及格论。

4.背面凹坑深度≤2mm。

(5分)评分标准:北面凹坑深度>2mm,此项评分为零。

5.试件焊后变形的角度小于等于θ≤3°度,错边量小于1.2mm。

(10分)评分标准:焊后变形角度>3°扣5分,错边量>1.2mm 扣5分。

6.焊缝表面应是原始状态,不允许加工或补焊等。

(15分)评分标准:焊缝表面若有加工或补焊等,扣除配分。

7.焊缝表面不得有裂纹,未熔合、夹渣、气孔、焊瘤等。

(15分)评分标准:有其中一项扣5分。

8.安全文明生产。

(10分)评分标准:按现场违反规定的程度扣1---10分。

9.必须在时限内完成。

(10分)评分标准:超时5分钟(含5分钟)以内扣5分,超时5-10分钟(含10分钟)扣10分,超出10分钟以上不及格。

V型坡口板对接立焊PPT课件

就是在引弧、熄弧的断弧焊全过程中焊条的给送位置要准 确无误,停留时间也应恰到好处。过早熄弧容易产生夹渣, 过晚熄弧又容易造成烧穿,形成焊瘤。

第11页/共20页

2、填充层焊接

填充层(1):采用锯齿形运条方法,调节焊接电流,拉到最端 部压低电弧稍作停顿,待形成熔池,锯齿形摆动,中间运条速 度稍快,坡口两侧稍作停顿,观察熔池长大情况,主要熔合坡 口两侧形成的沟槽。由于坡口较窄,运条速度要快,否则又形 成新的沟槽。

焊缝平坦熔合良好

距坡口棱边0.5~1mm

填 充 层 焊 接

迅速调整 焊条角度

第14页/共20页

熔池 温度过高

运条速度 正常

中部运条 速度过快

3、盖面层焊接

盖面层焊接前应清除前层焊道熔渣,采用锯齿形运条,两侧稍微停顿,摆动 幅度稍大,根据填充层焊道深度大小,决定运条速度快慢。焊条摆动到坡口 两侧时,焊条电弧中心对准坡口棱边,形成熔池后熔掉棱边1mm左右,焊 后产生余高1~2mm为宜。

学生技术水平参差不齐。所以,前期的生产效率不 是很高。同时在整个加工过程中还要加强教师监控、 巡视和信息反馈。

第18页/共20页

出对希

宝本望

贵堂各

谢 意说位

谢 见课同

!

提仁

第19页/共20页

感谢您的观看!

第20页/共20页

焊缝平坦熔合良好

坡口两侧形成沟槽熔合不良

第12页/共20页

填充层(2):采用锯齿形运条,摆动幅度大于第一填充层, 运条速度稍慢,焊缝厚度约3~4mm左右(如下图),以使 整条焊缝平整,距棱边高0.5 ~ 1mm为宜,决定两侧停顿时 间长短,以不破坏坡口棱边为好,为盖面层留作参考基准。

3~4

V形坡口板对接立焊

V形坡口板对接立焊

(焊条电弧焊单面焊双面成形)

教案

工作任务页

V形坡口板对接立焊(焊条电弧焊单面焊双面成形)

本次学习内容定位

《焊工工艺学》第三版P52-59“焊接接头类型及焊缝形式”P59-68“焊接工艺参数”部分容

《焊工技能训练》P15-23“板对接平焊”P24-30“板对接立焊”部分内容

任务一

本次学习所需要的理论基础知识-

1、根据焊缝位置把焊接分为:平焊,横焊,立焊,仰焊几种焊接位置

2、与平焊相比较,立焊最大的困难是什么:铁水下淌,不易控制熔池

3、为什么要开坡口,开坡口焊接打底时,要特别注意什么:开坡口的目的是为了焊透,在打底焊时,要注意不能焊穿

任务二

板对接立焊的工艺参数(焊机型号WS-400,试板厚12mm,开60°V形坡口,焊条型号结422,¢3.2,¢4.0)

1、通过学习在下表中列出本次焊接所需的焊接工艺参数,思考为什么。

2、想一想,如果把焊条换成结517,上表中哪些参数要作相应的变化

任务三板对接立焊的操作步骤和注意事项。

V型坡口立焊解析课件

焊接中的熔孔形状

背面电弧的燃烧

停弧后熔孔的形状12

接头

分热接头和冷接头两种。

热接头:当熔池还处在红热状态时,在熔池下 方约15mm坡口引弧,并做横向摆动焊到收弧处, 使熔池温度逐步升高,然后将焊条沿着预先做好 的熔孔向坡口根部压一下,同时使焊条与试板的 下倾角度增加到约90°。此时听到“哗、哗”的 声音。然后,稍作停顿,再恢复正常焊接。

在立焊时密切注意熔池形状。发现椭圆形熔池 下部边缘由比较平直轮廓逐步变成鼓肚变圆时, 表示熔池温度已稍高或过高,应立即灭弧,降低 熔池温度,可避免产生焊瘤。

严格控制熔池尺寸。打底焊在正常焊接时, 熔孔直径大约为所用焊条直径1.5倍,将坡口钝边 熔化0.8~1.0mm,可保证焊缝背面焊透,同时不出 现焊瘤。当熔孔直径过小或没有熔孔时,就有可 能产生未焊透。

7

平板对接焊缝质量检验标准

焊缝外观检查

检 验项目

正面焊缝余高/mm

背面焊缝余高/mm

正面焊缝余高差/mm

焊缝每侧增宽/mm

焊缝宽度差/mm

焊接接头脱节/mm

咬边

深度/mm 长度/mm

未焊透、气孔、裂纹、夹渣、焊瘤

焊后角变形/(。)

焊缝内部质量检查

标

准

0~3

0~2 0~2 0.5~2.5 0~2 <2 ≤0.5

ห้องสมุดไป่ตู้引弧、接头:

在距焊缝始焊端上方约10mm处引弧后,将电弧迅速移 至始焊端施焊。每层始焊及每次接头都应按照这样的方法 操作,避免产生缺陷。

15

运条:

采用横向锯齿形或月牙形,焊条与板件的下倾角为 70°~80°。

焊条摆动到两侧坡口边缘时,要稍作停顿,以利于熔合 和排渣,防止焊缝两边未熔合或夹渣。填充焊层高度应距 母材表面低1~1.5mm,并应成凹形,不得熔化坡口棱边线, 以利盖面层保持平直。

焊接工艺课件-板试件“V”形坡口立对接焊

THANKS

感谢观看

式,以提高熔池的流动性。

实例三:特殊材料焊接

总结词:注意事项

VS

详细描述:对于特殊材料的焊接,需 要注意选择合适的焊接材料和工艺参 数,以获得良好的熔合质量和接头性 能。同时,由于特殊材料的导热性较 差,焊后需要进行保温处理,以减小 温差引起的应力变形。此外,还需要 注意对焊缝进行保护,防止氧化或腐 蚀。

详细描述:厚板焊接时,需要注意预热处理,以减少因温差大引起的应力变形。同时,焊接过程中需 注意控制层间温度,避免过热导致材料性能变化或产生裂纹。焊后需进行保温处理,以减小焊缝区域 与周围区域的温差。

实例三:特殊材料焊接

总结词

工艺特点与操作要点

详细描述

对于特殊材料(如不锈钢、铝合金等),由于其物理和化学性质与普通钢材有所不同, 焊接时需要采用特殊的工艺参数和焊接材料。例如,不锈钢焊接时需要采用小电流、快 速焊接的方式,以减少热影响区的范围;铝合金焊接时需要采用大电流、快速焊接的方

焊接过程

焊接参数选择

焊接层数与道数

根据材料厚度、焊接位置等条件,选 择合适的焊接电流、电压和焊接速度。

根据板厚和焊接要求,合理安排焊接 层数和道数,确保焊缝质量和外观。

焊接操作

采用立焊姿势,从下往上进行焊接, 确保焊条与坡口角度合适,控制熔池 形状和深度。

焊后处理与检验

焊后热处理

根据材料要求,进行适当的焊后热处理,以消除 焊接残余应力。

实例一:薄板焊接

总结词

工艺特点与操作要点

详细描述

薄板焊接时,由于板材较薄,热传导速度快,焊接过程中需采用小电流、快速焊接的方式,以减少热 影响区,防止板材变形。同时,由于板材较薄,焊缝容易穿透,操作时需控制熔池深度,避免烧穿。

V型坡口板平对接焊 (2)

中间层焊接

• • • • • • • • 焊条直径:φ3.2、 φ4.0 焊接电流:90~130A 150~170A 焊条角度:工作角:90° 导向角:75~90° 运条方法:直线、月牙形或锯齿形(连弧) 接接头方法: 冷接法:敲渣、预热 热接法:不敲渣、更换焊条速度要快 注意事项:盖面层的前一层表面厚度与母材表面相差约0.5~1.5mm, 方便盖面,每层焊完到收尾处应填满焊道。

定位及反变形

反变形

三、工艺要领及流程

• 焊件分为打底层、填充层、盖面 层三部分。

打底焊

• • • • • • • • 焊条直径:φ3.2 E4303 焊接电流:90—130A 焊条角度: 工作角 90° 导向角 60~80° 运条方法:灭弧焊 一点击穿、两点击穿 接接头方法: 冷接法:敲渣、预热(在接头处后方10~20mm处起弧) 热接法:不敲渣、更换焊条速度要快 注意事项:每根焊条焊完焊道收弧时,注意应在熔池中 心多点焊两下,填满熔池,防止出现冷缩孔,整层敲渣。

。

1. 基本操作 (1)引弧 引弧就是使焊条与焊件间引燃并保持稳定的电弧。引弧方法有两种,即敲击法 和摩擦法。 这两种方法都是使焊条末端与工件表面接触形成短路,然后迅速将焊条向上提 起一段距离(2 ~ 4mm),即可引燃并保持稳定的电弧。 注意:焊条不能提的太高,否则电弧易熄灭。焊条末端与工件接触时间不能太 长,以免焊条粘连在焊件上。当发生粘连时,应迅速左右摆动焊条,以使焊条脱离工 作。 (2)运条 手弧焊时,焊条除了沿其轴向向熔池送进和沿焊缝方向前移外,为了获得一定 宽度的焊缝,焊条还应沿垂直于焊缝的方向横向摆动。 3)熄弧 熄弧是指焊缝结束,或一根焊条用完准备连接后一根焊条时的收尾动作。 焊缝结束时的焊弧,应在熄弧前让焊条在熔池处作短暂停顿或作几次环形运条,使熔 池填满,然后将焊条逐渐向焊缝前方斜拉,同时抬高焊条,使电弧自动熄灭。连续熄 弧,应在熄弧前减少焊条与焊件间的夹角,将熔池中的金属和上面的熔渣向后赶,形 成弧坑后再熄弧。连接时的引弧应在弧坑前面,然后拉回弧坑,再进行正常焊接

模块三焊条电弧焊任务五V形坡口立对接任务内容与技术要求二

任务五V形坡口立对接☆☆☆学习目标1.学会钢板立位焊条电弧焊单面焊双面成形的操作要领。

2. 能叙述焊条电弧焊焊接设备的基本构造、原理和调节方法。

3. 焊缝外观尺寸达到目标测试要求。

一、任务内容与技术要求1.任务名称:V形坡口立对接2.工件图及技术要求1.要求单面焊双面成形。

2.焊丝直径自定。

3.钝边间隙自定,允许采用反变形。

4.试件离地面高度自定。

如图3-5-01 立位单面焊双面成形二、任务实施V形坡口对接立焊时,由于液态金属和熔渣受重力作用容易下淌,当操作方法不当、运条节奏不一致、熔池形状控制的不好以及焊条角度不正确时,会直接影响焊缝成形。

因此,采用短弧焊接、正确的焊条倾角和运条方法成为立位单面焊双面成形的关键。

(一)准备工作1.焊件Q235钢板,规格为300mm×100mm×12mm。

2.焊条E4303型或E5015型,直径为3.2mm、4.0mm。

使用前应认真检查焊条药皮有无开裂、脱落等现象。

3.装配与定位焊将焊件坡口正、反两侧20mm范围内清理干净,组对方法与要求同平焊。

(二)操作步骤及注意事项1.确定焊接工艺参数,见表3-5-1。

表3-5-1 焊接工艺参数2.引弧将焊件垂直固定在工作台上,焊条与焊件下侧成70°~80°角度,电弧引燃后迅速将电弧拉至定位焊缝上,长弧预热2~3s后,压向坡口根部,当听到击穿声后,即向坡口根部两侧作小幅度的摆动,形成第一个熔孔,坡口根部两边熔化0.5~1mm。

1323.打底焊(1)起头方法:建立溶池底座后采用断弧法转入正常焊接。

(2)运条方法及焊条角度。

如图3-5-02 焊条角度、运条方法如图3-5-03 熔孔尺寸运条方法:如图,从坡口一侧引燃电弧,移动坡口另一侧交替地引燃和熄灭。

要领:听声音(电弧穿透坡口的声音)打熔孔(熔孔尺寸约0.8mm。

大小均匀,孔距一致)如图3-5-03 (3)接头方法:引弧位置在离末尾熔池5~6mm接缝。

V形坡口对接立焊

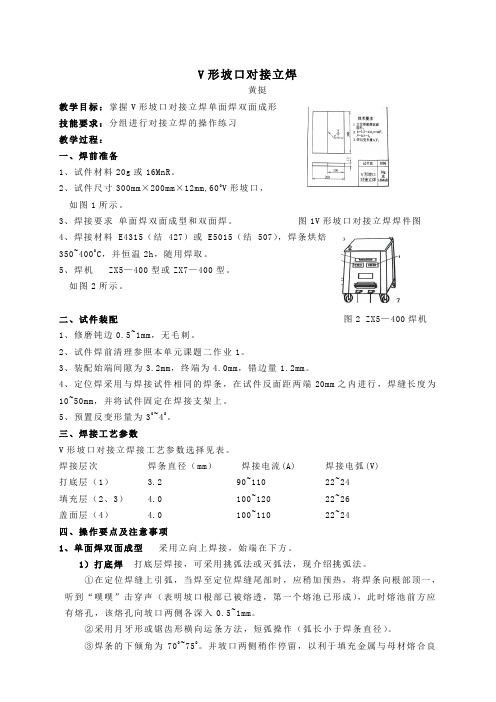

V形坡口对接立焊黄挺教学目标:掌握V形坡口对接立焊单面焊双面成形技能要求:分组进行对接立焊的操作练习教学过程:一、焊前准备1、试件材料20g或16MnR。

2、试件尺寸300mm×200mm×12mm,600V形坡口,如图1所示。

3、焊接要求单面焊双面成型和双面焊。

图1V形坡口对接立焊焊件图4、焊接材料 E4315(结427)或E5015(结507),焊条烘焙350~4000C,并恒温2h,随用焊取。

5、焊机 ZX5—400型或ZX7—400型。

如图2所示。

二、试件装配图2 ZX5—400焊机1、修磨钝边0.5~1mm,无毛刺。

2、试件焊前清理参照本单元课题二作业1。

3、装配始端间隙为3.2mm,终端为4.0mm,错边量1.2mm。

4、定位焊采用与焊接试件相同的焊条,在试件反面距两端20mm之内进行,焊缝长度为10~50mm,并将试件固定在焊接支架上。

5、预置反变形量为30~40。

三、焊接工艺参数V形坡口对接立焊接工艺参数选择见表。

焊接层次焊条直径(mm)焊接电流(A) 焊接电弧(V)打底层(1) 3.2 90~110 22~24填充层(2、3) 4.0 100~120 22~26盖面层(4) 4.0 100~110 22~24四、操作要点及注意事项1、单面焊双面成型采用立向上焊接,始端在下方。

1)打底焊打底层焊接,可采用挑弧法或灭弧法,现介绍挑弧法。

①在定位焊缝上引弧,当焊至定位焊缝尾部时,应稍加预热,将焊条向根部顶一,听到“噗噗”击穿声(表明坡口根部已被熔透,第一个熔池已形成),此时熔池前方应有熔孔,该熔孔向坡口两侧各深入0.5~1mm。

②采用月牙形或锯齿形横向运条方法,短弧操作(弧长小于焊条直径)。

③焊条的下倾角为700~750。

并坡口两侧稍作停留,以利于填充金属与母材熔合良好,其交界处不易形成夹角并便于清渣。

④操作要领归纳为“一看”、“二听”、“三准”看:观察熔池形状和熔孔大小,并基本保持一致。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

V形坡口对接立焊

V形坡口对接立焊

黄挺

教学目标:掌握V形坡口对接立焊单面焊双面成形

技能要求:分组进行对接立焊的操作练习

教学过程:

一、焊前准备

1、试件材料20g或16MnR。

2、试件尺寸300mm×200mm×12mm,600V形坡口,

如图1所示。

3、焊接要求单面焊双面成型和双面焊。

图1V形坡口对接立焊焊件图

4、焊接材料 E4315(结427)或

E5015(结507),焊条烘焙

350~4000C,并恒温2h,随用焊取。

5、焊机 ZX5—400型或ZX7—400型。

如图2所示。

二、试件装配图2 ZX5—400焊机

1、修磨钝边0.5~1mm,无毛刺。

2、试件焊前清理参照本单元课题二作业1。

3、装配始端间隙为3.2mm,终端为4.0mm,错边量1.2mm。

4、定位焊采用与焊接试件相同的焊条,在试件反面距两端20mm之内进行,焊缝长度为10~50mm,并将试件固定在焊接支架上。

5、预置反变形量为30~40。

三、焊接工艺参数

V形坡口对接立焊接工艺参数选择见表。

焊接层次焊条直径

(mm)

焊接电

流(A)

焊接电弧

(V)

打底层

(1)

3.2 90~110 22~24 填充层

4.0 100~120 22~26

(2、3)

4.0 100~110 22~24

盖面层

(4)

四、操作要点及注意事项

1、单面焊双面成型采用立向上焊接,始端在下方。

1)打底焊打底层焊接,可采用挑弧法或灭弧法,现介绍挑弧法。

①在定位焊缝上引弧,当焊至定位焊缝尾部时,应稍加预热,将焊条向根部顶一,听到“噗噗”击穿声(表明坡口根部已被熔透,第一个熔池已形成),此时熔池前方应有熔孔,该熔孔向坡口两侧各深入0.5~1mm。

②采用月牙形或锯齿形横向运条方法,短弧操作(弧长小于焊条直径)。

③焊条的下倾角为700~750。

并坡口两侧稍作停留,以利于填充金属与母材熔合良好,其交界处不易形成夹角并便于清渣。

④操作要领归纳为“一看”、“二听”、“三准”

看:观察熔池形状和熔孔大小,并基本保持一致。

当熔孔过大时,应减小焊条与试板的下倾角,让电弧多压向熔池,少在坡口上停留。

当熔孔过小时,应压低电弧,增大焊条与试板的下倾角度。

听:注意听电弧击穿坡口根部发出的“噗噗”声,如没有这种声音则表示没焊透。

一般保持焊条端部离坡口根部1.5~2mm为宜。

准:施焊时熔孔的端点位置要把握准确,焊条的中心要对准熔池前与母材的交界处,使后一个熔池与前一个熔池搭接2/3左右,保持电弧的1/3部分在试件背面燃烧,以加热和击穿坡口根部。

⑤打底焊道需要更换焊条而停弧时,先在

熔池上方做一个熔孔,然后回焊10~50mm再熄弧,并使其形成斜坡形。

⑥接头可分热接和冷接两种方法。

热接法:当弧坑还处在红热状态时,在弧坑下方10~15mm处的斜坡上引弧,并焊至收弧处,使弧坑根部温度逐步升高,然后将焊条沿预先做好的溶孔向坡口根部顶一下,使焊条与试件的下倾角增大到900左右,听到“噗噗”声后,稍作停顿,恢复正常焊接。

停顿时间一定要适当若过长,易使背面产生焊瘤;若过短,则不易接上头。

另外焊条更换的动作越快越好,落点要准。

冷接法:当弧坑已经冷却,用砂轮或扁铲在已焊的焊道收弧处打磨一个10~15mm的斜坡,在斜坡上引弧并预热,使弧坑的根部温度逐步升高,当至斜坡最低处时,将焊条沿预先做好的熔孔向坡口根部顶端,听到“噗噗”声后,稍作停顿,并提起焊条进行正常焊接。

2)填充层焊接

①对打底焊缝仔细清渣,应特别注意死角

处的焊渣清理。

②在距离焊缝始端

10mm左右处引弧后,将电弧拉回到始端施焊。

每次都应按此法操作,以防止产生缺陷。

③采用横向锯齿形或月牙形运条法摆动。

焊条摆动到两侧坡口处要稍作停顿,以利于熔合及排渣,并防止焊缝两边产生死角。

④焊条与试件的下倾角为700---800。

图3锯齿形运条法示意图

⑤最后一层填充层的厚度,应使其比母材

a)两侧稍作停顿

表面低1—1.0mm,且应呈凹形,不得熔化坡口棱边, b)两侧稍作上、下摆动

以利于盖层保持平直。

3)盖面层焊接

①引弧同填充焊。

采用月牙

形或锯齿形运条,焊条与试件的下倾角为700—750。

②焊条摆动到坡口边缘a、b两点时,要

压低电弧并稍作停留,这样有利于熔滴过渡和防止咬边。

摆动到焊道中间的过程要快些,防止熔池外形凸起产生焊瘤。

③焊条摆支频率应比平焊稍快些,前进速

度要一致,使每个新熔池覆盖前一个熔池的2/3---3/4 图4盖面焊焊接运条法

均匀,以获得薄而细腻的焊缝波纹。

④更换焊条前收弧时,应对熔池填些熔

滴,迅速更换焊条后,再在弧坑上方10mm左右的填充层焊缝金属上引弧,并拉至原弧坑处填满弧坑后,继续施焊。

五、操作过程

(1)清理试件,修磨坡口钝边,按要求间

隙进行定位焊,预置反变形量。

(2)用3.2mm焊条打底焊,保证背面成形。

(3)层间清理干净,用直径 4.0焊条进行

以后几层的填充焊,采用锯齿形或月牙形运条法,两侧稍停顿,以保证焊道平整,无尖角和无渣等缺陷。

(4)用直径 4.0mm的焊条,采用锯齿形基

月牙形运条法进行盖面层焊接,焊条摆动中间快些,两侧稍停顿,以保证盖面焊缝余高、熔宽均匀,无咬边、夹渣等缺陷。

(5)焊后清理熔渣及飞溅物,检查焊接质

量,总结经验,分析问题。

六、焊接质量要求

(1)试件的外观检查及评分标准选用本单元课题。

其中焊缝余高为0---4mm。

(2)试件X射线探伤和弯曲试验标准见V形坡口对接平焊的有关质量要求内容。

(3)焊件上非焊道处不得有引弧痕迹。

七、练习:

1、板V形坡口对接立焊单面焊双面成形中的打底焊、填充焊和盖面焊的操作要点有哪些?

2、学生试件练习操作。