带式输送机电机 扭矩计算(表格自动计算)

DTII(A)带式输送机计算表格

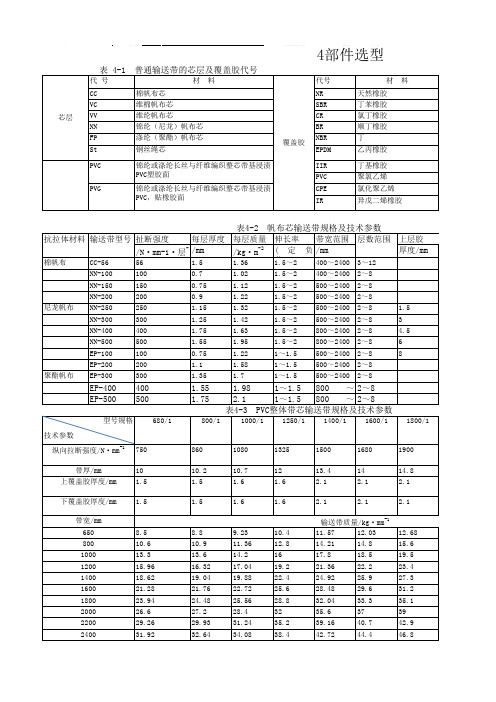

630 630 3 10 13 5 5 钢丝绳根数 75 95 113 113 151 75 95 113 151 171 800 3.5 10 14 5 5

800

1000 1000 4 12 16 6 6 63 79 94 111 126 143 159 176 192 23.1

1250 1250 4.5 12 17 6 6 63 79 94 111 126 143 159 176 192 24.7

1600 1600 5 12 17 6 6 63 79 94 111 126 143 159 176 192 27

2000 2000 6 12 20 8 6 63 79 64 111 126 143 159 176 192 34

2500 2500 7.5 15 22 8 6 50 64 76 89 101 114 128 141 153 42

尼龙帆布

1.5 3 4.5 6 8

聚酯帆布

EP-400 EP-500

型号规格 技术参数 纵向拉断强度/N·mm 带厚/mm 上覆盖胶厚度/mm 下覆盖胶厚度/mm 带宽/mm 650 800 1000 1200 1400 1600 1800 2000 2200 2400

-1

400 500

680/1

1.55 1.75

表4-4 PVC整体带芯输送带规格及技术参数 1250/1 1400/1 1600/1 1800/1

1325 12 1.6 1.6 10.4 12.8 16 19.2 22.4 25.6 28.8 32 35.2 38.4 1500 13.4 2.1 2.1 11.7 14.4 18 21.6 25.2 28.8 32.4 36 39.6 43.2 1680 14 2.1 2.1 1900 14.8 2.1 2.1

带式输送机计算表格手写初表

一、原始数据:带 宽: B= mm 带 速:v= m/s 机 长: L= m 提升 高度:H= m 倾斜角度:δ= ° 水平段长度:L 水= m 输送物料:ρ= kg/m 3 粒 度:α= mm 输 送 量:Q= t/h二、初步设定:承载托辊间距:m a 0= 回程托辊间距:m a v = 托辊 槽角:λ= ° 托辊 直径:φ mm 导料 槽 长度: mm 运行 堆 积角: ° 输送带上胶厚: mm 输送带下胶厚: mm三、主要参数的确定1)计算输送能力输送能力:ρSvk Q 6.3=查表3-3得:倾斜角度:δ= ° , k= 查表3-2得:S= m 2h t S Q / 6.3vk 6.3=⨯==ρ确定是否满足要求。

是 否。

2)按输送物料块度验算带宽a= mmmm a B 8002002=+≥带宽B=确定是否满足要求。

是 否。

3)输送带预选 输送带规格为 。

纵向拉伸强度X G = N/mm 。

每米输送带质量 kg/m ,钢丝绳直径d= mm ,带厚 mm4)托辊、托辊转速核算预选托辊直径为φ mm 查表3-7得: 承载分支每组托辊旋转部分质量kg G 1= 承载分支托辊间距m a 0=回程分支每组托辊旋转部分质量kg G 2= 回程分支托辊间距m a v =m kg a G q RO /01===m kg a G q RU /22===① 托辊转速核算:r/min30n ===r v π 查表4-12得φ 托辊理论带速[v ]≤ m/s理论转数[n ]≤ r/min② 辊子载荷计算 a .静载荷 承载分支托辊N81.9q a e 00==⨯⎪⎭⎫ ⎝⎛+⨯⨯=B M V I Pkg ===ρSvk I M回程分支托辊N81.90==⨯⨯⨯=B u q a e Pb .动载荷 承载分支托辊N00==⨯⨯⨯='a d s f f f P P回程分支托辊N==⨯⨯='a s u u f f P P查表4-17得:φ 托辊,辊长L= mm ,带速v= m/s托辊承载力为 KN 。

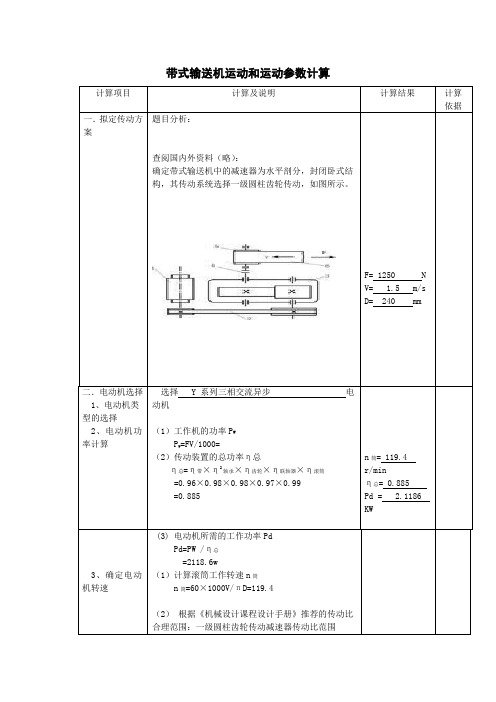

带式输送机运动和运动参数计算

带式输送机运动和运动参数计算计算项目计算及说明计算结果计算依据一.拟定传动方案题目分析:查阅国内外资料(略):确定带式输送机中的减速器为水平剖分,封闭卧式结构,其传动系统选择一级圆柱齿轮传动,如图所示。

F= 1250 NV= 1.5 m/sD= 240 mm二.电动机选择1、电动机类型的选择2、电动机功率计算选择 Y系列三相交流异步电动机(1)工作机的功率P WP W=FV/1000=(2)传动装置的总功率η总η总=η带×η2轴承×η齿轮×η联轴器×η滚筒=0.96×0.98×0.98×0.97×0.99=0.885n筒= 119.4r/minη总= 0.885Pd = 2.1186KW3、确定电动机转速 (3) 电动机所需的工作功率PdPd=PW /η总=2118.6w(1)计算滚筒工作转速n筒n筒=60×1000V/πD=119.4(2)根据《机械设计课程设计手册》推荐的传动比合理范围:一级圆柱齿轮传动减速器传动比范围4、选择电动机型号i’a=3-6,V带传动比i’1=2-4,则总传动比为i’a=6-24。

故电动机转速的可选范围为n’d=i’a×n筒=(6-24)× 119.4 = 716.4-238.8 ,符合这一范围的同步转速有 (1) 750 (2)1000 (3) 1500 。

根据容量和转速,由手册查出有三种适用的电动机型号。

综合考虑电动机和传动装置尺寸、重量、价格和带传动、减速器的传动比, 2 方案比较适合,即n=1000r/min 。

根据以上选用的电动机类型,所需的额定功率及同步转速,选定电动机的型号为Y-132S-6 。

其主要性能:额定功率: 3 KW,满载转速960 r/min,额定转矩 2 ,质量 75 kg。

电动机型号Y-132S-6P电= 3 KWn电= 960r/min三.传动装置运动及动力参数计算1、总传动比2、分配各级传动比3、计算各轴转速(r/min)4、计算各轴的功率(KW)5、计算各轴扭矩(N·mm)i总=n电机/n滚筒=960/119.4=8.04(1)取齿轮i齿轮= 4 (单级减速器i=3-5合理)(2)∵i总=i齿轮×i带∴i带=i总/i齿轮= 2.01求转速nn I=n 电机=960n II=n I/i带=477.6n III=n II/i齿轮=119.4nⅣ=119.4求功率PP I=P电=2.118KWP II=P I×η带=2.033KWP III=P II×η轴承×η齿=1.93KWPⅣ= P III×η轴承×η联轴器=1.875KW求扭矩TT I=9.55×103P I/n I= 20.9 N·mmT II=9.55×103P II/n II= 40.4 N·mmT III=9.55×103P III/n III= 153.5 N·mmTⅣ=9.55×103PⅣ/nⅣ= 149.1 N·mm将以上数据列表如下:轴号功率P/KWn/(r.min-1T/(N.mm)i ηI 2.118 960 20.92.01 0.96II 2.033 477.6 40.44 0.97III 1.93 119.4 153.51 0.96Ⅳ 1.875 119.4 149i总= 8.04i齿轮= 4i带= 2.01n I = 960r/minn II= 477.6r/minn III= 119.4r/minnⅣ= 119.4r/minP I= 2.118 KWP II= 2.003KWP III= 1.93 KWPⅣ= 1.875KWT I= 20.9N·mmT II= 40.4N·mmT III= 153.5N·mmTⅣ= 149.1N·mm带传动设计序号计算项目计算结果计算依据一确定计算功率P d工作情况系数K A=1.4 P d=PK A=5.6 P d= 5.6KW二 选定带型根据P d = 5.6 KW 和n 1= 960 r/min选 型普通V 带A 型普通V带三确定带轮基准直径d l 、d 2d 1= 112 mm d 2= id 1(1-ε)= 222.8计算实际传动比i ′并验算Δi ≤5%(不满足条件应调整) ==='1221d d n n i 2.10=-'=∆%100ii i i 4.8%≤5%d 1= 112 mm d 2= 236 mmΔi ≤5% 满足要求四带速v V=5.62v = 5.62 m/s 带速V (5~25)合适五初定中心距a 00.7(d 1+d 2)<a 0<2(d 1+d 2)0.7( 112+236 )<a 0<2( 112+236 )< a 0<a 0= 400 mm六带的基准长度L d()=++++=02212104)(22a d d d d a L π2*400+3.14*(348*348)/2+(348*348)/1600=1419.2取标准值L d = 1400 mmL d = 1400mm七实际中心距a20L L a a d -+≈ 390 mma = 390 mm八小带轮包角 α1︒⨯--︒=3.57180121ad d α= 161.7° α1= 161.7 ºα1≥120°合适九 1 2 3V 带的根数Z 单根 V 带额定功率P 1据d 1= 112 mm 和n 1= 960 r/min,由表 8-5 插值法查得 型带P 1= 1.13 KW 额定功率增量ΔP 1由表 8-5 查得ΔP 1= 0.108 kW V 带的根数Z 单根K α= 0.93 ;K L = 0.96Z =()=∆+LdK K P P P α11 5.6/(1.13+0.108)*0.93*0.96=5Z= 5 根十单根V 带的初拉力F 0==+⎪⎪⎭⎫ ⎝⎛-=2015.2500υυαq Z P K F d 500(2.5/0.93-1)5.6/(5*5.62)+0.1*5.62*5.62=171.3F 0= 171.3N十一轴压力F Q2sin 210αZF F Q = = 2*5*171.3Sin(161.7/2)=1691.2F Q = 1691.2N十二 1 2 3带轮零件图选择带轮的材料 铸铁HT150选择带轮结构型式小带轮选用实心式。

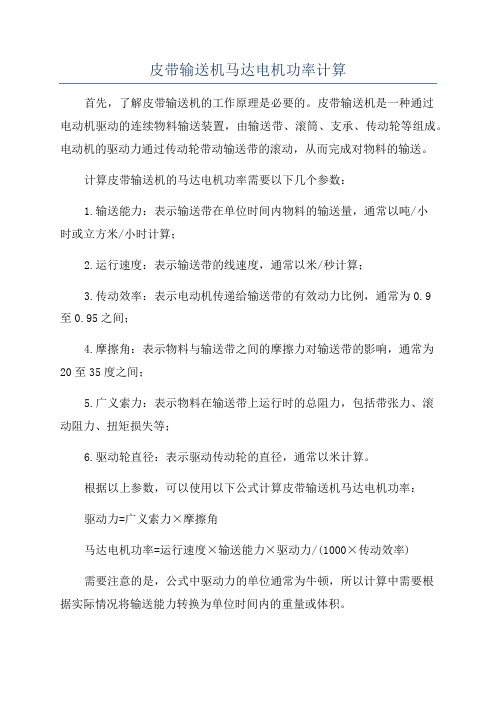

皮带输送机马达电机功率计算

皮带输送机马达电机功率计算

首先,了解皮带输送机的工作原理是必要的。

皮带输送机是一种通过

电动机驱动的连续物料输送装置,由输送带、滚筒、支承、传动轮等组成。

电动机的驱动力通过传动轮带动输送带的滚动,从而完成对物料的输送。

计算皮带输送机的马达电机功率需要以下几个参数:

1.输送能力:表示输送带在单位时间内物料的输送量,通常以吨/小

时或立方米/小时计算;

2.运行速度:表示输送带的线速度,通常以米/秒计算;

3.传动效率:表示电动机传递给输送带的有效动力比例,通常为0.9

至0.95之间;

4.摩擦角:表示物料与输送带之间的摩擦力对输送带的影响,通常为20至35度之间;

5.广义索力:表示物料在输送带上运行时的总阻力,包括带张力、滚

动阻力、扭矩损失等;

6.驱动轮直径:表示驱动传动轮的直径,通常以米计算。

根据以上参数,可以使用以下公式计算皮带输送机马达电机功率:

驱动力=广义索力×摩擦角

马达电机功率=运行速度×输送能力×驱动力/(1000×传动效率)

需要注意的是,公式中驱动力的单位通常为牛顿,所以计算中需要根

据实际情况将输送能力转换为单位时间内的重量或体积。

此外,还需要考虑实际工作环境中的一些特殊因素,如起动和停止时的额外功率需求、负荷突变时的电机过载等。

综上所述,皮带输送机马达电机功率的计算是根据输送能力、运行速度、传动效率、摩擦角以及驱动轮直径等参数进行推算。

通过合理计算和选择适当功率的电动机,可以保证皮带输送机的正常工作和高效运行。

电机转速和扭矩(转矩)计算公式

电机转速和扭矩(转矩)公式1、电机有个共同的公式,P=MN/9550P为额定功率,M为额定力矩,N为额定转速,所以请确认电机功率和额定转速就可以得出额定力矩大小。

注意P的单位是KW,N的单位是R/MIN(RPM),M的单位是NM2、扭矩和力矩完全是一个概念,是力和力臂长度的乘积,单位NM(牛顿米) 比如一个马达输出扭矩10N M,在离输出轴1M的地方(力臂长度1M),可以得到10N的力;如果在离输出轴10M的地方(力臂长度10M),只能得到1N的力含义:1kg=9.8N 1千克的物体受到地球的吸引力是9.8牛顿。

含义:9.8N·m 推力点垂直作用在离磨盘中心1米的位置上的力为9.8N。

转速公式:n=60f/P(n=转速,f=电源频率,P=磁极对数)扭矩公式:T=9550P/nT是扭矩,单位N·mP是输出功率,单位KWn是电机转速,单位r/min扭矩公式:T=973P/nT是扭矩,单位Kg·mP是输出功率,单位KWn是电机转速,单位r/min力矩、转矩和扭矩在电机中其实是一样的。

一般在同一篇文章或同一本书,上述三个名词只采用一个,很少见到同时采用两个或以上的。

虽然这三个词运用的场合有所区别,但在电机中都是指电机中转子绕组产生的可以用来带动机械负载的驱动“矩”。

所谓“矩”是指作用力和支点与力作用方向相垂直的距离的乘积。

对于杠杆,作用力和支点与力作用方向相垂直的距离的乘积就称为力矩。

对于转动的物体,若将转轴中心看成支点,在转动的物体圆周上的作用力和转轴中心与作用力方向垂直的距离的乘积就称为转矩。

当圆柱形物体,受力而未转动,该物体受力后只存在因扭力而发生的弹性变形,此时的转矩就称为扭矩。

因此,在运行的电机中严格说来只能称为“转矩”。

采用“力矩”或“扭矩”都不太合适。

带式输送机电机 扭矩计算(表格自动计算)

表三 容許GD2之運轉條件補正係數: 連結方法 啟動停止回數 補正係數 減速機軸直接連結驅動 70回/日以下 1 超過70回/日 1.5 連接鏈條等間接驅動 70回/日以下 2 超過70回/日 3 表四 連結方式之修正係數: 連結方法 K1 鏈條,時規皮帶 1 齒輪 1.25 V型皮帶 1.5 表五 荷重位置之修正係數: 荷重位置 K2 軸根部 0来自75 軸中央 1 軸外端 1.5

50W減速比 1/1200~1/1800

單相

0.1kW 0.2kW 0.4kW 0.75kW 1.5kW 2.2kW

100W 200W 400W

容許GD2 0.0008 0.0004 0.0008 0.003 0.004(0.005) 0.006(0.0075) 0.012(0.015) 0.032 0.042

=GDl2*(1/i2)2

e2=GDm2*Ke

.=Tle*K1*K2/(Dm/2)

D2/2+4*W*R2 中心和重心之距離

GD2=4*W*R2=W*D2 中心和重心之距離

1kN=102kgf ; 1kgf=0.0098kN

Vc=(V/Da)/π*Na/Nm i=hz*30/Vc

Tl=(Wt+ns*Ws+Wc)*f*(Da/2) Tl=Tle*Sf

GDl2=(Wt*Da2)+(ns*Ws*Da2/ GDm2=GDl2*(1/i2)2 GDme2=GDm2*Ke

1 1 329.3805 kgf

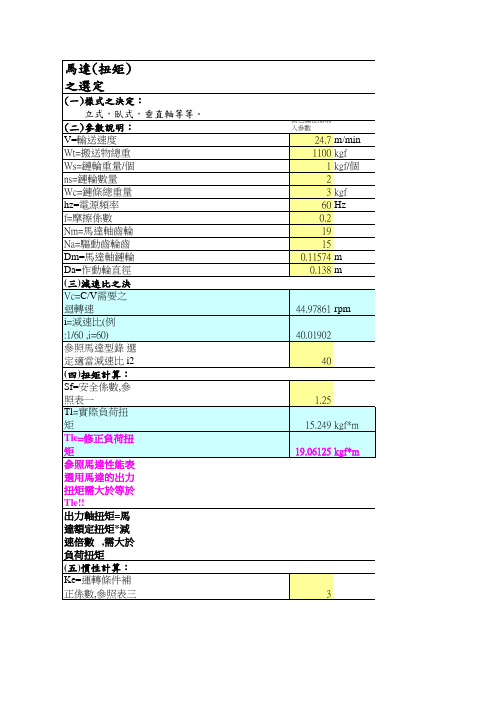

馬達(扭矩)之選定

(一)樣式之決定: 立式,臥式,垂直軸等等。 (二)參數說明: 黃色欄位需填入參數 V=輸送速度 24.7 m/min Wt=搬送物總重量 1100 kgf Ws=鏈輪重量/個 1 kgf/個 ns=鏈輪數量 2 Wc=鏈條總重量 3 kgf hz=電源頻率 60 Hz f=摩擦係數 0.2 Nm=馬達軸齒輪齒數 19 Na=驅動齒輪齒數 15 Dm=馬達軸鏈輪直徑 0.11574 m Da=作動輪直徑 0.138 m (三)減速比之決定: Vc=C/V需要之迴轉速 44.97861 rpm i=減速比(例 :1/60 ,i=60) 40.01902 參照馬達型錄 選定適當減速比 i2 40 (四)扭矩計算: Sf=安全係數,參照表一 1.25 Tl=實際負荷扭矩 15.249 kgf*m Tle=修正負荷扭矩 19.06125 kgf*m 參照馬達性能表 選用馬達的出力扭矩需大於等於Tle!! 出力軸扭矩=馬達額定扭矩*減速倍數 ,需大於負荷扭矩 (五)慣性計算: Ke=運轉條件補正係數,參照表三 3 GDl2=實際負荷慣性 GDm2=所需馬達軸慣性 GDme2=修正負荷慣性 參照馬達性能表 GDme2需小於等於容許GD2 (六)懸吊荷重(O.H.L.)檢討: K1=連結方式之修正係數(參照表四) K2=荷重位置之修正係數(參照表五) O.H.L.=懸吊荷重 參照馬達性能表 O.H.L.需小於等於容許O.H.L. 21.04362 kgf*m2 0.013152 kgf*m2 0.039457 kgf*m2

电机扭矩计算公式

电机扭矩计算公式(总1页)

--本页仅作为文档封面,使用时请直接删除即可--

--内页可以根据需求调整合适字体及大小--

减速机扭矩计算公式

1.知道电机功率和速比及使用系数,求减速机扭矩如下公式:减速

机扭矩=9550×电机功率÷电机功率输入转数×速比×使用系数p是功率,单位是kW,角速度乘以转矩就是功率: P=T×W,n是转速,单位是转/分钟扭矩的单位为Nm M=N*m ,力就是重量乘以 ,力的单位是牛顿.2.知道扭矩和减速机输出转数及使用系数,求减速机所需配电机功率如下公式:电机功率=扭矩÷9550×电机功率输入转数÷速比÷使用系数,

即

减速比=电机输出转数÷减速机输出转数 ("速比"也称"传动比")

电机扭矩计算公式

旋转物体的扭矩计算公式.

T=9550 P/n

扭矩(KN*M)=传动比X9550X电机功率(千瓦)/电机转速(转/分)p是功率,单位是kW,角速度乘以转矩就是功率: P=T×W,n是转速,单位是转/分钟

扭矩的单位为Nm M=N*m ,力就是重量乘以 ,力的单位是牛顿.

如果是计算电机的扭矩,则P为电机输出功率.

2。

电机转速和扭矩(转矩)计算公式

电机转速和扭矩(转矩)公式1、电机有个共同的公式,P=MN/9550P为额定功率,M为额定力矩,N为额定转速,所以请确认电机功率和额定转速就可以得出额定力矩大小。

注意P的单位是KW,N的单位是R/MIN(RPM),M的单位是NM2、扭矩和力矩完全是一个概念,是力和力臂长度的乘积,单位NM(牛顿米) 比如一个马达输出扭矩10NM,在离输出轴1M的地方(力臂长度1M),可以得到10N的力;如果在离输出轴10M的地方(力臂长度10M),只能得到1N的力含义:1kg=9.8N 1千克的物体受到地球的吸引力是9.8牛顿。

含义:9.8N·m 推力点垂直作用在离磨盘中心1米的位置上的力为9.8N。

转速公式:n=60f/P(n=转速,f=电源频率,P=磁极对数)扭矩公式:T=9550P/nT是扭矩,单位N·mP是输出功率,单位KWn是电机转速,单位r/min扭矩公式:T=973P/nT是扭矩,单位Kg·mP是输出功率,单位KWn是电机转速,单位r/min力矩、转矩和扭矩在电机中其实是一样的。

一般在同一篇文章或同一本书,上述三个名词只采用一个,很少见到同时采用两个或以上的。

虽然这三个词运用的场合有所区别,但在电机中都是指电机中转子绕组产生的可以用来带动机械负载的驱动“矩”。

所谓“矩”是指作用力和支点与力作用方向相垂直的距离的乘积。

对于杠杆,作用力和支点与力作用方向相垂直的距离的乘积就称为力矩。

对于转动的物体,若将转轴中心看成支点,在转动的物体圆周上的作用力和转轴中心与作用力方向垂直的距离的乘积就称为转矩。

当圆柱形物体,受力而未转动,该物体受力后只存在因扭力而发生的弹性变形,此时的转矩就称为扭矩。

因此,在运行的电机中严格说来只能称为“转矩”。

采用“力矩”或“扭矩”都不太合适。

不过习惯上这三种名称使用的历史都较长至少也有六七十年了,因此也没有人刻意去更正它。

至于力矩、转矩和扭矩的单位一般有两种,就是千克·米(kg·m)和牛顿·米(N·m) 两种,克·米(g·m)只是千克·米(kg·m)千分之一。

输送机动力计算简易公式

输送机动力计算简易公式(修正版)皮带机斗提机刮板机螺旋机功率计算简易公式酒风jiufng 2010.4.20产量:Q t/h长度:L m垂直提升高度:H m电机功率:N kW1、刮板机N=0.003QL+0.004QH+1.52、提升机N=0.005QH+1.53、螺旋机N=0.01QL+0.004QH+1.54、皮带机N=(0.00025~0.0006)QL+0.0032QH+(1.5~3)1、以上L为输送机总长,不是投影长度。

垂直部分的长度也要计入在内。

2、以上公式用来粗略估算,预算报价,也可用于不很重要的场合进行生产选型。

对于刮板机和提升机,该公式已经非常精准,不需要再按照手册之类的进行额外复杂的计算。

对于要求负载启动的场合需额外计算。

3、当计算结果在临界点附近时,要根据工况、可靠性要求及物料性质适当的调节选取范围。

对于刮板机、螺旋机来说,输送流动性好的摩擦系数小的物料取低值,反之取高值。

4、上述公式不需要考虑输送机的具体结构,零部件要素。

5、适用于尾部进料方式是单点喂料的情况。

如果是长料斗一段长度内有压力则需要加大动力,具体加大多少经验确定。

6、上述皮带机高度系数0.0032,比刮板斗提螺旋小,因为它没有物料回落的内摩擦,只需加一个电机储备系数(1.2/367)。

7、皮带机情况特殊,大产量、长距离、有高差情况下取小系数,反之取大系数。

何为大?数百吨以上,百米以上,有高差。

长度50米以下,近于水平取顶值0.0006,百米以下或有高差酌减,水平取0.00035以上。

例一:一台垂直螺旋机,长度18米,产量60吨时,则动力为N=0.01x60x18+0.004x60x18+1.5=17.7kw,取18.5kW电机。

例二:一台皮带机,总长30米,输送量300吨时,输送高度3米,动力为N=0.0005x300x30+0.0032x300x3+2.2=9.58kW,取11kW电机。

例三:一台提升机,港口进出仓用,产量400吨时,提升高度23米,动力为N=0.005x400x23+1.5=47.5kW,取55kW电机。

电机、滚珠丝杠、负载转矩等8种自动计算表格公式

电机、滚珠丝杠、负载转矩等 8种自动计算表格公式

J 0 =铁Jx =铝Jy =黄铜m = 尼龙d0 =外径(m)d1 =外径(m)pi l = 长度(m) 注: 国际单位外径d 0(mm)50*0.05m 内径d 1(mm)0*0m 长度L(mm)10*0.01m 密度ρ(kg/m 3)7800*重心线与旋转轴线距 离e (mm)0* 0m

惯量J1(kg.cm2)300.003kg.m2 7.9x103kg/m3 2.8x103kg/m3 8.5x103kg/m3 1.1x103kg/m3 3.1410039物体惯量(kg.cm 2) 0.00845 8.45E-07kg.m 2 直径d(mm)300*0.3m 厚度h(mm)10*0.01m 密度ρ(kg/m 3)1500重心线与旋转轴线距 离e (mm)0* 0m 计算结果:物体质量m(kg) 1.06028663 物体惯量(kg.cm 2)119.282245 0.0119282kg.m 2 物体质量m(kg) 100* 物体惯量(kg.cm 2)253.303387 0.0253303kg.m 2 惯量J 0(kg.cm 2) 10*0.001kg.m 2 质量m(kg)20* 重心线与旋转轴线距 离e (mm) 10*0.1m 直接惯量计算 电机每转1圈物体直线运动量A (m)饼状物体惯量计算 0.1* 直线运动物体惯量计算J 2222 ,53 mr mr (注明:实心球惯量=薄壁球惯量=) 计算结果: 质量m1(kg)20

计算结果:物体质量m(kg) 0.15315251 物体惯量(kg.cm 2)0.4786016 4.786E-05kg.m 2 外径d 0(mm):200*0.2m 内径d 1(mm):100*0.1m 长度L(mm):400*0.4m 密度ρ(kg/m 3):7800重心线与旋转轴线距 离e (mm)100* 0.1m 计算结果:物体质量m(kg) 73.513206 0.7351321 物体惯量(kg.cm 2)19450.3691 1.9450369kg.m 2质量(kg)不同形状物体惯量计算 x 0轴(通过重心的轴)的 惯性惯量 [kg·m 2 ] x轴的惯性惯量 [kg·m2]y轴的惯性惯量 [kg·m2]圆柱体惯量计算-圆柱体长度方向中心线和旋转中心线平行 圆柱体惯量计算-圆柱体长度方向中心线和和旋转中心线垂直 方形物体惯量计算 长度x(mm):50*0.05m 宽度y(mm):10*0.01m 高度z(mm):1*0.001m 密度ρ(kg/m 3):7800重心线与旋转轴线距 离e (m)0* 0m

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

O.H.L.=Tle*K1*K2/(Dm/2)

負荷狀態 均一負荷 輕衝擊負荷 重衝擊負荷

表一 負荷狀態安全係數 Sf: 3H以下/日運轉 3~10H以下/日運轉 1 1 1 1 1 1.25

10H以上/日運轉

1 1.25 1.5

表二 容許GD2:<日精> 三相

50W減速比 1/10~1/240

50W減速比 1/300~1/900

中空圓柱型迴轉體之GD2=W*(D2+d2)/2 W=迴轉體重量. d=中空圓直徑

距迴轉軸距離R之物體之GD2=4*W*R2=W*D2 W=迴轉體重量. R=迴轉中心和重心之距離

102kgf ; 1kgf=0.0098kN

V/Da)/π*Na/Nm

Wt+ns*Ws+Wc)*f*(Da/2)

(Wt*Da2)+(ns*Ws*Da2/2)+(Wc*Da2)

G=重量(kgf) D=迴轉直徑(m) g=重力加速度 I=慣性矩(kgf*m*sec2) 迴轉中心和重心一致時 圓柱型迴轉體之GD =W*D /2 W=迴轉體重量(力).

2 2

GD2之算法: GD2=4gI

迴轉中心和重心不一致時 圓柱型迴轉體之GD2=W*D2/2+4*W*R2 ቤተ መጻሕፍቲ ባይዱ=迴轉體重量. R=迴轉中心和重心之距離

1kN=102kgf ; 1kgf=0.0098kN

Vc=(V/Da)/π*Na/Nm i=hz*30/Vc

Tl=(Wt+ns*Ws+Wc)*f*(Da/2) Tl=Tle*Sf

GDl2=(Wt*Da2)+(ns*Ws*Da2/ GDm2=GDl2*(1/i2)2 GDme2=GDm2*Ke

1 1 329.3805 kgf

馬達(扭矩)之選定

(一)樣式之決定: 立式,臥式,垂直軸等等。 (二)參數說明: 黃色欄位需填入參數 V=輸送速度 24.7 m/min Wt=搬送物總重量 1100 kgf Ws=鏈輪重量/個 1 kgf/個 ns=鏈輪數量 2 Wc=鏈條總重量 3 kgf hz=電源頻率 60 Hz f=摩擦係數 0.2 Nm=馬達軸齒輪齒數 19 Na=驅動齒輪齒數 15 Dm=馬達軸鏈輪直徑 0.11574 m Da=作動輪直徑 0.138 m (三)減速比之決定: Vc=C/V需要之迴轉速 44.97861 rpm i=減速比(例 :1/60 ,i=60) 40.01902 參照馬達型錄 選定適當減速比 i2 40 (四)扭矩計算: Sf=安全係數,參照表一 1.25 Tl=實際負荷扭矩 15.249 kgf*m Tle=修正負荷扭矩 19.06125 kgf*m 參照馬達性能表 選用馬達的出力扭矩需大於等於Tle!! 出力軸扭矩=馬達額定扭矩*減速倍數 ,需大於負荷扭矩 (五)慣性計算: Ke=運轉條件補正係數,參照表三 3 GDl2=實際負荷慣性 GDm2=所需馬達軸慣性 GDme2=修正負荷慣性 參照馬達性能表 GDme2需小於等於容許GD2 (六)懸吊荷重(O.H.L.)檢討: K1=連結方式之修正係數(參照表四) K2=荷重位置之修正係數(參照表五) O.H.L.=懸吊荷重 參照馬達性能表 O.H.L.需小於等於容許O.H.L. 21.04362 kgf*m2 0.013152 kgf*m2 0.039457 kgf*m2

50W減速比 1/1200~1/1800

單相

0.1kW 0.2kW 0.4kW 0.75kW 1.5kW 2.2kW

100W 200W 400W

容許GD2 0.0008 0.0004 0.0008 0.003 0.004(0.005) 0.006(0.0075) 0.012(0.015) 0.032 0.042

表三 容許GD2之運轉條件補正係數: 連結方法 啟動停止回數 補正係數 減速機軸直接連結驅動 70回/日以下 1 超過70回/日 1.5 連接鏈條等間接驅動 70回/日以下 2 超過70回/日 3 表四 連結方式之修正係數: 連結方法 K1 鏈條,時規皮帶 1 齒輪 1.25 V型皮帶 1.5 表五 荷重位置之修正係數: 荷重位置 K2 軸根部 0.75 軸中央 1 軸外端 1.5

=GDl2*(1/i2)2

e2=GDm2*Ke

.=Tle*K1*K2/(Dm/2)

D2/2+4*W*R2 中心和重心之距離

GD2=4*W*R2=W*D2 中心和重心之距離