重量法检测三氧化硫应注意的问题

重量法测定三氧化硫时应注意的几个问题

重量法测定三氧化硫时应注意的几个问题

黄丽萍

【期刊名称】《监督与选择》

【年(卷),期】2004(000)012

【摘要】三氧化硫是水泥的重要指标之一,水泥中三氧化硫含量不符合标准要求时,该水泥将被判定为废品水泥三氧化硫也是石膏的重要指标,三氧化硫的含量是评定石膏品位高低的重要依据。

因此,测定三氧化硫的含量在生产、商业、安全及法律上有重要作用。

这里主要谈谈硫酸钡重量法测定水泥中三氧化硫时应注意的几个问题。

【总页数】1页(PC004)

【作者】黄丽萍

【作者单位】广东省情远市质量计量监督检测所

【正文语种】中文

【中图分类】TQ172

【相关文献】

1.密度瓶法测定酒精度时应注意的几个问题 [J], 宦连俊

2.重量法测定水质悬浮物应注意的几个问题 [J], 张莲莲

3.半微量蒸汽法测定煤中氮时应注意的几个问题 [J], 李月清

4.重量法测定悬浮物应注意的几个问题 [J], 叶培培;付志军;莽丽琴;杜春萍

5.硫氰酸钾-三氯化钛分光光度法测定钨矿时应注意的几个问题 [J], 肖尊煌

因版权原因,仅展示原文概要,查看原文内容请购买。

实验 水泥中三氧化硫含量的测定

实验水泥中三氧化硫含量的测定适量的SO3可调节水泥的凝结时间,还具有增强、减缩等作用。

制造膨胀水泥时,石膏还是一种膨胀组分,赋予水泥膨胀的性能。

但水泥中石膏量过多,却会导致水泥安定性不良。

因此,水泥中三氧化硫含量是水泥重要的质量指标,在生产过程中必须予以严格控制。

由于水泥中石膏的存在形态及其性质不同,测定水泥中三氧化硫的方法有很多种,如经典的硫酸钡重量法及其改进方法、离子交换法、磷酸溶样-氯化亚锡还原——碘量滴定法、燃烧法(与全硫的测定相同)、分光光度法、离子交换分离一EDTA配位滴定法等。

目前多采用硫酸钡重量法、磷酸溶样—氯化亚锡还原—碘量滴定法(还原—碘量法)、离子交换法。

经典的硫酸钡重量法较准确,常作为仲裁分析。

硫酸钡重量法测定水泥中三氧化硫一、实验目的掌握硫酸钡重量法测定原理和方法。

了解晶型沉淀的沉淀条件、原理和沉淀方法。

沉淀水泥中三氧化硫的含量,并用换算因数计算测定结果。

二、基本原理硫酸钡重量法不仅在准确性方面,而且在适应性和测量范围方面都优于其它方法,但其最大缺点是手续繁琐,费时,不宜作为生产控制例行分析方法。

其改进方法虽然简化了离子分离手续,但是过滤、沉淀、洗涤……,直至恒重等一系列手续,便使这一方法有所逊色。

硫酸钡质量法是通过氯化钡使硫酸根结合成难溶的硫酸钡沉淀,以硫酸钡的质量折算水泥中的三氧化硫含量。

由于在磨制水泥中,需加入一定量石膏,加入量的多少主要反映在水泥中SO42-离子的数量上。

所以可采用BaCl2作沉淀剂,用盐酸分解,控制溶液浓度在0.2-0.4mol/L的条件下,用BaCl2沉淀SO42-离子,生成BaSO4沉淀。

沉淀经过滤、洗涤、和灼烧,以BaSO4形式称量,从而求得S、SO3、或SO42-离子含量。

BaSO4的溶解度很小(其K sp=l.lx10-10),其化学性质非常稳定,灼烧后的组分与分子式符合。

反应式为Ba2+ + SO42- = BaSO4↓(白色)三、试剂1. 盐酸(1+1);2. 氯化钡溶液(100g/L);3. 硝酸银溶液(5g/L)。

水泥三氧化硫检测控制要点分析

水泥三氧化硫检测控制要点分析【摘要】本文简要的介绍水泥中三氧化硫的危害和检测步骤,通过水泥中三氧化硫的检测操作,对测定三氧化硫的方法原理、试验步骤、操作中的控制要点等进行了分析总结,以提高测定的准确度,减小测量误差。

【关键词】水泥;三氧化硫;恒重1、水泥中三氧化硫的危害水泥中三氧化硫主要影响水泥的凝结速度,三氧化硫含量越高,水泥的凝结速度越快,但过高则影响强度。

三氧化硫含量过高,水泥在硬化后,多余的三氧化硫会继续与水泥熟料中的c3a(铝酸三钙)及水发生反应,产生膨胀应力,破坏水泥石,从而使水泥制品产生膨胀、开裂等不良后果。

如今,水泥中三氧化硫含量是评定水泥品质的重要指标和出厂检验的必要项目,依据gb175-2008《通用硅酸盐水泥》规范要求,硅酸盐水泥、普通硅酸盐水泥中三氧化硫含量不超过3.5%。

2、检测依据、原理及所用试剂2.1检测依据:gb/t 176-2008《水泥化学分析方法》中《三氧化硫的测定——硫酸钡重量法(基准法)》。

2.2 方法原理:在酸性溶液中,用氯化钡溶液沉淀硫酸盐,经过滤灼烧后,以硫酸钡形式称量。

测定结果以三氧化硫计。

2.3 所用试剂2.3.1 盐酸(1+1):一份体积的浓盐酸和一份体积的水向结合。

2.3.2 氯化钡溶液:将100g氯化钡溶于水中,加水稀释至1l。

2.3.2 硝酸银溶液:将0.5g硝酸银溶于水中,加入1ml硝酸,加水稀释至100ml,贮存于棕色瓶中。

3、试验步骤:分别称取约0.5g试样(m0),精确至0.0001g,置于200ml烧杯中,加入约40ml水,搅拌使试样完全分散。

在搅拌下加入10ml盐酸(1+1),用平头玻璃棒压碎块状物,加热煮沸并保持微沸(5±0.5)min。

用中速滤纸过滤,用热水洗涤10-12次,滤液及洗液收集与400ml烧杯中,加水稀释至约250ml,煮沸,在搅拌下滴加10ml 100g/l氯化钡溶液,继续煮沸3min以上,然后在常温下静置12h-24h(此时溶液的体积应保持在200ml)。

实验4水泥中三氧化硫的测定

在进行实验时,必须佩戴防护眼镜和穿着实验服,以防止化学物 质溅入眼睛或皮肤接触。

使用防爆电器

在实验室内,应使用防爆电器设备,并确保电源开关具有良好的接 地。

遵循操作规程

严格按照实验操作规程进行实验,避免因操作不当引发安全事故。

实验废弃物的处理方法

分类收集

将实验废弃物按照可回收利用和不可回收利用进行分类收集。

控制合适的沉淀条件,如温度、搅拌速度和沉淀时间,以确保沉淀物为硫酸钡,而不是其他形式的钡 盐。

熟悉实验操作流程

准备实验试剂和设备

准备水泥样品、盐酸、硝酸银、氯化钡等试剂, 以及天平、容量瓶、烧杯、漏斗等设备。

01

酸化处理

将样品与盐酸混合,加热至沸腾,使 水泥中的硫酸盐转化为硫酸。

03

干燥与称重

将滤纸上的沉淀物烘干,然后在天平上称重。

化学废液处理

对于含有有害化学物质的废液,应按照相关规定进行中和、沉淀、 蒸发等处理,确保废液无害化后再排放。

废弃物存放

实验废弃物应存放在指定的废弃物存放处,并定期进行清理和处 置。来自突发情况的应急处理措施

01

火灾应急处理

若发生火灾,应立即切断电源,使用灭火器扑灭火源,并按照火灾应急

预案进行疏散和救援。

05

02

样品处理

将水泥样品研磨至细粉状,过筛后称取适量 样品进行实验。

04

沉淀与过滤

加入钡盐,在适当的沉淀条件下,使 硫酸根离子与钡离子反应生成硫酸钡 沉淀。过滤除去溶液中的悬浮物。

06

数据处理与结果计算

根据称得的硫酸钡重量和样品量,计算出水泥 中三氧化硫的含量。

了解三氧化硫对水泥性能的影响

三氧化硫对水泥硬化的影响

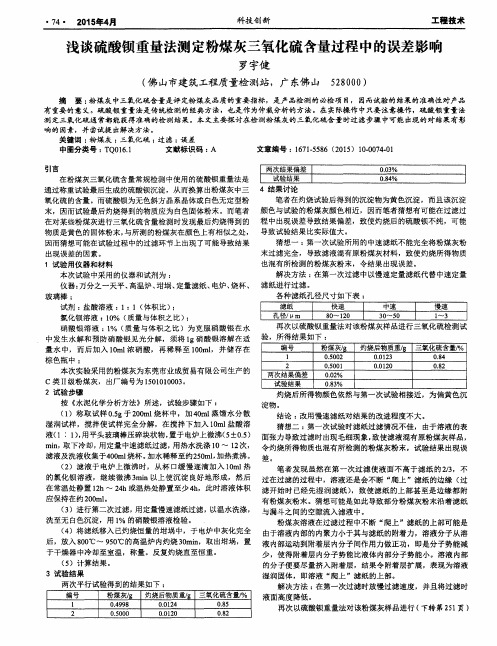

浅谈硫酸钡重量法测定粉煤灰三氧化硫含量过程中的误差影响

( 1 )称取 试样 O . 5 g于 2 0 0 ml 烧杯 中,加4 0 ml 蒸馏 水分散

( 2 )滤 液于 电炉 上微沸 时,从杯 口缓 慢逐滴加 入 1 0 ml 热 笔者 发现 虽然 在第 一次过滤使 液面不高 于滤纸 的2 / 3 ,不 的氯化钡溶液 ,继续微沸 3 mi n以上 使沉淀 良好 地形成 ,然 后 过在过滤 的过程 中,溶液还是会不断 “ 爬上 ”滤纸 的边缘 ( 过 在常温处静置 1 2 h~ 2 4 h或温热处静置至少 4 h ,此时溶液体积 滤开 始时 已经 先湿 润滤纸 ) ,致使滤纸 的上部甚 至是边缘都 附 应保持在约 2 0 0 ml 。 有粉煤灰粉末 。猜想可 能是如此 导致部分粉煤 灰粉 末沿 着滤 纸 ( 3 )进行第二次过滤 , 用定量慢速滤纸过滤,以温水洗涤 , 与漏 斗之 间的空隙流入 滤液 中。 洗至无 白色沉淀 ,用 1 % 的硝酸银溶液检验 。 粉煤 灰溶 液在 过滤 过程 中不断 “ 爬 上”滤 纸的上部可能是 ( 4 )将滤纸移入 已灼烧恒量 的坩埚 中,于 电炉 中灰化完全 由于溶液 内部的内聚力小于其与滤纸的附着力,溶液分子从溶 后 ,放入 8 0 0 ℃~ 9 5 0 ℃的高温炉 内灼烧 3 0 mi n ,取 出坩埚 ,置 液内部运 动到附着 层内分子间作 用力做正功,即是分子势能减 于干燥器中冷却至室温 ,称量 。反 复灼烧直至恒重 。 ( 5 )计算结果。 3试验结果 两次平行试验得 到的结果 如下 :

出现误差 的因素 。 1试验用仪器和材料

末过滤完全 ,导致滤液混有原粉煤灰材料 ,致使灼烧所得物 质 也混有所检测 的粉煤灰粉末 ,令结果 出现误差 。

解决方法 : 在第一次过滤 中以慢速定量滤纸代 替中速 定量 本次试验 中采用的仪器和试剂为 : 滤纸进行过滤 。 仪器 : 万分之一天平 、 高温炉、 坩埚 、 定量滤纸 、 电炉、 烧杯 、 各种滤纸孔径尺 寸如 下表 : 玻璃棒 ;

硫酸钡重量法测定水泥中三氧化硫

中进 行 灼 烧,在 800 ℃ ~950 ℃ 的 温 度 下 灼 烧

30mi

n 以上,从高温炉 中 取 出 坩 埚,稍 稍 冷 却 一 会

后再放入干燥 器 中 进 行 冷 却,待 瓷 坩 埚 和 沉 淀 冷 却

至室温后进行称量.反复灼烧直至沉淀和瓷坩埚恒

1+1),用

玻璃棒压碎块 状 物,然 后 放 到 电 炉 或 其 他 加 热 器 上

进行加热,煮沸并保持微沸 5mi

n~10mi

n.

3)用中速定量滤纸进行过滤,热水洗涤 10 次 ~

12 次,将滤液及洗液一并收集于 400 mL 的烧杯中,

并加水稀释至溶液约 250mL 左右.

4)在烧杯 中 放 一 小 片 定 量 滤 纸 并 压 在 玻 璃 棒

1004

G

7050(

2019)

06

G

0041

G

03

引 言

水泥中的三氧化硫是用石膏或工业副产物———

脱硫石膏作为 凝 结 时 间 调 节 剂 而 带 入,适 当 的 含 量

对水泥有好的 作 用,但 超 过 一 定 的 量 就 会 对 水 泥 造

成不良影响,甚至破坏水泥石的硬化结构,因此国家

标准对其含量有严格要求.水泥生产过程中会对出

下氯化钡中的 钡 离 子 与 其 反 应 生 成 硫 酸 钡 沉 淀,经

过滤、灼烧后,得 到 纯 净 的 硫 酸 钡,称 取 硫 酸 钡 的 质

量并换算成三 氧 化 硫 的 质 量,最 后 以 质 量 分 数 计 算

出水泥中三氧化硫的含量.

2 硫酸钡重量法的测定步骤

1)称取 约 0.

水泥中三氧化硫含量的测定精选文档

so3

MBaS4O m0.343

ms

ms

•3

1、溶解水泥试样、除去酸不溶物

水泥试样中含有SiO2,用盐酸溶样时,SiO2可能部分 形成硅酸凝胶析出,影响测定。因此水泥试样溶解后,用 中速滤纸过滤除去酸不溶物。

•4

2、调整体积,控制溶液酸度在0.25~0.3 mol·L-1

在该酸度下,可以防止生成BaCO3, Ba3(PO4)2等沉淀;防止 Ba(OH)2的共沉淀;

在该酸度下,可以增加BaSO4的溶解度,以降低相对过饱和 度,利于生成大颗粒沉淀;

在该酸度下,可以在不分离铁、铝的情况下直接进行沉淀;同 时克服了因大量Ca2+存在而产生的共沉淀现象。

•5

3、保证BaSO4沉淀完全、纯净 沉淀剂过量, 减小溶解度

同离子效 应

不挥发性沉淀剂,只允许过量20~30%。 若为挥发性沉淀剂,允许过量50~100%。

100mL盐酸(1+1), 盖上表面皿

缓慢加热至水泥分解完全

•11

溶液加热微沸5min

中速滤纸过滤

热水洗涤10~12次

调整滤液体积至200mL

煮沸

滴加10mL热的

100g·L-1 BaCl2

煮沸数分钟

搅拌下

移至温热处静置4h或过夜

盖上表面皿 此时溶液的体积应保持使200mL

•12

慢速滤纸过滤

10 g·L-1 AgNO3

一、实验目的

1、了解晶形沉淀的沉淀条件、原理和沉淀方法。 2、掌握沉淀的过滤、洗涤和灼烧的操作技术。 3、掌握利用变换因数进行重量分析结果的计算。

•1

二、实验原理

重量法的分析过程

沉淀溶解度小

被测物

浅析粉煤灰中三氧化硫的测定方法 詹妮

浅析粉煤灰中三氧化硫的测定方法詹妮摘要:粉煤灰中三氧化硫含量是评定粉煤灰品质的重要指标之一。

为了快速准确地测定其含量,分析工作者依据硫化物的相关化学性质,研究了各种测定方法。

有碘量法、库仑计分法、荧光分析法和重量法等。

其中硫酸钡重量法是传统的直接测量方法,测定结果比较准确,因此将其作为基准法,也是用于仲裁的方法。

本文结合实际,重点分析重量法每一个操作步骤及注意问题,提高实验数据的准确性。

关键词:粉煤灰熔融法重量法三氧化硫测定1 基本原理粉煤灰较接近粘土质原料的化学成分,我们就引用粘土质原料中SO3的熔融法来处理粉煤灰试样.将其所含硫化物全部转换成可溶性硫酸盐后,用氯化钡溶液沉淀硫酸盐,即采用Ba2+离子将SO42-离子沉淀为BaSO4,沉淀经过滤、洗涤和灼烧后,以硫酸钡形式称量。

从而求得S、SO3或SO42-离子含量,测定结果以三氧化硫计。

2 操作流程与分析2.1 实验具体简要操作流程从称样开始,经过分解、过滤、陈化、灰化灼烧和称量等步骤即可进行数据处理,具体实验步骤如下:(1) 称取预先在105℃~110℃烘干2小时的粉煤灰试样0.5g,置于30ml的铂坩埚中,先加1.5g无水碳酸钠与试样充分搅拌,再覆盖1.5g无水碳酸钠。

(2) 将坩埚移至高温炉中逐渐升温至850℃,并恒温半小时。

将坩埚取出放冷后,放入已盛有90ml盐酸(1:5)的300ml烧杯中,盖上表面皿.放在电炉上低温加热,待熔融块完全脱落后,用水洗净埚和盖,将烧杯中溶液煮沸后冷却。

加2~3滴甲基红指示剂(2g/L),用氨水(1:1)调节溶液呈黄色并过量1~2滴。

(3) 用中速滤纸将分解完全的试样溶液过滤入400ml的烧杯中。

加水稀释至约250ml,用盐酸(1:1)中和溶液呈红色再过量10ml,于电炉上加热煮沸。

当滤液微沸时,从杯口缓慢逐滴加入10ml热的氯化钡溶液,继续微沸5min以上使沉淀良好地形成,然后在常温处静置12h~24h或温热处静置至少4h,此时溶液体积应保持在约200ml。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

重量法检测三氧化硫应注意的问题

中国质量新闻网 2008-6-26

摘要本文探讨了重量法检测普通硅酸水泥产品中三氧化硫应注意的几个问题:掌握沉淀硫酸钡的条件;注意过滤、洗涤要求;掌握沉淀的灰化、灼烧及称量要点。

关键词重量法硫酸钡普通硅酸水泥

三氧化硫是判断普通硅酸水泥产品是否合格的重要理化指标之一。

目前用重量法检测普通硅酸水泥产品中三氧化硫含量是最普通的检测方法。

根据多年工作经验,笔者认为在检测中应注意以下几个问题:

掌握沉淀硫酸钡的条件

硫酸钡结晶初生成时比较细小,应严格遵守晶形沉淀的条件,以便获得相对大的晶形沉淀,便于过滤和洗涤。

为了得到相对大的颗粒结晶,必须减小沉淀开始时溶液中硫酸钡的相对过饱和度,使沉淀剂与溶液中SO42-相遇的瞬间,生成较少的晶核,才能使较少的晶核渐渐增大成为较大的晶体。

如果相对过饱和度大,瞬间生成很多晶核,在此后加入沉淀剂时,各晶体竞相生长,必然得到极多的极细小的晶体,甚至成为无定形沉淀,将很难过滤和洗涤,检验结果会有误差。

要取得理想的晶形沉淀,必须满足以下沉淀条件:

1.在稀溶液中进行沉淀。

试验溶液及沉淀剂溶液均应为适当的稀溶液,以减小沉淀反应开始时溶液中硫酸钡的相对过饱和度。

在测定水泥试样中三氧化硫时,0.5g试样最后制成约200ml溶液,沉淀剂为10%氯化钡溶液。

但溶液也不能过稀,以免BaSO4沉淀溶解损失增大。

2.在热溶液中进行沉淀。

试验溶液应在微沸条件下用氯化钡溶液进行沉淀。

在热溶液中BaSO4的溶解度略有增大,从而降低了溶液的相对过饱和度。

同时,在热溶液中还可减小BaSO4沉淀对杂质的吸附作用。

沉淀完毕后冷却至室温,可减少BaSO4沉淀在热溶液中的溶解损失。

3.慢慢滴加沉淀剂。

可用滴支吸取后慢慢加入热溶液中,切不可将10mlBaCL2溶液一次性全倒入试验溶液中。

4.在不断搅拌下加入氯化钡溶液,防止因试验溶液中氯化钡局部过浓而生成过多晶核。

在上述条件下沉淀完毕后,还要对沉淀进行陈化处理,即将沉淀连同溶液一起在温热处放置4h以上或过夜。

陈化可使小晶体不断溶解,大晶体不断长大。

因为小晶体的溶解度比大晶体大,在同一溶液中,对大晶体为饱和溶液时,对小晶体则为未饱和溶液。

因此,小晶体就要溶解,溶解到一定程度时,溶液对小晶体为饱和溶液,对大晶体则为过饱和溶液,沉淀就在大晶体上析出,直至饱和为止。

此时溶液对小晶体又不饱和了,于是小晶体继续溶解。

如此反复进行,小晶体逐渐消失,大晶体不断长大。

陈化作用不仅使沉淀颗粒长大,而且使沉淀变得更加净化,因为小晶体吸附和包藏的杂质在陈化过程中被排除到溶液中,大晶体总表面积小,吸附的杂质也减少。

注意过滤、洗涤要求

在过滤中要严防漏滤现象的发生,以免测定结果不准确。

所谓漏滤,是指沉淀从滤纸上或从滤纸与漏斗壁接触处漏到滤液中去。

发生漏滤现象的原因主要是:

1.滤纸和漏斗壁之间接触不密实,沉淀从滤纸和漏斗之间的缝隙滑落,漏到滤液中去。

这种情况的外观特征是,滤纸和漏斗壁间有气泡存在,如发现这种情况,应设法排除滤纸和漏斗壁之间的气泡,使滤纸紧贴在漏斗壁上,再重新过滤,具体办法为,可用手指轻轻压紧滤纸,排除滤纸和漏斗壁上的气泡,再用洗涤液冲净手指即可。

2.滤纸选用不合理,过滤所用滤纸与沉淀性质不匹配。

重量分析中,应根据沉淀的性质选用合适的滤纸。

一般来说,快速滤纸纸张组织松轻,过滤速度最快,适用于保留粗度沉淀物,如非晶形沉淀Fe(OH)3、AL(OH)3等,均可选用较为疏松的快速滤纸,以免过滤速度太慢。

中速滤纸纸张组织较紧密,过滤速度适中,适用于保留中等细度沉淀物,如水泥中二氧化硅沉淀的过滤,选用的就是中速滤纸。

慢速滤纸纸张组织最为紧密,过滤速度最慢,适用于保留细度沉淀物,如CaS2O4、BaSO4等细晶形沉淀。

另外,根据灰分的多少,滤纸又可分为定性滤纸和定量滤纸两种,定性滤纸含有较多的灰分,所以多用于沉淀或残渣不需要进行灼烧称量的过滤,而定量滤纸经过了盐酸和氢氟酸处理,蒸馏水洗涤,灼烧后灰分极少,可忽略不计。

因此,BaSO4沉淀应选用慢速定量滤纸进行过滤。

沉淀陈化后,会粘附在烧杯壁上,洗涤的时候,可用带橡皮管的玻棒洗烧杯,然后用热蒸馏水洗涤直至用1%AgNO3溶液检验,无白色AgCL沉淀为止。

用同样方法检验滤纸是否洗净,洗涤次数不可过多,因为BaSO4沉淀有一定的溶解度,洗涤次数过多会因BaSO4溶液而使结果偏低。

掌握沉淀的灰化、灼烧及称量要点

1.将沉淀连同滤纸放入已恒重的坩埚内,斜盖上坩埚盖,置于电炉上,用低温小心烘去水分,待滤纸干燥后再提高温度灰化,使滤纸灰化完全。

灰化时特别注意不要使滤纸着火,否则会因气流的强烈流动使沉淀飞失。

如已着火,应立即切断电炉电源,并将坩埚盖盖上,让其自行熄灭后再继续灰化,切忌用嘴吹灭火焰,以防沉淀飞失。

2.沉淀灰化后应放入800~850℃高温炉内进行灼烧。

沉淀灼烧好后,将坩埚取出放在石棉板或耐火瓷板上,在空气中稍冷后再放入干燥器中,坩埚放入干燥器时,应预先使干燥器与盖子间留有一条缝,以放出热空气,稍候再关闭,至室温后称量。

恒量空坩埚和恒量沉淀时,掌握的条件如灼烧温度、冷却时间应保持一致,反复灼烧的时间,应控制在15min左右。

(作者单位:广东省茂名市质量计量监督检测所)。