生阳极预焙阳极炭块内控标准

炭素新疆神火炭素制品有限公司工艺考核办法补充规定

新疆神火炭素制品有限公司产品质量管理考核补充规定为进一步加强生产工艺过程控制,确保炭块的外观质量及理化指标稳定,达到顾客需求,特将产品质量管理考核办法补充如下。

1、煅烧分厂(1)煅烧分厂煅后焦真密度控制在 2.05~2.08g/cm3视为合格。

连续5个样品中2.03≤X<2.05g/cm3或2.08<X≤2.10g/cm3不得多于1个,超过1个按100元/个给予罚款;X<2.03g/cm3 或X>2.10g/cm3按200元/个给予罚款。

(2)煅烧分厂煅后焦粉末比电阻≤510Ωmm2/m视为合格,合格率≥95%,发现一次不在控制范围对分厂罚款200元,分厂班子占30%。

(3)煅烧分厂根据来料及时进行配比,确保煅后焦S 含量≤2.5%(生产自用块煅后焦S含量≤3%),生产机电部质检中心强化检验频次,发现一次不在控制范围对分厂罚款200元,分厂班子占30%。

(4)煅后焦灰分含量≤0.5%视为合格,合格率100%,发现一次不在控制范围对煅烧分厂罚款200元,分厂班子占30%。

(5)煅烧分厂根据来料及时进行配比,确保煅后焦钒含量≤380ppm(生产自用块煅后焦钒含量≤735ppm),生产机电部质检中心待化验设备到位后强化检验频次,发现一次不在控制范围对煅烧分厂罚款200元,分厂班子占30%。

煅后焦钒含量可以根据用户需求适当调整,到时生产机电部另行通知,否则按此规定标准严格执行。

(6)配比后皮带输送机石油焦挥发份应控制在9~12%,硫含量不超 2.3%(生产自用块石油焦S含量≤2.76%),灰分不超0.38%,钒含量不超290PPM(生产自用块石油焦钒含量≤550ppm)发现一次不在控制范围对煅烧分厂罚款200元,分厂班子占30%。

(7)软化水:硬度<0.03mmol/L,碱度<7mmol/L。

循环水:硬度<2.0mol/L,碱度<30mmol/L 。

质检中心每天对循环水、软化水抽查一次硬度、碱度,每发现一次不在控制范围对分厂罚款50~100元,分厂领导班子占30%。

预焙阳极生产技术规程

预焙阳极生产技术规程预焙阳极生产技术规程一、简述德州永兴重工碳素有限公司预焙阳极设计生产能力为年产14万吨铝用碳素制品,产品外观规格为1565×665×635 ,此产品是专供东方希望包头电解铝厂配套中间产品。

预焙阳极生产工艺选用国内中型铝用炭素行业较为先进的设计,配制及成熟的生产工艺技术,预焙阳极生产具有设备多,工艺复杂,生产工艺流程长,焙烧周期长等特点,为适应电解铝业的生产需要,满足市场的需求及发展,建立必要的生产管理制度势在必行,为了使生产尽快稳步的走入正常轨道,充分发挥制度的作用,为企业盈得更好的经济效益,特此编制预焙阳极生产技术规程。

此规程是我公司预焙阳极生产技术管理的暂行规,将对指导;稳定;监督和促进生产,稳定产品质量起着至关重要的作用,全体员工必须认真学习和贯彻执行,不得擅自改动,今后根据生产实际情况需进行不断完善和补充,需要修改时,由生产单位提出报告,报请公司生产技术部审核,并经总工程师批准后方可调整和修改。

二、生产流程预焙阳极是铝电解槽用的阳极导电材料,其生产设备,工艺与其它炭素制品生产有着许多共同之处,但因其使用条件的独特性,故对其作用原料,产品质量和生产工艺有着特殊的要求,预焙阳极生产所用的主要原料为少灰的石油焦,少量的残阳极,粘结济为煤沥青。

石油焦进厂后按不同产地、不同质量分别存放在原料仓库中。

使用前可根据质量进行掺配后方可进入生产工艺系统中。

经过配比后(按配方要求)由抓斗天车将不同产地的石油焦放入双齿辊破碎机破碎后分别存放在煅前石油焦仓内,按配方控制给料量进行配比。

也可按配比用抓斗天车在原料库地坑中进行混配,混匀后再进入齿式破碎机进行初碎,破碎后的石油焦粒度应小于50毫米然后通过皮带输送机带入煅前储仓内,再经过电动加料车加到罐式煅烧炉内进行高温煅烧处理。

煅烧后的焦碳除少部分(包括不合格的煅后焦)进入返配料仓用做调整煅前料的挥发份之用,其余输送到生阳极高楼仓内作为阳极加工制作原料使用。

阳极组装工序对预焙阳极质量影响及控制措施探讨

阳极作为铝电解的心脏,它的质量好坏,不但影响电解槽的平稳生产,还影响着电解的各项经济技术指标,如:阳极消耗、电能消耗、铝液质量;同时还对节能减排指标中的烟气排放有着直接的影响。

炭阳极组装车间是把电解返回的残极进行电解质清理、残极压脱、磷铁环压脱,并把焙烧块和铝导杆—钢爪组用熔化的磷生铁进行连接成为具有一定机械强度、较小比电阻的整体,同时对残极进行破碎,破碎后的残极返回成型车间供配料使用。

其质量控制主要有:残极料中灰分、磷生铁的控制;浇铸质量及组装块表面附着的磷生铁、填充焦的控制;磷生铁的配比控制。

一、阳极炭块中灰分、磷生铁产生的原因1、灰分产生的原因:1)软残极产生残极是阳极炭块在铝电解生产中使用以后换下的残余部分,其表面覆盖有氧化铝和氟化盐,将其清理掉后经破碎返回成型作为阳极材料的原料,以提高生阳极的体积密度、降低空气渗透率、提高抗压强度等。

但由于残极在电解槽上高温电解质中使用了近30天,其表面层硬度较小、空隙度大、抗氧化性能较差、着火点低等,此部分软残极进入成型配料后,将对阳极质量带来很大的影响,造成电解更大的损失。

2)收尘系统产生残极压脱、破碎时产生的大量粉料经收尘系统收尘后进入残极皮带,最终返到阳极下到工序成型生产线,导致阳极Si 元素含量增加。

这些收尘粉料杂质含量高、性状疏松、假比重小、理化性能低劣,对电解的阳极净耗、电流效率影响较大,不应上线参与阳极生产。

另外工作现场、工序卫生清扫等产生的脏料也会带入一部分灰分。

2、铁含量增加产生的原因:1)残极中携带有部分未分离的磷铁残极压脱时,少量与残极结合紧密的磷铁被压脱下来,这部分磷铁在残极皮带上未被电磁除铁器清除下来或除铁器上的铁未及时清理,被残极挂掉,从而进入成型配料生产线,致使阳极铁含量增加。

措施:将电磁除铁器改为永磁体除铁器。

2)浇铸后阳极表面磷生铁清理不干净阳极组装块在浇铸站浇铸时,会产生少部分外溢铁水,飞溅到阳极表面上和铁珠落入炭碗内,人工清理外溢冷凝铁,碎铁屑和铁珠靠人工清理费时费力,而且清扫不干净,这部分铁将进入电解生产线,导致铝液铁含量增高。

预焙阳极配料控制.doc

预焙阳极配料控制生阳极制造工序是预焙阳极生产的关键工序,若该工序出了问题,则下工序采取的任何措施都无可挽回,而且本工序包括的工艺过程又最多,影响生阳极质量的因素也最多,诸如煅后焦的破碎及磨粉方式、筛粉纯度、干料粒级组成、配料方法、粘结剂量、混捏及成型工艺条件等参数波动大,常导致糊料塑性忽高忽低,致使阳极成型时是难以正确把握,导致后续工序中出现大量的裂纹废品。

可以认为,在既定的阳极焙烧工艺情况下产生焙烧废品的原因与生阳极制造工序关系很大。

本文从配料方面分析,就如何加强配料控制,提高制品成品率和保持生产稳定性进行探讨。

1.原料状况及生产现状1.1 石油焦粒度波动大随着国内外市场对铝的需求量不断的增大,从而为铝工业的发展提供了良好的发展空间,于是国内各地出现了“铝扩建热”,同时“炭素改扩建热”伴随出现,这就造成了市场上能源、资源紧缺,作为大石油焦大用户之一的碳阳极生产厂家多以能购到石油焦和沥青而感到幸运,对良莠不起的石油焦原料指标感到无奈。

其中石油焦粉焦量大,粒度频繁波动对碳阳极生产的有着很极为重要的影响,尤其在生阳极生产过程中表现尤为明显。

一方面,影响生产中的料平衡,常使粉料仓料位处于满溢状态,粗粒料位较低;另一方面,石油焦粉焦量大且粒度波动大,使破碎筛分后各粒级骨料分布不稳定,且纯度常常不符合生产要求,使得配料工作十分被动。

51.2生产现状1.2.1产品成品率低生阳极成品率是炭素厂内部的一项重要经济技术指标,同时也是衡量成型工序工作质量的统计项目之一。

炭阳极成品率一方面反映在生阳极生产线上,生阳极块出现麻面、裂纹、变形等缺陷造成废品;另一个方面,在生阳极上未能检测出的内部缺陷经过高温焙烧的一系列物理化学变化之后,暴露出来,影响了成品率,往往后者要比前者造成的后果更为严重。

我们对2005年7月同一时期、装备水平、工艺条件几乎相同的一、二成型车间生块在同一焙烧曲线下的制品成品率进行了统计。

表1.一、二期成品合格率比较Tab1.The comparison between phase one and phase two about yield rate单位一成型二成型焙烧块成品率/% 96.2 85.7二成型车间生块因焙烧后制品废块较多,所以成品率较低。

预焙阳极生产及质量控制(贵阳1) 115页

2、石油焦的性质与质量要求

石油焦是一种黑色或暗灰色的蜂窝状焦,焦块内气孔多数呈椭圆 形,一般相互贯通。石油焦的主要质量指标为灰分含量、硫含量、挥 发分含量及1300℃煅烧后的真密度四项,水分往往只作为参考指标。 而真密度要在煅烧后测定,在我国也不作为进货要求指标。下面分别 介绍各项质量指标及其对生产的影响。

A、低温沥青(软沥青),环球法软化点为35 ~75℃; B、中温沥青,环球法软化点为75 ~95℃; C、高温沥青,环球法软化点为95 ~120℃; D、改质沥青。 预焙阳极生产一般选用的沥青为改质沥青。

1、改质沥青的制备

目前煤沥青改质处理的工业化方法主要为高温热聚法和 真空闪蒸法(减压蒸馏法)。生产改质沥青的工艺重点是调 整煤沥青的软化温度、甲苯不溶物和β树脂这3项指标。

(1)灰份

灰份是石油焦的主要质量指标。石油焦中的灰分主要从原油中带来, 有Si、Fe、 Al、Mn、Ca、Na、Mg、V、Ti、Ni、P等。石油焦中的灰 分Si、Fe、Ti、Mn等会降低铝的质量;Na、Ca、V等元素会在电解中起 催化剂作用,增加了阳极的损耗; Ti等会增加铝电解中的电耗,P会使 阳极容易产生裂纹。因而,应严格控制石油焦中的灰份含量。

中国石油焦消耗

19% 14%

1 2 3

67%

1. Anode For Al Smelting; 2. Steel Manufacturing; 3. Fuel and Others

二、我国石油焦的质量状况

1、石油焦的生产简述

石油焦是由渣油经过焦化反应得到的。原油经过蒸馏后的残余物称 为渣油。常用的焦化方法有釜式焦化、平炉焦化、延迟焦化、接触焦化 和流化焦化等。

铝电解用预焙阳极最新标准YS

铝电解用预焙阳极最新标YS 准铝电解用预焙阳极最新标准YS/T 285-2007前言本标准代替YS/T 285-1998 《铝电解用预焙阳极》。

* S- M4 T7 本标准与YS/T 285-1998 相比主要变化如下: 2 M( c0 j: B( A9 W5 \$ —取消了牌号TY-3 ;—对原标准部分理化性能指标值进行了修改,—增加CO:反应性(残极率)作为常规分析指标; % J& O) }8 M; q+ K" —增加了抗折强度、热导率、空气渗透率、空气反应性、微量元素含量作为参考指标;—取消原标准中附录A,理化性能试验方法直接引用相关标准。

本标准由全国有色金属标准化技术委员会提出并归口。

1 Y) v2 y, P4 y& R) j9 y h 本标准由中国铝业股份有限公司河南分公司、山东晨阳碳素股份有限公司负责起草。

$ C6 o- }9 P#本标准由包头铝业股份有限公司、云南铝业股份有限公司、山西阳泉铝业股份有限公司、镇江李裕碳素有限公司参加起草。

7 s( 本标准主要起草人: 罗梅、于易如、郝永琴、李庆义、李涛、聂爱红、李德坤、贾鲁宁、董仕毅、王云利、# l' P/ `; O! 沈清华。

2 I8 }* V1 {8 N0 A' O2 本标准由全国有色金属标准化技术委员会负责解释。

本标准所代替标准的历次版本发布情况为: ( x8 r; k. V5 _' I YS/T 285一1994、YS/T 285一1998。

1、范围$ ^9 j9 v; {1 v$1.1 本标准规定了铝电解用预焙阳极的要求、试验方法、检验规则、包装、标志和贮存及合同内容等。

1.2 本标准适用于铝电解用预焙阳极(以下简称预焙阳极)。

- t' G8 Z$ B- {8 l4 U7 9 s! x$ 2、规范性引用标准下列文件中的条款通过在本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不含勘误内容)或修订版均不适用于本标准,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

预焙阳极简介演示

预焙阳极简介演示汇报人:2023-12-12•预焙阳极概述•预焙阳极的主要成分与性能•预焙阳极的生产设备与工艺目录•预焙阳极的质量控制与标准•预焙阳极的市场现状与趋势•预焙阳极的发展前景与挑战01预焙阳极概述预焙阳极是一种通过预焙烧成型的阳极炭块,它作为电池的阳极材料,具有高导电性、低消耗率、高稳定性等特点。

预焙阳极定义预焙阳极具有高密度、低电阻、低消耗率、高稳定性等特点,同时其生产工艺简单,易于操作,成本较低。

特点总结定义与特点选用优质石油焦、沥青等原料,并准备适量的添加剂。

原料准备预焙阳极的生产工艺流程简单,易于操作,且生产效率高,能够满足大规模生产的需求。

工艺流程总结将原料、添加剂和水按一定比例混合,通过搅拌机搅拌均匀,然后通过成型机压制成所需形状。

搅拌成型将成型后的炭块放入焙烧炉中进行焙烧,焙烧完成后进行冷却。

焙烧冷却冷却后的炭块经过质量检验合格后进行包装,然后存入库房以备使用。

包装入库0201030405预焙阳极的生产工艺流程预焙阳极是电解铝工业中使用的阳极材料之一,它能够提高电流效率、降低能耗、减少污染等方面具有显著优势。

铝用预焙阳极锌用预焙阳极具有高导电性、低消耗率、高稳定性等特点,是锌电解工业中理想的阳极材料之一。

锌用预焙阳极预焙阳极还可以应用于镍、钴等有色金属冶炼领域中作为阳极材料使用。

其他应用领域预焙阳极因其优良的性能和广泛的应用领域而受到人们的关注和重视。

应用领域总结预焙阳极的应用领域02预焙阳极的主要成分与性能预焙阳极的主要成分之一,来源于石油,是一种硬质、多孔、热膨胀系数小的非金属材料。

石油焦用于粘结剂,使石油焦颗粒粘结在一起,提高阳极的机械强度。

沥青用于调节阳极的电阻率,控制阳极的电化学性能。

硫酸钙用于改善阳极的导电性能和化学稳定性。

碳黑主要成分分析物理性能密度预焙阳极的密度对其物理性能和电化学性能都有重要影响。

一般来说,高密度的阳极具有更好的机械强度和化学稳定性。

气孔率预焙阳极内部存在一定的气孔,气孔率是衡量阳极内部气孔分布和数量的重要指标。

生阳极预焙阳极炭块内控标准

生阳极炭块内控标准1范围本标准规定了生阳极炭块的技术要求、尺寸偏差、检验与标志。

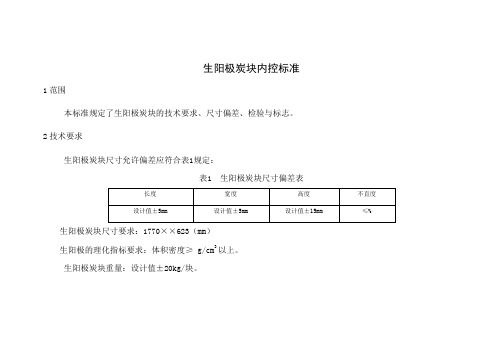

2技术要求生阳极炭块尺寸允许偏差应符合表1规定:表1 生阳极炭块尺寸偏差表生阳极炭块尺寸要求:1770××623(mm)生阳极的理化指标要求:体积密度≥ g/cm3以上。

生阳极炭块重量:设计值±20kg/块。

3外观要求生阳极炭块必须吹清干净外观掉角缺陷不得超过150mm,不得有明显的变形。

爪孔裂纹:钢爪孔内孔缘裂纹不得大于100mm;宽度不得超过1mm,孔与孔之间不得有连通裂纹。

水平裂纹不得大于150mm,150mm以下的横裂纹不得多于5处。

垂直裂纹不得大于150mm,150mm以下的不得超过3处。

底部掉块不得大于150×150mm,深度不得大于30 mm。

缺陷和麻面:生块不允许工作面和孔上口有大面积的麻面。

麻面面积以不影响将来浇铸为合格。

缺陷长度不大于80mm,深度不大于5mm,不超过 l处。

爪孔底部缺陷不得深于10mm。

4检验与标志生阳极块的外观质量检查由质检检查。

质检对生阳极块要逐块检查,检查人员负责检查每天的炭块,按不同的符号在炭块上端进行标志“√”为合格,“×”为废品,横端写出年、月、日,及检查日期。

并且进行登记,然后交接仓储入库。

生块取样要求500吨抽取一块,一块炭块只取一个样本。

铝电解用预焙阳极炭块内控标准1引用标准YS/T 285-2012 铝电解用预焙阳极2技术要求1 牌号铝电解用预焙阳极按理化性能分为二个牌号:TY-1、TY-2。

2 理化性能预焙阳极理化性能指标应符合表1规定:表1 预焙阳极理化性能指标表2 预焙阳极微量元素要求指标3 预焙阳极的尺寸允许偏差预焙阳极炭块尺寸要求:1750×740×620(mm)预焙阳极的尺寸允许偏差应符合表3规定:4 外观预焙阳极表面粘接的填充料必须清理干净。

预焙阳极表面的氧化面面积不得大于该表面面积的20%,深度不得超过20mm。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

生阳极炭块内控标准1范围

本标准规定了生阳极炭块的技术要求、尺寸偏差、检验与标志。

2技术要求

生阳极炭块尺寸允许偏差应符合表1规定:

表1 生阳极炭块尺寸偏差表

生阳极炭块尺寸要求:1770××623(mm)

生阳极的理化指标要求:体积密度≥ g/cm3以上。

生阳极炭块重量:设计值±20kg/块。

3外观要求

生阳极炭块必须吹清干净

外观掉角缺陷不得超过150mm,不得有明显的变形。

爪孔裂纹:钢爪孔内孔缘裂纹不得大于100mm;宽度不得超过1mm,孔与孔之间不得有连通裂纹。

水平裂纹不得大于150mm,150mm以下的横裂纹不得多于5处。

垂直裂纹不得大于150mm,150mm以下的不得超过3处。

底部掉块不得大于150×150mm,深度不得大于30 mm。

缺陷和麻面:生块不允许工作面和孔上口有大面积的麻面。

麻面面积以不影响将来浇铸为合格。

缺陷长度不大于80mm,深度不大于5mm,不超过 l处。

爪孔底部缺陷不得深于10mm。

4检验与标志

生阳极块的外观质量检查由质检检查。

质检对生阳极块要逐块检查,检查人员负责检查每天的炭块,按不同的符号在炭块上端进行标志“√”为合

格,“×”为废品,横端写出年、月、日,及检查日期。

并且进行登记,然后交接仓储入库。

生块取样要求500吨抽取一块,一块炭块只取一个样本。

铝电解用预焙阳极炭块内控标准1引用标准

YS/T 285-2012 铝电解用预焙阳极

2技术要求

1 牌号

铝电解用预焙阳极按理化性能分为二个牌号:TY-1、TY-2。

2 理化性能

预焙阳极理化性能指标应符合表1规定:

表1 预焙阳极理化性能指标

表2 预焙阳极微量元素要求指标

3 预焙阳极的尺寸允许偏差

预焙阳极炭块尺寸要求:1750×740×620(mm)

预焙阳极的尺寸允许偏差应符合表3规定:

4 外观

预焙阳极表面粘接的填充料必须清理干净。

预焙阳极表面的氧化面面积不得大于该表面面积的20%,深度不得超过20mm。

预焙阳极掉角、掉棱示意图1所示,掉角、掉棱尺寸应符合以下规定。

图 1

4.3.1 掉角截面近似周长(a+b+c)不大于450mm,在100~450mm之间的不得多于两处,小于100mm的不计。

4.3.2 掉棱长度不大于400mm,深度不大于60mm,掉棱长度在100~400mm,深度不大于60mm的不得多于两处,长度小于100mm,深度小于60mm的忽略不计。

预焙阳极炭碗内裂纹或连接炭碗的孔边裂纹长度不大于100mm,最大宽度不大于1mm,孔与孔之间不允许有连通裂纹。

每块预焙阳极有缺损的炭碗数不多于两个,每个碳碗内棱缺损不多于两处,棱缺损不大于其面积的1/2,小于1/3的忽略不计。

预焙阳极碳碗底面凹凸高度不大于15mm。

预焙阳极大面裂纹直线长度不大于300mm,最大宽度不大于1mm,数量不多于3处,端面裂纹直线长度不大于200mm,最大宽度不大于1mm ,数量不多于2处,阳极表面裂纹直线长度小于100mm,宽度小于1mm的忽略不计。

预焙阳极表面鼓包或缺损周长不大于300mm,高度或深度不大于20mm,数量不大于2处。

5 检验方法

尺寸及允许偏差测定方法

预焙阳极的尺寸及允许偏差用相应精度的测量工具进行测量。

外观质量检验方法

预焙阳极表面缺陷的尺寸用相应的精度的测量工具进行测量,其他外观质量用肉眼检查。

取样批次

取样批次按炉次取样,每炉次做为一个批次取一个样块。

6 检验结果的判定

理化性能分析结果中有任何一项结果不合格时,应在同一个炭块上重新去试样对不合格项目进行复检,复检后仍不合格,则判该批产品不合格。

尺寸偏差,外观质量不合格时判该块不合格。

本标准自2015年5月1日起执行。

2015年5月1日。