实用疲劳理论-林晓斌

疲劳力学基础理论与应用

疲劳力学基础理论与应用疲劳是指在重复加载或应力作用下,物体或材料在一定周期内发生的损伤和破坏过程。

疲劳是许多工程和科学领域中的重要问题,它直接关系到材料的可靠性和寿命。

疲劳力学作为一门研究疲劳问题的学科,基于疲劳力学基础理论,为实际工程问题的解决提供了理论依据和工程指导。

一、疲劳力学基础理论1. 应力-应变曲线在疲劳力学中,应力-应变曲线是研究材料疲劳行为的基础。

它描述了材料在加载过程中的应力和应变关系。

应力-应变曲线通常包括弹性阶段、屈服阶段、塑性阶段和断裂阶段等。

2. 疲劳寿命疲劳寿命是指材料在特定应力幅值下经历特定循环次数后发生破坏的总循环次数或持久循环次数。

疲劳寿命是评价材料耐久性的重要指标,能够帮助工程师预测材料在实际工作中的使用寿命。

3. 应力集中因子应力集中因子是疲劳破坏中的重要参数,指材料内部或表面的应力分布不均匀现象。

应力集中因子的大小与结构形状、应力状态、载荷类型等因素有关。

减小应力集中因子能够有效延长材料的疲劳寿命。

二、疲劳力学的应用1. 材料疲劳寿命评估基于疲劳力学理论,工程师可以通过疲劳试验和数值模拟等方法来评估材料的疲劳寿命。

这有助于选择合适的材料和设计符合要求的结构,以确保工程项目的可靠性和安全性。

2. 疲劳裂纹扩展分析疲劳裂纹扩展是材料疲劳破坏的主要形式之一。

疲劳裂纹的扩展速率和路径对材料的寿命有重要影响。

通过疲劳裂纹扩展分析,可以预测材料在实际工作条件下的裂纹扩展情况,并采取适当的措施延缓裂纹的扩展,从而延长材料的使用寿命。

3. 疲劳强度提高为了提高工程结构的疲劳强度,可以采取一系列措施,如改变材料的热处理过程、表面强化处理、减小应力集中、增加结构的充分度等。

这些措施能够改善材料的抗疲劳性能,提高结构的疲劳寿命。

结论疲劳力学基础理论是研究材料疲劳破坏的重要理论基础,对于解决实际工程问题具有重要意义。

通过应力-应变曲线、疲劳寿命、应力集中因子等基本概念的分析,可以深入理解材料在疲劳环境下的行为规律。

一套完整的疲劳分析设计试验管理系统nSoft

中国机械工程 CHINA MECHANICAL ENGINEERING 1998年11月 第9卷 第11期 科技期刊一套完整的疲劳分析设计试验管理系统nSoft林晓斌摘要 介绍了nCode 国际有限公司发展的一套完整的疲劳分析系统nSoft 。

该系统专门为解决工程系统的疲劳问题而设计,主要由数据分析、数据显示、疲劳分析软件以及其它一些专门软件组成。

可用在数据采集、疲劳设计分析以及实验室疲劳模拟等部门。

关键词 疲劳分析 动态数据处理 工程设计实验室模拟中国图书资料分类法分类号 TP202nSoft 是一个“由工程师为工程师设计”的工程疲劳分析系统,它的功能覆盖了工程抗疲劳设计分析3个主要领域,即数据采集、疲劳分析以及实验室模拟,并将它们紧密地结合在一起,见图1。

nSoft 集现代疲劳理论、数据信号分析处理和最新的计算机技术于一体,为工程界提供了全套功能强大的抗疲劳设计工具。

图1 工程抗疲劳设计分析中的几个主要步骤1 nSoft 系统简介nSoft 是由许多独立模块组成的一个开放系统。

每一模块可在计算机操作环境下独立启动,模块之间的传递主要通过数据文件实现。

可处理的数据文件长度没有限制。

nSoft 也有一个独特的管理界面,它可以帮助用户设置操作环境,记录所执行的命令,启动各个模块,查阅在线操作手册,阅读疲劳背景知识电子文件等,nSoft 配有功能强大的、nCode 自己发展的命令语言nCL ,使用nCL 可以使得繁琐重复的工作自动化,并允许用户进行二次开发,发展出自己所需要的模块。

nSoft 配置的报告编辑工具,可让用户获得满意的报告格式,并且也能很方便地将nSoft 产生的图形及结果记录文件复制到一般的图文编辑软件里去。

nSoft 当前能在多种操作平台上工作,如DOS 、微软视窗95/NT 、UNIX(SGI 、SPARC 、HP 、IBM)、X 和MOTIF 。

另外,为了帮助用户进行疲劳分析,nSoft 还配有丰富的材料性能、应力强度因子和应力集中因子数据库。

多轴疲劳近年发展综述

多轴疲劳研究进展综述摘要:由于疲劳研究的重要性和多轴疲劳问题存在的普遍性,多轴疲劳理论及其应用的研究逐渐受到了广泛的重视。

本文简要综述了近年来国内外关于多轴疲劳损伤准则的最新研究进展,并结合自身的学科背景与研究方向对几类主要模型进行点评。

关键词:多轴疲劳临界面法疲劳损伤引言疲劳指材料在循环载荷作用下,某点或某些点产生了逐渐的永久结构变化,导致在一定的循环次数后形成裂纹或发生断裂的过程。

疲劳理论发展至今,人们已经对单轴疲劳进行了全面、深入的研究,得到了一些比较成熟的理论和模型,例如名义应力法、局部应力应变法、场强法等。

但是在工程实际中,零部件大部分承受的是多轴载荷,一方面零部件本身形状复杂,即使在单轴受力下局部仍会出现多轴应力状态;另一方面,零部件本身就承受多轴组合载荷,这些载荷同步或不同步作用在构件上。

多轴疲劳的研究比单轴疲劳更加接近工程实际,故受到了工程设计和研究人员的广泛关注,相应地提出了一些预测多轴疲劳寿命的方法,例如等效应变法、能量法、临界平面法等,但是迄今为止还没有找到一种能够被广泛接受的方法,大量地试验研究有待开展下去。

本文试图将近几年的研究成果作一个总结,希望能对今后的研究工作有所帮助。

现有的为数不多的多轴非比例加载下的疲劳寿命预测模型,大多数是从单轴疲劳寿命预测模型发展而来的,并且都是在一些特定的试验条件和有限数据基础上得到的,目前普遍接受且具有研究前景的方法归纳起来大致分为两类:等效参数型和损伤力学型。

1 等效参数模型在单轴疲劳研究的基础上,Kanazawa、Brown和Miller[ 1,2] 对多轴低周疲劳进行了大量的研究,研究表明,在固定应变幅的情况下,具有明显非比例加载的低周疲劳寿命低于比例加载的寿命,因此按照常规的疲劳寿命预测方法, 将给出比较危险的预测值。

对于多轴低周疲劳的寿命预测,等效参数模型主要包括等效应变法、能量法、临界面法、局部应力应变法等,其中临界面法考虑到引起损伤的危险面,具有一定的物理意义,所以是目前应用比较普遍的一种寿命预测方法。

通过频域信号进行疲劳分析

中国机械工程科技期刊CHINA MECHANICAL ENGINEERING1998年11月第9卷第11期基于功率谱密度信号的疲劳寿命估计Andrew Halfpenny 林晓斌译摘要简单回顾当前存在的从功率谱密度信号计算疲劳寿命的方法,并将说明Dirlik方法能给出与传统时域疲劳计算方法最为接近的结果。

关键词疲劳分析功率谱密度随机加载频率分析中国图书资料分类法分类号TP202传统上根据时域载荷信号求得疲劳损伤,这种时域信号通常是应力或应变。

用时域信号表达周期性载荷很方便,但是用它准确地描述随机加载过程却需要非常长的信号记录。

对于有限元分析来说,处理很长的时域加载信号非常困难。

随机加载条件下的疲劳计算可用另一种方法,即根据压缩的频域信号,随机载荷及响应信号用功率谱密度(PSD)函数分类,动态结构模拟成为一个线性传递函数。

获取一个功率谱密度应力信号通常比获取一个时域应力信号要容易,以一个复杂有限元模型的动态分析为例,进行一个快速的频率响应(传递函数)分析比进行一个时域瞬态动力分析要方便,因为后者的计算量很大。

海上石油工业在80年代初期就遇到这样一个问题:一个石油钻井平台是一个非常复杂的结构,受随机风力及海浪的冲击,一个典型的设计分析也许要考虑70多种施加在结构上的载荷组合。

因为这些载荷是随机的,并且是动态的激发结构,所以使得分析变得更加复杂。

对于这种情况,人们已经证明在时域中进行瞬态动力分析是不可能的。

一个基于频域的有限元分析能够大大简化这个问题。

设计人员现在可以在有限元模型上进行频率响应分析,以求取波高和结构中应力之间的传递函数。

然后将这一传递函数乘以波高功率谱密度,即可获取应力功率谱密度。

为了能将这些快速频域技术用于疲劳分析,我们需要一种方法,从应力功率谱密度推出疲劳损伤。

本文将首先简单回顾时域应力—寿命(S—N)分析技术,然后介绍基于频域的分析方法,最后给出一个比较研究。

1 时域S—N分析方法任何一个疲劳分析总是从结构或零部件的响应开始。

多轴疲劳寿命工程预测方法_林晓斌

以发现有一 BC时间段。Wang和 Brow n认为 , AD

为一个历程 , 因为若跳过时间段 BC ,那么 AD 内 的等效应变从零一直增加到最大。从图 5b中得到

一个历程 AD 及两个时间段 BC和 D E ,它们至少

也包含一个以上历程。③ 计算相对于时刻 B 的等

效 相对应变 , 假定得到图 5c, 那么 BC 为一个历

3 多轴损伤模型

多轴损伤模型一般可分 3类: 第一类是静态屈 服理论在复杂应力状态下的延伸; 第二类是基于能 量的方法 ; 第三类是“临界面”法。临界面概念最早 为 Fi ndely [4 ]所提 , Findely 认为疲劳失效的主要原 因是临界剪切面上的交变剪应力 ,但垂直于该平面 的正应力对疲劳也有影响。随后 , M cdia rmi d[5 ]和 Brow n— Mi ller[6 ]进一步发展了这一概念 , 并根据 疲劳裂纹形成的机理进行了物理解释。他们从试验 中发现 ,在多轴交变载荷作用下所形成的典型裂纹 有两种 , Brow n和 Mi ller将这两种裂纹定义为 A 型和 B型 ,见图 4。 A型裂纹为沿着表面扩展的浅 长裂纹 ,而 B型裂纹则向深度方向扩展。

续 历程区间 (从起始点至终点 ) 中最大剪应变平

面上的最大正应变变化 ; S 为材料常数 ,可根据多

轴疲劳试验获得 ; V′为有效泊松比。

· 22·

等式的右边和考虑 Mo rrow 平均应力修正的 单轴应变寿命方程是一致的 ,其中的平均应力 en, mean 为最大剪应变平面上的平均法向应力。试验 表明 , 具有独 特历程计 数方法的 W ang— Brow n 模型对于比例或非比例加载条件下的几种材料具 有良好的相关性 。 [10 ]

与 表 面 呈 90°( A 型 裂 纹 )。 但 对 于 剪 应 变 和

基于有限元的疲劳设计分析系统MSC_FATIGUE_林晓斌

3 Ba nnantine J A ,Co mer J J ,Handrock J L .Fundamentals o f M etal Fa tig ue Ana ly -sis.Pretice Hall,1990.4 鲍万年.机械强度有限寿命设计专家工作站配置的疲劳寿命预测和局部应变法.中国机械工程,1997,8(3):25~275 nCode Internatio na l Limited.The n Code Boo k o f Fa-tig ue Theo ry ,1997.6 林晓斌,Hey es P J .多轴疲劳寿命工程预测方法.中国机械工程,1998,9(11):20~237 Halfpenny A ,林晓斌.基于功率谱密度信号的疲劳寿命估计.中国机械工程,1998,9(11):16~198 Austen I M ,林晓斌.加速疲劳试验的疲劳编辑技术.中国机械工程,1998,9(11):27~309 Ensor D F ,林晓斌.关联用户用途的试车技术.中国机械工程,1998,9(11):24~28林晓斌 男,1963年生。

英国n Cod e 国际有限公司高级疲劳工程师、英国Sheffield 大学客座研究员。

1978~1990年在浙江大学学习工作,主要从事压力容器的安全性研究。

1994年获英国Sh effield 大学博士学位,接着做了近两年的博士后研究,在疲劳裂纹形状扩展研究领域取得了国际性领先成果。

1996年加入nCode,从事疲劳新技术的开发研究,已开发了多轴疲劳寿命分析工具。

当前的研究包括多轴疲劳、热机疲劳、疲劳裂纹形状扩展模拟、压力容器及管道的疲劳断裂等。

发表论文40篇。

基于有限元的疲劳设计分析系统M SC /FA TIGU EPete r J .Heyes 博士Peter J .Heyes 林晓斌译 摘要 简单描述了基于有限元分析结果进行疲劳寿命分析的思路,着重介绍了根据时域载荷输入计算构件内各点弹性应力应变响应的各种方法,以及从弹性应力应变结果近似计算弹塑性应力应变历史,并考虑多轴影响的各种途径;简单介绍了几种包含在M SC /FATIGUE 中的疲劳寿命计算方法及其各自的特点;总结了M SC /FA TIGU E 系统的功能和特点,并给出了一个转向节疲劳分析例子。

疲劳损伤力学理论与寿命预测

疲劳损伤力学理论与寿命预测疲劳损伤力学理论是研究材料在循环加载下产生疲劳损伤的力学原理和规律的学科。

疲劳损伤是材料在循环加载下逐渐累积的微观裂纹扩展和材料损伤的过程。

寿命预测是根据材料的疲劳性能和加载条件,通过疲劳损伤力学理论来预测材料的使用寿命。

疲劳损伤力学理论的基本原理是应力和应变的关系。

在循环加载下,材料会经历应力的变化,从而引起应变的变化。

当应力超过材料的疲劳极限时,材料会出现微观裂纹,并随着加载次数的增加逐渐扩展,最终导致材料的破坏。

疲劳损伤力学理论通过分析应力和应变的关系,可以预测材料在不同加载条件下的疲劳寿命。

疲劳寿命的预测可以基于不同的方法和模型。

其中最常用的是基于S-N曲线的疲劳寿命预测方法。

S-N曲线是疲劳试验中应力幅与循环寿命的关系曲线。

通过对材料进行一系列的疲劳试验,可以得到S-N曲线。

根据S-N曲线,可以根据给定的应力幅值来预测材料的循环寿命。

另一种常用的疲劳寿命预测方法是基于裂纹扩展速率的模型。

裂纹扩展速率是指裂纹在单位时间内扩展的长度。

根据裂纹扩展速率和裂纹尺寸,可以预测材料的疲劳寿命。

裂纹扩展速率模型通常基于线弹性断裂力学和裂纹力学原理,考虑了裂纹的形状、尺寸、应力场等因素。

除了S-N曲线和裂纹扩展速率模型,还有一些其他的疲劳寿命预测方法,例如基于损伤累积的模型和基于应力强度因子的模型。

这些方法都是通过对材料的疲劳损伤进行分析和计算,来预测材料的使用寿命。

疲劳损伤力学理论和寿命预测在工程实践中具有重要的应用。

通过预测材料的疲劳寿命,可以选择合适的材料和设计加载条件,以延长材料的使用寿命。

此外,疲劳寿命预测还可以用于评估材料的可靠性和安全性,从而提高工程结构的性能和可靠性。

总之,疲劳损伤力学理论和寿命预测是研究材料在循环加载下产生疲劳损伤和预测材料寿命的重要学科。

通过分析材料的应力和应变关系,可以预测材料在不同加载条件下的疲劳寿命。

疲劳寿命预测在工程实践中具有广泛的应用,可以用于选择材料和设计加载条件,以延长材料的使用寿命,并提高工程结构的可靠性和安全性。

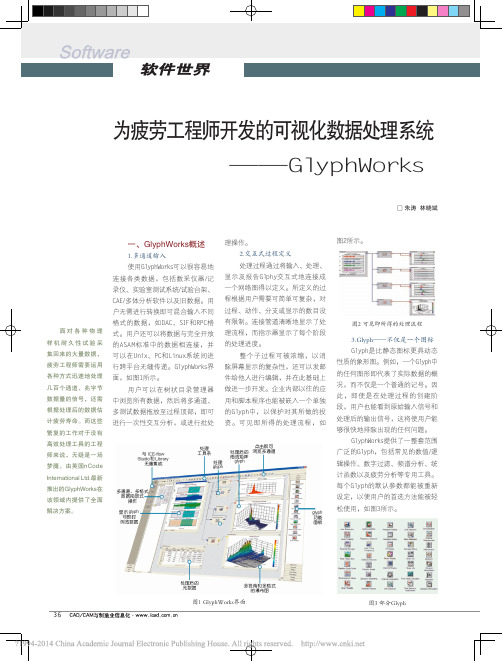

为疲劳工程师开发的可视化数据处理系统_GlyphWorks

图2 可见即所得的处理流程3.Glyph——不仅是一个图标Glyph是比静态图标更具动态性质的象形图。

例如,一个Glyph中的任何图形即代表了实际数据的概况,而不仅是一个普通的记号。

因图1 GlyphWorks界面图3 部分Glyph图4 一次操作完成所有分析(2)异常信号检测从实际工况中采集的数据几乎都会存在各类问题,如信号突降、过载或漂移等。

而这些异常信号可能位于上百个通道、千兆字节数据中的某处,怎样将其快速找出并加以修正是很多设计人员所面临的问题。

异常信号鉴别模块应用已被图5 快速去除信号中的漂移现象图6 自动分流应变和加速度数据2.频域处理(1)频谱分析在所需带宽和分辨率下对所有数据进行自功率谱、互功率谱或FRFs分析,只需点击几下,即可用FFT技术或通过符合ANSI S1.11-2004的数字滤波技术进行分数(1/n)倍频程分析。

有内置的权函数用于声学(A、B、C)以及整体振动的应用(Wk、Wd和Wf),还可以对不同图7 多通道频谱分析(2)联合时频分析(JTFA)非稳态信号的频率分析(如引擎启动、导弹发射、枪炮开火和其他高速瞬变过程),需要比标准的FFT更适合的方法。

GlyphWorks选项中的JTFA含有瞬时傅里叶变换、离散Gabor变换以及Wigner-Ville分布等。

利用这些方法可以得到频率随图8 JTFA谱图和切片(3)旋转机械分析原始的转速信号通过处理可为随后的分析提供固定的速度基准,然后在预先确定的速度间隔里对加速、减速进行跟踪。

可以用来处理实际测试中经常发生的速度反向,并生成表格以帮助操作者评估跟踪质量。

图9 不同视角、风格和色彩的瀑布图3.基本疲劳分析(1)SN和EN疲劳分析GlyphWorks提供了业内领先图10 多通道EN疲劳分析(2)雨流矩阵处理一套高级雨流矩阵分析计算工具,将帮助用户组合、编辑并外推雨流矩阵。

另外,可以运用统计方图11 基于统计特性的雨流矩阵外推(3)疲劳敏感性编辑很多企业在实验室中用多激振系统复现实际工况。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

nCode 疲劳耐久性工程高级培训班课程实用疲劳理论实用疲劳理论•材料的物理性能•疲劳载荷•应力寿命(S-N)法•局部应变法(e-N)什么是金属疲劳?What is Fatigue?Quiz 1:•How can youbreak a metalspoon?Quiz 2:•How can youbreak a ceramicspoon?Quiz 3:•Why a metal spoon can be broken, and a ceramic spoon cannot?金属疲劳失效的原因是什么?•外因:载荷的变化•内因:金属中有位错什么是金属疲劳?•疲劳是一种机械损伤过程,在这一过程中即使名义应力低于材料的屈服强度,载荷的反复变化也将引起失效•疲劳一般包含裂纹萌生和随后的裂纹扩展两个过程,循环塑性变形是金属产生疲劳的主要原因什么是金属疲劳?Quiz 4:•Can you name a metalfatigue failure youexperienced?飞机空难(The De Havilland Comet Story)•The first passenger jet airliner (1949 -1980)•Suffered two tragic air accidents due to fatigue failure•68 people killed as a result•Order books fell by 50 aircraft•Ultimately heralded the collapse of the British civil aircraft industry火车出轨汽车零部件失效•Truck frame•Manifold•Bracket•Crankshaft•Brake•Exhaust pipe•Wheel•…桥梁坍塌疲劳失效•在美国已经得到确认,由于产品的疲劳问题所引起的损失占国民生产总值的4%左右(约1200 亿美元).•中国机械工程手册在第6章“结构疲劳强度设计”中指出:机械零构件80%以上为疲劳破坏,因此对于承受循环载荷的零构件都应进行疲劳强度设计。

疲劳失效所涉及的领域•汽车、航天、航空、航海、能源、国防、铁路、海洋工程及一般的机器制造等工业领域铁路国防工程车辆机器能源农用车辆航空航天轿车疲劳失效机理:小裂纹的起始和扩展~1mm第一阶段第二阶段位错滑移位错滑移和阶段一裂纹扩展Alternating StressCrystal surfaceSlip bands formalong planes ofmaximum sheargiving rise tosurface extrusionsand intrusions裂纹起始和扩展Formation of a crack causeslocal stress concentration atthe crack tip. The area ahead ofthe crack is now undergoingcyclic plastic deformation.CrackStressconcentration阶段二裂纹扩展StriationsFastfracture Beacharks due tocrack propagation长裂纹的扩展单裂纹扩展多裂纹扩展耦合疲劳寿命定义•裂纹起始寿命•裂纹扩展寿命•总寿命怎样预测疲劳寿命?How fatigue life is predicted?疲劳发展简史疲劳发展简史(1/2)•1839年,Poncelet首先使用“疲劳”一词。

•1849年,英国机械工程学会(IMechE)辩论结晶理论•1864年,Fairbairn 用交变载荷对船链进行了实验•1871 年,Wohler首先对铁路车轴进行了系统的疲劳研究。

发展了旋转弯曲疲劳试验,S-N曲线及疲劳极限概念•1886年,Bauschinger首先确证了应力-应变滞回线•1903年,Ewing 和Humphrey 证明结晶理论是不正确的,指出疲劳是由于塑性变形所引起•1910年,Bairstow调查了应变循环中的应力-应变响应,提出了循环硬化和循环软化概念•1920年,Griffith 研究了玻璃中的裂纹,由此诞生了断裂力学Wohler 疲劳试验1871 年,Wohler 首先对铁路车轴进行了系统的疲劳研究。

发展了旋转弯曲疲劳试验,S-N 曲线及疲劳极限概念。

Wohler 曲线和疲劳极限Unnotched Shaft Log (Nf , 疲劳循环次数)St r ess A mp l itu d e应力幅Notched Shaft 光滑试样缺口试样应力幅(Y)1 个应力循环疲劳发展简史(2/2)•1955年,Manson 和Coffin 研究了应变条件控制下的疲劳,热循环、低周疲劳及塑性应变问题。

•1959年,Paris 首先提出了一种用断裂力学参数处理裂纹扩展的方法。

•1961年,Neuber 建议了一种方法,估计应力集中处的弹塑性应力应变。

•1968年,Matsuishi 和Endo 提出了雨流循环计数方法。

•1981年,能够进行合理疲劳计算的计算机得到了发展。

•1982年,nCode 国际有限公司成立,开发和销售疲劳寿命预测软件,提供疲劳咨询服务•2002年,nCode 推出了ICE-flow 疲劳软件经典疲劳寿命预测技术三种基本的疲劳寿命估计方法•S-N (总寿命法)名义应力或弹性应力和总寿命之间的关系•e-N (裂纹起始寿命法)局部应变和裂纹起始寿命之间的关系•LEFM (裂纹扩展寿命法)应力强度因子和裂纹扩展速率之间的关系这些方法依赖于相似性!Nf= Ni + Np总寿命= 裂纹起始寿命+ 裂纹扩展寿命名义应力法S-N 局部应变法(e-N) 断裂力学法nomσσnom同样的名义应力,同样的疲劳总寿命!名义应力(S-N) 法对付高周疲劳S-N 曲线定义L og应力范围Log Nf 总寿命疲劳极限1b 1b 21()b N C S =应力范围1 个应力循环试样和实际零件的差别•通常没有应力集中•表面光洁度一定•通常不进行表面处理•尺寸一定•常幅加载•均值不变(通常为0)•有应力集中•表面光洁度多样•表面可能经过处理•尺寸不同•通常为变幅加载•均值变化试样零件局部应变(e-N) 法εε对付低周疲劳同样的局部应变,同样的裂纹起始寿命!循环应力应变和应变寿命曲线定义εσσa a an E k =+′⎛⎝⎜⎞⎠⎟′1σaεa循环应力应变曲线Log N fLog εa ()()εσεa f f bf f cE N N =+′′22应变寿命曲线裂纹扩展寿命法应用于损伤容限设计同样的应力强度因子,同样的裂纹扩展速率!ΔK-da/dN 曲线定义()d d aN C K m=ΔΔK th1959 年,Paris 首先提出了一种用断裂力学参数处理裂纹扩展的方法!da /dN ΔKI IIIII 其它高等疲劳寿命估计方法•多轴疲劳•频域疲劳•热机疲劳•腐蚀疲劳•复合材料疲劳•接触疲劳•?..疲劳寿命预测–我们需要什么?疲劳分析5框图FatigueFatigue Lifemodels LoadsGeometry Material疲劳载荷应力循环定义S aS a ΔS S max S min max min S S R =S m R 1R 1S S A m a +−== 1.S max , S min or2.Sm , S a or3.ΔS, RParametersrequired to define astress cycle:Note that:6.895 x ksi = MPa应变循环定义Δεεmaxεor εa 1.εmax , εmin or2.ε, εm or3.Δε, εminε or εa εm εmin‘载荷’种类L o a d timeN cyclesεConstant Amplitude L o a d timeN 1cycles N 2cycles N 3cyclesεε2ε3Block Loading VariableAmplitudeLoadingMonotonic Loading0A PS =Stress ng i r e e n i g n E 00l l l e −=Strain ng i r e e n i g n E 1000×−=l l l EL%Elongation %100%00×−=A A A RA Area in Reduction %Engineering Stress –Strain CurveEngineering Strain, e +(Sf ,e f )S y0.2E 0.002En g i n e e r i ngS t r es s,STensile Strength, S Fracturestress, SL o a d ,P Time, t Load Time Curve True Stress True Strain Curve()()et p e Strain Plastic True EStrain Elasic True 1e ln *Strain True 1e S *Stress True ε−ε=εσ=ε+=ε+=σ* Valid only up to neckingStrain++(S f ,e f )(σf ,εf )S u S 0.2(True stress –strain, σ −ε)(Engineeringstress –strain, S –e)E plastic elastic 0.002S tr e s s Tension Compression TorsionTension疲劳寿命的统计性质Scatter inmaterial dataVariableproductionquality Resulting statistical distribution of life 引自英国Sheffield 大学Rod A. Smith 教授的话,1990 年“工程是一种近似对而不是完全错的艺术”"Engineering is the art of being approximately right rather than exactly wrong"Professor Smith’s commentS-N 疲劳寿命预测法Stress-based Fatigue Life MethodS-N 疲劳寿命预测法S-N 疲劳试验小测验•你能得出一个受等幅对称交变应力钢棒的疲劳寿命吗?Wohler 曲线和疲劳极限Unnotched ShaftLog (Nf , 疲劳循环次数)St res sAmpli t ud e应力幅Notched Shaft光滑试样缺口试样应力幅(Y)1 个应力循环SN 疲劳试验•Specimens are subjected to constant amplitude loading •The number of cycles to failure is plotted against the nominal elastic stress on a log-log plot and the best fit curve computed•There are standards•Curves can be derived for smooth specimens, individual components, sub-assemblies or complete structuresSN 疲劳试验•S-N 曲线•疲劳极限•成活率(survival )()11bf N SRI S =ΔS-N 曲线(MANTEN)First fatiguestrength exponentb1 = -0.2Stress RangeInterceptSRI1=3162 MPaUltimate tensilestrengthUTS=600 MPaFatigue transitionpointNc1=2e8Second fatiguestrength exponentb2=0R-ratioRR=-1()11b f N SRI S =ΔUTS 2The Relationship between S u & S eTensile strength, S MPaF a t i g u e s t r e n g t h , S M Pa Tensile strength, S ksiFa t i g u e s t r e n g t h , S k s i 5.0≈=S S ratio Fatigue (for Steel)小测验:答案应力范围(ΔS)()1N SRI S =ΔΔSS-N 疲劳寿命预测法平均应力修正小测验•你能得出一个受等幅非对称交变应力钢棒的疲劳寿命吗?什么是平均应力?l o gΔSlog N f压缩平均应力拉伸平均应力零平均应力S ttt2S a S mS S平均应力影响实验结果Wrought Al Alloy7075-T6510平均应力影响实验结果图mσσ拉伸平均应力疲劳强度应力幅值压缩平均应力R=-1N = constantaσ常用平均应力修正方法σσσσσaa mb()=+=01σσσσσaa mb ()=+⎛⎝⎜⎞⎠⎟=021Goodman :Gerber :GoodmanGerberSoderberg屈服强度抗拉强度平均应力应力幅N =常数σm aσσb等效应力幅Given:What is the equivalent cycle with a zero mean?S m S a St re s s A m pl i tud e ,S Mean stress, S0SS eq.Goodman line S m Sa S eq应力幅修正•假如使用均值为零的S-N 曲线预测疲劳寿命,那么我们可以根据平均应力修正方法将实际应力幅修正至均值为零的等效应力幅log Nσσ=0log S-N 曲线Goodman抗拉强度平均应力应力幅N =常数m σσa σb()σσ,⎟⎟⎠⎞⎜⎜⎝⎛−==b m aa σσσσσ1)0(小测验答案1•试验获取平均应力为零的S-N 曲线•用平均应力修正法将应力幅值修正到平均应力为零时的应力幅值•根据平均应力为零的S-N 曲线得到疲劳寿命小测验答案2•试验获取一组不同平均应力的S-N 曲线•用插值法获得特定平均应力的S-N 曲线•根据这一特定平均应力的S-N 曲线得到疲劳寿命S-N 疲劳寿命预测法表面加工表面处理修正小测验•你能得出一个受等幅对称交变应力钢棒(表面为一般机加工)的疲劳寿命吗?实验结果•疲劳裂纹通常起始于零件表面,因此表面状况对疲劳寿命有很大的影响•表面光洁度越高,形成疲劳裂纹的时间越长•表面层中的残余应力将影响裂纹萌生。