阴极炭块生产工艺流程图 图

第二篇铝电解槽

10.2 铝电解槽

10.2.1 铝电解的工作原理

• 电解质:冰晶石—氧化铝融盐, • 电流:直流电(4~22kA); • 电解温度:950~970℃; • 电极:阴、阳极均为碳质,阴极上析出铝、而阳 极上析出

CO2(70%)和CO(30%)气体; • 电解总反应:2Al2O3(aq)+3C(s)=4Al(l)+3CO2(g)

1自焙槽

2预焙槽

1自焙阳极电解槽 (1)侧插式 (2)上插式

2预焙阳极电解槽 (1)连续式 (2)不连续式

根据下料方式又可分为中间下料和边部下料 两种槽型。

电解槽的总体结构:

电解槽是在一个钢制槽壳,内部衬以耐火砖和保温层, 压型炭块镶于槽底,作为电解槽的阴极。电流通过电 解质由炭质阴极流入炭质阳极,完成电解过程。

自焙阳极旁插棒式电解槽

1.基础:绝缘; 2. 阴极:保温、坚固、密封防氧化、底糊防 侵蚀、挡板防淌料、侧部炭糊筑坡; 3. 阳极: 铝箱、钢 质框架; 4. 上部金属结构:支柱、平台、AO料斗、阳极升 降机构、槽帘和排烟系统 5. 导电母线和绝缘设施

下料,集气排烟装置等。

阳 极 装 置

(2)阴极装置 由钢制槽壳、阴极炭块组和保温材料砌体组成。

阴极装置

(3)母线装置 包括阴极母线,阳极母线,立柱母线和槽间母线。

槽 间 母 线

氧化铝下料装置立体图

氧化铝下料装置剖面图

10.2.3.1 不连续预焙阳极电解槽

依加料方式分:边部打壳电解槽、中部打壳电解槽 阳极炭块组:阳极导杆、钢爪、炭块。 阴极装置:阴极炭块、钢质导电棒 铝母线:阳极母线、阴极母线、立柱母线. 进电方式:一端进电、双端进电

23——密封圈 24——钢壳

大规格阴极炭块焙烧曲线的攻关

对大规格炭块焙烧曲线的确定方法

1、从焙烧原理、炉型、热场分布、参考炭块配方等,确定了全部用384小时升 、从焙烧原理、炉型、热场分布、参考炭块配方等,确定了全部用 小时升 温曲线,再采取了以下交叉试验等,分步进行优选。 是部分试验方案, 温曲线,再采取了以下交叉试验等,分步进行优选。表2是部分试验方案,表3 是部分试验方案 是实施结果统计: 是实施结果统计: 大规格炭块试验方案之一(384h曲线)表2 (装炉日期06.12.19-07.01.22)

93.94 96.23 94.96 93.65 91.98 92.78 100 100 100 100 100

100 100 100 100 100 100 100 100 100 100 100

二、大规格阴极炭块焙烧曲线的攻关

对截面690*475大规格阴极炭块焙 对截面690*475大规格阴极炭块焙 690*475 烧曲线的攻关, 2006年12月19日开 烧曲线的攻关,从2006年12月19日开 在边生产边试验, 始,在边生产边试验,边总结的基础 上调整优化,最终确定了分别在一、 上调整优化,最终确定了分别在一、 二焙烧炉采用384h保温32h 42h, 384h保温32h和 二焙烧炉采用384h保温32h和42h,8室 运转的曲线,合格率大幅提高, 运转的曲线,合格率大幅提高,效果 较好 。 下面介绍攻关大规格阴极炭块焙烧曲 线的确定方法。 线的确定方法。

五、持续改进方向

根据攻关试验结果,阴极炭块的焙烧质量 (内部质量),还有可提高的空间: 1、对不同焙烧炉热场测定后,根据炉室料箱 内温度差异,曲线可进一步优化调整。 2、对自控系统的升级改造,如采用低温点火 方式,使各炉室的实际升温严格按曲线进 行。 3、二焙烧焙烧炉大修改造后的提质试验等。

活性炭生产工艺简介

1.煤质活性炭主流生产工艺及产污分析(1)生产工艺流程煤质活性炭生产工艺主要工序为破碎磨粉、成型、炭化、活化、成品处理等。

回转炉炭化、斯列普炉活化工艺流程是国内煤质活性炭生产的主流工艺,主要分布在宁夏、山西,约占全国煤质活性炭生产企业总数的72%。

图1 活性炭生产工艺流程图合格的原料煤入厂后,被粉碎到一定细度(一般为200目),然后配入适量黏结剂(一般为煤焦油)在混捏设备中混合均匀,然后在一定压力下用一定直径模具挤压成炭条,炭条经炭化、活化后,经筛分、包装制成成品活性炭。

(2)生产过程中的排污节点、污染物排放种类、排放方式破碎磨粉工序排放颗粒物(煤尘),排放方式主要是有组织排放。

成型工序排放颗粒物(煤尘)、挥发性有机物,多以无组织形式逸散。

炭化、活化工序排放的主要污染物为颗粒物、SO2、NO X、苯并[a]芘(BaP)、苯、非甲烷总烃(NMHC)及氰化氢(HCN),排放方式为有组织排放。

具体详见下表。

表1 煤质活性炭污染物排放方式、排放种类、行业特征污染物(3)无组织排放煤质活性炭工业生产过程无组织排放节点有混捏成型工序、煤焦油储罐区、炭化工序车间门窗处、成型料晾晒场等。

排放的污染物为挥发性有机物和一氧化碳。

污染末端治理(1)磨粉、混捏、成品筛分包装工序粉尘治理活性炭行业磨粉、混捏、成品筛分包装工序产生粉尘污染,磨粉工序生产设备内产生的粉尘经旋风除尘器及布袋除尘器收集,并作为原料回用,除尘效率98%以上。

新建和大型企业成品筛分包装工序有回收设施回收,规模较小企业存在无组织排放现象。

混捏工序无组织废气无处理措施,通过标准制定,引导企业治理后排放。

(2)炭化炉尾气治理炭化炉尾气主要化学组成是焦油蒸汽、CH4、H2、CO、N2、CO2、O2及沥青烟等,大部分为可燃或助燃气体,可回收利用。

焚烧法是把炭化尾气引入焚烧炉内在高强转化燃烧的情况下,使之转化为CO2、H2O等高温气体,高温气体的热能又用于余热锅炉产生蒸汽。

铝电解的原理

• 冰晶石在高温熔融状态下会发生挥发损失 和其他机械损失,电解过程中也须做一定 补充。除此之外,还需反应过程中供给大 量的直流电能(约为13000~15000kwh/t- Al)以推动反应向生成铝的方向进行。

下图为铝电解生产的工艺流程图:

2.铝电解工艺流程图概述 • 现代铝工业中原铝的生产主要采用冰晶石—氧 化铝融盐电解法。直流电通入电解槽,在阴极和 阳极上发生电化学反应。电解的产物,阴极上是 液体铝,如果阳极是炭质的,它参与电解反应, 阳极界面上是CO2(约70%~80%)和CO(约 20%~30%),如果是惰性的,不参与电解反应, 则产生O2气体。铝液是用真空包抽出经过净化和 澄清后,浇注成商品铝锭,其质量达到 99.5%~99.8%Al。阴极气体中还含有少量的有害 氟化物和SO2,经进化后,废气排入大气,收回 的氟化物返回电解槽。

3. 母线配置图(4.8, 4.9, 4.10)

4.3.2 电解槽母线尺寸的确定 • 1. 阴极母线的确定及计算原理 • 槽与槽之间通过铝母线串联而成,电解槽有样 机母线、阴极母线、立柱母线和软带母线,为了 降低母线电流密度,减少电压降,降低造价,大 型电解槽均采用大断面的铸造铝母线。从降低母 线成本的家督,应该减小母线截面尺寸,提高导 电母线的电流母线,但母线截面尺寸的减小会增 大导电母线的电阻,使生产运行过程中的电耗增 高。因此在母线配置的设计中应该使用较合理经 济的母线配置。下图为阴极母线原理图4.11:

4.3 电解槽导电部件的计算 • 4.3.1 电解槽的母线配置及其排列方式 • 1. 母线配置的重要性 • 在大型电解槽的设计中,母线不仅被看成是电 流的导体,更重要的是它产生的磁场对生产过程 的影响。母线系统的电流和电解槽内的电流会产 生一个强磁场,对电解槽的稳定性产生重要的影 响,它们与熔体中的电流相互作用,产生一种磁 场力,使熔体界面变形和波动,主要表现在铝液 表面突起、滚铝、铝液回流与铝液的波动等等。 这种磁场还对电解槽的寿命、电能消耗和电流效 率产生很大的影响,所以合理的配置母线对铝电 解槽的设计十分重要。

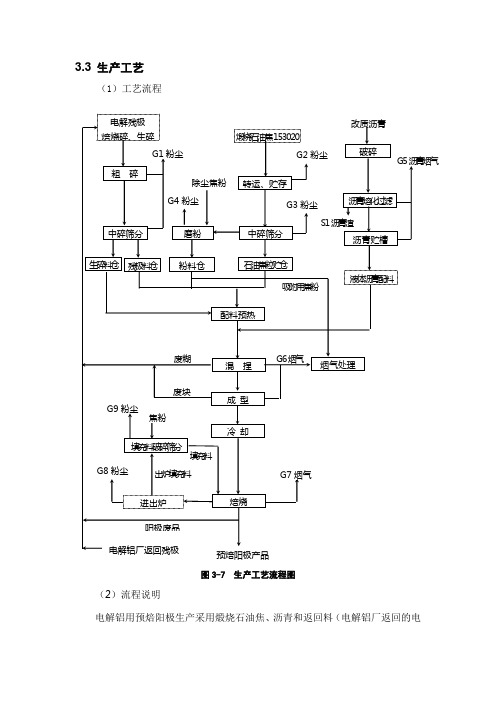

预焙阳极生产工艺流程

3.3 生产工艺(1)工艺流程图3-7 生产工艺流程图(2)流程说明电解铝用预焙阳极生产采用煅烧石油焦、沥青和返回料(电解铝厂返回的电解残极、焙烧碎料、生碎料)为原料。

原料经破碎、筛分、配料,生产出生阳极,再经焙烧得到预焙阳极产品。

(1)原料贮运预焙阳极生产所用主要原料煅烧石油焦,由带式输送机从集团公司料仓运来卸入Ф17⨯20m贮仓内,用料时由设置在仓下的电磁振动给料机经带式输送机输送到生阳极制造工序使用。

(2)返回料处理生产过程中产生焙烧碎料、生碎料和电解铝厂返回的电解残极共用一套返回料处理系统,由500吨残极破碎机粗碎至100mm以下粒度,再由一台反击式破碎机中碎筛分至20mm以下粒度后,然后经斗式提升机直接送入料仓待用。

焙烧碎料、残极碎料用于配料,生碎料进入混捏工段。

(3)液体沥青制备由汽车运来固体改质沥青经颚式破碎机破碎,送入沥青熔化罐内,用高温导热油间接加热熔化,经过滤机过滤滤去杂质后进入液体沥青接收槽,再用输送泵送到2座Ф8⨯8m沥青保温贮罐内,单座贮罐贮存容量为400t。

使用时由沥青输送泵输送至生阳极车间用于配料。

(4)生阳极制造生阳极制造包括中碎筛分、磨粉、配料、混捏和成型冷却等生产工序。

①中碎筛分本项目设2个石油焦中碎、筛分系统和1个残极返回料中碎、筛分系统。

石油焦(或残极料)分别由电磁振动给料机给料,经带式输送机、斗式提升机送入一台双层水平振动筛和一台单层水平振动筛(残极为1台二层水平振动筛)筛分处理,粒度大于12mm的料返回中间料仓,再由电磁振动给料机给料进入双辊破碎机(残极进入反击式破碎机)中碎后再重新筛分。

12~6mm,6~3mm的粒度料可直接进入相应配料仓,也可返回双辊破碎机重新中细碎至3mm以下,便于生产灵活调节。

粒度料有3种,为12~6mm、6~3mm、3~0mm,6~3mm、3~0mm的料除直接进入配料仓外,还有部分送经磨粉机磨粉成粉料。

生碎料在残极处理工段经两级破碎到20mm以下粒度后,经带式输送机,斗式提升机,直接运入生碎料仓使用。

铝电解槽生产工艺和施工概述

铝电解槽生产工艺与施工概述铝电解槽生产是铝工业生产的核心。

近几年西方国家新建或扩建的大型铝厂几乎全部采用300KA级(包括160KA~600KA)铝电解槽生产铝。

铝工业生产主要是由三大块互相独立又相互依存的生产组成,即氧化铝生产、电解铝生产、铝用炭素材料生产。

三大块中电解铝生产是核心。

从工艺复杂程度看:氧化铝生产最复杂,铝用炭素材料生产排第二,电解铝生产排第三。

从投资额大小看:氧化铝生产最大,铝电解生产仅次,铝用炭素材料生产排后。

从施工工期看:氧化铝生产最长,铝电解生产其次,铝用炭素材料生产再次。

电解铝生产主要是铝电解槽。

一、电解厂房电解厂房一般为装配式钢筋混凝土排架结构。

厂房内为两层楼结构,底层有钢筋混凝土设备基础,安装铝电解槽及阴极母线等;第二层为操作层,标高一般约2~3m左右。

设备基础和二层楼结构均为钢筋混凝土结构。

屋面一般采用轻型钢屋盖,轻型墙面围护结构。

厂内配有多功能天车,供更换阳极炭块、出铝、运输等作业,轨顶标高一般为9m左右。

吊车梁一般为钢筋混凝土预制构件。

从建筑工程的角度,土石方、杯口基础、预制钢筋混凝土柱、预制钢筋混凝土吊车梁、现浇钢筋混凝土设备基础、轻型钢屋架、铝板瓦或彩板瓦等,都是常规施工方法施工。

二、铝电解槽主要工艺电解铝生产是把氧化铝中的铝转变为金属铝的过程。

其生产的主要原理是以熔融的冰晶石—氧化铝体系作为电解质,以炭素材料作为两极(即阳极和阴极),炭素阳极安装在电解槽上部,阳极母线强大的直流电(30~320KA,不同的铝电解槽采用不同的电流)通过炭素阳极材料导入电解槽的电解液与铝液层并参与电化学反应,然后从炭素阴极材料经阴极母线导出。

直流电在电极间产生热能并保持正常的电解温度(920~950℃),使冰晶石和氧化铝熔融体变成离子状态,在炭素阳极底部发生分解氧化铝的复杂的电化学反应(称阳极反应),阳极的最终产物是CO和CO2的混合气体(一般情况下,生成的CO约占30%左右),在阴极上析出液态金属铝,再铸成铝锭,完成铝的生产。

铝电解槽PPT课件

40~ 60

复 杂 (有 焦 化产物) 9 .2

铝冶金设备—融盐电解槽

铝电解槽系列

铝电解槽系列是铝生产的单元,每一个系列都有它 额定的直流电源和电解槽数目, 系列中电解槽串联连接,直流电从整流器之正极经 铝母线送到电解槽的阳极,经电解质和铝液层流过 阴极,然后进入下一台电解槽的阳极,依次类推,从最 后一台电解槽阴极出来的电流,返回整流器的负极,

电解厂房内电解槽的配置方式有纵向排列和横向排 列两种,每一种排列方式又可分为单行排列和双行 排列, 在电解厂房中间设有氧化铝贮仓, 大型槽采用各自的自动加料装置,

铝冶设备—融盐电解槽

2.3.4 未来铝电解槽的改进

目前的铝电解槽尚存在一些问题:生产过程能量利用率较低, 电流效率不太理想,单位产品的投资费用较高,控制污染的设备 费用也很贵, 1 .原有电解槽的改造:阴极材料、阳极材料及槽内衬等的改造, 2. 新型电解槽: Grjotheim的理想槽;该槽具有一系列优点,在双 极性电解槽设计中优先采用了不耗惰阳极和可泄性或可湿润 性的耐热硬质金属阴极,

10.2.3.3 连续预焙阳极电解槽

相对于非连续式有如下特 点:

优点:无阳极残极,预焙 炭块消耗量小;阳极电流 分布均匀,故阳极消耗均 匀;生产的连续性,

缺点:阳极不能用氧化铝 保温,热损失大;炭块之 间接缝存在接触电压降, 故槽电压较高,

连续式预焙阳极电解槽简图 1-阳极炭块;2-阳极棒;3-阳极母线;4-槽壳; 5-炭块接缝;6-阴极炭块;7-阴极棒;8-保温层

铝冶金设备—融盐电解槽

作业

1 试述融盐电解的原理、特征及适用范围, 2 铝电解槽的类型有哪些 各有何优缺点 3 阳极电流密度对铝电解技术经济指标的影响如何 与哪些因素有关 4 铝母线的配置方式有几种 各适用于哪些槽型, 5 什么叫经济电流密度 其大小如何确定

铝电解槽 阳极炭块&阴极炭块

(2) 自焙阳极上插棒式电解槽 现在,自焙阳极上插棒式电解槽在工业上也被广泛地采用。阳极内发生的焦化作用,基 本上同旁插棒槽。在焦化过程中,也形成了烧结锥体。阳极棒通过上层的液体糊,一直 插到阳极锥体之内。其主要不同是拔棒后遗留下来的孔洞由上层的阳极糊来充填,结果 生成所谓“二次阳极”。这对于阳极的质量有一定的影响。

3、铝电解反应 电解过程中溶解在电解质中的 Al2O3 离解成离子,在阳极 O 离子放电,在阴极 Al3+放电。 当采用炭素电极时,阳极析出的氧直接与 C 发生电化学反应,生产 CO2. 4、阳极消耗 碳反应后百分之百的变成 CO2,从而可以计算出每吨 Al 生产消耗 C 的数量。 引起阳极消耗的原因: 1)在铝电解反应过程中,阳极工作表面反应消耗速度不同,其原因是因为炭阳极中的沥青 粘接剂的焦化比骨料中的炭活性大,化学活性大,它们在电解过程中优先消耗,而骨料焦炭 消耗慢,于是一部分颗粒从阳极表面脱落形成碳渣。 2)炭阳极被空气中的氧气氧化消耗。 3)炭阳极被 CO2 气体氧化而消耗。 除以上三个原因外,还与炭阳极的质量,电解生产操作和设计水平有关。 5、炭阳极的活性 活性越大,与空气反应的速度快,炭阳极的消耗越大。 1)不同炭素材料与空气反应速率的研究 自焙阳极 — 预焙阳极—粗粒工业石墨—细粒工业石墨 依次增大 2)炭素材料的活性与其本身结构形成过程有关,石油焦、沥青焦的活性较大,无烟煤、冶 金焦的活性低,活性最低的炭素材料是石墨,还与原料和制品的温度有关,热处理温度越高, 其活性越低,还与其含有的杂质有关。有些杂质能够增大炭素材料的 uoxing,而有些杂质能 降低其活性。 焦炭中的钒对反应活性的影响最大,镍次之,钙最低。

g/A·h

3600

3.影响因素: 阳极在空气中的氧化;阳极掉粒;生成 CO 等。 十三、预焙阳极电解槽: