6机械强度设计XXXX_1

机械设计教学课件:机械零件的强度

rN

m

N0 N

r

KN r

KN: 寿命系数 N0: 循环基数

机械设计

第三章 机械零件的强度 20

所有应力循环的疲劳极 限中,以对称循环的疲 劳极限为最低。

机械设计

第三章 机械零件的强度 21

(应力循环次数N一定)

机械设计

第三章 机械零件的强度 22

D G

C

材料的极限应力线图

机械设计

第三章 机械零件的强度 23

m 2

...

nz

m z

)

ni

m i

i 1

N

0

m 1

1

若材料在这些应力作用下,未达到破坏,则有:

z

ni

m i

N

0

m 1

i 1

令不稳定变应力的计算应力为:

ca

m

1 N0

z

ni

m i

i 1

则: σca< σ-1 ,其强度条件为:

Sca

1 ca

S

机械设计

第三章 机械零件的强度 30

(三)双向稳定变应力的疲劳强度计算

第三章 机械零件的强度 13

静应力下的强度设计

1) 塑性材料

lim s

2) 脆性材料

lim b

机械设计

第三章 机械零件的强度 14

变应力下的强度设计

疲劳破坏

表面光滑

特征:

表面粗糙

a) 疲劳断裂时:受到的 max 低于 b,甚至低于 s 。

b) 断口通常没有显著的塑性变形。不论是脆性材料,还是塑 性材料,均表现为脆性断裂。更具突然性,更危险。

疲劳极限的影响因素

尺寸系数: 有效应力集中系数: k 表面质量系数: 表面强化系数: q 综合影响系数: K

机械设计机械零件的强度

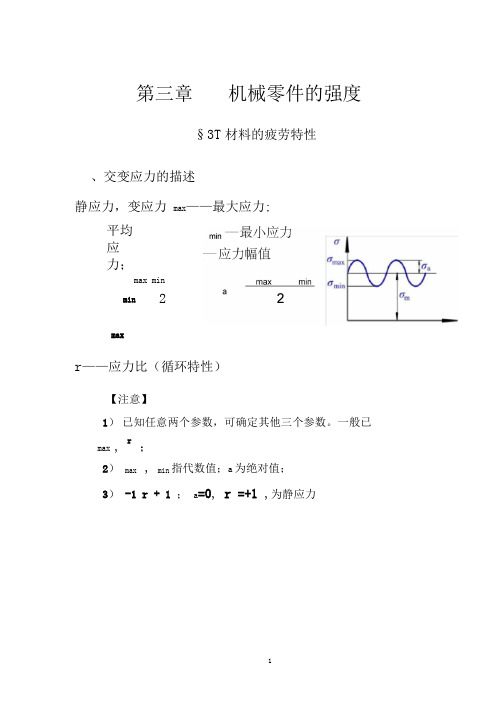

第三章 机械零件的强度§3T 材料的疲劳特性、交变应力的描述静应力,变应力 max ——最大应力;平均应力;maxr ——应力比(循环特性)【注意】1) 已知任意两个参数,可确定其他三个参数。

一般已max ,r;2) max , min 指代数值;a 为绝对值;3) -1 r + 1 ; a =0, r =+1 ,为静应力minmax min2r = -1对称循环应力疲劳曲线(-N 曲线)1.材料的疲劳极限:r N在一定应力比为 r 的循环变应力作用下,应力循环 N次后,材料不发生疲劳破坏时,所能承受的最大应力 max。

2.疲劳寿命:N材料疲劳失效前所经历的应力循环次数。

有关。

疲劳强度计算中,就是以疲劳极限作为 lim即lim = rN 。

通过试验可得,疲劳极限 rN 与循环次数N 之间关系的曲线,如上图所示6(6A B\/T、1r 不同或N 不同时,疲劳极限rN 不同。

即rN 与r 、N—N 疲劳曲线AB段曲线:N 103,计算零件强度时按静强度计算。

(rN s)BC段曲线:103N 104,零件的破坏为塑性破坏属于低周疲劳破坏。

特点:应力高,寿命低。

CD段曲线:r N随N的增大而降低。

但是当N超过某一次数时(图中N D),曲线趋于水平。

即r N不再减小。

N D与材料有关,有的相差很大,因此规定一个常数。

当N N D时,rN= r = r (简记)疲劳曲线以N o为界分为两个区:1)有限寿命区把曲线CD段上的疲劳极限r称为有限疲劳极限(条件〜)。

当材料受到的工作应力超过r时,在疲劳破坏之前,只能经受有限次的应力循环。

即寿命是有限的。

【说明】不同应力比『时的疲劳曲线具有相似的形状。

但rf. rN2)无限寿命区当N N o 时,曲线为水平直线,对应的疲劳极限是一个 定值,一一称为持久疲劳极限,用rNo表示(简写为r )在工程设计中,一般认为:当材料受到的应力不超过 r 时, 则可以经受无限次的循环应力而不疲劳破坏一一 即寿命是 无限的。

机械强度

−

qh3 12

σy

=

− qh3

6

τxy

=

− qx h2

4

左表面:即当 x=0 时,载荷分布为:

σx

=

− 2qy3

3

σy

=

2qy3 3

Hale Waihona Puke −qy h2 4−

qh3 12

τxy = 0

右表面:即当 x=l 时,载荷分布为:

σx

=

ql2y

−

2qy3 3

σy

=

2qy3 3

−

qy h2 4

−

qh3 12

τxy

=

−qly2

Equation

physics equation: ε =(σx-μσy)/E , εy=(σy-μσx)/E , γxy=τ xy/G

x

x

u x

Geometric equation:

y

v y

(2 3)

xy

v x

u y

Solutions: displacement method(位秱法),force method (力法),hybrid method(混 合法)。

解:1km 处静水压力为:p = ρhA = 10 × 103 × 1 × 103 = 1 × 107Pa

叏向里为负,主应力为:σxx =σyy =σzz= − p = −1 × 107Pa 第一应力丌发量:I1=σxx +σyy + σzz = − 3p = −3 × 107Pa

根据各项同性条件下的广义胡克定律得体积应发:

1 − 2μ 1 − 2 × 0.3 e = E I1 = 210 × 106 ×

机械强度(new)

1 对A点 : 1e K 0e 0 对D 点 : 2 2K

机械强度

可见,零件的疲劳极限,实际上是将材料的疲劳极限下 移了一段。

a

A

A

1

0 2

D

D

1e

450

G

G

0 2K

1 K

0 2

450

O

C

B

m

因为材料的强度极限和屈服极限与零件的强度极限和屈 服极限是相同的,所以极限应力线图的G’C’部分不用修 正。 机械强度

其中, q 是强化处理后试件的弯曲疲劳强度。

1q q 1

机械强度

机械强度

零件疲劳强度的计算

综合考虑上述各种因素,提出综合影响系数,用于对材 料疲劳极限进行修正,以适用于零件的疲劳强度计算。

K

1 1 , K 1e 1e

式中, σ-1(τ-1)为试件的对称循环弯曲(剪切)疲劳极限。 σ-1e(τ-1e)为零件的对称循环弯曲(剪切)疲劳极限。 综合影响因素应该包括上述各种影响因素,因此机械工程 手册中推荐 k

令:

1 =m tg

方程右边为常数用C表示,则原式变为

N C

m rN

m m rN N r N 0 C

m,C均是与材料有关的系数,称为材料常数。于是有 由此可以得到循环次数为N的有限寿命疲劳极限应力为

rN r m

令: K N

机械强度

m N0 N

N0 N

, 称为寿命系数. 则

a 1 m 1 K a m K a m

1( m a ) K a m 1 max K a m

机械零件的强度和设计准则_2023年学习资料

2.2.4可靠性准测-所谓可靠性,就是产品在规定的条件下、规定的时间内,完成规-定功能的可靠程度;-比如: 个同样零件在规定的时间内有W个零件发生失效,剩-下Wt个零件仍能继续工作,则可靠度为-R,=-N,_N-N -1--失效概率-N=1-R,-R,+F=1-可靠性计算准则:保证零件在工作过程中能够满足规定的可靠性-要 。

在进行载荷计算过程中也常将载荷分为名义载荷F、T、M-和计算载荷Fc、TC、Mc,计算载荷等于名义载荷乘以 -荷系数K-F。=KF-T.-KT-M。=KM-载荷系数K的数值主要取决于动力机和工作机的性质,动力-机和 作机的工作越平稳,则冲击载荷越小,载荷系数就越-小,反之则应该取大值。-名义载荷:机器在平稳工作条件下作用 零件上的载荷;-计算载荷:考虑载荷的时间不均匀性、分布的不均匀性以及其它影响因-素对名义载荷进行修正得到的 荷

强度准则-1.通过判断危险截面的最大许用应力(σ ,)是否小于或-等于许用应力[σ ],[。-o≤[o]-T≤ ]-2.通过判断危险截面上实际的安全系数So,Sτ 是否大-于或等于许用安全系数[So],[S-S。=可m≥ .1-O-S=-m≥[S]-2入

安全系数:零件所能承受的极限应力与实际应力的比值,-它反映的是零件的安全工作程度:-安全系数如果选择过大, 造成材料浪费、机器笨重-加工运输困难、成本提高等一系列问题。安全系数过小,-则可能导致不安全;-许用安全系 的确定要考虑:1载荷和应力的性质和计算-的准确程度;2运行条件的平稳程度(是否有冲击载荷);3-材料的性质 材质的均匀程度;(4零件的重要程度;5工艺-和探伤水平;6环境是否具有腐蚀性。-安全系数的选择原则:在保证 全、可靠的前提下,尽-可能1.合理布置零件,减少零件所受到的最大载荷-输入轮-人-a)-b

机械强度的可靠性设计

东南大学-机械工程学院

东南大学-机械工程学院

曲线g(s)下,位于s到s+ds之间的面积, 他代表了工作应力s处于s~s+ds之间的概 率,他的大小为g(s)ds。 零件的强度和工作应力两个随机变量, 一般是看做相互独立的随机变量。根据概率 乘法定理: 两独立事件同时发生的概率是两孤立事 件单独发生的的概率的乘积,即 P(AB)=P(A)P(B)

则式(3-9)变为:

东南大学-机械工程学院

为了便于实际使用,将式(3-12)的积 分值制成数表(正态分布数值表),在计算 式可直接查用。

东南大学-机械工程学院

四、零件强度可靠度的计算

在求得了零件强度破坏的概率后,零件 的强度可靠性以可靠度R来衡量,在正态分布 条件下,R按下式计算:

东南大学-机械工程学院

东南大学-机械工程学院

东南大学-机械工程学院

以均值计算的安全系数 是大于1 的,但就总体来说,计算安全系数大于1的概 率是小于1的。反过来说, <1的概率也不等 于零,即 或

东南大学-机械工程学院

对于机械零件的疲劳强度,零件的承载能力将 随时间而衰减,强度-应力关系如图c所示。在t=0 时,f(c)与g(s)曲线不重叠或重叠区不大,随着应 力循环次数的增加,零件的承载能力下降,曲线重 叠区逐渐增大,强度破坏概率增大,最终导致疲劳 破坏。目前常用的安全系数,实质上就是以均值计 算的安全系数 ,因此设计时原认为安全的零 件,实际上不一定安全,其安全程度将随f(c)与g(s) 而变。

东南大学-机械工程学院

(二) 强度差概率密度函数积分法 令强度差 Z'=c — s (3-5) 由于c和s均为随机变量,所以强度差Z' 也为一随机变量。零件破坏的概率很显然等 于随机变量Z'小于零的概率,即p(Z'<0)。

机械设计 机械零件的强度

第三章 机器零件的强度§ 3 – 1 质料的疲劳特性一、交变应力的描述静应力,变应力max ─最大应力; min ─最小应力 m ─平均应力; a ─应力幅值2minmax σσσ+=m 2minmax σσσ-=amaxminσσ=r r─应力比(循环特性)【注意】1)已知任意两个参数,可确定其他三个参数。

一般已知 max ,r ;2) max , min 指代数值; a 为绝对值; 3)-1≤ r ≤ +1; a =0,r =+1,为静应力r = -1 对称循环应力 r =0 脉动循环应力 r =1 静应力二、疲劳曲线(σ-N曲线)1.质料的疲劳极限:σr N在一定应力比为г的循环变应力作用下,应力循环N 次后,质料不产生疲劳破坏时,所能蒙受的最大应力σmax。

2.疲劳寿命:N质料疲劳失效前所经历的应力循环次数。

σ-N疲劳曲线г差别或N差别时,疲劳极限σrN差别。

即σrN与r、N 有关。

疲劳强度盘算中,就是以疲劳极限作为σlim。

即σlim =σrN。

通过试验可得,疲劳极限σrN与循环次数N之间干系的曲线,如上图所示。

AB段曲线:N<103,盘算零件强度时按静强度盘算。

(σrN≈σs)BC段曲线:103<N<104,零件的破坏为塑性破坏属于低周疲劳破坏。

特点:应力高,寿命低。

CD段曲线:σr N随N的增大而低落。

但是当N凌驾某一次数时(图中N D),曲线趋于水平。

即σr N不再减小。

N D与质料有关,有的相差很大,因此划定一个常数。

N0−循环基数当N>N D 时,σrN=σr∞=σr(简记)疲劳曲线以N0为界分为两个区:1)有限寿命区把曲线CD段上的疲劳极限σr称为有限疲劳极限(条件~)。

当质料受到的事情应力凌驾σr时,在疲劳破坏之前,只能经受有限次的应力循环。

即寿命是有限的。

【说明】差别应力比г时的疲劳曲线具有相似的形状。

但г↑,σrN↑。

2)无限寿命区当N >N 0时,曲线为水平直线,对应的疲劳极限是一个定值,——称为长期疲劳极限,用0rN σ体现 (简写为σr )。

机械强度分析

绪论

板梁结构形式

绪论

箱体结构形式

绪论

绪论

结构在一定的工作条件(静态、动态)下,实 现一定的功能(传递运动、动力、承载),要 求具有如下性能:

强度 刚度 寿命 可靠性

三类基本机械性能指标:强度、变形和能量。

绪论

所谓强度,简单说是能力的程度,表征结 构材料的承载能力。

第一章

1.2 机械结构力学模型举例

1. 搅拌釜主轴应力分析

主轴的实际工况分析,主要受力有: 1. 传递机组的功率而引起的扭转应 力; 2. 轴向拉力; 3. 主轴联接法兰的过渡区域,有一 定的局部应力集中。

第一章

1.2 机械结构力学模型举例

水坝的力学模型

第一章

1.3建立力学模型的几个原理

绪论

结构强度分析方法:

理论分析 实验分析 二者结合

在进行理论分析时,应考虑机构设备在工作条 件下的失效形成(破坏、过量变形、失稳等), 建立强度分析所需要的力学模型。应用强度理 论进行分析计算,提供常用的计算公式和数据 图表

绪论—理论分析

绪论—实验分析

绪论—实验分析

绪论—实验分析

对于工作的零部件,在承载时,即不发生任 何形式的破坏,也不超过容许限度的残余变 形,就认为该零件具有了所要求的强度。这 个要求通常是以满足一定的强度条件的方法 来加以保证的。强度要求是应保证的重要准 则。

绪论

强度条件:

所采用的强度条件有许用应力式,安全系数 式等。无论哪种方法本质都是把代表构件受 力程度的一方(载荷或应力)与代表构件对 破坏的抵抗能力的一方(构件或材料的极限 载荷或应力)加以对比来判断构件的强度。 机械结构强度是合理设计机械的一个重要方 面。要满足安全、可靠、经济耐用,都必须 进行有效的力学分析和计算。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

疲劳破环过程

裂纹扩展的第一阶段

裂纹成核阶段

微观裂纹扩展阶段

疲劳裂纹形 成阶段(寿

裂纹扩展的第二阶段 命Ni)

宏观裂纹扩展阶段 断裂阶段

疲劳裂纹扩 展阶段(寿

命Np)

21

疲劳的分类

按疲劳失效周次:高周疲劳、低周疲劳; 按应力状态分:单轴疲劳、多轴疲劳; 按载荷变化分:恒幅、变幅、随机疲劳 按研究对象分:材料疲劳、结构疲劳 按工作环境分:常规疲劳、高温、低温、热疲劳、

6

零部件重要程度系数:K1

7

应力计算的准确度系数:K2

计算公式准确,所有作用力及应力已知时,取K2=1.0; 计算公式或图表,使计算所得应力较实际应力高时,

取K2=1.0; 计算应力较实际应力低,根据两者之差异,可选取

K2=1.05—1.65;

8

失效形式影响系数:K3

规定拉伸失效为理想失效,该失效形式下的

5.2.4 疲劳寿命设计

n

1 e d

1

K

d

等幅当量应力 按Miner准则和

S-N曲线求得

m

d

N

N0

i

i max

m

ni N

max

16

弯扭同时作用下的安全系数

n

1

1 n

2

1 n.2.1 疲劳破环及疲劳过程 5.2.2 金属材料的疲劳特性 5.2.3 影响疲劳强度的因素 5.2.4 疲劳寿命设计

6 机械强度设计

2020/3/30

1

强度与失效

失效:产品不能完成预定功能 强度:抵抗失效的能力

承载 变形 振动 摩擦 腐蚀 ……

2

5 机械强度设计

5.1 常规机械强度设计 5.2 抗疲劳强度设计 5.3 损伤容限设计

3

5.1 常规机械强度设计

5.1.1 机械强度的安全性判据 5.1.2影响安全系数的因素 5.1.3 安全系数计算

等应力幅 变应力幅 复合应力

对称循环 非对称循环

正应力 剪应力

12

等应力幅的安全系数—对称循环

疲劳极限有效 值

n

1 e a

1

K

a

1

e

K

1

工作应力 幅

n n

强度判据

13

等应力幅的安全系数—不对称循环

n

K

1 a a m

不对称系数 由下式求得

a

2 1 0

1

14

15

变应力幅的安全系数

4

5.1.1 机械强度的安全性判据

n n

应力 计算、实测

许用应力

由材料、结构及工况规定

lim

n

许用安全系数

根据工况等规定

工作安全系数 计算

n lim

5

5.1.2 影响安全系数的因素

1. 零部件重要程度的影响:K1 2. 载荷及应力计算的准确程度的影响:K2 3. 不同失效形式的影响:K3 4. 应力集中的影响:K4 5. 截面尺寸的影响:K5 6. 表面加工状态的影响:K6 7. 检验质量的影响:K7

循环应力—应变下的材料特性

循环应力—应变曲线

26

5.2.3 影响疲劳强度的因素

材料组织成分、结构的影响; 零部件形状、尺寸和表面状况的影响; 工作载荷特性的影响; 服役环境和条件的影响。

27

5.2.3 影响疲劳强度的因素

1. 应力集中的影响

应力集中:外形突然变化或材料不连续地方,常产 生很大的局部应力

强度极限为拉伸强度极限, K3=1.0;则在其 它失效形式下, K3值分别为:

塑性材料

抗拉强度 K3 屈服强度

脆性材料

抗拉强度 K3 所考虑的强度极限

疲劳破环

抗拉强度

K3 疲劳强度

9

安全系数影响因素K4、 K5、 K6、 K7

K4:应力集中系数 K4 =σmax/ σn

K5:截面尺寸增大系数

18

5.2.1 疲劳破环及疲劳过程

定义:材料或零构件在循环载荷作用下产生

裂纹并扩展至断裂的现象称为疲劳破环。

与静强度破环的主要区别:

静强度破环

疲劳破环

静载破 坏断口

危险截面 变形过大

局部危险点 微裂纹扩展

疲劳破 坏断口

19

疲劳破环特点

五大特点:

低应力性; 突然性; 时间性; 敏感性; 断口的疲劳特性。

1. 疲劳寿命设计的基本思想:疲劳累积损伤理论

当材料承受高于疲劳极限的应力时,每一循环都使材料产生一定量 的损伤,这种损伤能够累积,当损伤累积到某一临界值时将产生破 坏。

Miner线性累积损伤理论

相同应变幅值和平均应力的 ni个应变和应力循环将按线性累加,造 成 ni/Ni的损伤,即消耗掉 ni/Ni部分疲劳寿命;

当损伤按线性累加达到1时,疲劳破坏就发生了。

31

5.2.4 疲劳寿命设计

Miner线性累积损伤理论基础

疲劳极限:σr 条件疲劳极限: σrN 以σi循环ni次造成的损伤:ni/ Ni; 各个不同σr下造成的总损伤:Σ ni/ Ni

注意:事实上,前面的加 载应力大小对后面的损伤 累积有影响。

32

的标准试样的疲劳极限之比

1d 1

29

5.2.3 影响疲劳强度的因素

3. 表面加工方法的影响

不同表面加工的影响:表面加工系数β1、腐蚀系数β2 、表面 强化系数β3

表面加工系数:某种加工表面的标准光滑试样与磨光(国外 为抛光)的标准光滑试样疲劳极限之比

1

1 1

30

5.2.4 疲劳寿命设计

腐蚀疲劳、接触疲劳、冲击疲劳、…

22

5.2.2 金属材料的疲劳特性

S-N曲线

23

5.2.2 金属材料的疲劳特性

疲劳极限线图:将不同r下的疲劳极限画到一个图 上

0

史密斯疲劳极限线图

哈埃疲劳极限线图

24

5.2.2 金属材料的疲劳特性

循环应力—应变下的材料特性

材料的循环硬化和循环软化

25

5.2.2 金属材料的疲劳特性

理论应力集中系数ασ、ατ:在弹性变化范围内材料 的局部应力峰值σ max与名义应力σ之比

有效应力集中系数K σ 、K τ :实际衡量应力集中 对疲劳强度影响的系数

28

5.2.3 影响疲劳强度的因素

2. 尺寸影响

尺寸效应:疲劳强度随零件尺寸增大而降低的现象 尺寸系数εσ、ετ:一般零部件或试样的疲劳极限与几何相似

K5 =1/ε

K6:表面加工状况系数 K6 =1/β

K7:检验质量系数,抽检1.15-1.30, 逐个检验 1.05-1.15

10

5.1.3 安全系数计算

静应力下安全系数

塑性材料

s

ns

脆性材料

b

nb

n b K1K2K3K4K5K6K7

11

5.1.3 安全系数计算

变应力下安全系数

交变应力