转炉设计参数选择

转炉设计

1 转炉炉型选型设计及相关参数计算1转炉炉型设计1.1.1炉型选择氧气顶底复吹转炉是20世纪70年代中、后期,开始研究的一项新炼钢工艺。

其优越性在于炉子的高宽比略小于顶吹转炉却又大于底吹转炉,略呈矮胖型;炉底一般为平底,以便设置底部喷口。

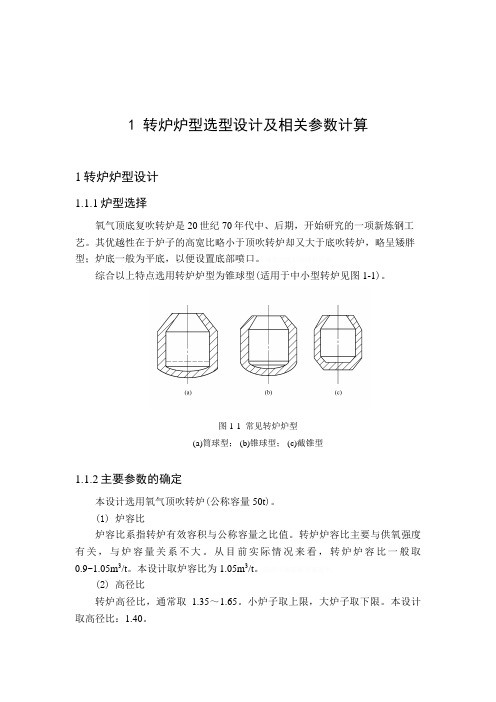

综合以上特点选用转炉炉型为锥球型(适用于中小型转炉见图1-1)。

图1-1 常见转炉炉型(a)筒球型; (b)锥球型; (c)截锥型1.1.2主要参数的确定本设计选用氧气顶吹转炉(公称容量50t)。

(1) 炉容比炉容比系指转炉有效容积与公称容量之比值。

转炉炉容比主要与供氧强度有关,与炉容量关系不大。

从目前实际情况来看,转炉炉容比一般取0.9~1.05m3/t。

本设计取炉容比为1.05m3/t。

(2) 高径比转炉高径比,通常取 1.35~1.65。

小炉子取上限,大炉子取下限。

本设计取高径比:1.40。

(3) 熔池直径D 可按以下经验公式确定:tGKD = (1-1) 式中 D ——熔池直径,m ;G ——新炉金属装入量,t ,可取公称容量; K ——系数,参见表1-1;t ——平均每炉钢纯吹氧时间,min ,参见表1-2。

注:括号内数系吹氧时间参考值。

设计中转炉的公称容量为50t ,取K 为1.85,t 取15min 。

可得:38.3155085.1==D m (4) 熔池深度h锥球型熔池倒锥度一般为12°~30°,当球缺体半径R=1.1D 时,球缺体高h 1=0.09D 的设计较多。

熔池体积和熔池直径D 及熔池深度h 有如下的关系:23665.0033.0D D V h +=池 (1-2)由池V G 1ρ=可得:09.705.7501===ρGV 池(m 3) 将池V 代入式(7-2)得:98.038.3665.038.3033.009.7665.0033.02323=⨯⨯+=+=D D V h 池(m)(5) 炉身高度身H转炉炉帽以下,熔池面以上的圆柱体部分称为炉身。

第二章 转炉炉型设计

第二章 转炉炉型设计炉型设计的任务是确定所选炉型各部位的主要参数和尺寸,据此再绘出工程图。

2.1 转炉炉型的选择本设计为230t 的大型转炉,选用筒球型转炉。

2.2 转炉炉容比与高宽比2.2.1 炉容比(V/T , m 3/t )炉容比是转炉有效容积与公容量的比值,主要与供氧强度有关。

选取炉容比为0.90.2.2.2 高宽比高宽比是指转炉炉壳总高度与炉壳外径的比值,是作为炉型设计的校核数据。

取1.55.2.3 转炉主要尺寸的确定 2.3.1 熔池尺寸(1)熔池直径D熔池直径是指转炉熔池在平静状态时金属液面的直径。

可根据公式/D K G t =求得,其中:G ——新炉金属装入量,取公称容量,230t ,由前面计算可得; t ——吹氧时间,取20min ; K ——比例系数,取1.50; 则熔池直径D = 5.09m 。

(2) 熔池深度h 0熔池深度是指转炉熔池在平静状态时,从金属液面到炉底的深度。

对于筒球型熔池,取球缺体半径R = 1.1D =4.02m ,此时熔池体积C V 与熔池直径存在如下关系:230.7900.046C V hD D =-,即320(0.046)/0.79C h V D D =+。

熔池体积C V = 230/7.6= 30.263m ; 则熔池深度h 0=1.77m 。

2.3.2 炉帽尺寸(1) 炉帽倾角α倾角过小,炉帽内衬不稳定,容易倒塌;过大则出钢时容易钢渣混出和从炉口大量流渣。

在本设计中取α = 62°。

(2) 炉口直径d 0本设计中取取炉口直径为熔池直径的45%,即d 0 = 5.09×45% =2.29m(3) 炉帽高度H帽取炉口上部直线段高度H口 =350mm ,则炉帽高度为:H 帽 =1/200()tan D d H α-+= 1/2(5.09—2.29)tan62°+ 0.35 = 2.98m 2.3.3 炉身尺寸(1) 炉身直径转炉炉帽以下,熔池面以上的圆柱体部分称为炉身。

转炉技术参数

3、转炉本体主要技术参数:3.1 转炉基本参数3.1.1 转炉型式:顶底复吹转炉;3.1.2 转炉公称容量:120t;3.1.3 转炉平均出钢量:125t;3.1.4 转炉最大出钢量:135t。

3.2、转炉炉壳:3.2.1 炉壳型式:整体式;3.2.2 炉壳高度/直径/厚度:9000/Φ6450/70;3.2.3 炉口型式:水冷铸造炉口,4块独立进、出水回路;3.2.4 炉壳与托圈:采用下悬挂联接形式;3.2.5 主要材料:16MnR。

3.3 转炉倾动机构:3.3.1 型式:全悬挂四点传动;3.3.2驱动电机:YZP355M1-10 132Kw交流变频;3.3.3 电机数量:4台;3.3.4制动器:4台(河南焦作制动器厂);3.3.5一次减速机数量:4台;3.3.6二次减速机数量:1台;3.3.7扭力杆装置:1台;3.3.8多重显示倾动位置:绝对型编码器(或增量型)和主令控制器(欧姆龙);3.3.9 润滑方式:集中稀油润滑。

稀油站冷却器材质要求:热交换部分的材质为不锈钢316L,板式换热形式;管式冷却器材质为B10镍铜合金管。

集中稀油润滑站必须要有加热器、冷却器、液位计(流量超过250L用)、空气滤清器、回油过滤器等附件。

必须具备完整性。

选用螺杆泵(黄山、天津厂)。

3.4 一次减速机:3.4.1 精度:6级;3.4.2 齿面硬度:硬齿面;3.4.3齿轮主材料:20CrNi2MoA;3.4.4箱体:焊接式;3.4.5轴承:双列圆锥滚子轴承(瓦轴);单列深沟球轴承(瓦轴)。

3.5 二次减速机:3.5.1 精度:7级;3.5.2齿面硬度:中硬齿面;3.5.3齿轮:焊接式;3.5.4 齿圈材料:35CrMo;3.5.5箱体:焊接式;3.5.6轴承:单列圆柱滚子轴承()NU18/1250CC540(φ1500/φ1250/112);X圆柱滚子轴承(瓦轴)1250 DXRO--CA(φ1480/φ1250/70)。

转炉设计

180t 顶底复吹转炉设计一、转炉炉型设计原始条件: 炉子平均出钢量180t 。

金属收得率取92%,最大废钢比取20%,采用废钢矿石冷却,铁水采用P08低磷生铁{w (si )≤0.85%,w (p )≤0.2%,w (s )≤0.05%}1、熔池形状确定转炉炉型有筒球型、锥球型、截锥型,熔池形状选用截锥型。

为了满 足顶底复吹的要求,炉型趋于矮胖型,由于在炉底上要设置底吹喷嘴,炉底为平底,所以熔池为截锥形。

2、炉容比确定炉容比系指转炉有效容积t V 与公称容量T 之比值。

t V 系炉帽体积帽V 、炉身体积身V 、和容池体积c V 三个内腔容积之和。

由于顶底复吹转炉吹炼过程比较平稳,产生泡沫渣的量比顶吹转炉要少得多,喷溅较少,因此其炉容比比顶吹转炉小,但比底吹转炉要大。

根据冶炼条件取炉容比为0.95m 3/t 。

3、熔池尺寸的确定熔池是容纳金属并进行一系列复杂物理化学反应的过程,其主要尺寸有熔池 直径和熔池深度。

设计时,应根据装入量、供氧强度、喷嘴类型、冶金动力学条件以及炉衬蚀损的影响综合考虑。

截锥型熔池尺寸如图(1)所示:则其体积为: )(12h2112d Dd D V ++=π熔(1) 熔池直径D :熔池直径通常指熔池处于平静状态时金属液面的直径。

D=Kt G =1.63×15180=5.646m 式中G ——炉子公称容量,180t ;t ——平均每炉钢纯吹氧时间,取15分钟; K ——比例系数,根据炉子容量取1.63; (2)熔池深度h :根据经验,取D d 7.01== 3.952m其中熔池体积38.268.6180m GV c ===ρ故熔池深度: 20.574c V h D == 2646.5574.08.26⨯=1.465m校核26.0646.5465.1/==D h 符合要求 4、炉帽尺寸的确定(1)炉帽倾角θ:本计算中取θ=65度(2)炉口直径d :炉口直径为熔池直径的43~53%,本计算中取48%则 d=48%D=0.48×5.646=2.710m(3)炉帽高度H 帽:炉帽高度是截椎体高度与炉口直线段高度值和。

150吨转炉设计

转炉炉型设计转炉是转炉炼钢车间的核心设备。

转炉炉型及其主要参数对转炉炼钢的生产率、金属收得率、炉龄等经济指标都有直接的影响,其设计是否合理也关系到冶炼工艺能否顺利进行,车间主厂房高度和转炉配套的其他相关设备的选型。

2.1 炉型的选择本设计为150t的中型转炉,选用筒球型转炉。

2.2 炉容比与高宽比2.2.1 炉容比(V/T , m3/t)炉容比是转炉有效容积与公容量的比值,主要与供氧强度有关,本设计选取炉容比为0.932.2.2 高宽比高宽比是指转炉炉壳总高度与炉壳外径的比值,是作为炉型设计的校核数据。

在1.25-1.45之间。

2.3 转炉主要尺寸的确定2.3.1 熔池尺寸(1)熔池直径D熔池直径是指转炉熔池在平静状态时金属液面的直径。

可根据公式D?KG ——新炉金属装入量,t;(取公称容量) t ——吹氧时间,min,取16min K——比例系数,取1.70则熔池直径D?K1.7×√(150÷16)=5.21m熔池深度是指转炉熔池在平静状态时,从金属液面到炉底的深度。

对于筒球型熔池,取球缺体半径R = 1.1D = 5726mm,此时熔池体积VC与熔池直径存在如下关系:VC?0.790hD?0.046D,即h0?23VC?0.046D0.79D23。

熔池体积VC = 装入量/比重 =150/5.0 = 30m3 则熔池深度h0?VC?0.046D0.79D23=(30+0.046×5.21)/(0.790×5.21)=1.70m322.3.2 炉帽尺寸(1)炉帽倾角?倾角过小,炉帽内衬不稳定,容易倒塌;过大则出钢时容易钢渣混出和从炉口大量流渣。

在本设计中取? = 60°.(2)炉口直径d0本设计中取炉口直径为熔池直径的48%,即d0 = 5.21×48% = 2.5m =2500mm (3) 炉帽高度H帽口 = 350 mm,则炉帽高度为:取炉口上部直线段高度HH帽 = ?(D?d)tan??H= 1/2(5.21 — 2.5)tan60°+ 0.35 = 2.70m 0022.3.3 炉身尺寸(1)炉身直径转炉炉帽以下,熔池面以上的圆柱体部分称为炉身。

转炉技术参数

For personal use only in study and research;not for commercial use炼钢厂转炉技术参数倾动方式:全悬挂四点啮合柔性传动;倾动力矩:max 1220KN.m;倾动速度:0.1~1r/min;传动比:559.58。

炉体的技术参数:炉壳最大直径:φ5000(内径)钢板厚度:55mm 材质:16Mn炉体高度:7310mm 炉壳重量:70160Kg托圈的技术参数托圈内径:φ5410 托圈外径:φ6610托圈高度:2770mm 托圈重量:70444Kg二端轴径:φ850供氧设备系统的技术参数吹氧管外径:φ194 长度:17993 重量:1487.5Kg氧枪小车升降行程:14500 有效长度:14700 升降小车上极限+36.105升降小车下极限:+21.05 升降速度:快~40m/min 慢~8m/min重量:17997 Kg氧气压力≥1.0Mpa,氮气压力≥0.7Mpa,回水流量不低于60m3/h以下无正文仅供个人用于学习、研究;不得用于商业用途。

толькодля людей, которые используются для обучения, исследований и не должны использоваться в коммерческих целях.For personal use only in study and research; not for commercial use.Nur für den persönlichen für Studien, Forschung, zu kommerziellen Zwecken verwendet werden.Pour l 'étude et la recherche uniquement à des fins personnelles; pas à des fins commerciales.For personal use only in study and research; not for commercial use。

转炉座数和大小的确定

转炉座数和大小的确定设计年产400万吨合格铸坯的转炉炼钢系统。

由金属平衡表计算可知,所需的转炉钢水年产量为436.91万吨。

每一座吹炼转炉的年出钢炉数N 为:112T 3651440T T 1440N η⨯=⨯=炉6.1103740%843651440=⨯⨯= (2-1) 式中: T 1—每炉钢的平均冶炼时间,min ;T 2—一年的有效作业天数,d ; 1440—一天的日历时间,min ; 365—一年的日历天数,d ; η—转炉的作业率,取84%;转炉车间年产钢水量:W=n×N×q (2-2)式中: W —转炉车间年产钢水量,t ;n —转炉车间经常吹炼炉子座数; N —每一座吹炼炉的年出钢炉数; q —转炉公称容量,t 。

n×q=4369100÷11037.6=395.84吨 所以,取n= 2,则q=200t 所以:本设计选两座200吨的转炉进行炼钢。

3.1 转炉炉型选择及计算转炉炉型选筒球形,其中球缺体半径取R=1.1D 。

3.1.1 转炉主要尺寸参数的确定和计算(1)炉容比 炉容比取0.90m 3/t (2)熔池尺寸计算 ① 熔池直径D3.5303162000.51t G K D =⨯=⨯=㎜ (3-1) 式中: G —新炉金属装入量,取公称容量200t ;t —平均每炉钢纯吹氧时间,min ,(取16min ); K —系数(取1.50) D —熔池直径,mm ;② 熔池深度h)池3(m 29.41200/6.8G/T V === (3-2) )池(mm 1632.36D 9.70D 46.00V h 23=+= (3-3) 式中: V 池—转炉熔池有效容积,m 3 ;T —转炉内钢水密度,取6.8t/m 3 ;(3) 炉帽尺寸计算 ① 炉帽倾角θ:取θ=60◦ ② 炉口直径d 口:d 口=(0.43~0.53)D (3-4)本设计取d 口=0.43D=0.43×5929.3=2549.6mm ③ 炉帽高度H 帽:89.2917H tan d -D 21H =+=口口帽)(θ㎜ (3-5)式中H 口—炉口直线段高度,取H 口=300㎜: ④ 炉帽总容积V 帽:35.32H d 4d Dd D H H 12V 222=+++⨯-=口口口口口帽帽)()(ππm 3 (3-6)(4) 炉身尺寸计算 ① 炉身体积V 身:取炉容比为0.90m 3/tV T =0.90×T=0.90×200=180m 3 (3-7) V 身=V T -V 帽-V 池=118.24m 3 (3-8)式中:V T —转炉有效容积,m 3; ② 炉身高度H 身:5355.5D V V -V 4D V 4H 2T 2=-==ππ)(池帽身身㎜ (3-9)(5)出钢口尺寸的确定① 出钢口中心线水平倾角θ1:取θ1=0°; ② 出钢口直径d 出:22.203G 75.163d =+=出㎜ (3-10)(6)转炉有效高度H 内:H 内= h+H 身+H 帽=1632.36+5355.5+2917.89=9905.75㎜ (3-11)(7)转炉总高H 总:H总=H内+H衬+δ底+δ帽=9905.75+1060+130=11095.75㎜(3-12)(8)炉壳直径D壳:D壳=D+D衬+2δ身=5929.3+2020+160=8109.3㎜(3-13) 式中:δ身—炉身钢板厚度,取80㎜;D衬—炉身处两侧炉衬的厚度;(9) 高宽比核定:H总/D壳=11276.23/8109.3=1.39 (在1.2~1.4范围内)所以设计合格。

120t转炉尺寸设计

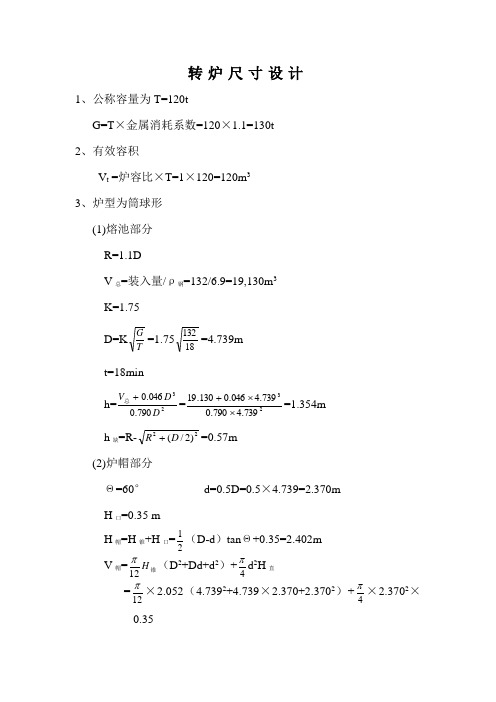

转炉尺寸设计1、公称容量为T=120tG=T ×金属消耗系数=120×1.1=130t 2、有效容积V t =炉容比×T=1×120=120m 3 3、炉型为筒球形 (1)熔池部分R=1.1DV 总=装入量/ρ钢=132/6.9=19,130m 3 K=1.75D=KT G =1.7518132=4.739m t=18min h=23790.0046.0D D V +总=23739.4790.0739.4046.0130.19⨯⨯+=1.354m h 缺=R-22)2/(D R +=0.57m (2)炉帽部分Θ=60° d=0.5D=0.5×4.739=2.370mH 口=0.35 mH 帽=H 锥+H 口=21(D-d )tan Θ+0.35=2.402mV 帽=锥H 12π(D 2+Dd+d 2)+4πd 2H 直 =12π×2.052(4.7392+4.739×2.370+2.3702)+4π×2.3702×0.35=22.646m 3 (3)炉身部分V 身=V 总-V 帽-V 池=120-22.646-19.130=78.224m 3 H 身=2D 4π身V =2739.414.3224.6784⨯⨯=4.437m 3(4)出钢口 α=20°d 出=T 75.163+=16.523cm (5)炉衬厚度H 总=H 帽+H 身+h+H 底=2.402+4.437+1.354+1.140 =9.333mD 壳=D+2×(炉身炉衬厚度)=4.739+2×(980/100)=6.699m H 总/D 壳=9.333/6.699=1.39氧气转炉车间设计一、 车间生产能力转炉座数为三座,采用三吹三。

根据客户要求产量选取为120t 。

(1)每座转炉年出钢炉数 N=121400T T =13651400T η⨯=368.03651400⨯⨯=11680炉T1—--平均每炉钢冶炼时间 T2—--一年有效作业天数 1400—一天的日历时间min η----转炉作业率,约75%-80% (2)年产钢量W=nNq=3×11680×120=4204800t W----车间年产钢水量t n----经常吹炼转炉数 N----每座转炉年出钢炉数 q----公称容量t 三、车间类型选择中型车间(由产量决定)高架式(为了节省劳动力,提高利用率) 多跨式二、 多跨车间的工艺布置依次为:加料跨、转炉跨、精炼及铁水接受跨、连铸跨、出坯跨,这样可保证物料运输距离短,物流顺畅,相互干扰少。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

设计参数选择

1 氧气转炉物料平衡与热平衡计算

氧气

半钢、废钢

矿石或铁皮

(1)收入项石灰

萤石、白云石

炉衬侵蚀

其它

炉气

喷溅

炉渣

(2)支出项铁珠

钢水

其它

1.1 计算原始条件假设:

(5)冷却剂

用废钢作冷却剂,其他成分与冶炼钢种成分的中限皆同。

(7)根据国内同类转炉的实验数据选取 ① 渣中铁珠量为渣量的8%;

② 金属中碳的氧化,其中90%的碳氧化成CO ,10%碳氧化成CO 2; ③ 喷溅铁损为铁水量的1%;

④ 炉气和烟尘量,取炉气平均温度1450℃。

炉气中自由氧含量为0.5%。

烟尘量为铁水量的1.6%,其中%77)Fe (=O ω,)O Fe (32ω=20%;

⑤ 炉衬侵蚀量为铁水量的0.5%;

⑥ 氧气成分,)O (2ϕ=99.5%、)N (2ϕ=0.5%。

2 转炉炉型主要参数

参数确定方法有两种方法:① 直接推荐法;② 推荐经验公式。

由北京钢铁设计研究总院推荐的一套经验公式。

主要包括:

(1)炉容比(V/T );(2)高宽比(H/D );(3)熔池深度直径比(h/D );(4)炉口直径比(d 0/D );(5)帽锥角(θ);(6)出钢口参数;(7)转炉的公称吨位。

3 炉型设计计算

新转炉的炉型和各部位尺寸可根据经验公式计算,结合现有转炉生产实际并通过模型试验来确定。

炉型尺寸的选择依据:生产规模、原材料条件、工艺操作方法。

① 确定所设计炉子的公称容量 ② 选择炉型

设计程序

③ 确定炉型主要设计参数 ④ 计算熔池尺寸

⑤ 确定整个炉型尺寸

(1)原始条件

① 炉子平均出钢量为120t ,钢水收得率为92.62%,则金属装入量为:

t 130562.129%62.92120G ≈== ② 原料:半钢,采用单渣不留渣操作。

③ 氧枪喷嘴采用四孔拉瓦尔喷孔, (2)熔池尺寸的计算

1)熔池直径

t

G K D = 2)熔池深度(h )本文采用筒球形熔池深度计算公式

金属熔池的体积为:

32046.079.0D hD V -=熔池 因而

2

3

79.0046.0D

D V h +=

熔池

(3)炉帽尺寸

1)炉口直径d

D d )53.0~43.0(=,本文d 取2200mm 。

2)炉帽倾角θ θ的取值范围在60°~68°。

本文取63°。

3)炉帽高度帽H

))(口直斜帽400~300(tan 2

1

+-=+=θd D H H H

炉帽容积:

直台直台帽)(H d d Dd D H V V V 2224

12

π

π

+

++=

+=

(4)炉身尺寸的计算

1)炉膛直径膛D :

对于炉衬无加厚段的转炉其炉膛直径与熔池直径相同,即 D D =膛。

2)炉身高度身H :

炉身体积 身身H D V 24

π

=

2

4D

V H π身

身=

帽池身V V V V --=

式中V —炉膛体积,由炉容比T V /和公称容量T 确定,T T V V )/(=。

(5)出钢口尺寸

出钢口主要参数包括出钢口位置、出钢口角度及出钢口直径。

1)出钢口位置设在炉帽和炉身交界处。

2)出钢口角度α取12°。

3)出钢口直径

G d 75.163+=出

4 氧枪的主要参数

本文选择四孔喷头。

4.3 喷嘴参数的选择

(1)氧气流量计算

吹氧时间

出钢量

每吨钢氧耗量氧气流量⨯=

(2)理论氧压的的确定

(3)喷嘴出口马赫数 本文取Ma =2.0 (4)喷孔夹角取12°

(5)扩张角取10°(半锥角取5°)。

扩张段长度L 可由经验公式求得:扩张段长度/出口直径=1.2~1.5。

(6)喷嘴后口的氧流量公式

11

)12(T P A K R K W K K ⨯⨯+=

-+喉 体积流量Q 为:

min /m 782.1)14.12(83.2594.143.16030

000

6T P A T P A Q ⨯=⨯⨯+=

喉喉(标态)

D 782.1T P A C Q ⨯⨯

⨯=喉实

(7)喉口段长度取7mm 。

(8)收缩段尺寸的确定 收缩段的半锥角δ取20°。

收缩段的长度取喉d L )5.1~8.0(=。

收缩段入口处的直径可由公式确定:

L

2-tan 喉口直径

径单个喷孔收缩段入口直=

δ,收缩段入口处直径,一般为喉口直

径的2倍左右。