铜及铜合金化学抛光及钝化的研究

铜材表面钝化剂及钝化处理工艺研究

铜材表面钝化剂及钝化处理工艺研究摘要:铜是一种重要的金属材料,但其容易被氧化和腐蚀,影响其使用寿命和性能。

为了改善铜材料的耐蚀性,研究人员开发了各种表面钝化剂和钝化处理工艺。

本文旨在综述铜材表面钝化剂的种类和应用,以及钝化处理工艺的研究进展。

1. 引言铜是一种重要的工程材料,广泛应用于电子、建筑、化工等领域。

然而,铜材容易受到氧化和腐蚀的影响,降低了其使用寿命和性能。

因此,钝化处理成为提高铜材耐蚀性的有效方法之一。

2. 表面钝化剂的分类表面钝化剂是一种能够在铜材表面形成一层保护膜的化学物质。

根据其成分和作用机理的不同,可以将其分为以下几类:2.1 酸性钝化剂酸性钝化剂通过在铜材表面形成一层氧化铜膜来提高其耐蚀性。

常见的酸性钝化剂包括硝酸、硫酸和磷酸等。

这些酸性钝化剂具有钝化效果明显、操作简便等特点,但腐蚀性较强,需要控制好处理时间和浓度以避免过度钝化。

2.2 碱性钝化剂碱性钝化剂是通过在铜材表面形成一层氢氧化铜膜来提高其耐蚀性。

常见的碱性钝化剂包括氢氧化钠、氢氧化钾和氨水等。

与酸性钝化剂相比,碱性钝化剂具有腐蚀性较小、环境友好等优点,但钝化效果较差,需要较长时间的处理。

2.3 有机钝化剂有机钝化剂是一种含有有机物的化学物质,能够在铜材表面形成一层有机膜来提高其耐蚀性。

常见的有机钝化剂包括有机酸、有机胺和有机硫化物等。

有机钝化剂具有钝化效果好、使用方便等特点,但其耐久性较差,易受环境因素影响。

3. 钝化处理工艺钝化处理工艺是指对铜材进行表面处理以提高其耐蚀性的方法。

常见的钝化处理工艺包括以下几种:3.1 浸泡法浸泡法是将铜材浸泡在含有钝化剂的溶液中,使其与钝化剂发生反应,形成一层保护膜。

这种方法适用于小批量的铜材处理,操作简便,但需要较长的处理时间。

3.2 喷涂法喷涂法是将钝化剂溶液喷涂在铜材表面,通过干燥和反应形成保护膜。

这种方法适用于大批量的铜材处理,操作方便,但需要控制好喷涂厚度和均匀性。

3.3 电化学处理电化学处理是通过在铜材表面施加电流,使钝化剂在阳极和阴极之间形成氧化还原反应,从而形成保护膜。

铜及铜合金化学抛光工艺的改进

铜及铜合金化学抛光工艺的改进铜及铜合金化学抛光工艺的改进摘要:由于铜及铜合金的表面比较脆,加工困难,所以应用较多的方法是用化学抛光来改善表面质量。

本文介绍了铜及铜合金化学抛光的原理、工艺及改进方法。

关键词:铜,铜合金,化学抛光,改进1. 绪论近年来,铜及铜合金被广泛应用于汽车、航空、科技、医疗、家电等各个领域,其主要原因在于铜及铜合金具有良好的导电性、抗腐蚀性、易加工以及低成本等特点。

然而,由于铜及铜合金的表面比较脆,加工困难,所以应用较多的方法是用化学抛光来改善表面质量。

本文的主要内容是介绍铜及铜合金化学抛光的原理、工艺及改进方法。

2. 化学抛光工艺化学抛光是一种改善金属表面外观的技术,它的工艺可以分为三个阶段:一是化学溶剂去除金属表面的污渍;二是用一种中和剂对铜及铜合金表面进行处理;三是用腐蚀性溶液和钢丝布进行化学抛光。

在这一工艺过程中,主要关注的重点是表面净化、腐蚀剂的选择和抛光参数的调整。

一般来说,化学抛光因处理温度和抛光深度的不同而有些不同。

如果温度偏低,则铜及铜合金表面处理时会很不稳定,结果会有明显的表面不平或污渍等缺陷;如果温度偏高,则会使表面处理较柔和,出现较少的缺陷,但是会使抛光表面失去光泽。

此外,抛光深度也会影响表面质量,如果抛光深度过大,则会使表面损坏;如果抛光深度不够,则会使表面的光泽度和表面粗糙度增加。

3. 改进技术为了提高铜及铜合金的表面质量,采用不同的改进技术是必要的,其中一些是:(1)改善清洗工艺。

在化学抛光之前,铜及铜合金表面的污渍必须被清洗净。

为了改进清洗工艺,应使用更有效的清洗剂,如碱性清洗剂、有机溶剂清洗剂或磷酸盐清洗剂。

(2)选择腐蚀性溶液。

不同物料的表面处理看到不同结果,所以必须选择合适的腐蚀性溶液来改善抛光表面的质量。

(3)改变参数。

为了提高抛光表面的光泽,必须更改抛光参数,如抛光时间、温度和抛光深度。

4. 结论铜及铜合金的表面质量往往是影响其加工效果的重要因素。

铜及其合金的化学表面处理着红古铜色新工艺研究

1 着色工艺及配方

I 1主 要材 料 .

然 后再将其放入着富锌 层溶液 中进行前处

理 工序 ,待表 面形成一层淡黄色富锌膜层 后 拿出清洗干净 ,后放入化学着色液中进

I9 4

盎 蔫 誊毒

行成色处理 , 直到形成一种仿古铜 色膜 层 拿出清洗干 净 , 再用后处理工序对 其进 行 钝化处理。再清洗一遍方可甩千或烘干处

i 能 力和对 除油 溶液 的缓冲 作用 ,在 一定

完成之后采用发黑效果后处理 。用此方 法

12 2除油 , .. 除布带 及拉链上的油污 ,

配方及工艺 条件 :

进 行大规模的生产存在很 多不利 因素 ,如 镀 铜溶液稳定性差 ,同时往往在完成镀铜

作业以后达 不到想要 的古铜喑哑 之色泽 , 而发黑处理后色泽不一 ,还有镀层铜溶 解

的现 象 。现 采 用 另一 种 化 学 处 理 方 法 ,此

NaCO :3 ~4 / 0 0g L NaP :2 ~3 / 。0 5 5g L

NaSO3:1 ~1 / 2i 0 gL 5 OP:

T:

前言

铜及其合金的化学着 色法与普通金属 着色方法相 同,即把铜及其合金试样放人

ቤተ መጻሕፍቲ ባይዱ

力, 对铝 、镁、锌等有色金属有一定 的缓

蚀 能 力 ,但 它 不 易从 金 属 表面 洗 去 ,因此

( NH S :1 1 )O 2 . g

Cu SO ’ H , 5 O : l g 0

NaPO :2 5~3 g 5 /L

Na S O : 1 ,i 0~ 1 g 5 /L

色 的原理, 占 重.介绍了采用一种新工艺及配 ’

H62铜合金表面稀土钝化性能研究

铜 及其 合金 以其 优 良的导 电性 、 蚀 性 及美 耐 丽 的光泽 被 广 泛 应用 于 电子 、 机械 、 饰 等 方 面 , 装

1 实验 方法

1 1 试验 材料 及成膜 工艺 .

土钝化 处理 , 用水 清洗试 件 表面后 吹 干.

的加入使其耐蚀性明显增强.

收稿 日期 :0 11—7 2 1 — 1 0 作者简介 : 吕雪飞 (9 5 )女 , 17 一 , 吉林省德惠人 , 吉林化工学 院讲师 , 主要从事热能与动力工程 、 材料防腐等方面的研究 通信作者 : 甘树坤 ,— i:sxy ou Cr Ema gky@sh .O l n

摘要 : 为了提高铜及其合金的表面抗变 色能力 , 通过正 交试验获 得 了一 种含稀土 盐的新 型的铜及 其合 金的钝化工 圭 , 三 经处理后 的铜合金表 面形成 了金黄色 的稀 土钝化膜 . 利用硝 酸点滴方法 对钝化 膜耐 蚀性

进行 了表征 , 与未加稀土盐 的配方进行 f对 比, 并 『 结果表明 , 稀土盐 的加入使其耐硝酸性 能显 著提高. 在 扫描电镜下可以明显观察副加人稀土盐后合金 表面结构变得 均匀致 密 ; 电子 探针分 析表 明稀 土钝化 膜 的 L, aO等元素都均 匀的分 布在膜层表 面.

试样 为 H 2黄 铜 ( 售 ) 试样 规 格 为 3 m 6 市 , 0m ×3 3. . m, 01"×15m 为保 证 实 验结 果 的准 确性 和 11 1 3 重现 性 , 进行 化 学处 理 试 验 前 试样 依 次 经 过 除 在

油、 弱酸洗 、 酸洗 、 强 吹干 .

铜材表面钝化剂及钝化处理工艺研究

铜材表面钝化剂及钝化处理工艺研究

铜是一种重要的金属材料,在许多领域应用广泛。

然而,铜容易被氧气、水分和其他化学物质侵蚀,导致铜表面形成氧化层,影响铜的性能和寿命。

为了提高铜的耐腐蚀性和使用寿命,可以使用钝化剂对铜进行表面处理。

钝化剂是一种能够与铜表面反应生成稳定、致密的化合物薄膜的物质。

常用的铜钝化剂有硝酸盐、铬酸盐、硫酸盐等。

这些钝化剂可以与铜表面的铜离子反应生成硫酸铜、硝酸铜和铬酸铜等化合物,形成致密的保护层,防止氧气和水分侵蚀。

钝化处理工艺一般包括以下几个步骤:

1. 清洗:将铜表面的杂质、油脂等污物清除干净,通常使用去离子水、碱性清洗剂或有机溶剂进行清洗。

2. 钝化剂处理:将铜材浸泡在钝化剂溶液中,与钝化剂反应一段时间,使其形成钝化膜。

处理时间和温度可以根据具体的钝化剂和工艺要求来确定。

3. 中和:将处理后的铜材取出,用清水或中和剂中和过剩的钝化剂,以防腐蚀剂对环境造成污染。

4. 修整:可对钝化后的铜材表面进行修整和抛光,使其表面更加光滑。

5. 干燥和封存:将处理后的铜材进行干燥,防止水分引起腐蚀,

并进行封存,以保护钝化层。

需要注意的是,在进行铜钝化处理时,应选择适当的钝化剂和工艺参数,以确保生成的钝化层具有良好的质量和稳定性。

同时,钝化处理工艺也需要符合环境保护要求,避免对环境造成污染。

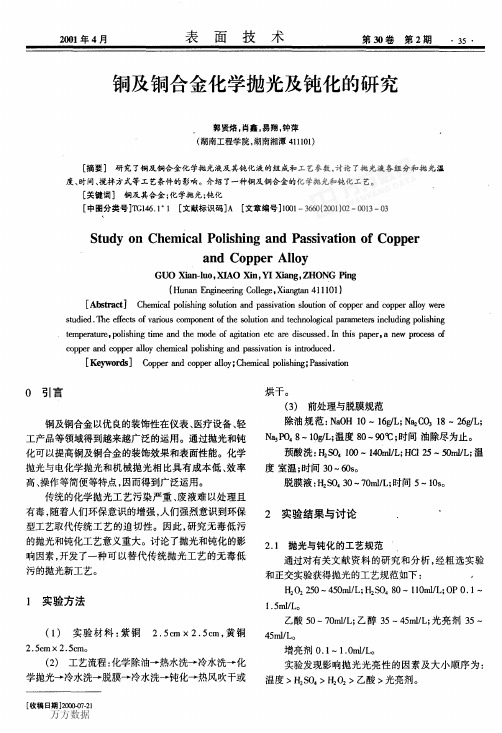

铜及铜合金化学抛光及钝化的研究

2001年4月表面技术第30卷第2期.35.0引言铜及铜合金化学抛光及钝化的研究郭贤烙。

肖鑫。

易翔,钟萍(湖南工程学院,湖南湘潭411101)[摘要]研究了铜及铜合金化学抛光液及其钝化液的组成和工艺参数,讨论了抛光液各组分和抛光温度、时间、搅拌方式等工艺条件的影响。

介绍了一种铜及铜合金的化学抛光和钝化工艺。

[关键词】铜及其合金;化学抛光;钝化[中图分类号]TGl46.1+1[文献标识码]A[文章编号】1001—3660(2001)02一0013—03StudyonChemicalPoIishingandPassiVationofCopperandCopperAUoyGUo)【i粕一hm,ⅪAoxin,Ⅵxi粕g,ZHONGPiIlg(HunanEn西neeringCoUege,XiaJ】gtall411101)[Abs咖ct】ChemicaIpoIishingsoIutionandpassivationsloutionofcopperandcopperalloywerestudied.,rheef‰tsofVaIi叫scomponentof‰Soluti叩andtechno崦icalp籼etersincludingpolishingtempemture,polishingtimeandtheⅡlodeofa西tationetcarediscussed.111出isp印er,anewprocessofcopperandcopperalloychemicalpolishingandpassivationisintroduced.[KI羽傩]C叩peraIldc叩peralloy;Ch锄icalpolishiIlg;P鹳sivation铜及铜合金以优良的装饰性在仪表、医疗设备、轻工产品等领域得到越来越广泛的运用。

通过抛光和钝化可以提高铜及铜合金的装饰效果和表面性能。

化学抛光与电化学抛光和机械抛光相比具有成本低、效率高、操作等简便等特点,因而得到广泛运用。

铜及铜合金化学及电化学抛光

铜及铜合金化学及电化学抛光:化学抛光(1)普通型化学抛光溶液配方及工艺规范见表1。

(2)清洁型化学抛光溶液①工艺流程。

上夹具一超声波脱脂一热水洗一三级逆流漂洗一除膜一化学抛光一流动水洗一无铬钝化一流动水洗一封闭干燥一成品下架。

②清洁型化学抛光溶液配方及工艺规范硫酸(H2S04)450mL/L表1铜及铜合金化学抛光工艺规范配方工艺规范12345硫酸(H2S04,密度1.84g/mL)/(mL/L)250~280400~500硝酸(HN03,密度1.50g/mL,质量分数)/%40~50 mL/L106~829.5~6.440~60g/L磷酸(H3P04,密度1.70g/mL,质量分数)/%5440~5070.5~95.6冰醋酸(CH3CO OH)/%3035~45铬酐(Cr03)/(g/L)180~200盐酸(HCl,密度1.19g/mL)/(mL/L)3尿素/(g/L)40~60明胶/(g/L)1~2聚乙二醇/(g/L)1~2温度/℃20~4055~6540~6025~45<40时间/min0.2~33~53~101~215~30s用途适用于比较精密度高的制品适用于钢及黄铜制品适用于铜和黄铜制品,降低温度至20℃,可抛光白铜制品适用于铜铁组合制品适用于黄铜制品添加剂70mL/LO P乳化剂1.0mL/L温度40℃时间l5s③抛光液各成分对抛光质量的影响a·硫酸。

主要作用是溶解剥离铜及其合金表面的氧化膜,与抛光添加剂A配合使用,可起到光亮整平作用。

硫酸浓度高时,抛光速度快,表面光亮度好。

但浓度过高时,抛光效果会变差。

硫酸浓度低时,抛光速度慢,光亮度差。

b·抛光添加剂。

抛光添加剂分为A、B两组分。

A为添加剂,B为调整剂。

添加剂A是抛光液的主要组成部分,能起到促进反应速度和提高光亮度的作用。

添加剂A含量高时,抛光速度快,光亮度好,但含量再高时,无明显作用。

含量低时,抛光速度慢,抛光表面达不到镜面光泽。

铜及铜合金表面钝化处理研究现状

铜及铜合金表面钝化处理研究现状刘仁辉;刘红芳;黄志刚;彭丽军【摘要】@@ 铜产品在生产、储存、运输过程中发生变色,给产品的质量、外观、二次加工性能都带来了不良影响,因此对铜产品的防变色已成为铜加工过程中的重要环节.【期刊名称】《世界有色金属》【年(卷),期】2010(000)008【总页数】2页(P74-75)【作者】刘仁辉;刘红芳;黄志刚;彭丽军【作者单位】【正文语种】中文概述了铜及其合金表面腐蚀的过程及其表面钝化的方法,介绍了评价抑制变色效果的方法,并对铜钝化技术的发展前景进行了展望。

铜产品在生产、储存、运输过程中发生变色,给产品的质量、外观、二次加工性能都带来了不良影响,因此对铜产品的防变色已成为铜加工过程中的重要环节。

近年来,国内外在开展铜及铜合金表面防腐蚀的研究方面都取得了一些进展。

铜属半贵金属,与平衡氢电极相比,具有较正的电位,但和氧电极电位相比,又较负。

所以在大多数条件下可能进行阴极吸氧腐蚀,而不可能从酸中析出氢。

当酸、碱中无氧化剂存在时,铜比较耐蚀;当含氧化剂时,铜发生腐蚀。

铜腐蚀按过程分为化学腐蚀、电化学腐蚀和物理腐蚀。

化学腐蚀是铜表面与周围介质直接发生电化学作用而引起的破坏。

在腐蚀过程中,电子的传递是在铜与氧化剂之间直接进行的。

电化学腐蚀是铜表面与离子电导的电介质发生电化学反应而产生的破坏,也是一种最普遍、最常见的腐蚀,同时也是比较严重的一类腐蚀。

铜在大气、海水、土壤、酸、碱、盐介质中的腐蚀绝大多数是电化学腐蚀。

电化学腐蚀可以和机械、力学、生物的破坏共同作用,加剧金属铜的损失。

物理腐蚀是指铜由于单纯的物理作用所引起的破坏,这类腐蚀所占比例较小。

针对铜的广泛应用及在某些条件下容易受到腐蚀的特点,人们采用了很多方法来防护铜,其中最重要的是使用各种缓蚀剂。

自20世纪30年代以来,铜及铜合金缓蚀剂的研究和开发工作取得了较大的进展。

目前,对铜及铜合金表面防护技术研究得较多、较广泛的是日本,尤其在建筑装饰材料方面,取得了不少成功的经验。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2001年4月表面技术第30卷第2期.35.0引言铜及铜合金化学抛光及钝化的研究郭贤烙。

肖鑫。

易翔,钟萍(湖南工程学院,湖南湘潭411101)[摘要]研究了铜及铜合金化学抛光液及其钝化液的组成和工艺参数,讨论了抛光液各组分和抛光温度、时间、搅拌方式等工艺条件的影响。

介绍了一种铜及铜合金的化学抛光和钝化工艺。

[关键词】铜及其合金;化学抛光;钝化[中图分类号]TGl46.1+1[文献标识码]A[文章编号】1001—3660(2001)02一0013—03StudyonChemicalPoIishingandPassiVationofCopperandCopperAUoyGUo)【i粕一hm,ⅪAoxin,Ⅵxi粕g,ZHONGPiIlg(HunanEn西neeringCoUege,XiaJ】gtall411101)[Abs咖ct】ChemicaIpoIishingsoIutionandpassivationsloutionofcopperandcopperalloywerestudied.,rheef‰tsofVaIi叫scomponentof‰Soluti叩andtechno崦icalp籼etersincludingpolishingtempemture,polishingtimeandtheⅡlodeofa西tationetcarediscussed.111出isp印er,anewprocessofcopperandcopperalloychemicalpolishingandpassivationisintroduced.[KI羽傩]C叩peraIldc叩peralloy;Ch锄icalpolishiIlg;P鹳sivation铜及铜合金以优良的装饰性在仪表、医疗设备、轻工产品等领域得到越来越广泛的运用。

通过抛光和钝化可以提高铜及铜合金的装饰效果和表面性能。

化学抛光与电化学抛光和机械抛光相比具有成本低、效率高、操作等简便等特点,因而得到广泛运用。

传统的化学抛光工艺污染严重、废液难以处理且有毒,随着人们环保意识的增强,人们强烈意识到环保型工艺取代传统工艺的迫切性。

因此,研究无毒低污的抛光和钝化工艺意义重大。

讨论了抛光和钝化的影响因素,开发了一种可以替代传统抛光工艺的无毒低污的抛光新工艺。

1实验方法(1)实验材料:紫铜2.5cm×2.5cm,黄铜2.5cm×2.5cmo(2)工艺流程:化学除油一热水洗一冷水洗一化学抛光一冷水洗一脱膜一冷水洗一钝化一热风吹于或[收稿日期】2000斯-2l烘干。

(3)前处理与脱膜规范除油规范:NaoH10—16∥L;Na2C0318—26∥L;Na3地8~1叫L;温度80~90℃;时间油除尽为止。

预酸洗:H2S04100~14‰l/L;HCl25—50nll/L;温度室温;时间30一60s。

脱膜液:心S0430~70“/L;时间5—10s。

2实验结果与讨论2.1抛光与钝化的工艺规范’通过对有关文献资料的研究和分析,经粗选实验和正交实验获得抛光的工艺规范如下:H202250—450111l/L;H2S0480~110Inl/L;OP0.1一I.5洲Lo乙酸50~70Illl/L;乙醇35~45rIll/L;光亮剂35~45111l/L。

增亮剂O.1—1.Or洲L。

实验发现影响抛光光亮性的因素及大小顺序为:温度>H2S04>H202>乙酸>光亮剂。

万方数据·36·Apr.2∞1v01.30No.2钝化的工艺规范:成膜剂AO.3—1.0∥L;钼酸钠0.2~1.5f;/L;成膜促进剂0.5~1.5∥Lo乙醇2—3Hll/L;硅酸钠0.3一O.69,L。

2.2抛光液组分对抛光质量的影响(1)双氧水。

双氧水在铜表面氧化铜,生成氧化膜,而且双氧水分子较小,容易穿透氧化膜继续氧化铜基体,使氧化膜具有一定厚度,而只有一定厚度的氧化膜才能抛光铜及铜合金表面。

可见双氧水在抛光初期的作用主要是促使生成较厚的氧化膜,在抛光过程中,起到一般氧化剂的作用。

如果没有双氧水,最初的氧化膜就难以形成,氧化膜也比较薄,抛光效果不佳。

双氧水浓度太低,抛光效果差;随着双氧水浓度的增大,光亮度增加;但太高,则酸洗后产生粗糙度粉红色铜层。

实验表明:浓度以250。

450血/L为宜,最佳浓度为400rnl/L。

结果见表l。

表l双氧水对抛光质■的影响体积含量,(rnl·L“)结果与现象100200250400450500抛面呈粉红色不光亮光亮接近或达到镜面接近或达到镜面反应剧烈难以控制(2)硫酸:硫要到是抛光液的主要成分,其作用是溶解铜表面形成的氧化膜,随着它的浓度增加,能使抛光速度加快;但浓度过高,抛光速度影响不明显而浓度过低则酸洗速度明显下降,抛光速度慢。

其浓度以80—1lOt山L为宜,最佳含量为100IIll,L,见表2。

表2硫酸对抛光质量的影响体积含量,(rnl·L一)结果与现象(3)乙酸。

乙酸能明显加速氧化膜的去除,对提高工件的光亮度效果明显。

其用量以50一70础L为宜,一般以60r山L为最佳,见表3。

表3乙酸对抛光质量的影响体积含量,(IIll·L。

1)结果与现象(4)乙醇。

乙醇在抛光液中起双氧水的稳定剂和光亮剂的作用。

双氧水不稳定,特别是在重金属和氧化物的存在的情况下,由于乙醇与双氧水具有类似的羟基结构,它们之间可以形成氢键而缔合成大分子,且乙醇与金属离子相互配位以抑制荷电子的移动或发生原子团的捕获使链式反应停止,从而起到稳定双氧水的作用,使抛光液的寿命得到延长。

不加乙醇,双氧水分解快,抛光液的使用寿命短,且抛光效果差;但其用量过高效果不会明显上升。

乙醇用量以35~45r山L为宜,最佳用量为删Lo(5)光亮剂。

本工艺采用的光亮剂是有机物,它可使抛光面外观光亮均匀。

其用量为35—45r山Lo(6)增亮剂。

增亮剂和光亮剂一起在铜及其合金表面优先吸附,抑制基体的快速溶解,避免了工件过腐蚀,降低粗糙度,使抛光面色泽更均匀。

但浓度过高会使反应速度明显下降,抛光面发蒙。

工艺用量为O.1一O.8∥L,最佳浓度为O.5∥L。

(7)OPooP是表面活性剂,降低基体与溶液间的表面张力,使抛光液对铜合金润湿更均匀。

有利于降低抛面的粗糙度,而且可以抑制反应的剧烈程度,防止抛光液沸腾。

同时它可以使反应形成的气泡微小化,使凹处的气泡不易离开,阻止反应的进行,达到整平的作用。

用量为0.5一1.5rIlⅣL。

2.3抛光工艺条件对抛光质量的影晌(1)温度。

温度的影响很大,随着温度升高抛光面光亮度提高明显,反应加快。

但温度过高会导致工件过腐蚀而产生麻点,并加速双氧水的分解,降低抛光质量和抛光液的使用寿命。

操作温度以20。

50℃为佳,见表4。

表4温度对抛光质量的影响温度,℃结果与现象(下转第39页)万方数据2001年4月表面技术第30卷第2期.39.由于溶液的各组分受到空气中一些气体的作用,使溶液性质发生变化,不利于长期有效的使用。

可以通过加有含烷基的添加剂,使溶液性质长期保持稳定。

2结论(1)微弧氧化陶瓷层的生长受到基体不同合金成分影响。

(2)电压、电流密度和电流频率都显著的影响陶瓷层的生长速度和性能,实验表明利用脉冲电源取代直流电源取得了良好效果。

(3)溶液的pH值最好控制在7—8.38之间。

(4)由于在微弧氧化过程中放出大量的热,造成溶液温度过高,所以必须配备冷却系统。

[参考文献][1]高云震等.铝合金表面处理[M].北京:冶金工业出版社,1987.4~6.[2]刘风岭等.铝合金表面陶瓷化[J].材料保护,1998,31(3):22—24.[3]KIysrn删w.StmctutearIdpmpe而es0fANOFlayerS[J].Crys.talres.&techn01.,1984,19(1):93。

99.(上接第36页)(2)搅拌的影响。

如果不搅拌,反应产生的气泡沿工件表面逸出,结果在工件表面产生一道道痕迹,影响抛光质量。

因此,需要对溶液进行搅拌。

但搅拌速度不宜过快,否则在凹处的气泡迅速逸出,不能起到整平作用,影响光亮度。

(3)抛光时间。

抛光时间随温度上升而缩短,抛光时间太长会产生麻点,以短时多抛为原则。

一次抛6。

20s为宜。

2.4抛光液的维护抛光液的装载量为1.123m2/L,当抛光效果下降时,按比例添加一些组分可使抛光液的效果得到恢复。

添加方案为:H202100ml,L;H2S0430洲L;乙酸15洲L;乙醇lOIIll/L,其它组分可适当添加。

抛光液可使用5~6个周期,使用寿命达2.285~2.785ln2/L。

2.5钝化液各组分的作用(1)成膜剂A。

成膜剂A是主要成膜物质,浓度低时,形成的膜层薄且不完整,不能起到保护基体的作用,反而促进铜合金的局部腐蚀;浓度高时,成膜剂A在铜表面形成一层较完整的保护膜,因而起着良好的防蚀作用。

当成膜剂A用量超过2.D∥L,硅酸钠与成膜剂A的质量比要求在l~1.之间,才能得到良好的钝化膜。

因此根据钝化效果,浴葭维护和使用成本等多方面因素综合考虑,成膜剂A的用量0.3~1.09/L”宦。

(2)乙醇。

乙醇作为成膜剂A的溶剂,能使成铷A顺利溶解于溶液中。

其用量为2~3111l/L。

(3)硅酸钠。

硅酸钠可与其它缓蚀剂产生协和效应,提高地蚀效果。

其用量为O.3—1.6∥Lo(4)钼酸钠。

钼酸钠在有溶解氧存在的条件下,能在铜表面形成具有保护作用的钝化膜。

再加上硅酸钠与成膜剂A配合使用,产生协合效应,从而提高缓蚀效果。

经实验得到钼酸钠用量范围为0.2。

1.5∥L。

(5)成膜促进剂。

成膜促进剂能缩短成膜时间,提高工作效率。

用量超过5.O∥L会使钝化膜在干燥后逐渐变为均匀的彩虹色膜,见表5。

成膜促进剂的用量以O.5~2.Og/L为宜。

表5成膜促进剂对钝对化膜的影响3结论(1)经本工艺规范抛光后,铜表面光亮度高,接近或达到镜面。

(2)抛光液装载量大,容易维护。

(3)钝化后色泽均匀,抗变色性强。

(4)钝化液性能稳定,成本低廉。

(5)本工艺污染小,可在常温下操作,属环保型工艺。

万方数据铜及铜合金化学抛光及钝化的研究作者:郭贤烙, 肖鑫, 易翔, 钟萍作者单位:湖南工程学院,湖南,湘潭,411101刊名:表面技术英文刊名:SURFACE TECHNOLOGY年,卷(期):2001,30(2)被引用次数:13次1.期刊论文张婕.梁成浩.王鹏.郭承忠.ZHANG Jie.LIANG Cheng-hao.WANG Peng.GUO Cheng-zhong铜及其合金的化学抛光工艺研究-表面技术2006,35(6)对铜及其合金的化学抛光工艺及配方进行研究,通过正交试验得到了一组较好的铜及其合金化学抛光工艺配方.在此基础上讨论了抛光液各组分浓度、抛光温度以及抛光次数对抛光效果的影响.结果表明,经化学抛光后的铜及其合金表面光亮,达到镜面效果.抛光液维护方便、操作安全、无有害气体逸出,是一种理想的铜及其合金表面化学抛光工艺.2.期刊论文彭荣华.李国斌.马凇江.PENG Rong-hua.LI Guo-bin.MA Song-jiang铜及其合金化学抛光工艺研究-材料保护2005,38(6)为了满足铜材钝化时对处理表面的要求,对化学抛光工艺及配方进行了深入研究,并分析了抛光液中各组分及工艺条件对抛光质量的影响.该工艺的最优配方及工艺条件为:50~55 mL/L磷酸,10~15 mL/L硝酸,25~30 mL/L草酸,1.0~1.5 g/L尿素,1.5~2.0 g/L香豆素,2.5 g/L磺胺,水余量,抛光温度55℃左右,抛光时间2~5 min.用此最优配方及工艺条件对铜及其合金进行化学抛光,可获得最佳抛光效果,且该工艺具有溶液成分简单、易于操作、抛光速度快、亮度好、污染低等优点.3.期刊论文陈毅侯铜及其合金化学抛光新工艺-电镀与涂饰2001,20(2)研制出一种铜及其合金化学抛光新工艺。