烯烃分离技术

mto烯烃分离

mto烯烃分离

摘要:

1.介绍MTO 烯烃分离技术

2.MTO 烯烃分离技术的应用领域

3.MTO 烯烃分离技术的优势与不足

4.我国在MTO 烯烃分离技术方面的发展

正文:

MTO 烯烃分离技术,即甲醇制烯烃分离技术,是一种将甲醇转化为乙烯和丙烯等烯烃的先进技术。

这种技术广泛应用于石油化工、煤化工、精细化工等领域,为我国的石油替代和能源转型战略提供了重要支撑。

MTO 烯烃分离技术的应用领域主要体现在以下几个方面:一是石油替代,通过MTO 技术将甲醇转化为乙烯和丙烯,可以降低对石油资源的依赖;二是能源转型,MTO 技术可以将煤炭等非石油资源高效转化为烯烃,有助于实现能源结构的转型;三是精细化工,MTO 技术可以提供高纯度的烯烃,满足精细化工行业的需求。

MTO 烯烃分离技术虽然具有很多优势,但也存在一些不足。

首先,MTO 技术对甲醇的转化率较低,一般仅为50%-60%,存在较大的提升空间;其次,MTO 技术对催化剂的选择性要求较高,催化剂的研发和更换成本较高;最后,MTO 技术对设备的要求较高,设备的投入成本较大。

我国在MTO 烯烃分离技术方面的发展取得了一定的成绩。

我国已经成功研发出多种MTO 技术,包括传统的液相法和先进的气相法等,为我国的烯烃

供应提供了重要保障。

同时,我国在MTO 技术的催化剂研发、设备制造等方面也取得了重要进展,大大提高了MTO 技术的转化率和经济效益。

烯烃分离工艺技术

烯烃分离工艺技术烯烃是指分子中存在一个或多个双键的化合物,广泛应用于石油化工行业中。

烯烃是石油和天然气中的重要化工原料,常见的烯烃包括乙烯、丙烯等。

烯烃的分离是石油化工过程中的一个重要环节,合理选择和使用适当的分离工艺技术对提高烯烃的纯度和产量,降低能耗和物料损失,具有重要意义。

常见的烯烃分离工艺技术包括蒸汽蒸馏、压力摩尔吸附、低温分馏等。

蒸汽蒸馏是一种常用的分离烯烃的方法,通过调整馏分的汽油比生成轻质烃气和重质烯烃来实现分离。

蒸汽蒸馏优点是工艺简单、操作容易,然而纯度和产量较低,能耗较高。

压力摩尔吸附是一种通过分子筛吸附剂选择性吸附烯烃的方法,它具有分离效果好、纯度高的优点,但工艺复杂、操作技术要求较高。

低温分馏是一种利用烯烃蒸发温度低于饱和烃的特性进行分离的方法,适用于贫瘠的原料,并且能够通过控制温度来提高分离效果。

此外,还有其他一些分离工艺技术,如二氯甲烷溶解、氯气液化等,都能在特定条件下实现烯烃的分离。

对于不同的烯烃,根据其物理性质和工艺要求,选择适合的分离工艺技术是至关重要的。

一般而言,蒸馏法适用于容易分解、温度敏感的烯烃,而吸附法适用于溶解度差、蒸气压差异大的烯烃。

此外,还可以通过组合使用多种工艺技术来实现分离,以达到更好的分离效果。

分离工艺技术的高效运行离不开高质量的设备和合理的工艺控制。

在设备方面,常用的有分馏塔、吸附塔、液-液萃取等。

不同的设备选型需要根据物料性质和工艺要求进行合理匹配。

在工艺控制方面,需要通过合理的操作参数设定、控制和优化,以保证烯烃分离工艺的高效运行。

同时,通过加强在线监测和分析,及时调整工艺参数,及时解决工艺中出现的问题,进一步提高分离效果和产率。

总之,烯烃分离工艺技术在石化行业中具有广泛的应用前景。

通过合理选择和使用适当的分离工艺技术,可以提高烯烃的纯度和产量,降低能耗和物料损失,为石化行业的发展做出重要贡献。

同时,加强设备保养和工艺控制也是保证分离工艺技术高效运行的关键因素。

烯烃分离工作总结

烯烃分离工作总结

烯烃是一类重要的有机化合物,广泛应用于化工、医药、农药等领域。

烯烃分

离工作是化工生产中的重要环节,对于提高产品纯度、降低能耗、提高生产效率具有重要意义。

在烯烃分离工作中,常用的方法包括蒸馏、吸附、结晶、萃取等。

本文将对烯烃分离工作进行总结,探讨其在工业生产中的应用和发展趋势。

首先,蒸馏是烯烃分离工作中常用的方法之一。

通过控制温度和压力,将混合

物中的烯烃和其他组分分离出来。

蒸馏方法具有操作简单、成本低廉的优点,适用于大规模工业生产。

但是,对于一些高沸点的烯烃,蒸馏方法的分离效果并不理想。

其次,吸附是另一种常用的烯烃分离方法。

通过选择性吸附剂吸附烯烃,实现

烯烃与其他组分的分离。

吸附方法具有分离效果好、操作简便的优点,适用于一些高沸点、难以分离的烯烃。

但是,吸附方法需要周期性地进行脱附操作,影响了生产效率。

此外,结晶和萃取也是烯烃分离工作中常用的方法。

通过控制温度和溶剂选择,将烯烃和其他组分分离出来。

结晶和萃取方法具有分离效果好、适用范围广的优点,但是需要消耗大量的能源和溶剂,成本较高。

总的来说,烯烃分离工作是化工生产中不可或缺的环节,不同的分离方法各有

优缺点,适用于不同的工业生产场景。

随着工业技术的不断发展,烯烃分离工作也在不断改进和完善,未来将会出现更多高效、节能的分离方法,为化工生产带来更大的效益。

烯烃分离工艺原理

烯烃分离工艺原理The principle of separating olefins is based on the differences in physical and chemical properties of different olefins. 烯烃分离的原理是基于不同烯烃的物理和化学性质的差异。

There are several methods for separating olefins, including distillation, adsorption, and membrane separation. 分离烯烃的方法包括蒸馏、吸附和膜分离等。

Distillation is a widely used method for separating olefins. It takes advantage of the differences in boiling points of different olefins to separate them. 蒸馏是一种广泛使用的分离烯烃的方法,它利用不同烯烃的沸点差异来进行分离。

Another method, adsorption, utilizes the differences in adsorption affinity of different olefins on solid surfaces to achieve separation. 另一种方法是吸附,它利用不同烯烃在固体表面上的吸附亲和力的差异来实现分离。

Membrane separation, on the other hand, uses semi-permeable membranes to selectively allow certain olefins to pass through while retaining others. 而膜分离则是利用半透膜选择性地允许某些烯烃通过,同时将其他烯烃保留。

mto装置烯烃分离技术对比分析

第6期 收稿日期:2019-12-31作者简介:邱 峰(1983—),工程师,硕士,2008年毕业于合肥工业大学环境工程专业,现从事煤化工生产技术管理工作。

MTO装置烯烃分离技术对比分析邱 峰(兖矿鲁南化工有限公司,山东滕州 277527)摘要:烯烃分离精制单元约占MTO装置总能耗的2/3,本文主要对几种烯烃分离技术进行了对比分析。

关键词:MTO;烯烃分离;对比分析中图分类号:TQ221.211 文献标识码:A 文章编号:1008-021X(2020)6-0127-03ComparisonandAnalysisofOlefinSeparationTechnologyinMTOUnitQiuFeng(YankuangLunanChemicalsCo.,Ltd.,Tengzhuo 277527,China)Abstract:TheOlefinSeparationandrefiningunitaccountsforabouttwo-thirdsofthetotalenergyconsumptionoftheMTOunit.Inthispaper,severalOlefinseparationtechnologieswerecomparedandanalyzed.Keywords:methanoltoolefins;olefinseparation;comparisonandanalysis 目前国内外具有代表性的工艺技术主要有鲁奇公司开发的甲醇制丙烯(MTP)技术、UOP/NORSKHydro开发的甲醇制烯烃(MTO)技术、中国大连化物所开发的甲醇制烯烃(DMTO)技术以及清华大学的流化床甲醇制丙烯(FMTP)技术等。

MTO装置主要由反应-再生单元和烯烃分离精制单元组成。

烯烃分离精制单元约占MTO装置总能耗的2/3,分离技术的优化和选择对烯烃产品生产水平高低,有着直接的影响。

1 UOP工艺UOP公司开发的分离流程与传统石脑油蒸汽裂解制烯烃中的顺序分离流程相同,采用乙烯和丙烯复叠制冷,脱甲烷塔采用深冷分离,具有乙丙烯收率高的优势,UOP顺序深冷流程见图1。

烯烃工艺流程

烯烃工艺流程烯烃是一类具有双键结构的烃类化合物,由于其特殊的化学性质和广泛的应用领域,烯烃工艺成为了现代石化工业中的重要一环。

烯烃工艺流程主要包括烯烃生产、分离和精制等环节。

烯烃的生产是通过在合适的催化剂存在下,利用石油或天然气中的烃类原料进行裂解反应来实现的。

裂解反应是将长链烃分子分解为短链烃分子的过程,其中烯烃是其中的一种重要产物。

裂解反应通常在高温和高压条件下进行,常用的催化剂有铝硅酸盐、铝氯化物等。

在裂解反应之后,通过分离和精制等工艺将目标产物烯烃从混合物中提取出来。

分离是烯烃工艺流程中的关键步骤之一,其目的是将混合物中的烯烃与其他组分进行分离。

常用的分离方法有蒸馏、吸附和萃取等。

在蒸馏过程中,通过调控温度和压力等条件,将混合物中不同沸点的组分分离出来,从而得到纯度较高的烯烃产品。

吸附是利用吸附剂对混合物中的组分进行吸附和解吸的过程,通过选择合适的吸附剂和操作条件,实现烯烃的分离。

萃取是利用溶剂对混合物中的组分进行萃取的过程,通过选择合适的溶剂和操作条件,实现烯烃的分离。

精制是烯烃工艺流程中的最后一步,其目的是提高烯烃产品的纯度和质量。

精制过程主要包括脱硫、脱氮、脱水、脱气等步骤。

脱硫是将烯烃产品中的硫化物去除的过程,常用的方法有氧化脱硫和吸附脱硫等。

脱氮是将烯烃产品中的氮化物去除的过程,常用的方法有吸附脱氮和氧化脱氮等。

脱水是将烯烃产品中的水分去除的过程,常用的方法有蒸汽脱水和吸附脱水等。

脱气是将烯烃产品中的杂质气体去除的过程,常用的方法有吸附脱气和冷却脱气等。

烯烃工艺流程是通过裂解反应将石油或天然气中的烃类原料转化为烯烃,然后通过分离和精制等工艺将烯烃从混合物中提取出来,并提高其纯度和质量。

烯烃作为一类重要的石化产品,在塑料、橡胶、合成纤维等领域具有广泛的应用前景。

随着石化工业的不断发展和技术的进步,烯烃工艺流程也在不断完善和改进,以满足市场的需求和环保的要求。

浅析现有MTO烯烃分离技术的特点和发展趋势

2181 MTO技术的介绍国内外具有代表性的MTO工艺技术主要有,大连物化所的DMTO、中石化的SMTO、以及国外UOP、ExxonMobil 等技术,另外还有鲁奇的MTP技术。

DMTO、SMTO、UOP、ExxonMobil的生产工艺都是采用流化床反应器,甲醇在其中反应,生成的产物经分离和提纯后得到乙烯、丙烯和其它化工产品。

另外还有鲁奇公司的MTP技术,此项技术采用中间急冷的绝热式固定床反应器,使用ZSM-5沸石催化剂,丙烯的选择率很高。

MTO技术生产出来的产品气与传统石脑油裂解制取得裂解气相比具有以下特点:(1)气体组成中,氢气和甲烷的含量较少,有利于产品的分离;(2)气体组成成分中,烯烃的含量较高;(3)含碳量高的气体成分(重组分)非常少;(4)气体组成成分中炔烃的含量少;(5)气体组成中氧化物(主要是:醛、酮、醚)的含量较高,但不含硫化氢气体。

由此可见,MTO技术下的烯烃分离工艺应该针对产物的特点进行具有针对性的技术开发,才能更好的进行工艺设计,得到合格的各项产品。

2 烯烃分离技术的现状随着MTO技术在国内的发展,以MTO技术为基础的烯烃分离工艺也取得了快速的发展。

目前国内常用的MTO 技术下烯烃分离工艺主要有:Lummus的前脱丙烷后加氢工艺、KBR前脱丙烷后加氢分离工艺、UOP前脱乙烷配合PSA分离工艺以及国内中石化洛阳工程公司研发的前脱乙烷等技术。

2.1 Lummus烯烃分离技术的主要特点和存在的问题(1)此项技术的主要特点是:前脱丙烷后加氢、丙烷洗工艺技术。

(2)与常规乙烯分离工艺相比,工艺较为简单,主要区别有:此工艺无前冷系统;(3)此工艺不需要乙烯制冷系统,相对来说降低了装置的投资成本。

(4)可以适应三种不同的工况:工况一,E/P=0.8;工况二,E/P=1;工况三,E/P=1.2。

E/P是乙烯和丙烯的产量之比。

(5)乙烯、丙烯的回收率可以达到99.3%以上。

虽然此项技术具有较多的优点,但碱洗塔系统中黄油(红油)的产量过大,容易造成系统堵塞,严重时存在被迫停车的情况。

惠生工程-甲醇制烯烃分离技术

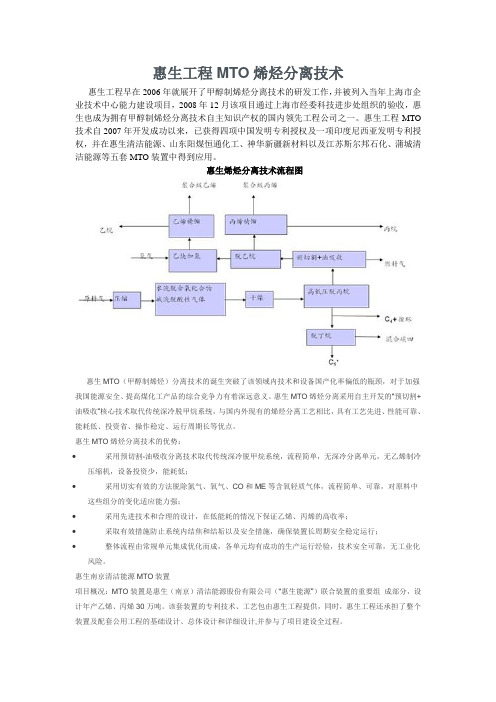

惠生工程MTO烯烃分离技术惠生工程早在2006年就展开了甲醇制烯烃分离技术的研发工作,并被列入当年上海市企业技术中心能力建设项目,2008年12月该项目通过上海市经委科技进步处组织的验收,惠生也成为拥有甲醇制烯烃分离技术自主知识产权的国内领先工程公司之一。

惠生工程MTO 技术自2007年开发成功以来,已获得四项中国发明专利授权及一项印度尼西亚发明专利授权,并在惠生清洁能源、山东阳煤恒通化工、神华新疆新材料以及江苏斯尔邦石化、蒲城清洁能源等五套MTO装置中得到应用。

惠生烯烃分离技术流程图惠生MTO(甲醇制烯烃)分离技术的诞生突破了该领域内技术和设备国产化率偏低的瓶颈,对于加强我国能源安全、提高煤化工产品的综合竞争力有着深远意义。

惠生MTO烯烃分离采用自主开发的“预切割+油吸收”核心技术取代传统深冷脱甲烷系统,与国内外现有的烯烃分离工艺相比,具有工艺先进、性能可靠、能耗低、投资省、操作稳定、运行周期长等优点。

惠生MTO烯烃分离技术的优势:∙采用预切割-油吸收分离技术取代传统深冷脱甲烷系统,流程简单,无深冷分离单元,无乙烯制冷压缩机,设备投资少,能耗低;∙采用切实有效的方法脱除氮气、氧气、CO和ME等含氧轻质气体,流程简单、可靠,对原料中这些组分的变化适应能力强;∙采用先进技术和合理的设计,在低能耗的情况下保证乙烯、丙烯的高收率;∙采取有效措施防止系统内结焦和结垢以及安全措施,确保装置长周期安全稳定运行;∙整体流程由常规单元集成优化而成,各单元均有成功的生产运行经验,技术安全可靠,无工业化风险。

惠生南京清洁能源MTO装置项目概况:MTO装置是惠生(南京)清洁能源股份有限公司(“惠生能源”)联合装置的重要组成部分,设计年产乙烯、丙烯30万吨。

该套装置的专利技术、工艺包由惠生工程提供,同时,惠生工程还承担了整个装置及配套公用工程的基础设计、总体设计和详细设计,并参与了项目建设全过程。

项目周期:2011年8月- 2013年9月项目特点:∙高丙烯乙烯比P/E=1.4-1.5∙反应部分采用较高的压力o反应器体积小o投资低o装置整体能耗低∙采用了先进的分离技术o在低能耗的情况下有较高的产品收率(99.5%) o和目前在用的流程相比能耗更低∙增设了先进的OCP工艺o每吨烯烃消耗2.5-2.7吨甲醇o C4+烯烃转化为丙烯和乙烯的比为4:1陕西西蒲城清洁能源化工有限公司68万吨/年DMTO-11装置反应部:大连化物所技术分离部:惠生工程(中国)有限公司技术惠生(南京)清洁能源股份有限公司丁辛醇反应部:UOP/Total公司现金MTO技术分离部:惠生工程(中国)有限公司技术山东阳煤恒通化工有限公司30万吨/年MTO装置反应部:UOP/Total公司现金MTO技术分离部:惠生工程(中国)有限公司技术神华新疆煤化工分公司68万吨/年MTO装置反应部:自主研发技术分离部:惠生工程(中国)有限公司技术江苏斯尔邦石化有限公司处理240万吨/年甲醇的MTO装置反应部:UOP/Total公司现金MTO技术分离部:惠生工程(中国)有限公司技术国内丙烯各地市场价格汇总(20141016)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

在脱甲烷塔系统设置了冷箱是为尽量多 地回收冷量。在实际生产装置中,脱甲烷塔 系统分为前冷和后冷两种流程。前冷是指工 艺气经冷箱分离出氢气后再进入脱甲烷塔, 也称前脱氢;后冷是指裂解气经脱甲烷塔分 离出甲烷、氢气后,甲烷、氢气再进入冷箱 进一步分离出80%(体积分数)纯度以上的氢气, 又称后脱氢。

高压乙烯精馏:塔操作压力一般为1.9~ 2.3MPa(G),相应塔顶温度为-23~-35℃, 塔顶冷凝器使用丙烯冷剂即可。一般均不设 置第二脱甲烷塔。此时,多在乙烯精馏塔侧 线采出乙烯产品,塔顶采出含氢、甲烷的不 凝气返回。

由于乙烯精馏塔操作温度较低,回流比较 大,因此由再沸器和中间再沸器可回收相当的冷 量。乙烯对乙烷的相对挥发度随压力的降低而升 高,在相同压力下,乙烯对乙烷的相对挥发度将 随温度的升高而升高,随乙烯浓度的增加而下降。 因此,随着操作压力的下降,在相同回流比之下 所需理论塔板数降低,在相同塔板数之下所需回 流比下降,但塔顶冷凝温度也随之下降。所以, 低压乙烯精馏过程虽然降低了回流比而节省了冷 冻功耗,但由于压缩功耗的增加,其总功耗仍比 高压乙烯精馏过程的总功耗高。

在乙炔加氢过程中,可根据进料中乙炔 浓度的高低,选择一段加氢或二段加氢。一 般来说,反应器进口物料中乙炔浓度较高, 采用两段或三段加氢,以降低反应器床层温 升,一般设有一至两个备用床。分段加氢可 以严格控制各段的氢炔比,减少过剩氢对催 化剂选择性的影响。

乙烯精馏

乙烯精馏塔塔顶冷凝器是丙烯制冷系统 的最大用户,当采用低压乙烯精馏工艺时, 一般均与开式热泵系统组合使用。采用开式 热泵的低压乙烯精馏法,不需设塔顶冷凝器 和回流罐,但该流程较复杂,操作难度较大。 此工艺在顺序分离流程中应用并不多,而在 前脱丙烷前加氢工艺中应用较为广泛。

甲烷化反应系统

甲烷氢分离罐顶的粗氢中含有少量的CO, CO对碳二、碳三加氢反应的催化剂活性有抑 制作用,故必须将粗氢中的CO通过甲烷化反 应除掉。粗氢经加热至反应温度后,进入甲 烷化反应器,在镍系催化剂的作用下,CO及 少量CO2与H2反应生成甲烷和水(放热)。

碳二系统

顺序分离的乙炔加氢均指后加氢。在后 加氢工艺中,又分为全馏分加氢和产品加氢 两种。全馏分加氢是指来自脱乙烷塔顶的碳 二馏分全部进入碳二加氢反应器;产品加氢 是指除去回流之外,将脱乙烷塔回流罐采出 的产品进行加氢。(前脱丙烷多为前加氢)

烯烃分离技术

顺序流程: 在国内乙烯装置中,采用鲁姆斯顺序分离流程的较多。 顺序分离流程技术较成熟,运转平稳可靠,不同工艺气分离 适应性较好;但其流程长,冷量消耗和压缩机循环量都较大, 能耗消耗偏高;乙烯回收率为95%~97%,较前脱丙烷与前 脱乙烷流程低。 干燥后的工艺气进入冷箱系统,分离出氢气后进入脱 甲烷塔,由脱甲烷塔塔顶分离出甲烷和氢,釜液送至脱乙烷 塔,由脱乙烷塔塔顶分离出碳二馏分,塔釜液送至脱丙烷 塔……依此各组分按碳一、碳二、碳三……的顺序先后分离, 最终由乙烯精馏塔、丙烯精馏塔、脱丁烷塔分别得到乙烯、 乙烷、丙烯、丙烷、混合碳四、碳五等主副产品。

脱甲烷塔系统有多种分离方案,前冷高 压脱甲烷,后冷高压脱甲烷,带膨胀机-燃料 气压缩机系统的前冷高压脱甲烷,中压脱甲 烷,前冷低压脱甲烷工艺等。前冷低压脱甲 烷:

干燥后的工艺气经乙烯冷剂冷却到-72℃, 进脱甲烷塔进料罐,分离出的液体进脱甲烷塔, 分离出的气体经冷箱和乙烯冷剂冷却冷凝到-99 ℃,进脱甲烷塔NO.2进料罐,分离出的液体进脱 甲烷塔作为第三股进料;分离出的气体经冷箱和 甲烷冷剂冷却到-129 ℃,进脱甲烷塔NO.3进料罐, 液体进脱甲烷塔作为第四股进料,气相则通过压 力来控制乙烯损失,分离出的气体经冷箱冷却到 -167 ℃,进甲烷/氢分离罐,液体甲烷经节流膨 胀为冷箱的诸多换热器提供冷量后,送往燃料气 系统。甲烷/氢分离罐罐顶分离出高纯度的氢气, 经冷箱回收冷量后进甲烷化系统。

低压乙烯精馏:塔操作压力一般为0.5~ 0.8MPa(G),塔顶冷凝温度为-50~-60℃。 采用开式热泵系统时,如采用后加氢脱炔工 艺,一般需设置第二脱甲烷塔,否则,氢和 甲烷等轻组分进入乙烯精馏塔后,可能在乙 烯制冷系统中积累而导致乙烯压缩机超压。 除需严格控制脱甲烷塔塔釜甲烷含量之外, 应在脱炔后设置一定的轻组分脱除设施,以 避免轻组分带入乙烯精馏系统后在乙烯制冷 系统积累。

最近KBR公司开发了脱乙烷新技术并已 申请专利。在脱乙烷塔顶再加高一段,原脱 乙烷塔塔顶的C2’S继续在增高的塔段内分 馏,使塔顶可以得到聚合级乙烯产品。据介 绍,对一个600kt/a的乙烯装置,使用该技术 可以使丙烯压缩机和乙烯压缩机节省功率 2200kW。由于脱乙烷塔采出了30%的乙烯, 使乙烯塔系统相应降低了负荷,减少了设备 尺寸和投资。

从冷箱系统来的进料在脱甲烷塔中进行 甲烷的分离。塔顶气体进入甲烷制冷压缩机 系统,经换热、压缩、冷却冷凝后进入脱甲 烷塔回流罐,回流罐中的液体作为脱甲烷塔 的回流与脱甲烷塔回流罐顶部气体、脱甲烷 塔塔顶气体的另一股合并后进入冷箱系统,回 收冷量后汇入燃料气系统。脱甲烷塔塔釜液 经塔釜出料泵加压后作为脱乙烷塔的进料。

MAPD加氢时,会有少量甲烷和过剩氢 气存在,影响丙烯产品质量;可以单独设置 甲烷汽提塔,也可以在丙烯精馏塔顶部设置 汽提段,以脱除甲烷/氢气。

甲烷汽提

1)占地少,流程简单易操作。 2)节省了相关的大部分投资。 3)恒压沸腾系统确保催化区温度控制的精确度。 4)较低的反应温度和等温条件提高了加氢选择 性,绿油生成量明显减少,从而减少了产量损失。 5)回流的冲洗作用减少了低聚物的形成,使重 组分能及时离开催化区,延长催化剂的使用寿命。

结束