材料的高温变形与断裂(张俊善著)思维导图

长期在高温条件下金属材料组织结构与性能的变化 PPT课件

组织结构与性能的变化

1

珠光体的球化和碳化物聚集 1、珠光体的球化 定义:当温度较高时,原子的活动力增强,扩

散速度增加,片状渗碳体便逐渐转变成球状, 再逐渐聚集成大球团的现象。

2

20号钢珠光体球化金相组织图 (a)未球化(原始态)组织250×;(b) 球化后的组织500×

31

Cr-Mo-V转子钢的Monkman Grant关系 32

Cr-Mo-V转子钢最小蠕变速度 c 和硬度HV的关系曲线 33

M 6C 为 次 。

Fe 3 C ( M 3 C ) Mo 2 C + 少 量 M 6 C

Fe 3 C VC 为 主 , Mo 2 C Cr 7 C 3 为 次 。 Fe 3 C VC 为 主 , Mo 2 C Cr 7 C 3 为 次 。 Fe 3 C VC 为 主 , Cr 7 C 3 为 次 , M 6 C 少 量 。 Fe 3 C Cr 7 C 3 VC 为 主 , Cr 23 C 6 Mo 2 C 为 次 。

VC M 7 C 3 M 23 C 6

VC M 7 C 3

M 6C

M 7C3 M 6C

M 3C (M 3C M 2C )

M 23 C 6

23

碳化物的形状:

当晶粒内部析出细小的针状 Mo2C时, 钢的热强性提高;当细小的聚集粗大时, 热强性降低。

碳化物的分布状态:

碳化物首先在晶界析出,使晶界性质 发生较大的改变;当碳化物聚集在晶界上 呈连续膜状时,削弱了晶界强度,从而产 生蠕变裂纹,甚至造成沿晶脆性断裂。

图号

图3-3(a) 图3-3(b) 图3-3(c)

图3-3(d)

13

石墨化评级图

金属的热变形课件.ppt

真实应力-应变曲线上,真应力几乎不随变形程度的 增加而变化。

超塑性材料的条件应力-应变曲线

超塑性材料的真实应力-应变曲线

2、流动应力(真应力)对变形速率极其敏感

特征方程: c—决定于试验条件的材料常数; m—应变速率敏感性指数。它反映材料抗局部收缩或产 生均匀拉伸变形的能力。 m 是表征超塑性的一个重要指标。 m值大,流动应力会随应变速率的增大而急速增大。 如试样某处有局部缩小,该处应变速率加大,继续变 形所需应力也随之剧增,阻止了该处断面的继续减小,促 使变形向别处发展而趋于均匀,最终获得更大的伸长率。 m=1,上式即为牛顿粘性流动公式,c为粘性系数。普 通金属,m=0.02~0.2;超塑性金属,m=0.3~1.0;m值越大, 伸长率越大。

组织稳定,则在变形过程中,晶粒长大速度 缓慢,以便在保持细晶的条件下有充分的热变形 持续时间

六、组织变化和对力学性能的影响

1、组织变化 变形后晶粒虽有些长大,但仍为等轴晶,晶粒未变形拉 长; 在试样抛光表面上不出现滑移线,没有亚结构的形成和 位错密度的增加; 有显著的晶界滑移痕迹,在许多情况下,晶界或相界处 形成空洞.

铝在400℃挤压所形成的动态回复亚晶

a)光学显微组织(偏振光 430×);b)透射电子显微组织

影响亚晶尺寸的因素:

形变温度:形变温度高,亚晶尺寸大;

形变速率:形变速率小,亚晶尺寸大。

应变与回复同时进行,避免了冷加工效果的积 累,位错密度较冷变形时低。

动态回复产生的亚组织,不能靠综合冷加工和 静态回复两个过程迭加得到。

εc—开始发生动态再结晶的 临界变形量。

真应力

华南师范大学材料科学与工程教程第八章-材料的变形与断裂模板精选课件PPT

点后开始应力下降,在下屈服点发生连续变 形而不需增加应力——屈服平台 • 在屈服平台范围内,试样的变形先从两端开 始,,向中间延伸,在表面变形完成之后再 扩展至心部 • 在预先磨光抛光的拉伸试样上,可清晰看到 与外力成一定角度的变形条纹——吕德斯带 • 屈服平台之后产生明显的加工硬化

值这两个因素共同作用的结果。

柯氏气团——碳原子偏聚于刃型位错的下方,碳原子有钉扎位错作

用,位错要运动,只有先从气团挣脱出来,摆脱碳原子的钉扎,从而形

成了上屈服点。而一旦挣脱之后位错的运动就比较容易,应力降落出现

下20屈21/服3/2点和水平台。

7

材料科学基础

第8章 材料的变形与断裂

吉尔曼-约翰逊位错增值理论:晶体开始变形之后,即引起大量的位错增值,比

这一过程很可能与碳(氮)原子重新扩散到 位错周围形成气团有关。

2021/3/2

8

材料科学基础

第8章 材料的变形与断裂

低碳钢应变时效的实际意义:

深冲低碳钢板时,为避免出现不连续屈服,致使表面粗 糙不平或皱折,常先将钢板在深冲前进行一道光整冷扎工 序,压下量为0.5%~2%,如此就是预变形消除不连续屈服。

原因: 原子尺寸差别(即错配)所引起的

晶格畸变,会产生一内应力场,位错在 内应力场中运动受到阻力,如上图所显 示的铁中加入不同合金元素所引起的强 化效果与原子错配度的关系。

固溶强化除了考虑原子尺寸差之外,对一些合金还要考虑弹性模 量的差别,当两者有模量差时,位错在溶剂原子附近和在溶质原子附 近的应力是不同的。

位错绕过所需克服的阻力是可以简单计算的,阻力与第二相的本性无关,而只 决定于第二相的间距 L,即有:

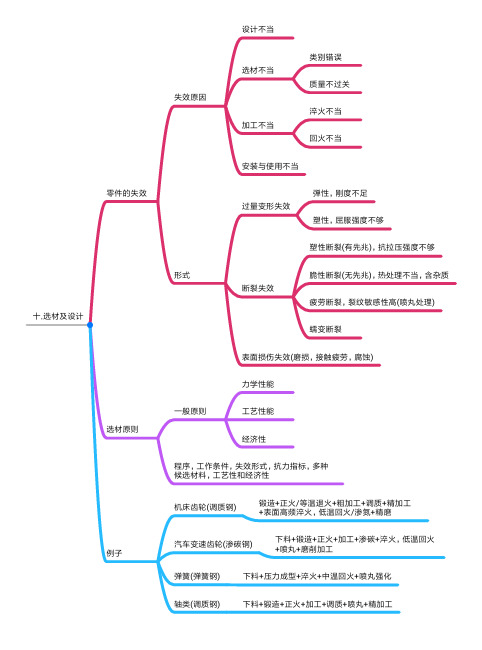

华科-工程材料学-思维导图 十.选材及设计

弹簧(弹簧钢)

下料+压力成型+淬火+中温回火+喷丸强化

轴类(调质钢)

下料+锻造+正火+加工+调质+喷丸+精加工

零件的失效 十.选材及设计

选材原则 例子

设计不当

失效原因

选材不当 加工不当

类别错误 质量不过关 淬火不当 回火不当

安装与使用不当

过量变形失效

弹性,刚度不足 塑性,屈服强度不够

塑性断裂(有先兆),抗拉压强度不够

形式

断裂失效

脆性断裂(无先兆),热处理不当,含杂质 疲劳断裂,裂纹敏感性高(喷丸处理)

蠕变断裂

表面损伤失效(磨损,接触疲劳,腐蚀)

力学性能

一般原则

工ห้องสมุดไป่ตู้性能

经济性

程序,工作条件,失效形式,抗力指标,多种 候选材料,工艺性和经济性

机床齿轮(调质钢)

锻造+正火/等温退火+粗加工+调质+精加工 +表面高频淬火,低温回火/渗氮+精磨

汽车变速齿轮(渗碳钢)

下料+锻造+正火+加工+渗碳+淬火,低温回火 +喷丸+磨削加工

机械工程材料知识点思维导图复习资料-改善材料性能的热处理、合金化及改性

机械工程材料知识点思维导图复习资料-改善材料性能的热处理、合金化及改性机械工程材料知识点思维导图复习资料-改善材料性能的热处理、合金化及改性.WPS【珍惜当下,不负遇见】(本文档共【 4 】页/【946 】字)单位姓名20XX年X月改善材料性能的热处理、合金化及改性⒈掌握概念:P、S、T、B、M、S回、T回、M回、、完全退火、球化退火、扩散退火、去应力退火、正火、淬火、淬透性、淬硬性、表面淬火、渗碳、调质。

⒉掌握金属材料在加热与冷却过程中的主要变化⑴钢在加热时的转变(奥氏体的形成)⒈)转变温度共析钢:加热超过PSK线(A1)时,完全转变为奥氏体,平衡状态下亚共析钢:必须加热到GS线(A3)以上过共析钢:必须加热到ES线(A CM)以上,才能全部获得奥氏体。

⒉)奥氏体的形成:晶核形成、晶核长大、剩余渗碳体溶解、奥氏体成分均匀化四个基本过程。

⒊)影响奥氏体转变的因素①加热温度:提高加热温度,加速了奥氏体的形成。

②加热速度:加热速度越快,缩短奥氏体的形成时间。

③.钢中碳含量:碳含量增加时,转变速度加快。

④.合金元素:大部分合余元素加入钢中,减慢了奥氏体的形成速度。

⑤.原始组织:片状珠光体奥氏体形核长大快>粒状珠光体。

⑵、钢的冷却转变(等温冷却):共析钢过冷奥氏体等温转变产物的组织和特性1)珠光体类转变组织: (高温转变区),在A1~550℃之间2)贝氏体转变(中温转变):转变温度:在550℃~Ms:之间,550℃~350℃上贝氏体半扩散型,Fe不扩散,C原子有一定的扩散能力羽毛状碳化物在F间,韧性差350℃~MS下贝氏体C原子有一定的扩散能力针状碳化物在F内,韧性高,综合机械性能好3).低温转变:(马氏体转变):温度Ms~Mf,马氏体转变区⑷、钢的冷却转变(连续冷却)1)转变产物:①冷却速度>kV时,钢将转变为M+A残②冷却速度<kV时,钢将全部转变为P类③冷却速度≈kV~k V之间(例如油冷)时:M+A残+T⒊掌握钢在回火时的转变1)回火目的:①获得所需要的机械性能,②稳定组织和尺寸:③消除内应力:2)回火后组织低温回火: 150~250℃,得M回。

材料物理课件3.2 高温蠕变

3.2.1 典型的蠕变曲线 1. 各阶段的特点

8

延 6 伸 率 4 × 10-2

2

第三阶段蠕变 第二阶段蠕变 第一阶段蠕变 弹性伸长 时间(小时) 时间(小时)

200 300 400 500 600

0

0

100

(1) 弹性形变阶段 ) 起始段,在外力作用下,发生瞬时弹性形变, 起始段,在外力作用下,发生瞬时弹性形变,即 应力和应变同步。 应力和应变同步。 (2)第一阶段蠕变(蠕变减速阶段或过渡阶段) )第一阶段蠕变(蠕变减速阶段或过渡阶段) 其特点是应变速率随时间递减,持续时间较短, 其特点是应变速率随时间递减,持续时间较短, 应变速率有如下关系: 应变速率有如下关系: U=dε/dt=At-n ε 低温时n=1,得:ε=Blnt , 低温时 高温时n=2/3,得: ε=Bt-2/3 , 高温时 此阶段类似于可逆滞弹性形变。 此阶段类似于可逆滞弹性形变。

(1)气孔:气孔率增加,蠕变率增加。 )气孔:气孔率增加,蠕变率增加。 原因:气孔减少抵抗蠕变的有效截面积。 原因:气孔减少抵抗蠕变的有效截面积。 (2)晶粒:晶粒越小,蠕变率越大。 )晶粒:晶粒越小,蠕变率越大。 原因:晶界的比例随晶粒的减小而大大增加, 原因:晶界的比例随晶粒的减小而大大增加,晶界扩 散及晶界流动加强。 散及晶界流动加强。 (3) 玻璃相:玻璃相粘度越小,蠕变率增加。 ) 玻璃相:玻璃相粘度越小,蠕变率增加。 原因:温度升高,玻璃的粘度降低,变形速率增大, 原因:温度升高,玻璃的粘度降低,变形速率增大, 蠕变率增大。 蠕变率增大。 说明粘性流动对材料致密化的影响: 说明粘性流动对材料致密化的影响:材料在高温烧结 晶界粘性流动,气孔容纳晶粒滑动时发生的形变, 时,晶界粘性流动,气孔容纳晶粒滑动时发生的形变, 即实现材料致密化。 即实现材料致密化。

第7章材料的变形与再结晶精品PPT课件

卸载

ε

加力 去力

t

7

实际金属

不加应力也应变

σ

去应力

ε

滞弹性应变

后降低

b

εan a

O

Ca

随时间延续回到O

ε

H

ε0

O

随时间延续回到O

c d

t

这种在弹性极限范围内,应变滞后于外加应

力,并和时间有关的现象称为弹性后效。

2020/10/13

8

(3) 弹性滞后

由于应变落后于应力,在σ-ε曲线上使加载线与卸载

2020/10/13

21

滑移的位错机制

晶体滑移并不是晶体的一部分相对于另一 部分沿着滑移面作刚性整体位移,而是借助位 错在滑移面上的运动来逐步进行的。当移动到 晶体外表面时,晶体沿其滑移面产生了位移量 为一个b的滑移。

材料科学基础

Fundamentals of Materials Science

第7章 材料的变形与再结晶

Chapter 7 Deformation and recrystallization of materials

7.1 弹性变形 7.2 晶体塑性变形 7.3 回复和再结晶 7.4 金属的热加工 小结 思考题

切应力作用下晶体滑移示意图(微观)

2020/10/13

12

滑移的特点:1) 滑移后,晶体的点阵类型不变; 2) 晶体内部各部分位向不变;3) 滑移量是滑移 方向上原子间距的整数倍;4) 滑移后,在晶体表 面出现一系列台阶,见图6.4 。

滑移线(小台阶) 滑移量

滑移块 滑移带(一组小台阶)

2020/10/13

13

滑移系

一个滑移面和此面上的一个滑移方向合起来称 为一个滑移系,可用{hkl}<uvw>来表示,见图6.5。

百万千瓦级汽轮机转子轮槽蠕变分析

百万千瓦级汽轮机转子轮槽蠕变分析王恭义;曹功成【摘要】随着汽轮机进汽参数的不断提高和机组效率的提升,转子因高温而引起的蠕变失效将演变成一个大问题而亟须解决.以某百万千瓦超超临界汽轮机中压缸转子为研究对象,采用商用软件ABAQUS,计算了在多轴应力状态下的蠕变应变,并分析了可能影响转子蠕变应变的因素.计算分析表明,在当前设计状态下,转子中心以及轮槽的蠕变应变都能满足设计要求,但转子进汽端蠕变应变对温度较为敏感.所以为了使该区域温度能更加合理的分布,需要做好整机的热力及通流设计.【期刊名称】《热力透平》【年(卷),期】2015(044)002【总页数】5页(P117-120,132)【关键词】汽轮机;转子轮槽;蠕变;应变【作者】王恭义;曹功成【作者单位】上海汽轮机厂有限公司,上海200240;上海汽轮机厂有限公司,上海200240【正文语种】中文【中图分类】TK262发展超超临界汽轮机机组,能大幅度提高单机的发电效率,以满足经济发展、环境保护及能源节约的多重需求[1]。

但随着进汽参数的不断提高,汽轮机高中压缸进汽端转子在高温及高转速的环境下长期运行,蠕变变形不可避免,在一定条件下,有发生蠕变脆性断裂或蠕变变形失效的可能[2]。

由于汽轮机机组在工作的过程中受多轴力的作用,如何更好地预测转子在多轴应力状态下的蠕变损伤,进而建立相应的多轴蠕变强度考核准则,是超超临界汽轮机转子高温强度设计的重要内容,在结构强度考核分析中应予以重视[3-4]。

本文在现有高温材料性能数据的基础上,结合Norton-Bailey蠕变幂率模型和基于孔洞长大的多轴蠕变设计理论,对某超超临界汽轮机中压转子(包含前三级叶根槽)在长时间工作下的蠕变行为进行了计算与考核,并对影响转子蠕变的因素进行了详尽的分析。

1 蠕变模型及考核规范蠕变是材料在一定温度和应力的持续作用下不断发生变形的现象[5],一般认为与温度、应力、时间相关,并构成一通用计算模型。