医疗器械环氧乙烷灭菌过程确认程序

环氧乙烷灭菌过程确认和环氧乙烷灭菌工艺守则

环氧乙烷灭菌工艺守则一、操作前的准备1、确认环氧乙烷是否符合要求,并检查称重台称工作应正常。

2、检查设备、供水情况、水箱必须满水。

3、检查三相供电源,不可缺相。

二、操作中的注意事项1、灭菌工艺参数应事先设定,严格按灭菌操作规程进行。

2、炉门导轨及门封条每炉涂20#机械油润滑。

3、加药及出炉时,应注意通风,防止环氧乙烷中毒。

4、若发现人员中毒,其轻度症状为头晕或呕吐,应将中毒人员移至空气新鲜处即可,重度中毒者送医院治疗。

三、操作环境的清理1、应严格区分待灭菌产品和已灭菌产品,不得混放在一起。

2、操作环境不能堆放杂物,其余钢瓶应存放在通风阴暗的专用房间内。

3、操作场所应有醒目的严禁烟火警告牌,并备有灭火器材,做好防火防爆。

四、原材料质量要求1、灭菌药为纯环氧乙烷。

或混合环氧乙烷2、当更换其它厂家灭菌药时,应对灭菌效果用生物指示片予以验证。

五、安全技术操作要求1、现场不得有明火,配电设备及易产生火源的设备,应远离操作现场。

2、加药时,药量应准确。

3、加药时,打开钢瓶阀门时,要慢慢操作,确保进入灭菌柜的环氧乙烷全部气化。

4、勿使环氧乙烷出气口朝向人的面部,如不慎皮肤粘膜或眼睛沾上环氧乙烷液体,应立即用水冲洗15分钟,防止灼伤,并作好个人防护。

5、扑灭环氧乙烷小面积着火,可以用CO2、干粉、卤素灭火机,也可以用水扑灭。

六、操作人员的责任1、对灭菌产品的批号、规格、数量要准确,对灭菌质量负责。

2、做好灭菌记录,签全名字,对所填写的原始记录真实性、正确性负责。

3、对违章作业造成的设备事故负责。

4、有权拒绝执行更改灭菌条件的口头指令。

范例3环氧乙烷灭菌过程确认

范例3环氧乙烷灭菌过程确认环氧乙烷(EO)灭菌是一种常用的消毒方法,广泛应用于医疗器械、药品、食品等领域。

这种灭菌方式被广泛采用的原因是其具有较高的灭菌效果和良好的渗透力,可以灭杀各类微生物,包括细菌、真菌、孢子等。

环氧乙烷灭菌过程确认是确保环氧乙烷消毒过程能够达到灭菌效果的一系列验证步骤。

以下是一个环氧乙烷灭菌过程确认的范例:1.验证灭菌器的性能:-确定灭菌器的容量和规格,并检查其是否符合要求。

-检查灭菌器是否能够提供足够的湿度和温度,以保证灭菌效果。

-确保灭菌器的真空泵和加热系统正常运作。

2.定义灭菌参数:-确定灭菌温度、湿度和时间等参数,并记录下来。

-根据物料的特性,确定合适的灭菌参数。

3.准备灭菌器和物料:-清洁灭菌器,并确保没有残留的灭菌剂。

-将待灭菌的物料放入合适的容器中,并严密密封。

4.进行灭菌操作:-将物料放入灭菌器中,并确保物料能够充分暴露在灭菌剂中。

-关闭灭菌器门,并启动灭菌器。

-按照预设参数进行灭菌操作,包括升温、排气、注入灭菌剂和保持一定时间等步骤。

5.完成灭菌操作后,确认灭菌效果:-打开灭菌器门,取出被灭菌物料。

-进行微生物检测,包括菌落计数、生物指示剂等。

-根据结果判断灭菌效果是否符合要求。

6.记录和分析数据:-将灭菌操作和灭菌效果的数据记录下来,并进行分析。

-如果灭菌效果不符合要求,则需要进行调整,并重新进行灭菌过程确认。

7.编写灭菌过程确认报告:-根据完成的灭菌过程确认,编写报告,包括灭菌参数、检测结果、数据分析和结论等。

-将报告归档保存,以备查阅和审查。

在范例3中,我们详细说明了环氧乙烷灭菌过程确认的步骤和要点。

通过这一系列验证步骤,可以确保环氧乙烷灭菌过程的有效性和可靠性,从而保证被灭菌物料的质量和安全性。

一次性医疗器械质量管理——环氧乙烷灭菌器及灭菌确认

环氧乙烷—第1部分:医疗器械灭菌过程 开发、 确认和常规控制要求》 ISO11135-2-2008《医疗保健产品灭菌

环氧乙烷第2部分ISO11135-1应用指南》

4

GB4793.1-2007《测量、控制和实验室用电气设备的安全 要求 第1部分:通用要求》 GB4793.8-2008《测量、控制和实验室用电气设备的安全 要求 第2-042 部分:使用有毒气体处理医用材料及供实验 室用的压力灭菌器和灭菌器的专用要求》 GB/T16886.7-2001《医疗器械生物学评价 第7部分 环氧乙 烷灭菌残留量》 GB18281.2-2000《医疗保健产品灭菌 生物指示物 第2部分 环氧乙烷灭菌用生物指示物》 GB18282.1-2000《医疗保健产品灭菌 化学指示物 第1部分 通则》

这些标准是指导企业设计、制造灭菌器,使用 灭菌器的标准;是保证灭菌器质量、灭菌过程质量 的标准;也是医疗器械质量管理的依据。

3

YY0503-2005《环氧乙烷灭菌器》 EN1422-1997《环氧乙烷灭菌器》(+A1—2009) GB18279-2000《医疗器械

环氧乙烷灭菌确认和常规控制》 EN550《医疗保健产品

装的过程。 运行鉴定Operational Qualification(OQ):获得并出具书面证明,按操作程序进行

使用时,已安装设备能在预定范围内进行操作。 性能鉴定Performance Qualification(PQ):获得并出具书面证明的过程,已安

装设备按操作程序进行操作时,能持续按预定准则发挥性能并生产合格产品。 2)与辐照、湿热灭菌的标准统一; 3)ISO11139-2006医疗保健品灭菌 术语

环氧乙烷灭菌确认工作指南

环氧乙烷灭菌确认工作指南

一、前言

为了保障灭菌效果和工作人员安全,这里提出该医疗机构环氧乙烷灭菌确认工作流程。

二、目的

规范医疗机构环氧乙烷灭菌工作流程,做到灭菌材料彻底灭菌,防止残余环氧乙烷泄漏对工作人员和就医人员造成影响。

三、确认工作流程

1. 灭菌结束后,立即打开通风管道排风,保证灭菌间通风通风达标。

2. 测量灭菌间内环境环氧乙烷残余含量,按要求应低于0.1。

3. 对灭菌物进行取样,使用生物检测试剂检测灭菌效果,结果应显示为缺乏生长。

4. 对取样灭菌物进行病原体鉴定,排除病原体污染。

5. 记录相关参数,签名确认灭菌合格。

灭菌不合格的重新灭菌、通风排风并复测。

6. 保管好相关记录作为采购、仓储管理的依据。

四、责任部门

消毒灭菌部负责具体操作并填写确认表;质量管理部负责定期监测和年审。

五、附录

1. 环氧乙烷灭菌确认表模板

以上就是一个环氧乙烷灭菌确认工作指南的初步内容框架,需要您进一步完善。

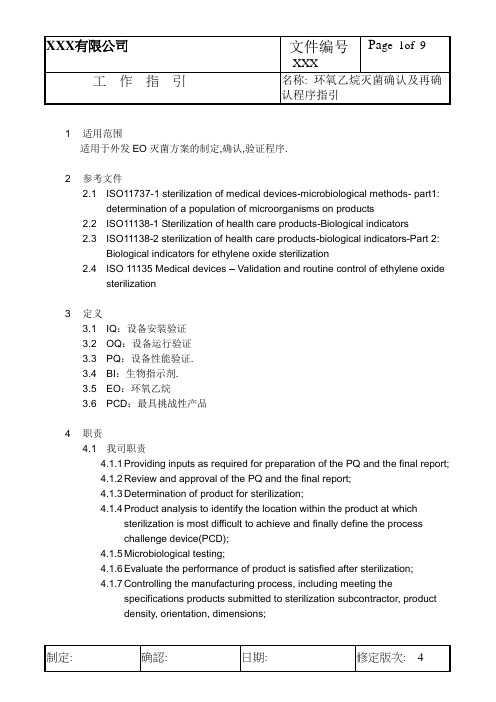

作业指导书--环氧乙烷灭菌确认及再确认程序指引

工作指引名称: 环氧乙烷灭菌确认及再确认程序指引1 适用范围适用于外发EO灭菌方案的制定,确认,验证程序.2 参考文件2.1 ISO11737-1 sterilization of medical devices-microbiological methods- part1:determination of a population of microorganisms on products2.2 ISO11138-1 Sterilization of health care products-Biological indicators2.3 ISO11138-2 sterilization of health care products-biological indicators-Part 2:Biological indicators for ethylene oxide sterilization2.4 ISO 11135 Medical devices – Validation and routine control of ethylene oxidesterilization3 定义3.1 IQ:设备安装验证3.2 OQ:设备运行验证3.3 PQ:设备性能验证.3.4 BI:生物指示剂.3.5 EO:环氧乙烷3.6 PCD:最具挑战性产品4 职责4.1 我司职责4.1.1 Providing inputs as required for preparation of the PQ and the final report;4.1.2 Review and approval of the PQ and the final report;4.1.3 Determination of product for sterilization;4.1.4 Product analysis to identify the location within the product at whichsterilization is most difficult to achieve and finally define the processchallenge device(PCD);4.1.5 Microbiological testing;4.1.6 Evaluate the performance of product is satisfied after sterilization;4.1.7 Controlling the manufacturing process, including meeting thespecifications products submitted to sterilization subcontractor, productdensity, orientation, dimensions;工作指引名称: 环氧乙烷灭菌确认及再确认程序指引4.1.8 Revision of specifications submitted to sterilization subcontractor;4.1.9 Change control of the product to include a review of product-relatedvariables that affect processing categories;4.1.10 Control of product labeled “sterilize” prior to sterilization4.1.11 Product release.4.2 sterilization subcontractor灭菌分包商职责:4.2.1 Installation of equipment;4.2.2 Equipment maintenance;4.2.3 Physical PQ;4.2.4 Routine sterilizer operation;4.2.5 Calibration;4.2.6 Process design;4.2.7 Equipment specification.4.2.8 Controlling the EO sterilization process;4.2.9 Change control of the EO sterilization process;4.2.10 Certification of sterilization;4.2.11 Developing processing categories5 灭菌确认程序5.1 BI及EO显示贴纸定义5.1.1 BI用于灭菌效果的监测,BI的生物体为:Bacillus atropheaus (ATCC#9372)5.1.2 EO显示贴纸用于标识产品是否过EO气体灭菌,贴纸灭菌前后应有明显不同.5.2 EO灭菌气体选择5.2.1 EO灭菌气体应在正规单位中购买,EO气体供应商应满足EO气体生产要求;5.2.2 每批EO气体均需要有规格说明及鉴定证书,满足EO灭菌要求;5.3 EO灭菌器要求,应有技术规格书及出厂合格证,满足EO灭菌要求;5.4 产品灭菌操作要求未灭菌与已灭菌产品应有严格区分,灭菌供应商应按相关程序及灭菌参数对产品进行灭菌安排.工作指引名称: 环氧乙烷灭菌确认及再确认程序指引5.5 EO灭菌确认计划制定,在确定制作灭菌方案时,需要制定灭菌确认的计划,内容包含:5.5.1 Product definition;5.5.2 Process definition;5.5.3 Validation5.6 EO灭菌产品5.6.1 做出灭菌方案中的EO灭菌产品列表;5.6.2 EO灭菌产品及PCD信息收集与数据分析;5.6.3 灭菌产品的数据收集与分析资料的评估整理,并通过部份周期暴露确立PCD的可适用性.5.7 产品与灭菌确认过程5.7.1 在引入新的或者更改的产品、包装或装载模式之前,应进行产品的定义;5.7.2 如果灭菌验证过程使用的是可销售产品,在完成验证后需抽样对产品进行无菌测试和产品功能性测试,在所有的测试合格和灭菌参数符合要求后方可放行;5.7.3 灭菌确认方法使用:灭菌过程致死率保守性确定方法—过速杀灭法(详见ISO11135-1 附录B)5.7.4 产品灭菌入柜装载模式5.7.4.1 根据sterilization subcontractor的EO灭菌柜尺寸规格及灭菌包装箱尺寸定义产品的最大装载模式;5.7.4.2 产品的最大装载模式,将用于产品的灭菌确认及再确认的装载.5.7.5 灭菌确认过程5.7.5.1 准备BI样品5.7.5.2 执行2个EO部分周期暴露过程fractional cycle expose,通过此过程用以证明EO灭菌有效,并确认最难灭菌产品及PCD;5.7.5.3 执行3个1/2灭菌周期过程half cycle expose,完成BI样品测试,每次BI测试结果应显示无菌;5.7.5.4 执行一次满周期的灭菌过程full cycle expose,完成BI样品测试及产品功能测试,BI测试应显示无菌,产品经灭菌后应不影响其功能,可满足要求.工作指引名称: 环氧乙烷灭菌确认及再确认程序指引5.8 确认过程及结论5.8.1 所执行的灭菌过程,其参数必须在规定的范围内;5.8.2 经过部分周期的过程验证确定产品或PCD将用于该灭菌方案BI代表样品;5.8.3 经过三个1/2周期的验证结果为合格,方能确定产品的满周期灭菌成立,方可用于产品的常规灭菌控制, 确定产品经满周期灭菌后,产品的无菌确保水平SAL达到10-6.5.9 灭菌确认5.9.1 设备安装验证IQ:设备必须进行设备安装确认,所有确认过程将进行记录,设备需要满足既定的技术规格要求;5.9.2 设备运行验证OQ:设备必须进行设备的运行确认,所有确认过程将进行记录,运行确认将证明设备的各项技术指标达到规定的要求;5.9.3 设备性能验证PQ:灭菌确认验证之前,需要装载满柜的产品进行性能验证测试,所有验证的过程参数按既定的过程参数表执行;5.9.4 产品完成最后满周期灭菌后,需要立即进行EO及ECH残留的测试,基于测试结果(要求≤10ug/g ),确定产品需要的通风时间;确定通风时间将用于往后的产品常规灭菌时的通风时间;5.10 灭菌确认及方案的批准EO灭菌确认的过程是基于ISO11135-1制定,完成灭菌确认后须制定灭菌方案,方案内容主要是按确认过程数据并包括5.10.1 要求5.10.2 产品讯息5.10.3 装箱方法5.10.4 PCD放置所有文件需要满足既定要求,经签批受控后生效;6 灭菌方案再确认6.1 在灭菌控制和监视过程中发生的失效表明灭菌过程无法达到要求的SAL,应确定失效的原因。

环氧乙烷灭菌确认流程

环氧乙烷灭菌确认流程

环氧乙烷(EO)灭菌是一种常用的消毒方法,常用于对医疗器械、药品包装材料等进行无菌处理。

下面是一般的环氧乙烷灭菌确认流程:

1.前期准备:按照灭菌设备的要求,准备好环氧乙烷灭菌设备和

相关的消毒剂、指示剂等。

2.设备检查:确保环氧乙烷灭菌设备的正常运行状态,检查设备

的温度、湿度、通风等参数是否符合要求。

3.灭菌包装:将待灭菌的物品正确包装,确保包装完整且与灭菌

条件相适应。

包装材料通常使用环氧乙烷透气性好且耐受环氧

乙烷的材料。

4.灭菌设定:根据待灭菌物品的特性和要求,设置合适的环氧乙

烷灭菌参数,包括温度、湿度、压力和时间等。

5.灭菌操作:将包装好的物品放置到环氧乙烷灭菌设备中,并按

照设备的操作说明进行灭菌操作。

操作过程中要确保设备密封

良好,避免环氧乙烷外泄。

6.灭菌结束:灭菌时间结束后,待处理的物品需要在设备中停留

一段时间以确保充分灭菌。

然后,关闭灭菌设备并等待其冷却。

7.灭菌确认:使用灭菌指示剂验证灭菌效果。

灭菌指示剂是一种

化学指示剂,其颜色或性质会在灭菌过程中发生变化,以确认

是否达到了灭菌要求。

8.灭菌后处理:将灭菌完成的物品进行储存、运输或使用前的适

当处理,以确保其无菌状态得以保持。

医疗器械 环氧乙烷灭菌确认方案

XXXX有限公司医疗器械环氧乙烷灭菌确认方案(环氧乙烷灭菌器设备编号:XXXX)验证产品名称:制定:日期:.审核:日期:.批准:日期:.文件编号:XXX目录一、目的: (3)二、验证依据: (3)三、验证日期: (3)四、验证所需仪器: (3)五、具体人员分工: (3)六、验证项目(Validation item): (3)6.1(安装确认) (3)6.2OQ确认(运行确认) (4)6.3PQ确认(性能确认) (6)6.4灭菌后产品的解析时间验证 (8)6.5报告制做 (8)一、目的:每年重新验证EO灭菌参数是否符合规定的产品无菌范围和有效性。

二、验证依据:ISO11135:2014医疗保健产品灭菌——环氧乙烷——医疗器械灭菌过程开发、确认和常规控制要求三、验证日期:2019年XX月XX日to2019年XX月XX日四、验证所需仪器:温度传感器,湿度传感器五、具体人员分工:XXX:(验证组长)XXX:(组织再验证作业并批准相关报告)XXX:负责制定灭菌重新验证方案、组织协调灭菌验证工作、验证工作汇总XXX:负责设备的维修、检测XXX:负责设备的具体操作和运行XXX:负责仪表、测量设备的维护、验证的实施XXX:负责生物指示物的检测XXX:负责灭菌樣品準備六、验证项目(V alidation item):6.1(安装确认)目的:重新确认灭菌设备及其辅助系统的安装符合设备规格及设计规范.6.1.1应具备设备,辅助系统及设计规范的确认说明书(因是重新验证时,因此不再进行确认)6.1.2应确认和制定灭菌设备及辅助设备系统的清单。

(因是重新验证时,因此不再进6.1.2.1计量器具校准灭菌设备上的主要计量器具,如:温控仪、压力表、温度传感器、湿度传感器、计时器、磅秤及验证用的温、湿度记录仪应有上述器具相应的检定和校准记录;6.1.2.2.电器控制系统的运行(因是重新验证时,因此不再进行).电器控制系统包括真空泵、气泵、循环泵、加热系统、强力风循环、蒸汽发生器、气化系统,需确认其控制正确、可靠。

灭菌过程确认控制程序

灭菌过程确认控制程序1 目的对无菌医疗器械生产过程中的环氧乙烷灭菌过程进行管理,确保灭菌过程处于受控状态,灭菌效果满足产品规定要求。

2 范围适用于生产过程中环氧乙烷灭菌过程的质量控制。

3 职责3.1 技术开发部负责制定环氧乙烷灭菌的工艺文件、工艺守则,确定灭菌参数。

3.2 部负责灭菌后产品的全性能检验。

3.3 负责从事环氧乙烷灭菌设备操作人员的培训和考核。

3.4 生产部负责环氧乙烷灭菌设备的日常保养和维护。

3.5 生产部负责环氧乙烷灭菌工艺验证的实施,以及产品的灭菌工作。

4 工作程序4.1 设备的安装与验收4.1.1 新购置环氧乙烷设备的安装、验收以及在使用过程中的保养、维修,设备的报废均应按照本公司制定的《基础设施和工作环境控制程序》执行。

4.1.2 新购置的设备生产部配合技术开发部制定设备验证/确认方案。

内容至少应包括:验证/确认项目、验证/确认方法、技术和质量要求、验证/确认地点、验证/确认时间、验证/确认人员等。

验证可以与所购设备的生产厂家共同完成,设备性能应满足GB 18279-2000《医疗器械环氧乙烷灭菌确认和常规控制》中的有关指标要求。

4.1.3 验证/确认工作完成后,验证主要责任人应出具“验证/确认报告”,对验证的内容进行评价。

出具的确认报告由总经理签名批准后,综合办公室保存归档。

4.1.4 仪表的校准和维护质量保证部负责按《监视和测量装置控制程序》的要求对环氧乙烷设备上的控制指示、压力仪器,温湿仪表,记录仪器的管理。

生产部负责环氧乙烷设备的日常维护,确保仪器仪表在校准有效期内使用。

4.1.5 在设备安装验证和运行验证完成后,还需对设备的物理性能进行验证,确认设备符合要求后,方可进行工艺验证。

4.2 环境条件的确认4.2.1 灭菌区域内必须达到防爆要求,应安装防爆排风扇。

灭菌车间远离明火至少30米以上,并离开办公区及其他生产区。

环氧乙烷气体储存钢瓶应固定支撑,房间内应阴凉,通风良好。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1 目的建立无菌医疗器械环氧乙烷灭菌过程确认的有效程序,确保医疗器械环氧乙烷灭菌过程的确认与常规控制的标准化,使产品满足规定的要求。

2 适用范围本程序规定了无菌医疗器械环氧乙烷灭菌特殊过程的确认和常规控制的职责、工作程序、工作内容和要求。

本程序适用于环氧乙烷灭菌过程的确认。

3 职责人事部负责对参与灭菌确认人员的培训与确认。

生产部负责成品灭菌过程操作与常规控制,参与灭菌设备及工艺的过程确认。

技术部负责灭菌过程设定、灭菌过程控制文件、灭菌验证方案及报告的编制。

质量部负责产品的初始微生物监测及灭菌过程微生物性能鉴定和灭菌产品的放行。

4 工作程序4.1人员确认4.1.1人事部负责确认下列工作的人员应接受培训和具有必要的资历:a)从事灭菌过程微生物学试验人员应具备生物学检验知识和经验;b)从事灭菌设备安装、维护的人员应经过灭菌设备生产厂家的专业培训;c)从事灭菌设备物理性能鉴定及灭菌器日常操作的人员应经过灭菌设备生产厂家的专业培训并取得上岗证;d)灭菌设备相关仪器校准与计量应由市级以上计量局专业计量人员进行;e)从事灭菌过程设定、设计设备技术规格的人员应具备无菌医疗器具设计和生产经验,经过环氧乙烷灭菌相关标准的培训。

f)从事灭菌产品放行的人员应具备无菌医疗器具质量控制和检验的经验,经过环氧乙烷灭菌相关标准、微生物检验的培训。

4.2产品适用性4.2.1在产品设计阶段进行产品灭菌适用性调查,产品的设计应可排除空气和让蒸汽和EO透过,通过试验确定和(或)选定最佳灭菌过程,并确定各型号产品的最难灭菌的部位,以保证产品的有效性和安全性不受预期灭菌条件的影响。

4.2.2在产品的初包装设计时进行初包装灭菌适用性调查,产品的初包装设计应可排除空气和让蒸汽和EO透过,通过试验确定和(或)选定不降低初包装密封性的最佳灭菌过程,以保证产品的初包装的有效性和安全性不受预期灭菌条件的影响。

4.3灭菌过程设定4.3.1灭菌过程设定应考虑影响灭菌过程有效性的因素包括灭菌设备适用性、适用灭菌设备可实现的条件范围、已在其他产品上使用的灭菌过程、产品对EO和(或)其反应产物的残留水平的要求、设定灭菌过程的试验结果。

4.3.2灭菌过程设定应对以下条件进行试验确定a)确定预处理过程中取得规定温度和湿度所需的时间;b)确定灭菌过程中灭菌温度、EO剂量、EO作用时间、通风时间的范围;c)应根据ISO11737.1-1995《医疗器械的灭菌-微生物法-第1部分:产品上微生物总量的估测》确立对产品上初始生物负载的测定,用以直接建立起灭菌条件的程度与生物估测值之间的联系,并以此生物负载为灭菌周期的检测指标,进一步确定性能鉴定和常规监测所用生物指示物的适宜性。

d)确定在规定条件下能进行充分排气的最短通风时间,以保证EO和(或)其反应产物处于或低于ISO 10993—7规定的水平。

4.4设备4.4.1用于存放EO气体的气瓶区域,应安全可靠,通风良好。

当环境条件的温度变化大于供应者推荐的范围时,EO容器的贮存应有温度调节措施。

4.4.2灭菌设备应能监测灭菌周期的处理阶段的湿度、温度。

4.4.3灭菌设备应配有蒸发器,防止液体EO进入灭菌器柜室内,应使灭菌器柜室内的条件均匀同一。

4.4.4灭菌设备应配有两个探针式探头测量柜室温度,其中至少一个探头应位于柜室内试运行过程中确定的最冷的位置或相关位置。

另一个温度探头置于第一个探头相同的区域,验证记录系统的功能。

4.5设备校准及维护4.5.1应在环氧乙烷灭菌作业指导书及EO灭菌设备使用维护保养制度中规定在每一灭菌周期前对相应灭菌器柜室进行泄漏试验。

4.5.2应在环氧乙烷灭菌作业指导书及EO灭菌设备使用维护保养制度中规定灭菌器柜室的空气过滤器更换频次、蒸发器(气化器)内表面的清洗和(或)更换频次。

4.5.3EO灭菌过程所选湿度传感器应不受吸附EO而对其性能造成影响。

4.6灭菌过程适宜性首次确认4.6.1对设备(仪器)及其安装合格系性参照EO灭菌器标准进行确认。

4.6.2预处理试运行在预处理区进行,在空载条件下进行预处理,在一段充分的时间内监测整个预处理区的温度和湿度,使其具有代表性。

应按ISO11135:1994附录B.2.1的规定确定整个预处理区内温湿度监测的布点数。

4.6.3试运行确认4.6.3.1处理和灭菌试运行在空载灭菌器柜室内同时进行,应使用贴触式温度探头直接贴触柜壁来测得空柜室内表面的温度分布。

另外,还应测定空柜室空间的温度分布,温度传感器的数量应能提供空柜室内表面和空间的整个温度分布,探头数量及其布点形式要符合ISO11135:1994附录B.2.3.2的规定4.6.3.2应确定空柜室灭菌过程物理性能参数,且应进行多次循环,以验证控制的重现性。

物理性能参数包括:a)达到真空的程度和速度;b)柜室的泄漏率(在负压抽真空或抽真空,和在超过大气压力下进行);c)处理过程中加入蒸汽时压力升高的程度;d)加入EO时压力升高的程度和达到的速度,与用于监测灭菌剂浓度的因素的相互关系;e)排除EO所需达到的真空程度和速度;f)通入空气(或其他气体)时压力升高的程度和达到压力的速度;g)以上后两个阶段重复的次数以及连续重复中的各种变化。

h)确定辅助系统的性能包括蒸汽的质量、灭菌剂气化器达到最低气体输入温度的能力、供给灭菌器经过滤的气和水的可靠性、在有最大量被灭菌物品的情况下蒸汽发生器持续保质供汽的能力等。

4.6.3.3在一段充分的时间内监测整个通风区的气流速度和气流分布图,使其具有代表性。

4.6.3.4初始微生物监测与物理试验同时在空柜室内进行,且让生物指示物经受推荐的灭菌过程的预处理和处理,用于提供灭菌器性能的有关信息。

4.6.4重新试运行4.6.4.1在下列情况下灭菌设备应重新试运行:a)设施改造或搬迁可能影响灭菌设备时;b)灭菌设备有一段时间不用,可能影响关键部件的性能时。

4.6.4.2应进行例行评审,并以文字记录是否需考虑重新进行性能鉴定。

在重新试运行中,如果发现灭菌器的性能超出了目前灭菌过程规范所要求的公差范围,应调查原因。

4.6.5物理性能鉴定4.6.5.1产品、包装或工艺显著改变时如包装、产品设计、被灭菌物品摆放方式或密度、灭菌设备、过程循环应进行鉴定。

应测定这些改变对灭菌过程所有阶段,包括预处理及通风的影响。

4.6.5.2预处理的物理性能鉴定在预处理区进行,应按ISO11135:1994附录B3.1.2的规定确定整个预处理区内温湿度监测的布点数。

在规定的最大载荷状态和常规部分载荷状态下进行预处理,在一段充分的时间内监测整个预处理区的温度和湿度,使其具有代表性,确定被灭菌物品达到预计最低温度和湿度所需时间。

温度和湿度传感器应装入单个包装箱内和其他拟放人灭菌器中任何形式的包装内。

4.6.5.3处理的物理性能鉴定在灭菌柜内进行,应按ISO11135:1994附录B3.2的规定确定整个处理区内温湿度监测的布点数。

4.6.5.4灭菌的物理性能鉴定在灭菌柜内进行,在环氧乙烷灭菌作业指导书中应有文字规定的装载模式。

对装载模式中允许的产品组合应有文字说明。

采用与试运行中空柜室温度分布同样数量的温度探头,被灭菌物品中探头的位置,应选择在能确定最大温度变化的地方和试运行中确定的冷点或热点。

按装载模式对灭菌柜室灭菌过程物理性能参数进行确定,且应进行多次循环,以验证控制的重现性。

物理性能参数包括:a)达到真空的程度和速度;b)柜室的泄漏率(在负压抽真空或抽真空,和在超过大气压力下进行);c)处理过程中加入蒸汽时压力升高的程度;d)加入EO时压力升高的程度和达到的速度,与用于监测灭菌剂浓度的因素的相互关系;e)排除EO所需达到的真空程度和速度;f)通入空气(或其他气体)时压力升高的程度和达到压力的速度;g)以上后两个阶段重复的次数以及连续重复中的各种变化。

h)确定辅助系统的性能包括蒸汽的质量、灭菌剂气化器达到最低气体输入温度的能力、供给灭菌器经过滤的气和水的可靠性、蒸汽发生器持续保质供汽的能力等。

4.6.5.5通风的物理性能鉴定在通风区内进行,应测量通风过程中被灭菌物品内的温度。

4.6.6微生物学性能鉴定4.6.6.1试运行确认合格后进行微生物学性能鉴定,当产品、包装或工艺显著改变如包装、产品设计、被灭菌物品摆放方式或密度、灭菌设备、过程循环时,应重新进行鉴定。

4.6.6.2按ISO11135:1994附录B4的规定的放置方法和放置数量进行生物负载的布点。

4.6.6.3按ISO11135:1994附录B4的规定选择半周期法确定无存活菌的EO 最短作用时间。

应再重复两次实验来证实该最短灭菌时间,两次重复试验均应表明生物指示物上无菌生长。

规定的作用时间应至少为最短灭菌时间的2倍。

还应进行能让存活菌复苏的短周期运转,以证明复苏技术的可靠性。

应确定在确认研究中用于复苏生物指示物的条件,并形成文件。

在确定培养时间时,应考虑到EO 灭菌后芽胞有可能延迟生长。

4.6.7确认出证4.6.7.1经按上述程序对某一特定灭菌器的灭菌产品/包装/载荷方式进行综合确认后,出具确认报告,报告应包括或涉及以下内容:a)灭菌产品的详细说明(包括包装灭菌器内被灭菌物品的放置形式);b)灭菌器的技术规格;c)试运行数据;d)物理性能鉴定和生物学性能鉴定的全部记录;e)进行性能鉴定时所有仪表、记录仪等经过校准的证明;f)复审和重新确认的规定;g)确认方案;h)所用程序的文件资料;i)所有人员的培训手册与记录;j)文件化操作规程,包括过程控制范围;k)维护与校准程序。

4.6.7.2确认报告须经质量部长确认总工程师批准才算合格通过。

4.7重新确认4.7.1重新确认包括重新试运行和重新鉴定,目的用于证实灭菌过程没有因疏忽而发生改变,并证明原先的确认报告仍然继续有效。

若重新试运行或重新鉴定检查出灭菌过程发生了变化,则需再次进行试运行和性能鉴定。

4.7.2要求每年应至少一次对灭菌设备的物理性能和灭菌效果进行重新确认,并保留其记录。

4.7.3重新试运行和重新鉴定要单独进行。

并将重新确认的数据与原先确认(以及其后进行过的重新确认)的记录相比较,看是否还保持着原有性能。

对确认报告和重新确认报告以通用格式列表进行比较。

4.7.4重新试运行内容:a)验证所有仪器的校准情况;b)灭菌器柜室泄漏率试验;c)相关辅助系统,如蒸汽发生器和灭菌剂蒸发器的性能测定;d)空柜室温度分布图;e)确定空柜室的下列物理性能参数:1)达到真空的程度和速度;2)处理过程中加入蒸汽时压力升高的程度;3)加入灭菌剂时压力升高的程度与速度;4)压力升高与用于监测EO浓度的其他方法的相互关系;5)排除EO所需达到的真空程度和速度;6)通人空气(或其他气体)时压力升高的程度与达到压力的速度;7)重复5)和6)的次数和连续重复中的任何变化。