蜗轮箱式旋转机构的传动装置设计

蜗轮蜗杆传动设计

蜗轮蜗杆传动设计

一、设计原理:

二、设计步骤:

1.确定传动参数:包括传动比、转速比、传递功率等。

传动比决定了蜗轮齿数和蜗杆的螺纹走向,转速比决定了蜗轮和蜗杆的转速。

传递功率则决定了蜗轮和蜗杆的材料和尺寸。

2.选择合适的蜗轮和蜗杆材料:蜗轮和蜗杆一般选择高强度和耐磨损的材料,如合金钢、铸铁等。

3.计算蜗轮和蜗杆的尺寸:根据传动参数和材料性能,计算蜗轮和蜗杆的齿数、模数、齿宽等。

4.计算传动效率:传动效率是指输入输出转矩之比,根据蜗轮和蜗杆的齿数、螺距、入射角等参数计算传动效率。

5.进行设计验证和优化:通过有限元分析、实验验证等方法对蜗轮蜗杆传动进行验证和优化。

三、设计注意事项:

1.蜗轮蜗杆传动的啮合精度要求高,齿轮和螺距的误差不能超过一定范围,否则会导致传动效率下降和噪音增加。

2.蜗轮和蜗杆的材料选择要根据传递功率和工作环境来确定,要保证材料的强度和耐磨损性能。

3.蜗杆的螺纹走向要和蜗轮的齿数匹配,以保证蜗轮能够完全啮合在蜗杆上。

4.设计时要考虑传动效率和传动噪音,通过选用合适的齿轮参数和优化传动结构来提高传动效率和降低噪音。

5.在设计过程中要进行强度校核,包括弯曲强度、齿面接触应力、表面损伤强度等,以保证传动的安全可靠性。

总结:蜗轮蜗杆传动是一种常用的传动方式,设计蜗轮蜗杆传动需要确定传动参数、选择材料、计算尺寸、计算效率、验证优化等步骤,同时要注意啮合精度、材料选择、螺纹走向、传动效率和强度校核等问题。

通过合理的设计和优化,可以实现高效、可靠的蜗轮蜗杆传动。

蜗轮蜗杆传动设计说明

7 蜗杆传动应用和类型传动的特点和应用组成:蜗杆、蜗轮(一般蜗杆为主动件,蜗轮为从动件)作用:传递空间交错的两轴之间的运动和动力。

通常Σ=90°应用:用在机床、汽车、仪器、起重运输机械、冶金机械以及其他机械制造工业中。

最大传递功率为750Kw,通常用在50Kw以下。

1)、传动比大。

单级时i=5~80,一般为i=15~50,分度传动时i可达到1000,结构紧凑。

2)、传动平稳、噪声小。

3)、自锁性,当蜗杆导程角小于齿轮间的当量摩擦角时,可实现自锁。

4)、蜗杆传动效率较低,其齿面间相对滑动速度大,齿面磨损严重。

5)、蜗轮的造价较高。

为降低摩擦,减小磨损,提高齿面抗胶合能力,蜗轮常用贵重的铜合金制造。

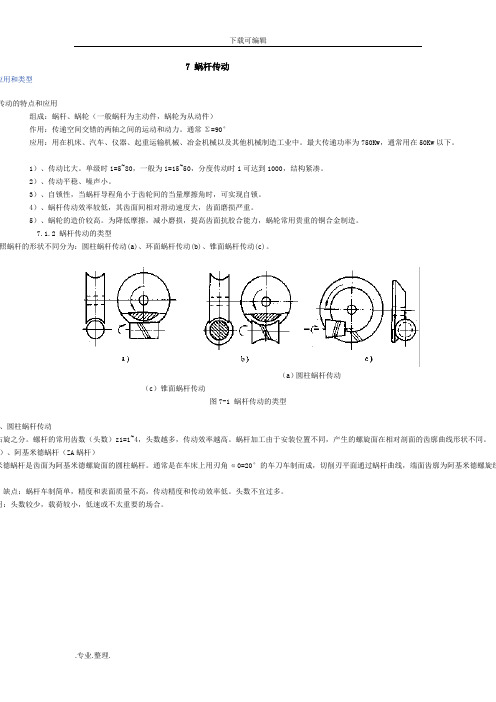

7.1.2 蜗杆传动的类型照蜗杆的形状不同分为:圆柱蜗杆传动(a)、环面蜗杆传动(b)、锥面蜗杆传动(c)。

(a)圆柱蜗杆传动(c)锥面蜗杆传动图7-1 蜗杆传动的类型、圆柱蜗杆传动右旋之分。

螺杆的常用齿数(头数)z1=1~4,头数越多,传动效率越高。

蜗杆加工由于安装位置不同,产生的螺旋面在相对剖面的齿廓曲线形状不同。

)、阿基米德蜗杆(ZA蜗杆)米德蜗杆是齿面为阿基米德螺旋面的圆柱蜗杆。

通常是在车床上用刃角α0=20°的车刀车制而成,切削刃平面通过蜗杆曲线,端面齿廓为阿基米德螺旋线、缺点:蜗杆车制简单,精度和表面质量不高,传动精度和传动效率低。

头数不宜过多。

用:头数较少,载荷较小,低速或不太重要的场合。

图7-2 阿基米德蜗杆2)、法向直廓蜗杆(ZN蜗杆)杆加工时,常将车刀的切削刃置于齿槽中线(或法向剖面,端面齿廓为延伸渐开线。

点:常用端铣刀或小直径盘铣刀切制,加工简便,利于加工多头蜗杆,可以用砂轮磨齿,加工精度和表面质量较高。

:用于机场的多头精密蜗杆传动。

)、渐开线蜗杆(ZI蜗杆)杆是齿面为渐开线螺旋面的圆柱蜗杆。

用车刀加工时,刀具切削刃平面与基圆相切,端面齿廓为渐开线。

缺点:可以用单面砂轮磨齿,制造精度、表面质量、传动精度及传动效率较高。

蜗轮蜗杆传动的设计

具体见P105表5-2蜗杆基本参数及蜗轮参数匹配

三.几何尺寸计算(见课本p108表5-4)

30

5.3圆柱蜗杆传动的失效形式、设计准 则和材料选择

一失效形式:齿面点蚀,轮齿折断,齿面胶合,齿面磨损

★滑动速度 vs

vs v1v2

vs cvo1s

31

由于蜗杆与蜗轮间有较大的相对滑动,滑动速度较大,润滑、 散热不良时,温升较高,从而增加了胶合与磨损的可能性, 蜗杆传动的承载能力往往受到抗胶合能力的限制。要进行 热平衡计算。但充分润滑时:有利于油膜的形成,滑动速度

越大, 摩擦系数越小,提高了传动效率。

二、设计准则: 开式

闭式

FF

HH FH

防,折 防断 磨

防点 ,防 蚀胶 防折Z2断 ≥90

●热平衡计算(由于闭式蜗杆传动散热较难,温度升高,易

导致 胶合)

●蜗杆轴刚度计算(由于蜗杆受力变形,影响轮齿正确啮合32 )

三、蜗杆传动的常用材料

对材料的要求:足够强度,良好的减摩性、耐磨性和抗胶合性

N

8

c.渐开线蜗杆(ZI)

蜗杆齿廓:横截面:渐开线 β=8o~45o

9

d.锥面包络圆柱蜗杆(ZK)

10

(2)圆弧圆柱蜗杆传动(ZC)

中间平面中

蜗杆齿廓:凹圆弧 蜗轮齿廓:凸圆弧

11

中间平面中:

2、环面蜗杆传动

蜗杆、蜗轮为直线齿廓

12

3、锥蜗杆传动

13

二、蜗杆传动的特点

1)传动比大; 2)结构紧凑,传动平稳,噪声小; 3)摩擦、磨损严重,效率低; 4)蜗轮需减摩、耐磨材料制造,成本高; 5)当蜗杆的导程角小于啮合面的当量摩擦角时,蜗杆 传动具有自锁性能; 6)对制造和安装误差较为敏感,安装中心距的精度要 求较高。

蜗轮蜗杆设计步骤

蜗轮蜗杆设计步骤蜗轮蜗杆是一种常见的传动机构,它可以将高速旋转的电机转换成低速高扭矩的输出,广泛应用于各种机械设备中。

在设计蜗轮蜗杆时,需要遵循一定的步骤,以确保传动系统的可靠性和高效性。

本文将介绍蜗轮蜗杆设计的步骤和注意事项。

一、确定传动比和输出扭矩在设计蜗轮蜗杆传动系统时,首先需要确定传动比和输出扭矩。

传动比是指输入轴转速与输出轴转速的比值,通常用i表示。

输出扭矩是指输出轴所能提供的扭矩大小,通常用T表示。

传动比和输出扭矩的确定需要考虑到传动系统的工作条件和要求,如负载大小、转速范围、传动效率等。

二、选择蜗轮和蜗杆的材料和加工工艺蜗轮和蜗杆是蜗轮蜗杆传动系统的核心部件,其材料和加工工艺的选择对传动系统的性能和寿命有着重要的影响。

一般来说,蜗轮和蜗杆的材料应具有高强度、高硬度、高耐磨性和高耐腐蚀性等特点。

常用的材料有合金钢、不锈钢、铜合金等。

加工工艺方面,蜗轮和蜗杆的加工精度要求较高,通常采用数控加工或磨削加工等高精度加工工艺。

三、确定蜗轮和蜗杆的几何参数蜗轮和蜗杆的几何参数包括蜗轮的齿数、蜗杆的螺旋角、蜗杆的导程等。

这些参数的确定需要考虑到传动比、输出扭矩、传动效率等因素。

一般来说,蜗轮的齿数越多,传动效率越高,但制造难度也越大;蜗杆的螺旋角越小,传动效率越高,但输出扭矩也越小。

四、进行传动系统的设计计算在确定了传动比、输出扭矩、蜗轮和蜗杆的几何参数后,需要进行传动系统的设计计算,以确定各个部件的尺寸和工作参数。

设计计算包括蜗轮和蜗杆的模数、齿宽、轴径、轴承尺寸、传动效率等参数的计算。

设计计算的准确性和合理性对传动系统的性能和寿命有着重要的影响。

五、进行传动系统的结构设计在进行传动系统的结构设计时,需要考虑到传动系统的安装、维修和保养等方面的要求。

传动系统的结构设计应尽可能简单、紧凑、可靠,方便安装和维修。

同时,还需要考虑到传动系统的密封性、散热性等方面的问题,以确保传动系统的正常工作。

六、进行传动系统的试验和验证在完成传动系统的设计和制造后,需要进行试验和验证,以确保传动系统的性能和可靠性。

1大波涡轮蜗杆传动机械动图来袭,很多机械结构在用此结构

1⼤波涡轮蜗杆传动机械动图来袭,很多机械结构在⽤此结构蜗轮传动绿⾊齿轮和粉⾊蜗杆的轴线倾斜90°⾓。

蜗杆的头数为1,齿轮齿数为3。

输⼊端是蜗杆蠕⾍。

传动⽐为3。

这是⼀种⾃锁传动,传动⽐⼩。

齿轮不能作为输⼊。

输出旋转不平稳,因为齿轮齿廓设计不佳。

升降台1蓝⾊电机通过蜗杆传动使两个橙⾊轴反向旋转。

由于切线机构,固定在轴上的橙⾊曲柄可上下移动绿⾊⼯作台。

同时施加在桌⼦所有四条腿上的⼒使桌⼦容易移动。

升降台2蓝⾊电机通过蜗杆传动使三个黄⾊杠杆同步上下旋转。

杠杆通过紫⾊连杆上下移动绿⾊桌⼦。

后者对称布置,帮助桌⼦垂直移动,同时保持⽔平,尽管桌⼦没有任何垂直跑道。

三⽖⾃定⼼卡盘转动粉⾊蜗杆,通过绿⾊滑块和灰⾊块(齿轮和凹槽盘)径向移动三个蓝⾊钳⼝,以夹紧或释放⼯件(未显⽰)。

蜗杆传动的⾃锁特性有助于稳定夹紧⼯件。

再看⼀下⽰意图↓↓车床⽤半螺母轴螺母通过蓝⾊槽⾯凸轮与丝杠啮合,该机构⽤于转动螺纹。

⽴式钻床的⼯作台升降机构转动粉红⾊轴以升⾼或降低⼯作台。

由于粉红⾊的蜗杆⾃锁,重⼒不能使⼯作台向下移动。

⼯作台可以围绕机器杆转动。

调整后⽤绿⾊螺丝固定⼯作台。

蓝⾊齿轮是⼀种螺旋形齿轮,与斜齿的紫罗兰齿条啮合。

车削多头螺纹灰⾊⼯件有两个起始螺纹,⼀个是蓝⾊,另⼀个是粉红⾊。

先车削蓝⾊然后粉红⾊。

从蜗杆⼀端移动到另⼀端:拉动红⾊销钉,将⼯件旋转A度。

并释放销钉。

A= 360/NN:头数,这⾥N=2。

车床上⾯对庞⼤⼯件的装置⼯件固定在车床⼗字滑块上,黄⾊主体通过其带尾固定在车床主轴上。

粉红⾊蜗杆与床⾝有旋转关节。

紫⾊螺母蜗轮与蜗杆啮合,可以绕着⾝体的横轴和蜗杆旋转。

橙⾊⼗字螺钉与螺母蜗轮的内螺纹啮合,固定在蓝⾊滑块上,滑块上装有红⾊⼑具。

绿⾊换挡杆控制的青⾊离合器与蜗杆有滑动键连接。

棕⾊半离合器固定在车床底座上(静⽌)。

黄⾊半离合器固定在黄⾊齿轮上,接受车床进给齿轮箱的运动。

当车床主轴旋转时(未显⽰其传动系),红⾊⼑具沿着阿基⽶德螺线移动,以⾯向⼯件。

蜗轮蜗杆设计

蜗轮蜗杆设计蜗杆传动从属齿轮传动,在现代工业中应用非常广泛。

蜗轮蜗杆包含两个部分:蜗杆和蜗轮,其齿形大多数由直线、平面或者平面上的曲线经过一次或两次展成运动形成。

由于蜗轮蜗杆结构性特点,它用于传递空间两相错轴间的运动和动力。

蜗杆传动机构多数情况下蜗杆为主动件,蜗轮为被动件。

蜗杆传动具有传动比大、体积小、运转平稳、噪音小等特点。

在机床制造业中,平常圆柱蜗杆传动的应用尤为普遍,并且几乎成了一般低速传动工作台和连续分度机构的唯一传动形式;冶金工业轧机压下机构都采用大型蜗杆传动;煤矿设备中的各种类型的绞车及采煤机组牵引传动;起重运输业中各种提升设备及无轨电车等都采用蜗杆传动。

其他,在精密仪器设备、军工、宇宙观测仪器中,蜗杆传动常用作分度机构、操纵机构、计算机构、测距机构等等,大型天文望远镜、雷达等也离不开蜗杆传动。

关键词:蜗轮蜗杆目录T O C\o"1-3"\h\z\u第一章蜗杆传动的类型和特点 (89)1.1蜗杆传动的类型 (89)1.2蜗杆传动的特点 (90)第二章蜗轮传动的基本参数和几何尺寸计算 (91)2.1蜗杆传动的基本参数 (91)2.2蜗杆传动的几何尺寸计算 (94)第三章蜗轮传动的失效形式、设计准则、材料和结构 (95)3.1蜗杆传动的失效形式和设计准则 (95)3.2蜗杆、蜗轮的材料和结构 (96)第四章蜗轮传动的强度计算 (98)4.1蜗杆传动的受力分析 (98)4.2蜗轮齿面接触疲劳强度计算 (98)4.3蜗轮轮齿的齿根弯曲疲劳强度计算 (100)第五章蜗轮传动的效率、润滑和热平衡计算 (101)5.1蜗杆传动的效率 (101)5.2蜗杆传动的润滑 (101)5.3蜗杆传动的热平衡计算........................错误!未定义书签。

结论.. (105)致谢 (106)参考文献 (107)第一章蜗杆传动的类型和特点蜗杆传动由蜗杆、蜗轮和机架组成,用来传递空间两交错轴的运动和动力。

蜗轮蜗杆旋转台结构设计

蜗轮蜗杆旋转台结构设计的主要目的是通过蜗轮蜗杆的传动方式实现旋转运动。

这种设计通常包括以下几个关键部分:

蜗轮和蜗杆:蜗轮和蜗杆是旋转台的核心部件,通过它们的相互啮合实现旋转运动。

蜗轮通常固定在旋转台上,而蜗杆则通过电机或其他驱动装置驱动。

轴承和支撑结构:为了保证旋转台的平稳运行,需要设计合适的轴承和支撑结构来支撑蜗轮和蜗杆。

这些结构需要能够承受旋转台在工作过程中产生的力和力矩。

驱动装置:驱动装置是使蜗杆旋转的动力源,可以是电机、气缸或其他类型的驱动器。

驱动装置的选择需要根据实际应用场景和性能要求来确定。

控制系统:控制系统用于控制驱动装置的运行,从而实现对旋转台速度和方向的精确控制。

控制系统可以包括电气控制元件、传感器和反馈装置等。

在设计过程中,需要考虑到旋转台的承载能力、刚度、稳定性以及使用寿命等因素。

同时,还需要根据实际应用场景进行优化设计,以满足特定的性能要求和使用环境。

请注意,以上仅为蜗轮蜗杆旋转台结构设计的一般概述,具体的设计方案需要根据实际情况进行详细的分析和计算。

如果您有具体的设计需求或问题,建议咨询专业的机械设计师或工程师。

蜗杆传动

蜗杆传动蜗杆传动由蜗杆和蜗轮组成,一般蜗杆为主动件。

蜗杆和螺纹一样有右旋和左旋之分蜗杆传动,分别称为右旋蜗杆和左旋蜗杆。

蜗杆上只有一条螺旋线的称为单头蜗杆,即蜗杆转一周,蜗轮转过一齿,若蜗杆上有两条螺旋线,就称为双头蜗杆,即蜗杆转一周,蜗轮转过两个齿。

由蜗杆与蜗轮互相啮合组成的交错轴间的齿轮传动(图1)。

通常两轴的交错角为90°。

一般蜗杆为主动件,蜗轮为从动件。

蜗杆传动的传动比大,工作平稳,噪声小,结构紧凑,可以实现自锁。

但一般的蜗杆传动效率较低,蜗轮常须用较贵的有色金属(如青铜)制造。

蜗杆传动广泛用于分度机构和中小功率的传动系统。

单级蜗杆传动的传动比常用 8~80。

在分度机构或手动机构中蜗杆传动的传动比可达300,用于传递运动时可达到1500。

蜗杆传动-类型蜗杆传动有多种类型,如表所示。

蜗杆传动圆柱蜗杆传动是蜗杆分度曲面为圆柱面的蜗杆传动。

其中常用的有阿基米德圆柱蜗杆传动和圆弧齿圆柱蜗杆传动(图2)。

①阿基米德蜗杆的端面齿廓为阿基米德螺旋线,其轴面齿廓为直线。

阿基米德蜗杆可以在车床上用梯形车刀加工,所以制造简单,但难以磨削,故精度不高。

在阿基米德圆柱蜗杆传动中,蜗杆与蜗轮齿面的接触线与相对滑动速度之间的夹角很小,不易形成润滑油膜,故承载能力较低。

②弧齿圆柱蜗杆传动是一种蜗杆轴面(或法面)齿廓为凹圆弧和蜗轮齿廓为凸圆弧的蜗杆传动。

在这种传动中,接触线与相对滑动速度之间的夹角较大,故易于形成润滑油膜,而且凸凹齿廓相啮合,接触线上齿廓当量曲率半径较大,接触应力较低,因而其承载能力和效率均较其他圆柱蜗杆传动为高。

蜗杆传动-主要参数各类圆柱蜗杆传动的参数和几何尺寸基本相同。

图3为阿基米德圆柱蜗杆传动的主要参数。

通过蜗杆轴线并垂直于蜗轮轴线的平面,称为中间平面。

在中间平面上,蜗杆的齿廓为直线,蜗轮的齿廓为渐开线,蜗杆和蜗轮的啮合相当于齿条和渐开线齿轮的啮合。

因此,蜗杆传动的参数和几何尺寸计算大致与齿轮传动相同,并且在设计和制造中皆以中间平面上的参数和尺寸为基准。

机械设计课程设计蜗轮蜗杆传动

机械设计课程设计蜗轮蜗杆传动目录第一章总论........................................... - 2 -一、机械设计课程设计的内容....... - 2 -二、设计任务................................... - 3 -三、设计要求................................... - 4 - 第二章机械传动装置总体设计........... - 4 -一、电动机的选择........................... - 4 -二、传动比及其分配....................... - 5 -三、校核转速................................... - 5 -四、传动装置各参数的计算........... - 5 - 第三章传动零件—蜗杆蜗轮传动的设计计算........................................................... - 6 -一、蜗轮蜗杆材料及类型选择....... - 6 -二、设计计算................................... - 6 - 第四章轴的结构设计及计算............. - 10 -一、安装蜗轮的轴设计计算......... - 11 -二、蜗杆轴设计计算..................... - 15 - 第五章滚动轴承计算......................... - 17 -一、安装蜗轮的轴的轴承计算..... - 18 -二、蜗杆轴轴承的校核................. - 18 -第六章键的选择计算......................... - 19 - 第七章联轴器..................................... - 20 - 第八章润滑及密封说明..................... - 20 - 第九章拆装和调整的说明................. - 20 - 第十章减速箱体的附件说明............. - 21 - 课程设计小结......................................... - 22 - 参考文献................................................. - 23 -第一章总论一、机械设计课程设计的内容机械设计课程设计包括以下内容:1.传动方案的分析与选择;2.电动机的选择与运动参数的计算;3.传动件设计;4.轴的设计;5.轴承及其组合部件设计;6.键和联轴器的选择及其校核;7.箱体,润滑机器和附件设计;8.装配图的设计及绘制;9.零件图的设计及绘制;10.编写设计说明书。

蜗轮蜗杆的传动设计原理

蜗轮蜗杆的传动设计原理蜗轮蜗杆传动是一种常见的机械传动方式,具有传动比大、承载能力强、传动平稳等优点,常用于工业机械设备中。

其传动原理是通过蜗轮和蜗杆之间的啮合来实现转矩和转速的传递。

蜗轮蜗杆传动由蜗轮(也称为蜗杆齿轮)和蜗杆组成,蜗轮的外形为螺旋状,蜗杆的外形为带有螺旋槽的杆状。

当蜗轮和蜗杆啮合时,通过蜗轮的旋转使蜗杆产生旋转运动,从而实现传递动力。

蜗轮和蜗杆之间的啮合形成斜面传动,有效地提高了传动的效率。

蜗轮蜗杆传动的设计原理主要包括以下几个方面:一、蜗杆的螺旋角度:蜗轮的螺旋角度对传动效率和稳定性有重要影响。

螺旋角度越小,蜗杆旋转一周所实现的传动比越大,但摩擦力和损耗也会增加。

因此,在设计中需要合理选择螺旋角度,以平衡传动比和效率。

二、蜗轮和蜗杆的材质和硬度:蜗轮通常选择高强度、耐磨损的材料制造,如合金钢。

蜗杆则通常选择高硬度、耐磨损的材料制造,如硬化钢或淬火淬硬钢。

选用合适的材质和硬度能够提高蜗轮蜗杆传动的承载能力和使用寿命。

三、蜗轮蜗杆的啮合准确度:蜗轮蜗杆的啮合准确度直接影响传动的稳定性和传动效率。

要求蜗轮蜗杆的啮合面光洁平整,啮合角度准确,否则容易产生额外的摩擦和磨损,降低传动效率,甚至导致传动失效。

四、润滑和散热:蜗轮蜗杆传动需要进行充分的润滑,以减少摩擦和磨损。

常见的润滑方式包括润滑油膜润滑、浸油润滑和油浸润滑等。

同时,蜗轮蜗杆传动还需要考虑散热问题,以保证传动过程中温度的稳定性。

五、传动比的选择:蜗轮蜗杆传动的传动比通常为大于1的数值,决定了输入和输出之间的速度和转矩的比例。

传动比的选择需要根据实际应用需求和机械设备的工作特性来确定。

六、传动效率和传动精度的考虑:蜗轮蜗杆传动的效率通常较低,为60%~90%,且传动精度也会受到蜗轮蜗杆啮合面质量的影响。

因此,在设计中需要综合考虑传动效率和传动精度的要求,以满足实际应用的需要。

综上所述,蜗轮蜗杆传动的设计原理包括蜗杆的螺旋角度、蜗轮和蜗杆的材质和硬度、啮合准确度、润滑和散热、传动比的选择,以及传动效率和传动精度的考虑等方面。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

本科毕业设计 (论文)蜗轮箱式旋转机构的传动装置设计Design of Gearing of Worm gear box rotatingmechanism学院:机械工程学院专业班级:机械设计制造及其自动化学生姓名:学号:指导教师:2014 年05 月蜗轮箱式旋转机构的传动装置设计摘要:通用门座式起重机蜗轮箱式回转机构的驱动装置的传动装置的设计与计算是本次设计的主要介绍内容。

门座起重机的回转机构可以采用转柱式、定柱式、滚动轴承式等支承机构型式,其中应用最为广泛的回转机构是转柱式回转机构,它具有结构简单、可承受极大弯曲力矩、操作室视野广阔等有优点。

起重机的支承装置一般尺寸比较大,所用的构造多数采用滚轮方式,下支承多采用向心推力轴承方式。

回转驱动装置有立式回转,根据设计要求,此次所采用的传动装置是用蜗轮减速箱,然后通过最后一级大齿轮内啮合传动实现减速的;此外还介绍了一些关键部件的选择,比如蜗轮蜗杆的设计;依据齿根弯曲强度对最后一级齿轮进行设计计算;轴承当量动载荷的预算和轴承寿命的验算;螺栓组连接机构的计算和强度分析等。

关键词:门座起重机;回转机构;蜗轮箱式Spiral mixing conveyorAbstract: This paper mainly introduces the design and calculation of the drive device general portal crane slewing mechanism of the worm gear box. The slewing mechanism of portal crane can actually column, use pillar, rolling bearing type, bearing configurations, and the application of the slewing mechanism widely is the pillar slewing mechanism, it has to withstand maximum bending moment, simple structure, wide field of vision, has the advantages of operating room. The supporting device of crane with large size, structure used on the use of roller, bearing the radial thrust bearing way. Rotary drive device with vertical rotary, the driving device is used in worm gear reducer, and then through the last big internal gear transmission to realize deceleration; part of the key components of selection are also introduced, such as the design of worm wheel and worm; according to the last stage of gear tooth bending strength of bearing design; equivalent dynamic budget and the life of the bearing load calculation; the bolt group connection mechanism calculation and strength analysis.Keywords: Portal cranes;Slewing mechanism;Worm gear box目录1绪论 (1)1.1通用门座起重机的特点 (1)1.2 门坐式起重机的结构 (1)1.3 门坐式起重机的现状及发展趋势 (1)1.4设计任务内容与设计要求 (2)2旋转驱动装置 (2)2.1旋转驱动装置的型式与构造 (3)3旋转驱动装置的设计计算 (5)3.1门座起重机的基本参数 (5)3.2起重机旋转部分相关载荷分析计算 (6)3.3回转机构等效静阻力矩的计算: (8)3.4计算静功率,电机的选择 (11)3.5减速器的选择 (13)3.6制动器的选择 (13)3.7 联轴器的选择 (14)4蜗轮蜗杆设计 (16)4.1蜗轮蜗杆类型、精度等级、材料及齿数的选用 (16)4.2进行设计时根据齿面接触疲劳强度大小 (16)4.3蜗轮与蜗杆的主要参数与几何尺寸 (17)4.4蜗轮蜗杆的结构设计 (18)5最后一级大齿轮的设计 (19)5.1齿轮类型,精度等级,材料以及齿数的选定 (19)5.2按齿根弯曲强度设计计算 (19)5.2.2设计计算 (20)5.3几何尺寸计算 (20)5.4齿轮结构设计 (21)6螺栓组连接的设计 (22)6.1螺栓组的结构设计 (22)6.2螺栓组连接的受力分析 (22)7轴的设计 (24)8键的设计 (27)8.1蜗轮与轴的键的选择 (27)8.2轴与小齿轮间键的选择 (27)9润滑与密封 (29)9.1润滑剂 (29)9.2密封方式选择 (29)结论 (30)致谢 (31)参考文献 (32)1 绪论1.1 通用门座起重机的特点轨运转式的起重装置,它是很有代表性的。

起重机是用于材料的运输、起吊、安装与装卸等进行工作的机械设备,它是一种简单运动的机械,且式循环运动的,可以有效减轻工人体力劳动、提高工人劳动生产效率,也能够完成生产过程中进行某些特殊的不能轻易达成的工艺操作,从而完成起重机的机械化和自动化工作。

门座起重机械,它运送的物料范围很广,可以为散的物料,也能为成件的物品或者为液态的物料。

另外起重机的升降机的运载是很平稳的,可以让职员们乘坐升降机。

提取出去,水平移动,物料到指定地点放下,紧接着将提取装置往回运行,直到设备回到原处,可以方便的进行下一次循环。

所以,门座起重机受的载荷同样是改变的,这是一种间歇性动作的机器。

门座起重机的组成主要分为三个部分:机械部分、电气部分与金属结构部分,而在机械方面,起重机正常是由多个机构组成,正常是指起升机构、运行机构、变幅机构和旋转等机构。

门座起重可以通过起升、运行、变幅、旋转,这四个部分之间的相互协作,来达到物品的起落、转载(一般是两个或两个以上机构同时作业)。

这种起重机因运输车可以从门架结构通过得名。

对于有些起重机要提取其中大重量的物料,考虑起重机满载工作的次数会特别频繁,起重机可按照需求,沿运转的轨道从一个工地活动到另一个工地,一方面扩大了其应用范围,另一方面也实现了经济的运转,为工程带来便利的同时节约了成本。

现在为了更好更方便地加强起重机的使用,一般设计在装有起吊额定起重量的主起升部分外,另外装了1到2个起重能力稍小一些的副起升机构,来达到目的。

1.2门坐式起重机的结构门座起重机在构造上大体上有两个局部组成:上部旋转和下部运转两个局部。

其中对下部旋转与上部旋转部分操作,可以实现整体的旋转(旋转360度)。

通过升降,变幅和回转这三种运动的组合可实现提升项目在环形空间内实现升降。

门架底部可以让火车顺利通行,一般分为单线门架,双线门架和三线门架,根据工作条件的不同,确定为单线门架,双线门架还是三线门架,其静态空间尺寸满足车辆顺利通行要求。

1.3 门坐式起重机的现状及发展趋势最近20年来,起重机这个行业在世界各国发生了一些变化。

世界市场渐渐的趋向一体化发展。

目前世界上工程起重机顶级公司有10多家,生产国家基本为美国、日本、德国等国家,世界市场主要聚集在美国北部、日本/亚洲和欧洲。

现今,起重机行业展现出日渐繁盛的状态,引发了越来越多的人关注,发展的也愈来愈好。

我国起重机的发展潜力巨大,同时我国起重行业存在许多问题:首先是整体技术含量偏低,核心技术缺乏,制造的起重机性能,可靠性等性能指标低于发达国家。

其次,知名品牌很少,能打进国际市场的更是少之又少,严重制约了我国起重机行业的发展。

1.4设计任务内容与设计要求1.4.1设计任务内容涡轮箱式旋转机构的传动装置设计是本次设计的内容,它是起重机的回转机构,是起重机的一部分相对于另一部分旋转运动的装置。

回转机构作为起重机的几个主要工作机构之一,包括了支承装置和驱动机构两部分,支承装置给起重机提供了稳固的支撑,而驱动装置提供了起重机的动力装置,实现回转机构的驱动。

使其能对已被起升的物料在三维空间里绕着门座起重机的垂直轴线作圆弧运动,也可以在起重机水平面上完成搬运物料的任务。

当旋转机构与变幅机构配合动作时,起重机在内外半径因环面范围内振幅,运动的阻力较小。

但是它的缺点也有很多:移动范围小,结构特别复杂。

1.4.2设计要求主要设计任务是分析和比较旋转机构的传动装置的设计方案,包括涡轮箱式旋转驱动装置的结构设计及回转动力设计,具体要求如下:(1)工作机构传动方案分析和设计;(2)对机构进行静力分析;(3)电机的选定和传动装置的设计计算,标准件选型合理;(4)传动零件的设计;(5)轴承部件的计算和组合部件的设计计算;(6)制动器、联轴器以及减速器的选择;(7)图纸的绘制与国家标准相符,布局合理;(8)设计计算合理正确,说明书的编写。

2 旋转驱动装置2.1旋转驱动装置的型式与构造一般来说门座起重机的回转驱动装置全装在它的回转机构上,而它型式与结构的确定主要有以下几个影响原因:用途、工作特点和起重量的大小。

较多的旋转机构驱动方案已经在起重机中被采用,在这些方案中机械驱动是现在被采用最最后一级大齿轮传动这四部分是组成多数旋转起重机的机械驱动装置。

传动系统中一般装有极限力矩联轴器来防止旋转机构的过载以及保证其在工作当中的可靠性。

一般来说,电动机可以充当原动机。

旋转驱动装置的方案布置可以按照起重机的用途和构造来进行布置,起重机的旋转部分用来安装驱动部分,非旋转部分则进行最后一级大齿圈的固定安装。

完成安装后,驱动旋转机构正常运行时,与牢固在门框上的大齿轮啮合的小齿轮绕着本身轴线旋转,同时也围着大齿圈的固定轴线作行星运动,以这种运行方式来实现起重机回转部分的驱动并进行旋转。

依据毕业设计任务的要求,还有这次设计所选用的电动机,减速器以及旋转原件,此次设计的关于门座起重机驱动装置的具体传动设计方案为:卧式电动机—带制动轮的联轴器—制动器—带极限力矩联轴器的蜗轮减速器—最后一级大齿轮传动。

图2.1 驱动装置分布方案紧凑的结构是这种结构的最大优点,但是这种结构也存在一定的问题,比如:效率低下。