一种大长径比精密阶梯内孔的车削方法

超大长径比深孔加工的先进工艺技术——枪钻加工技术

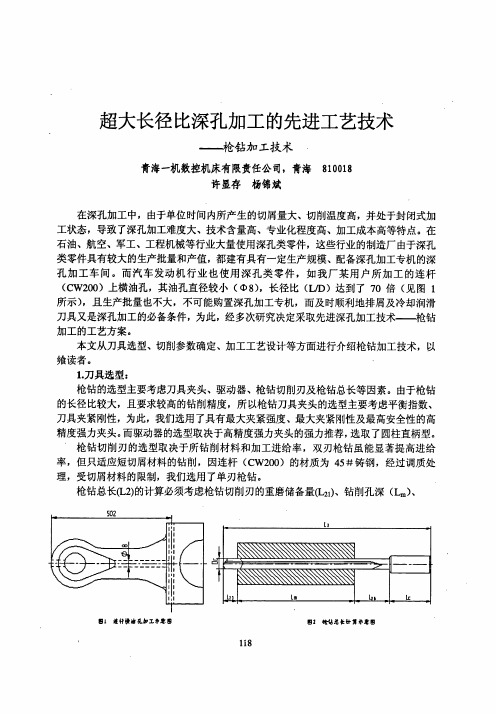

(Cw200)上横油孔,其油孔直径较小(①8),长径比(∽)达到了70倍(见图l

所示),且生产批量也不大,不可能购置深孔加工专机,而及时顺利地排屑及冷却润滑

刀具又是深孔加工的必备条件,为此,经多次研究决定采取先进深孔加工技术——枪钻

加工的工艺方案。 本文从刀具选型、切削参数确定、加工工艺设计等方面进行介绍枪钻加工技术,以 飨读者。 1.刀具选型: 枪钻的选型主要考虑刀具夹头、驱动器、枪钻切削刃及枪钻总长等因素。由于枪钻 的长径比较大,且要求较高的钻削精度,所以枪钻刀具夹头的选型主要考虑平衡指数、 刀具夹紧刚性,为此,我们选用了具有最大夹紧强度、最大夹紧刚性及最高安全性的高 精度强力夹头。而驱动器的选型取决于高精度强力夹头的强力推荐,选取了圆柱直柄型。 枪钻切削刃的选型取决于所钻削材料和加工进给率,双刃枪钻虽能显著提高进给 率,但只适应短切屑材料的钻削,因连杆(Cw200)的材质为45#铸钢,经过调质处 理,受切屑材料的限制,我们选用了单刃枪钻。 枪钻总长(L2)的计算必须考虑枪钻切削刃的重磨储备量(L21)、钻削孔深(Lm)、

120

超大长径比深孔加工的先进工艺技术——枪钻加工技术

作者: 作者单位: 许显存, 杨锦斌 青海一机数控机床有限责任公司,青海 810018

本文链接:/Conference_6524710.aspx

n=2600r/min。

3.钻削加工过程: 枪钻的钻削过程包括钻削导向孑L、钻削油孔两方面内容。因导向孔在枪钻钻削过程 中具有导向套的功效,所以导向孑L的直径和钻深要求较严,导向孔直径比枪钻直径大 0.0l~0.02,导向孔深至少有枪钻直径的2.5倍,由此看来,导向孔加工最好使用SANDVIK

CoroDrilI钻或U钻。

即完成枪钻钻削过程。

10盲孔零件的加工—车削直孔和台阶孔

5、用塞规测量孔径时,应保持孔壁清洁,否则会影响塞规测量。

6、当孔径温度较高时,不能立即用塞规测量,以防工件冷缩把塞规“咬死”

在孔内。

7、在孔内取出塞规时,应注意安全,防止与镗孔刀碰撞。

8、精镗内孔时,车刀要保持锋利,否则容易产生让刀现象。

9、要合理选择转速和进给量。

10、正确使用切削液。

任务实施

信息资讯

用金属直尺量尾座套筒的伸出长度,钻孔时用尾座套筒伸出的长度加上孔 深来控制尾座套筒的伸出量,如图10-6所示。

图10-6 用金属直尺控制孔深

信息资讯

4、钻孔时注意事项: (1)钻深孔时,要及时退出排屑和冷却。防止因切屑堵塞而使钻头被 “咬死”或折断。 (2)起钻时,进给量要小,待钻头切削部分全部进入工件后才可正常钻 削。 (3)钻削钢料件时,必须浇注充分的冷却液。 三、镗直孔和台阶孔 1、镗孔的概念

图10-16 内径千分尺的使用方法 a)径向位置 b)轴向位置

信息资讯

3)内径百分表。内径百分表利用对比法测量孔径,测量前先校正百分 表零位。测量时,活动测量头应在径向摆动并找出最大值,在轴向摆动 找出最小值,如图10-17所示。所得值为孔径公称尺寸的偏差值,由此 计算出孔径的实际尺寸。内径百分表的分度值为0.01mm,测量范围有 0 ~3mm、 0 ~5mm、 0 ~10mm等规格。内径百分表主要用于测 量精度较高而且较深的孔。

图10-17 内径百分表的使用方法

信息资讯

2、孔深的测量 (1)对于精度要求一般的孔,可使用深度游标卡尺进行测量,如图1018所示。 (2)对于精度要求较高的孔,可使用深度千分尺进行测量,测量方法 如图10-19所示。

图10-18 深度游标卡尺

图10-19 用深度千分尺测量孔深的方法

大孔径深孔的车削方法初探

大孔径深孔的车削方法初探作者:刘文辉来源:《科技视界》2019年第32期【摘要】在车床加工时切削用量稍大,就容易引发振动,无法加工,刀具易崩刃,频繁更换刀具费时费力,加工一个零件就需要占用很长的时间,无法按时完成加工任务。

单件批量生产无法定制工具和夹具,只能从现有条件出发,改变加工工艺来提高生产效率,尝试用分段切削法来加工该工件。

通过分段加工,架设中心架来解决小批量生产中工件与刀具刚性差的问题。

【关键词】大孔径;加工工艺;分段加工法中图分类号: TG53 文献标识码: A 文章编号: 2095-2457(2019)32-0103-002DOI:10.19694/ki.issn2095-2457.2019.32.046Study on Turning Method of Large Diameter and Deep HoleLIU Wen-hui(Jiangsu normal university, Xuzhou Jiangsu 221116, China)【Abstract】In the lathe processing, the cutting amount is a little larger, so it is easy to cause vibration, which means that the tool is easy to collapse edge. Frequent replacement of the tool takes up a long time, which means it is unable to complete the processing task on time. Single batch production cannot customize tools and fixtures. With the existing conditions, the processing technology is changed to improve production efficiency, using section cutting method to process the workpiece. The problem of poor rigidity between workpiece and tool in small batch production is solved by segmental machining and setting up center frame.【Key words】The large aperture; The processing technic; The segmental machining0 引言孔在车床加工上比轴的加工难度要大,尤其是较大、较深的孔的加工就更加困难,在批量的加工中,常用的方法很多。

大孔径深孔的车削方法初探

大孔径深孔的车削方法初探刘文辉【期刊名称】《《科技视界》》【年(卷),期】2019(000)032【总页数】3页(P103-104,22)【关键词】大孔径; 加工工艺; 分段加工法【作者】刘文辉【作者单位】江苏师范大学江苏徐州221116【正文语种】中文【中图分类】TG530 引言孔在车床加工上比轴的加工难度要大,尤其是较大、较深的孔的加工就更加困难,在批量的加工中,常用的方法很多。

主要方法有枪孔钻、高压内排屑钻、喷吸内排屑以及专用的深孔机床等。

以上加工方法对刀具的要求高,制作复杂,成本高,对设备的要求高[1]。

在大批量生产中,效率比较高,加工成本相应下降。

但在小批量和单件定制生产中,工作效率低,加工成本高,耗时长,经济效益差。

我们在实际生产中就遇到了这样一个问题,此工件为大孔径深孔罐,批量生产30件,时间要求紧,属于小批量试制品,无法订制制作专用的工具与夹具,只能用现有设备工具加工制作,如图1 所示:图1 工件图1 零件加工特点的分析1.1 加工过程中的难点与重点(1)排屑与冷却。

(2)工件与刀具的刚性。

(3)加工过程中刀具与工件易产生振动。

1.2 孔的加工处于封闭或半封闭状态下的特点(1)加工者不能直接观察刀具的切削情况,只能凭经验,通过听声音、看切削、触摸工件感知振动状况等来判断加工过程是否正常[2]。

(2)切削金属时,由于切屑剪切变形所作的功和刀具前面、后面摩擦所作的功都转变为热,这种热叫切削热。

切削热不易散出,车削加工中大部分的切削热是由切屑带走的。

而孔加工中,由于刀具本身所占加工孔的比例大,切削不易排出,使工件容易过热,如使用高速钢材料的刀具,可能使刀具的硬度下降,需频繁更换刃磨。

(3)切削行程长,切削排出困难。

时有不规则排屑,影响加工,造成刀具加速磨损,甚至崩刃而换刀,影响加工进度。

(4)工件和刀具的刚性差。

内孔的加工长度长,钻头和镗孔刀细而长,极易产生振动,钻孔时易钻偏,表面粗糙度高,工件刚度不足,容易发生工件振动,造成孔的尺寸偏差大,甚至崩刃无法加工。

一种实用大长径比薄壁铝管件的车削工艺

mn∥r,精车进刀量o.05 mn∥r。先车削外圆及一

车床的选用及其准备 普通车床的精度难以满足产品的加工要求,必须

端支口孔,掉头车削另一端支口孔。 3.6环境要求 环境状况对铝管的装夹、加工及尺寸影响很大, 加工现场环境温度要求控制在17~23℃,湿度

30%~80%。

选用精密普通车床或精密数控车床。所选用的车床主 轴跳动要在0.005 mm以内,z轴导轨直线度要求在

摘要:针对某种大长径比薄壁铝管件的结构特点、技术要求及加工难点,制定了特定的车削加工工艺,详细说明了车

削过程中零件的装夹方法及其夹具的设计、刀具的选用、切削参数的确定等。 关键词:长径比;薄壁;管件;变形;车削 中图分类号:TQ320.66+7 文献标识码:B 文章编号:1001—3881(2012)16—109—2

2012年8月 第40卷第16期

机床与液压

MACHINE TOOL&HYDRAULICS

Aug.2012 V01.40 No.16

DoI:10.3969/j.issn.1001—3881.2012.16.037

一种实用大长径比薄壁铝管件的车削工艺

陈湘辉1,罗丽芳1,罗水华2

(1.中航工业长沙中传机械有限公司,湖南长沙410200;2.湖南安全技术职业学院,湖南长沙410151)

铝管件的结构技术要求及其工艺难点

管件具有大的长径比(大于17),壁厚1.6~2.5

1.1结构技术要求

mm,长1

600

mm,材料为合金铝材,其原材料用铝

管材。管件的结构技术要求如图1所示。两端支口孔 尺寸精度高且有同轴度要求,外圆对两端支口孔有跳 动要求且尺寸公差也要求较高,壁厚尺寸控制不仅与 车削有关也与管材的质量有关。