延迟焦化装置吸收稳定系统工艺与操作要点

延迟焦化装置吸收稳定系统工艺与操作要点ppt

1 2

原料切割

将重油切割成小段,降低加热炉内的结焦倾向 。

加热和脱水

将原料加热到一定温度,并去除其中的水分和 轻质组分。

脱盐和脱硫

3

去除原料中的盐类和硫化物,防止腐蚀设备。

延迟焦化反应过程

加热炉加热

将原料加热到焦化反应所需温度。

焦化反应

原料在加热炉中发生裂解反应,生成气体、汽油 、柴油和重焦炭等产品。

对原料油的API、残碳、硫含量等性质进行严格把控,保 证进料质量。

原料加热

将原料加热到适当的温度,以便在焦化反应中达到最佳 效果。

进料方式选择

可选择连续进料或间歇进料方式,根据实际情况进行选 择。

反应条件优化

反应温度

01

通过控制加热炉出口温度,保证焦化反应在适宜的温度范围内

进行。

反应压力

02

通过控制分馏塔顶部压力,保证焦化反应在适宜的压力范围内

应用案例二:延迟焦化装置优化操作

优化背景

延迟焦化装置操作复杂,影响因素多,需要进行优化以提高装置的经济效益和环保性能。

优化内容

采用先进的在线监测和分析技术,对加热炉出口温度、压力,进料速度等关键参数进行实 时监测和调控。

优化效果

优化后装置运行更加稳定,产品质量和收率得到提高,同时降低了能耗和污染物排放。

2023

延迟焦化装置吸收稳定系 统工艺与操作要点ppt

目录

• 引言 • 延迟焦化装置工艺流程 • 操作要点 • 安全与环保 • 应用案例与效果展示

01

引言

目的和背景

介绍延迟焦化装置 吸收稳定系统的工 艺与操作要点

帮助企业优化生产 过程和提高经济效 益

为相关领域技术人 员提供操作指南

延迟焦化工艺流程

延迟焦化工艺流程延迟焦化1. 延迟焦化工艺流程:本装置的原料为温度90℃的减压渣油,由罐区泵送入装置原料油缓冲罐,然后由原料泵输送至柴油原料油换热器,加热到135℃左右进入蜡油原料油换热器,加热至160℃左右进入焦化炉对流段,加热至305℃进入焦化分馏塔脱过热段,在此与来自焦炭塔顶的热油气接触换热。

原料油与来自焦炭塔油气中被凝的循环油一起流入塔底,在380~390℃温度下,用辐射泵抽出打入焦化炉辐射段,快速升温至495~500℃,经四通阀进入焦碳塔底部。

循环油和减压渣油中蜡油以上馏分在焦碳塔内由于高温和长时间停留而发生裂解、缩合等一系列的焦化反应,反应的高温油气自塔顶流出进入分馏塔下部与原料油直接换热后,冷凝出循环油馏份;其余大量油气上升经五层分馏洗涤板,在控制蜡油集油箱下蒸发段温度的条件下,上升进入集油箱以上分馏段,进行分馏。

从下往上分馏出蜡油、柴油、石脑油(顶油)和富气。

分馏塔蜡油集油箱的蜡油在343℃温度下,自流至蜡油汽提塔,经过热蒸汽汽提后蜡油自蜡油泵抽出,去吸收稳定为稳定塔重沸器提供热源后降温至258℃左右,再为解吸塔重沸器提供热源后降温至242℃左右,进入蜡油原料油换热器与原料油换热,蜡油温度降至210℃,后分成三部分:一部分分两路作为蜡油回流返回分馏塔,一路作为下回流控制分馏塔蒸发段温度和循环比,一路作为上回流取中段热;一部分回焦化炉对流段入口以平衡大循环比条件下的对流段热负荷及对流出口温度;另一部分进水箱式蜡油冷却器降温至90℃,一路作为急冷油控制焦炭塔油气线温度,少量蜡油作为产品出装置。

柴油自分馏塔由柴油泵抽出,仅柴油原料油换热器、柴油富吸收油换热器后一部分返回分馏塔作柴油回流,另一部分去柴油空冷器冷却至55℃后,再去柴油水冷器冷却至40℃后分两路:一路出装置;另一路去吸收稳定单元的再吸收塔作吸收剂。

由吸收稳定单元返回的富吸收油经柴油富吸收油换热器换热后也返回分馏塔。

分馏塔顶油气经分馏塔顶空冷器,分馏塔顶水冷器冷却到40℃,流入分馏塔顶气液分离罐,焦化石脑油由石脑油泵抽出送往吸收稳定单元。

延迟焦化操作规程 文档

焦化操作规程全本4540万吨/年延迟焦化装置操作规程;瑞丰石化燃料有限公司○○七年五月五日二○○七年五;第一部分第二部分第三部分第四部分第五部分第六部分;装置简介装置工艺流程简介设备规格表装置各岗位操作;第二部分;装置工艺流程简介;一、工艺流程原料从罐区或减粘油装置来,经泵P-1;温进料在高温和长停留时间的条件下,在焦炭塔内进行;第四部分;装置各岗位操作法反应岗位操作法;一、岗40万吨/年延迟焦化装置操作规程瑞丰石化燃料有限公司○○七年五月五日二○○七年五月五日目录第一部分第二部分第三部分第四部分第五部分第六部分第七部分第八部分装置简介装置工艺流程简介设备规格表装置各岗位操作法设备操作法安全、环保、安全、环保、健康技术规定首次开工方案(已发)首次开工方案(已发)停工方案第二部分装置工艺流程简介1一、工艺流程原料从罐区或减粘油装置来,经泵P-101/3、4送入原料缓冲罐D-101,经原料油泵P101/1、2抽出,送入柴油--原料油换热器(E-103/1~4)、蜡油--原料油换热器(E-104)换热后(195℃)分两路进入炉(F101)对流段,炉(F101)对流段出来进入分馏塔(C102),原料油与来自焦炭塔(C-101/1,2)的高温油气接触换热,高温油气中的循环油馏分被冷凝,原料油与冷凝的循环油一起进入分馏塔底,经加热炉辐射进料泵升压后进入加热炉辐射段。

辐射进料经加热炉辐射段加热至495℃左右,出加热炉经四通阀进入焦炭塔底部。

高温进料在高温和长停留时间的条件下,在焦炭塔内进行一系列的热裂解和缩合等反应,最后生成焦炭和油气。

高温油气和水蒸气混合物自焦炭塔顶逸出去分馏塔下部,焦炭在塔内沉积生焦,当焦炭塔生焦到一定高度后停止进料,切换到另一个焦炭塔内进行生焦。

切换后,老塔用蒸汽进行小吹汽,将塔内残留油气吹至分馏塔,然后再改为大吹汽、给水进行冷焦,焦炭塔吹汽、冷焦时产生的大量高温(≥180℃)蒸汽及少量油气进入接触冷却塔,产生的塔底油用接触冷却塔塔底泵抽出,经水箱冷却器(E-109/1,2)冷却到110℃,部分打入接触冷却塔中上部10层塔盘做洗涤油,部分出装置。

延迟焦化工艺流程

延迟焦化1. 延迟焦化工艺流程:本装置的原料为温度90℃的减压渣油,由罐区泵送入装置原料油缓冲罐,然后由原料泵输送至柴油原料油换热器,加热到135℃左右进入蜡油原料油换热器,加热至160℃左右进入焦化炉对流段,加热至305℃进入焦化分馏塔脱过热段,在此与来自焦炭塔顶的热油气接触换热。

原料油与来自焦炭塔油气中被凝的循环油一起流入塔底,在380~390℃温度下,用辐射泵抽出打入焦化炉辐射段,快速升温至495~500℃,经四通阀进入焦碳塔底部。

循环油和减压渣油中蜡油以上馏分在焦碳塔内由于高温和长时间停留而发生裂解、缩合等一系列的焦化反应,反应的高温油气自塔顶流出进入分馏塔下部与原料油直接换热后,冷凝出循环油馏份;其余大量油气上升经五层分馏洗涤板,在控制蜡油集油箱下蒸发段温度的条件下,上升进入集油箱以上分馏段,进行分馏。

从下往上分馏出蜡油、柴油、石脑油(顶油)和富气。

分馏塔蜡油集油箱的蜡油在343℃温度下,自流至蜡油汽提塔,经过热蒸汽汽提后蜡油自蜡油泵抽出,去吸收稳定为稳定塔重沸器提供热源后降温至258℃左右,再为解吸塔重沸器提供热源后降温至242℃左右,进入蜡油原料油换热器与原料油换热,蜡油温度降至210℃,后分成三部分:一部分分两路作为蜡油回流返回分馏塔,一路作为下回流控制分馏塔蒸发段温度和循环比,一路作为上回流取中段热;一部分回焦化炉对流段入口以平衡大循环比条件下的对流段热负荷及对流出口温度;另一部分进水箱式蜡油冷却器降温至90℃,一路作为急冷油控制焦炭塔油气线温度,少量蜡油作为产品出装置。

柴油自分馏塔由柴油泵抽出,仅柴油原料油换热器、柴油富吸收油换热器后一部分返回分馏塔作柴油回流,另一部分去柴油空冷器冷却至55℃后,再去柴油水冷器冷却至40℃后分两路:一路出装置;另一路去吸收稳定单元的再吸收塔作吸收剂。

由吸收稳定单元返回的富吸收油经柴油富吸收油换热器换热后也返回分馏塔。

分馏塔顶油气经分馏塔顶空冷器,分馏塔顶水冷器冷却到40℃,流入分馏塔顶气液分离罐,焦化石脑油由石脑油泵抽出送往吸收稳定单元。

延迟焦化装置吸收稳定系统流程模拟与优化

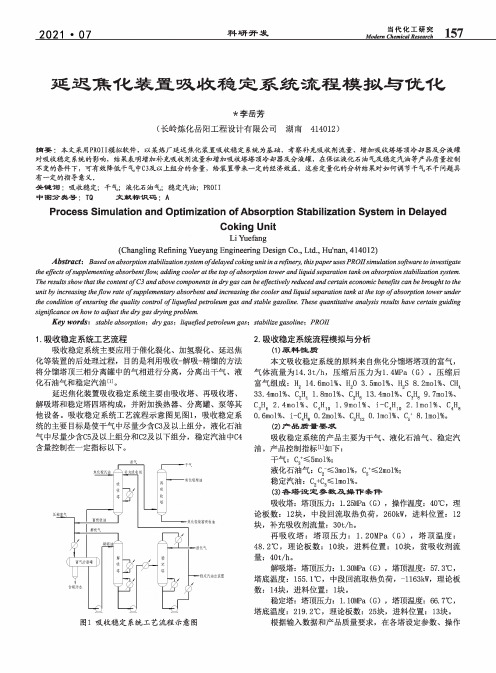

当代化工研究[耳7Modem Chemical R esedfdt丄Q/ 2021・07科研开发延迟焦化装置吸收稳定系统流程模拟与优化*李岳芳(长岭炼化岳阳工程设计有限公司湖南414012)摘要:本文采用PR0II模拟软件,以某炼厂延迟焦化装置吸收稳定系统为基础,考察补充吸收剂流量、增加吸收塔塔顶冷却器及分液罐对吸收稳定系统的影响,结果表明增加补充吸收剂流量和增加吸收塔塔顶冷却器及分液罐,在保证液化石油气及稳定汽油等产品质量控制不变的条件下,可有效降低干气中C3及以上组分的含量,给装置带来一定的经济效益。

这些定量化的分析结果对如何调节干气不干问题具有一定的指导意义.关键词:吸收稳定;干气;液化石油气;稳定汽油;PR0II中图分类号:TQ文献标识码:AProcess Simulation and Optimization of Absorption Stabilization System in DelayedCoking UnitLi Yuefang(Changling Refining Yueyang Engineering Design Co.,Ltd.,Hu!nan,414012) Abstract:Based on absorption stabilization system of d elayed c oking unit in a refinery,this p aper uses PROIIsimulation software to investigate the effects ofsupplementing absorbentflow,adding cooler at the top of a bsorption to^er and liquid separation tank on absorption stabilization system. The results show that the content of C3and above components in dry gas can be effectively reduced and certain economic benefits can be brought to the unit by increasing the f low rate of s upplementary absorbent and increasing the cooler and liquid separation tank at the top of a bsorption tower under the condition of e nsuring the quality control of l iquefied petroleum gas and stable gasoline.These quantitative analysis results have certain guiding significance on how to adjust the dry gas drying p roblem.Key words z stable absorption^dry gas;liquefied p etroleum gas;stabilize gasoline^PROII1■吸收稳定系统工艺流程吸收稳定系统主要应用于催化裂化、加氢裂化、延迟焦化等装置的后处理过程,目的是利用吸收-解吸-精馅的方法将分馅塔顶三相分离罐中的气相进行分离,分离出干气、液化石油气和稳定汽油皿。

延迟焦化工艺手册

第一部分工艺设计手册第一章、延迟焦化装置简介(一)装置概况延迟焦化技术是渣油热破坏加工常用的手段,其目的是从重质渣油中获得较多的轻质油品和石油焦。

延迟焦化工艺是当今世界最常见的渣油加工技术之一,与其它渣油加工工艺相比,延迟焦化工艺不仅技术简单、操作方便、灵活性大、开工率高、运行周期长,而且投资较低、回报较高,是目前炼油行业纷纷采用的渣油加工技术。

胜利炼油厂第三延迟焦化装置于2007年3月开始打桩,2007年12月建成投产。

本装置总体设计由北京设计院承担,装置处理量为140万吨/年,系统配套及配管(一炉两塔除外)由三维公司设计,由齐鲁石化公司建设公司承担施工任务。

北面为北变电站,南面为原油罐区,西侧为铁路编组站,东侧为第二常减压和低压锅炉房。

装置南北长240米,东西最宽112米,东西最窄100米,占地面积为2.5692万平方米。

装置布置分成三个区域,分别用检修马路隔开。

装置的储焦池布置在装置的西侧,南北向布置,沉淀池在南端,焦炭采用管带运输,同时考虑了汽车运输的位置。

焦池西侧的中间位置依次为焦炭塔构架,焦化加热炉。

焦炭塔构架,焦化加热炉南侧布置了水处理部分及高压水泵房。

焦炭塔、焦化加热炉构架北侧依次布置了放空部分、分馏部分、压缩机厂房、吸收稳定部分、液化气脱硫脱硫醇部分。

平面中各设备区按条形布置,每个设备区的设备主要按流程顺序布置。

装置的管廊为“T”型布置,主管廊南北向布置。

管廊下布置机泵,操作温度高于或等于介质自燃点及操作温度高于或等于250℃的可燃介质泵、液态烃泵布置在管廊外。

在装置东侧设有两处管廊与系统管廊相接,原料、产品及公用管道均从此处进出装置。

压缩机采用背压式,布置在半敞开的厂房内,厂房内设吊车进行检修。

高压水泵布置在厂房内,厂房内设手动单梁吊车进行检修。

其它机泵均采用露天布置。

换热器、回流罐等设备布置在地面及框架二、三层,空冷器布置在框架顶层及主管廊顶部。

为便于设备的检修和消防,装置外设有环形马路,装置内设有东西方向两条检修和消防通道与装置外道路相连。

延迟焦化吸收稳定系统工艺与操作优化

延迟焦化吸收稳定系统工艺与操作优化摘要:延迟焦化吸收稳定系统主要任务是从焦化富气中分离出合格的液态烃和干气,生产合格稳定汽油。

吸收稳定系统各操作参数之间关联性较强,在生产优化过程中要综合考虑各方面的相互影响。

通过对吸收稳定系统各操作参数的优化调整,在不增加设备投资的情况下将干气中C3以上组分的含量由优化前的5%以上降低到2%以下,从而提高了本装置的液化气收率,降低了吸收稳定系统能耗,达到降本增效的目的。

关键词:延迟焦化;吸收稳定;操作优化;液化气1 前言目前国内大多数炼厂的吸收稳定系统存在“干气不干”和负荷过高的问题。

“干气不干”使大量高附加值的液化气产品不能被有效回收,负荷过高导致设备超负荷运转,吸收分离效果较差,这些问题不仅大大降低了装置的经济效益,尤其对装置的长周期运行极为不利。

因此,研究吸收稳定系统的工艺操作与优化对提高整个装置的经济效益与确保装置长满优运行极其重要。

2 吸收稳定系统工艺流程吸收稳定系统是焦化装置的后续处理单元,任务是通过粗汽油回收焦化富气中的轻烃,生产出合格的稳定汽油、液化气和干气[1]。

中沥公司吸收稳定采用传统四塔流程,即吸收-再吸收-解吸-稳定,以分馏粗汽油作为吸收剂,稳定汽油作补充吸收剂,焦化柴油作再吸收剂,示意图见图2-1。

图2-1 吸收稳定系统示意图3吸收稳定系统操作优化中沥公司延迟焦化装置自2016年5月份投产以来,吸收稳定系统一直存在“干气不干”和负荷过高的问题,通过一年的不断摸索优化操作,结合自身装置特点大胆突破设计操作条件要求,作出了如下调整。

3.1吸收塔操作优化压力愈高对吸收越有利,当压力达到一定时,压力对提高吸收率的影响不再明显,另一方面压缩机所需的动能及设备投资解吸难度都会增加。

因此,综合考虑压缩机出口压力以及对解吸气总量的分析,最终确定吸收塔压力在1.15MPa.由于吸收过程是放热过程,一定压力下,吸收塔的操作温度越低,吸收效果越好[2]。

因此,要尽量降低吸收剂粗汽油与稳定汽油的温度以及富气冷却后温度,受到循环水温度的制约,粗汽油温度尽量在空冷后降到较低的温度,进吸收塔时温度一般在35℃左右。

延迟焦化装置吸收稳定系统工艺与操作资料

延迟焦化装置吸收稳定系统工艺与操作资料xx年xx月xx日•延迟焦化装置介绍•吸收稳定系统介绍•延迟焦化装置操作资料•吸收稳定系统操作资料目•延迟焦化装置与吸收稳定系统的关系•实际操作中的注意事项录01延迟焦化装置介绍延迟焦化是将重质烃类在高温高压下进行裂解和缩合反应,生成气体、汽油、柴油、蜡油等产品的过程。

延迟焦化是一种热裂解过程,具有原料适应性强、产品灵活性大、原料中芳烃含量高的优点。

延迟焦化的定义和特点1 2 3原料油进入焦化装置,在加热炉中加热到400-500°C,进入焦炭塔进行反应。

在反应过程中,原料油发生裂解和缩合反应,生成气体、汽油、柴油、蜡油等产品。

反应后的油气进入分馏塔,分离出各种产品,残渣进入焦炭塔底部。

焦炭塔是反应的主要设备,底部有进料口和出料口,顶部有油气出口。

加热炉用于加热原料油至反应温度。

分馏塔用于分离出各种产品,如气体、汽油、柴油、蜡油等。

吸收稳定系统用于吸收和稳定各种产品,达到合格的指标。

冷凝器用于冷却油气,使其液化。

02吸收稳定系统介绍定义吸收稳定系统是延迟焦化装置中的重要部分,主要作用是降低混合碳四烃中各组分的含量,增加液化气中丙烷和丁烷的含量。

作用通过吸收稳定系统,可以降低混合碳四烃中C4、C5轻组分和C6以上的重组分的含量,同时增加液化气中丙烷和丁烷的含量,从而满足液化气产品的质量要求。

吸收稳定系统的定义和作用进入吸收稳定系统的原料主要是来自延迟焦化装置的混合碳四烃。

工艺流程混合碳四烃进入吸收塔,与脱乙烷塔来的贫油逆流接触,C4以下组分被吸收到油相中,从塔顶排出;C5以上组分从塔釜排出进入分馏塔,在分馏塔中切割成液化气和富气。

03脱乙烷塔主要作用是将吸收剂中的C2组分脱除,避免C2组分进入吸收塔影响吸收效果。

01吸收塔是吸收稳定系统的核心设备,主要作用是进行吸收操作,使混合碳四烃中的C4、C5轻组分被吸收剂吸收。

02分馏塔主要作用是将吸收剂中的C5以上组分分离成液化气和富气。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

再吸塔压力突然上升

再吸塔压力突然降低

第四章:工艺参数控制及操作

4.3解吸塔底温度 解吸塔底温度是解吸塔操作的主要指标,温度控制偏 高,解吸气量偏大,造成部分干气组分在吸收塔和解 吸塔之间循环,增加了装置的能耗,温度控制偏低, 造成稳定塔顶不凝气增加。 控制目标:解吸塔底温度:125℃ 控制范围:110-135℃ 相关参数:解吸塔进料量、解吸塔进料量温度、重沸 器E203/1的返塔温度 控制方式:正常情况下,解吸塔底温度是通过控制进 入重沸器E203/1的换热量来控制塔底温度的

第一章:吸收解吸的基本原理

由于提高操作压力有利于提高溶质 的气相分压,而提 高压力和降低操作温度,有利于提供吸 收推动力,也即有利于吸收过程的进行。

第一章:吸收解吸的基本原理

1.2解吸的基本原理 解吸是吸收的逆过程,其主要目的是使 吸收液中的部分气体溶质释放出来,达到溶 质的分离。 解吸过程由于受工艺流程设置限制,采 用提高溶液温度的方法,来促进吸收逆过程。 通过提高溶液温度来提高溶液中溶质组份的 平衡分压,使溶液的溶质平衡分压大于气相 中溶质组份分压(主要为C2及以下组份), 实现溶质组份的分离。

延迟焦化装置吸收稳定系统工艺与操作

第一章:吸收解吸的基本原理 第二章:吸收稳定系统工艺流程 第三章:质量控制及操作 第四章:工艺参数控制及操作 第五章:稳定吸收系统开工操作 第六章:稳定吸收系统停工操作

第一章:吸收解吸的基本原理

1.1吸收的基本原理 在吸收过程中,相之间的传质是由三个 步骤串联组成: (1)溶质由气相主体传递到气、液相界面, 即气相与界面间的对流传质; (2)溶质在相界面上的溶解,进入液相; (3)溶质由界面传递到液相主体,即界面 与液相间的对流传质。

第二章:吸收稳定系统工艺流程

改造过

第二章:吸收稳定系统工艺流程

改造过

改造过

第三章:质量控制及操作

3.1稳定汽油初馏点控制 稳定汽油初馏点是稳定汽油的主要指标,它 的指标大小关系到稳定汽油在加工、储存、 运输和使用中的安全。 控制目标: 以工艺卡片为准 相关参数: 塔底温度、塔顶压力、进料位 置 控制方式: 正常生产时,稳定汽油的初馏 点是由塔底温度来控制的

异常处理:

现象 影响因素 A稳定塔回流比偏小 B稳定塔顶温度偏高 C稳定塔底温偏高 D稳定塔顶压力偏低 E稳定塔进料位置偏高 处理方法 a稳定塔回流比 b降低稳定塔顶温度 c降低稳定塔底温 d提高稳定塔顶压力 e降低稳定塔进料位置

液化气C5含量超 高

第四章:工艺参数控制及操作

4.1稳定塔顶压力控制 稳定塔顶压力是稳定塔操作的关键指标,它对稳定汽 油和液态烃质量的控制影响很大。 控制目标:稳定塔顶压力1.05MPa 控制范围:≯1.3 MPa 相关参数:稳定塔底温度、稳定塔进料量、稳定塔顶 回流量 控制方式:稳定塔顶压力由PC6605控制,当稳定 塔顶压力偏高时,关小PC6605,来实现稳定塔顶 压力的控制

第三章:质量控制及操作

正常调整:

调整方法 影响因素

再吸收剂的饱和蒸汽压 降低再吸收剂的饱和蒸汽压,干气中C3含量降低,反之升高

吸收塔油气比 解吸塔底温度 吸收塔顶压力 吸收塔温度 再吸收塔液气比 再吸收塔顶压力 再吸收塔温度 吸收塔油气比增加,干气中C3含量降低,反之升高 解吸塔底温度升高,干气中C3含量升高,反之降低 吸收塔压力降低,干气中C3含量升高,反之降低 吸收塔温度升高,干气中C3含量升高,反之降低 再吸收塔液气比增加,干气中C3含量降低,反之升高 再吸收塔压力降低,干气中C3含量升高,反之降低 再收塔温度升高,干气中C3含量升高,反之降低

第一章:吸收解吸的基本原理

1.1.1双膜理论 对于吸收过程的机理,一般用双膜理论 进行解释,双膜理论的基本论点如下: ①相接触的气、液两相液体间存在着稳定 的相界面,界面两侧各有一很薄的有效层 流膜层,溶质以分子扩散方式通过此两膜 层; ②界面上的气、液两相呈平衡状态; ③在膜层以外的气、液两相主体区无传质 阻力,即浓度梯度或分压梯度为零。

第二章:吸收稳定系统工艺流程

2.3在吸收塔内,贫吸收油(汽油)自塔顶入塔后下行, 与由塔底进入的富气在塔板上进行多次气液逆向接 触,完成吸收过程。富气中的关键组分C3在随气 体上升过程中,逐渐被吸收油溶解而由气相转入液 相之中,最终在塔板上达到气液平衡。C3在气液 两相中的浓度是由其平衡常数决定的。整个吸收过 程基本处于相同的操作压力和操作温度,因此,可 看作是等温吸收过程。当气体达到最上一层塔板时, 其中的C3组分大部分已在顶部各层塔板上被下行 的吸收油所吸收,气体中C3含量已经不多,从而 达到分离的要求。

第四章:工艺参数控制及操作

正常调整:

影响因素 PC6605 稳定塔顶回流 量 稳定塔底温度 稳定塔进料量 调整方法 关小PC6605,稳定塔顶压力降低,反之上升 提高稳定塔顶回流量,稳定塔顶压力升高,反之上 升 降低稳定塔底温度,稳定塔顶压力降低,反之上升 降低稳定塔进料量,稳定塔顶压力降低,反之上升

第一章:吸收解吸的基本原理

1.1.2吸收塔的吸收过程 吸收塔的吸收过程属于物理吸收,是利 用气体混合物中各组分在液体吸收剂中的 溶解度不同,气体混合物中溶解度大的组 分被部分吸收溶解于吸收溶剂中而得到分 离。 该吸收过程的吸收的推动力是该组分在 气相的分压与在液相的分压之差,此差值 在达到平衡状态时为零,传质的方向取决 于气相中组分的分压是大于还是小于溶液 中的平衡分压。

第三章:质量控制及操作

3.3液化气C5含量(或残留物)控制 液化气C5含量是液化气主要的控制指标, 它标志着液化气使用完后残留物的多少。 控制目标:以工艺卡片为准 相关参数:稳定塔顶温、稳定塔底温、稳定 塔顶压力、进料位置、回流比 控制方式:正常情况下通过调节稳定塔顶温 度来控制液化气C5含量合格

异常处理:

现象 影响因素 A 压控阀PC6604偏小 B干气背压高 C 柴油吸收塔压控阀失灵 D气压机压缩量增加 E富气和吸收油温度过高 F吸收塔油气比小 A压控阀PC6604偏大 B系统瓦斯压力低 C柴油吸收塔压控阀失灵 D气压机压缩量降低 处理方法 a增加压控阀PC6604阀位开度 b联系调度,降低干气背压 c联系仪表处理压控,现场改副线控制 e降低富气和吸收油温度 f增大吸收塔油气比 a关小PC6604阀位开度 b联系仪表处理故障

第二章:吸收稳定系统工艺流程

2.1焦化富气含轻烃类组分(即C3+C4)较 大,有两个坏处,一是干气含轻烃类组分大, 导致干气提浓装置原料带液严重,影响干气 提浓装置正常操作,二是烃类与干气价格差 在3000元/吨左右,如果不分离出来,造 成经济损失。吸收塔的作用就是通过用汽油 和柴油将焦化富气中的C3+C4组分吸收出 来,解吸塔就是将汽油在吸收富气中的 C3+C4组分同时吸收的C1+C2组分重新 释放出来,是吸收的逆过程。汽油中的 C3+C4组分通过稳定塔加温重新从汽油中 分离出来。

第二章:吸收稳定系统工艺流程

2.5 将液化气(C3、C4组分)从脱乙烷汽油中

分离出来的操作过程是在稳定塔中进行的。 稳定操作是在一定压力下进行的精馏过程, 脱乙烷汽油由塔中部进入,塔底由重沸器提 供热量。塔顶由液化气作回流并控制塔顶温 度,进行精馏操作,最终在塔顶得到液化气 组分,塔底得到稳定汽油组分,达到液化气 与稳定汽油分离的目的。

第四章:工艺参数控制及操作

异常处理:

现象 影响因素 处理方法

A PC6605开度偏大 B塔顶回流流量大 C脱吸塔脱吸效果不好 稳定塔顶压力突然升高 D稳定塔进料温度TI-6608高 E塔顶水冷器E-204冷却效果不好 F稳定塔塔底温度TI-6618高

A塔顶回流流量小 稳定塔顶压力突然降低 B稳定塔进料温度TI-6608低 C 稳定塔塔底温度TI-6613低 D塔顶水冷器E-204冷却过度

a提高稳定塔底温度 b降低稳定塔顶压力 c改28层进料位置

第三章:质量控制及操作

3.2干气中C3以上含量的控制 干气中C3以上含量是干气主要控制指标之一,C3以上 含量偏高容易引起干气带油,影响干气提浓装置操作, 也不利于炉子燃烧,同时也会造成部分C3可利用组分 的损失。 控制目标:以工艺卡片为准 相关参数:吸收塔压力、吸收塔温度、再吸收塔压力、 再吸收塔温度、再吸收塔油气比、再吸收剂的饱和蒸 汽压 控制方式:正常情况下主要是通过调节吸收塔液气比 (即补充吸收剂流量)及解吸塔底温度来控制干气中 C3含量合格

第二章:吸收稳定系统工艺流程

2.2吸收稳定系统的任务是处理来自分馏塔 顶油气分离器的粗汽油和来自压缩机的富 气,分离出干气(C2及C2以下),得到稳 定汽油和液化气。稳定汽油和液化气产率 的高低,主要取决于焦化反应系统的工艺 过程,但吸收稳定系统的回收程度与操作 水平也对收率有很大的影响。目的是要求 吸收后的干气中尽量少含C3,同时要求 解吸后的脱乙烷汽油中尽可能不含C2。

第四章:工艺参数控制及操作

正常调整:

影响因素 PC6604阀位开度 压缩机出口压力 压缩机出口流量 干气背压 调整方法 PC6604开度增加,再吸收塔顶压力下降,反之上升 提高压缩机出口压力,再吸收塔顶压力上升,反之下降 提高压缩机出口流量,再吸收塔顶压力上升,反之下降 提高干气背压,再吸收塔顶压力上升,反之下降

第三章:质量控制及操作

正常调整:

调整方法

影响因素

稳定塔回流比 稳定塔顶温 稳定塔底温 稳定塔顶压力 进料位置 增加回流比,液化气C5含量降低;反之升高 降低稳定塔顶温,液化气C5含量降低;反之升高 降低稳定塔底温,液化气C5含量降低;反之升高 提高稳定塔顶压力,液化气C5含量降低;反之升高 进料口位置向下,精馏段增加,液化气C5含量降低;反之升高

第二章:吸收稳定系统工艺流程

2.4在充分地吸收C3及更重的C4、C5等组分