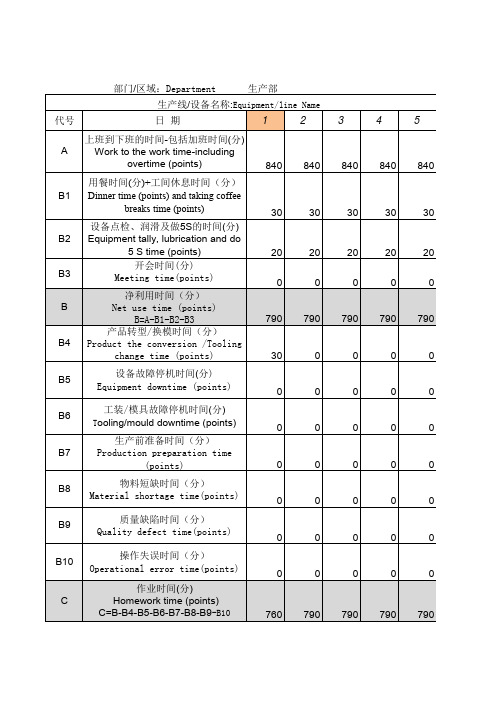

S05-10设备OEE计算分析表

设备综合效率(OEE)计算表

#D I#VD I#VD I#VD I#VD I#VD IV 0

#D I#VD I#VD I#VD I#VD I#VD IV 0

#D I#VD I#VD I#VD I#VD I#VD IV 0

#D I#VD I#VD I#VD I#VD I#VD IV 0

#D I#VD I#VD I#VD I#VD I#VD IV 0

#D I#VD I#VD I#VD I#VD I#VD IV 0

#D I#VD I#VD I#VD I#VD I#VD IV 0

#D I#VD I#VD I#VD I#VD I#VD IV 0

#D I#VD I#VD I#VD I#VD I#VD IV 0

#D I#VD I#VD I#VD I#VD I#VD IV 0

XXXX 有限

设 备 效 率(OEE) 计 算 表

设备编号: 日期

总工作时间

设备名称:

日 期:

年

月

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

26

27

28

29

30

31

全月总 计

0

点检保养

0

计划 工间休息

0

停止

时间 计划维修

0

停产调整

0

负荷时间

0000000000000000000000000000000 0

实际生产周期

######

时间运行效率

速度运行效率

OEE计算表--

#DIV/0!

0

0

#DIV/0!

0

0

#DIV/0!

0

0

#DIV/0!

0

0

#DIV/0!

0

0

#DIV/0!

0

0

#DIV/0!

0

0

#DIV/0!

0

0

#DIV/0!

0

0

#DIV/0!

0

0

#DIV/0!

0

0

#DIV/0!

0

0

#DIV/0!

0

0

#DIV/0!

0

0

#DIV/0!

0

0

#DIV/0!

0

0

#DIV/0!

#DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0!

#DIV/0! #DIV/0! #DIV/0!

#DIV/0! #DIV/0! #DIV/0!

#DIV/0! #DIV/0! #DIV/0!

#DIV/0! #DIV/0! #DIV/0!

#DIV/0! #DIV/0! #DIV/0!

设备综合效率oee计算表 (1)

11600 12900

5000

0 14800 18900 7500 17560 16500 17500

0.057 0.045

0.062

0 0.075 0.07 0.097 0.07 0.07 0.07

72.7% 92.1% 96.9% #DIV/0! 86.7% 95.9% 90.9% 96.0% 90.2% 95.7%

320

0 1280 1400 800 1280 1280 1280

0

0

0

0

0

20

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

910 630

320

0 1280 1380 800 1280 1280 1280

100.0% 100.0% 100.0% #DIV/0! 100.0% 98.6% 100.0% 100.0% 100.0% 100.0%

26

27

28

29

30

6月 31 综合

1320 1320 1320 1320 1320

0 30540

oee计算实例

oee计算实例假设一家工厂生产了10台同一型号的机器,下面是该工厂的OEE计算实例:1. 设备运行时间(Operating Time)= 8小时 × 10台 = 80小时2. 计划停机时间(Planned Downtime)= 2小时 × 10台 = 20小时3. 实际停机时间(Unplanned Downtime)= 1小时 × 10台 = 10小时4. 生产总数(Total Production)= 1,000个5. 质量损失(Quality Loss)= 100个6. 总损失时间(Total Loss Time)= Planned Downtime + Unplanned Downtime = 30小时7. 总生产时间(Total Production Time)= Operating Time - Total Loss Time = 50小时8. 总运行时间(Total Run Time)= Total Production Time × 10台 = 500小时通过以上数据计算OEE:1. 设备利用率(Availability Rate)= Total Run Time / Planned Production Time = 500小时 / 800小时 = 62.5%2. 生产效率(Performance Rate)= Total Production / Total Run Time = 1,000个 / 500小时 = 2个/小时3. 质量合格率(Quality Rate)= (Total Production - Quality Loss) / Total Production = (1,000个 - 100个) / 1,000个 = 90%因此,该工厂的OEE= 62.5% × 2个/小时 × 90% = 112.5%。

设备综合效率OEE统计表

月生产数量 =min

设备理论加工时间 =min

月实际生产时间 =min

月性能开动率 = (生产数量×理论加工时间)/净生产时间 =min

月产品合格率 =min

当月设备综合效率OEE = 月时间开动率×月性能开动率×月合格品率 =min

统计人/日期: 复核人/日期

产品/批次:___________________

数量:_______________________

组长签名:___________________

5

10

15

20

25

30

35

40

45

50

55

60

5

10

15

20

25

30

35

40

45

50

55

60

5

10

15

20

25

30

35

40

45

50

55

60

5

10

15

20

25

30

35

40

45

50

55

60

12:00 13:00 14:00 15:00 16:00

5

10

15

20

25

30

35

40

45

50

55

60

5

10

15

20

25

30

35

40

45

50

55

60

5

10

15

20

25

30

35

40

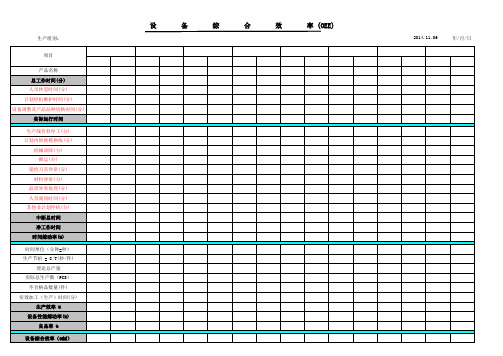

OEE计算表格

生产组别:

备综合Fra bibliotek效率 (OEE)

2014.11.06 年/月/日

项目 产品名称 总工作时间(分) 人员休息时间(分) 计划停机维护时间(分) 设备调整及产品品种切换时间(分) 实际运行时间 生产线待料停工(分) 计划内的换模换线(分) 机械故障(分) 搬运(分) 量检刀具异常(分) 材料异常(分) 品质异常处理(分) 人员离岗时间(分) 其他非计划停机(分) 中断总时间 净工作时间 时间嫁动率(%) 时间单位(分钟=秒) 生产节拍 = C/T(秒/件) 理论总产量 实际总生产数(PCS) 不合格品数量(件) 实效加工(生产)时间(分) 生产效率 % 设备性能嫁动率(%) 良品率 % 设备综合效率(OEE)

OEE计算与分析

OEE计算与分析OEE(Overall Equipment Efficiency)是衡量生产设备效率的一个重要指标。

它可以帮助企业评估生产过程中各种损失以及设备的利用率,为企业提供改进生产效率的参考。

OEE可以通过以下公式计算:OEE = Availability × Performance× Quality其中,Availability表示设备的可用时间与计划生产时间的比值,Performance表示实际产量与标准产量的比值,Quality表示良品产量与实际产量的比值。

首先,我们可以详细介绍一下Availability的计算和分析。

Availability的计算公式是:Availability = (计划生产时间 - 停机时间) / 计划生产时间停机时间包括计划停机时间和非计划停机时间。

计划停机时间是计划工作时间中设备停机的时间,通常用于设备维护、更换工具等。

非计划停机时间是指设备出现故障或其他原因导致的非计划停机的时间。

通过详细记录每个停机事件的开始和结束时间,可以计算出总的停机时间。

然后,将总的停机时间除以计划生产时间,即可得到Availability的值。

在分析Availability时,可以根据每个停机事件的原因进行分类,例如设备故障、物料不足、工具更换等。

通过分析停机事件的数量和持续时间,可以找出导致停机的主要原因,并采取相应的措施来减少停机时间。

其次,我们来看一下Performance的计算和分析。

Performance的计算公式是:Performance = 实际产量 / (计划生产时间 - 停机时间) Performance反映了设备在实际生产过程中运行的效率。

除了停机时间,还需要考虑设备在正常运行状态下的速度是否达到预期。

如果设备运行速度低于预期,可能是由于操作不当、工艺问题或设备老化等原因。

通过分析Performance时,可以结合操作日志以及设备监控系统的数据,找出导致设备运行效率低下的主要原因。

oee设备综合效率表格

oee设备综合效率表格篇一:oee设备综合效率二种叫法和计算公式并举例子oee (设备综合效率)是衡量设备综合性时间损失大小的指标,反应设备在负荷时间内有多少时间是有价值的开动时间。

叫法之一:oee=时间开动率x性能开动率x良品率即:(1)〔时间开动率〕:是衡量测定因故障、准备、调整等导致停止损失大小的指标。

时间开动率=(负荷时间一停止时间)/负荷时间*100%(2)〔性能开动率〕:是衡量因空转、小停工及速度降低等导致时间损失大小的指标。

性能开动率=(基准节拍*产量)/开动时间*100%(3)〔良品率〕:是衡量保证充分满足消费者质量要求的指标。

良品率二合格品件数/生产总件数*100%叫法之二:oee=时间利用率*设备性能率*产品合格率=(合格的产品*设计速度)/负荷时间1. 时间利用率=(负荷时间-停机损失)/负荷时间*100%=(有效)利用时间/负荷时间2. 设备性能率=(生产产品数*设计速度)/利用时间*100%3. 质量合格率=(生产产品数-不合格品)/生产产品数*100%其实:设计速度即基本节拍工厂/车间的设备综合效率=(1#设备综合效率*产量+2#设备综合效率*产量+…+n#设备综合效率*产量)+总产量叫法之三:oee=可使用率x工作表现率x品质率1. 可使用率:指实际运转时间与可用时间(负荷时间)之比。

(1)可用时间:指从一天(或一个月)的工作时间中,减去生产计划、计划保养,以及日常管理上必要的的停顿时间后所剩下的时间。

(2)停机时间(停止时间):指因故障、setup、调整、更换模具等所停止的时间。

(3)公式:可使用率=(可用时间-停机时间)/可用时间x100%2. 工作表現率包括速度运转率与纯运转率。

(1)速度运转率系指设备原有这能力(包括周期时间、循环数)对实际速度之比;纯运转率指在单位时间内设备有无以一定速度在运转,由此可以求得日报上无法出现的小故障损失。

(2)工作表现率二速度运转率x有效运转率=理想周期x 加工数量*(负荷时间-停止时间)3. 品质率:品质率系指实际制成之良品数量与加工数量的比率。

OEE计算及损失分析

某产线计划每班生产8小时 (480分钟).其中计划用餐 时间为40分钟

生产时间 = 480分钟 − 40分钟 = 440分钟

8. 清洁消毒ቤተ መጻሕፍቲ ባይዱ失

生

清

产

洁

计

时

消

划

间

毒

停

损

机

失

损

失

7.

8.

9.

非 计 划 停 机

运 行 时 间

损

失

10. 11.

• 是指从一种产品至另一种产品 换产导致的停机损失

• 包括:

损

失

10. 11.

• 包括:

➢ 生产准备

– 退仓,5S,会议,交接班,清场,卫生 – 工艺要求的准备工作 –换标签,换缸,更换辅助物料(油墨,色带) – 在生产时间内的计划维护保养

➢ 轮岗 ➢ 培训

10. 非计划停机损失

生

清

产

洁

计

时

消

划

间

毒

停

损

机

失

损

失

7.

8.

9.

非 计 划 停 机

运 行 时 间

损

负 荷 时

用 餐

间

生 产 时 间

1. 2. 3. 4.

5.

6. 7.

设备综合效率=价值运行时间/生产时间

清

洁 消 毒 损 失

计 划 停 机 损

失

8.

9.

非 计 划 停 机 损 失

运 行 时 间

速 度 损 失

有 效 运 行

质 量 损

时失

间

价 值 运 行 时

间

10. 11. 12. 13. 14. 15.

OEE和OPE指标计算统计表

月

统计月份:2017年5Fra bibliotek月9日 10日 11日 12日 13日 14日 15日 16日 17日 18日 19日 20日 21日 22日 23日 24日 25日 26日 27日 28日 29日 30日 31日

实际OEE=时间稼动率×性能稼动率×良品率 OEE指标要求

注明:1、 基准周期时间:设备(生产线)原设计产出单位产量所需的时间(C/T)。实际周期时间:目前设备(生产线)实际产出单位产量所需的时间;

OEE指标计算表:

线别:发泡1#线

编号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 良品率 性能稼 动率 速度稼 动率A 异常停 机时间 时间稼 动率 各项指标计算/日期 计划点检保养时间(H) 休息时间(H) 计划停 计划停产时间(H) 机时间 员工培训时间(H) 会议时间(H) 设备计划检修时间(H) 计划停机合计时间M(H) 设备应开动时间N(H) 设备负荷时间K=N-M(H) 设备故障时间(H) 品质异常停机时间(H) 来料异常停机时间(H) 夹具异常停机(H) 换型、换线时间(H) 员工请假影响时间(H) 其他突发事故时间(H) 异常停机时间合计S(H) 时间稼动率=(K-S)/K×100% 设备异常降速运行影响时 间O(H) 短暂停影响时间P(H) 基准周期时间T1 实际周期时间T2=T1-O-P 速度稼动率A=T2/T1 生产产量W 单台实际周期时间(S) 实质稼 动率B 稼动时间=设备负荷时间 K-S(异常停机时间) B=W*单台周期/稼动时间 性能稼动率=A*B×100% 该线良品率(100%) 1日 2日 3日 4日 5日 6日 7日 8日

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

关键设备名 称

KM3200

设备开动率

A-总的计划

时间

双色机 1300

HN1420

HN520-1

HN520-2

A60高压发 泡机

搪塑机

真空成型 SN2612

真空成型 SN2208

CRH-800I

震动摩擦焊 震动摩擦焊

VW6

906

激光DC015

B-规定的必 要停机时间

0

0

0

0

0

47

0

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

编 号:XQQR-S0510 版 本:A

#DIV/0!

E-作业时间 (C-D)

0

0

0

0

0

-47

0

-17

-5

-5

-35

-38

-32

F-设备开动 率(E/C)

操作效率

G-总加工 时间

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

100.00%

#DIV/0!

100.00%

100.00%

100.00%

100.00%

100.00%

100.00%

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

H-操作效率 (G/E)

质量效率

J-总的零件 数 K-总的不良 数

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

0.00%

#DIV/0!

0.00%

0.00%

0.00%

0.00%

0.00%

0.00%

L-质量比率 #DIV/0! (J-K)/J

关键设备 利用率 OEE = #DIV/0! (F*H*L*1 00%)

17

5

5

35

38

32

(①+②)

休息①

0

0

0

0

0

24

0

10

3

3

21

23

19

午餐②

0

0

0

0

0

23

Байду номын сангаас

0

7

2

2

14

15

13

C-净可得时

0

0

0

0

0

-47

0

-17

-5

-5

-35

-38

-32

间(A-B)

D-停机时间

(①+②+┄

0

0

0

0

0

0

0

0

0

0

0

0

0

+⑥)

设备故障① 设定和调整 ②

换模③

计划维护④

模具故障⑤

其它损失⑥