己内酰胺生产工艺及技术特点

己内酰胺生产工艺及技术特点

·3·合成氨与尿素化 工 设 计 通 讯Ammonia and UreaChemical Engineering Design Communications第45卷第4期2019年4月己内酰胺是生产聚酰胺的原材料,聚酰胺在工业和医药领域中的使用非常广泛,己内酰胺的生产工艺和技术流程也在发展的过程中不断应用。

提升己内酰胺的生产工艺流程,提升生产效率,降低生产成本以及减小对环境的污染都是生产领域的重要竞争发展手段。

1 我国己内酰胺生产现状传统己内酰胺的生产工艺和技术特点:我国的己内酰胺生产技术由于原材料的不同分为苯法和甲苯法两种主要的生产手段。

1.1 苯法苯法是德国通过环己酮羟胺合成己内酰胺的方案,现在简称为肟法。

随着对己内酰胺需求量的增加以及生产工艺技术的不断进步,随后出现了其他己内酰胺生产方法。

肟法是20世纪80年代最主要的己内酰胺生产方法。

生产方式之一为本公司开发的拉西羟胺合成法,用二氧化硫还原硝酸铵生成羟胺二磺酸盐,将羟胺二磺酸盐进行水解得到硫酸羟胺。

硫酸羟胺和环己酮在80~110℃的条件下进行反应得到环己酮肟和硫酸。

最后用氨水将原液的酸碱度中和至7,己内酰胺和硫酸铵溶液将会分层析出[1]。

由荷兰国家矿业公司开发的HPO 方法在20世纪80年代发展迅速,主要反应方式为在磷酸盐缓冲溶液中,使用木炭或者氧化铝为载体的钯元素催化剂,使硝酸根粒子加氨生成羟胺盐,在甲苯溶剂中和环己酮进行肟化反应,得到己内酰胺。

在HPO 的生产中减少了副产品的生成,反应后的废液中加入硝酸进行硝酸根离子加氨的反应可以重新使用。

瑞士公司和德国公司联合研发的一氧化氮还原法通过在稀硫酸中用钯做催化剂是一氧化氮加氢的反应方式,然而这种方法对原材料的要求较高,工艺相对复杂,在实际应用中较少出现[2]。

贝克曼重排法简称为发烟硫酸和肟进行转位,收率为97%~99%,反应温度要求为80~110℃,反应后产物通过13%的氨水进行中和生产出粗己内酰胺溶液和硫酸铵。

己内酰胺的生产工艺与技术路线的选择

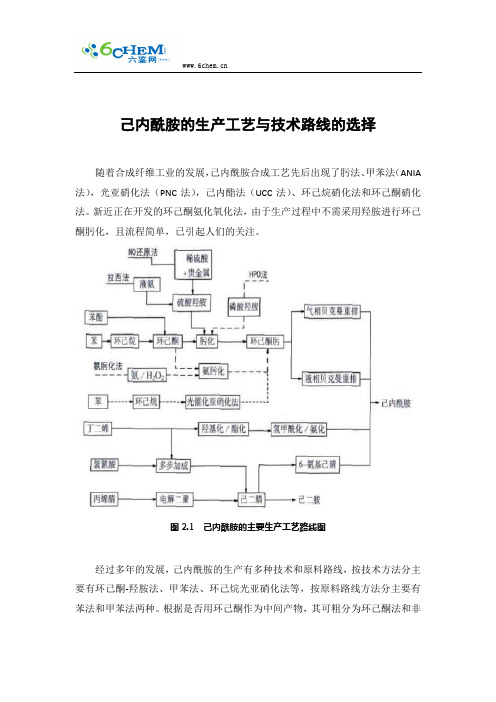

己内酰胺的生产工艺与技术路线的选择随着合成纤维工业的发展,己内酰胺合成工艺先后出现了肟法、甲苯法(ANIA 法),光亚硝化法(PNC法),己内酯法(UCC法)、环己烷硝化法和环己酮硝化法。

新近正在开发的环己酮氨化氧化法,由于生产过程中不需采用羟胺进行环己酮肟化,且流程简单,已引起人们的关注。

图2.1 己内酰胺的主要生产工艺路线图经过多年的发展,己内酰胺的生产有多种技术和原料路线,按技术方法分主要有环己酮-羟胺法、甲苯法、环己烷光亚硝化法等,按原料路线方法分主要有苯法和甲苯法两种。

根据是否用环己酮作为中间产物,其可粗分为环己酮法和非环己酮法。

2.1 环己酮法己内酰胺生产从环己酮合成开始,原料为苯酚或环己烷。

环己烷是优选原料,可生产KA油。

氧化过程通常采用硼酸或钴催化剂。

……2.1.1 环己酮的生产工艺2.1.1.1 苯酚法苯酚法(属苯法)是苯酚在镍催化剂作用下加氢生成环己醇,环己醇再进行提纯脱氢反应生成粗环己酮。

……2.1.1.2 环己烷法环己烷法(属苯法)首先是苯加氢制环己烷,加氢过程分以Ni为催化剂的常压加氢和以Pt为催化剂的加压加氢,然后环己烷氧化制环己醇、…….2.1.1.3 环己烯法环己烯法(属苯法)第一步是苯部分加氢生成环己烯,然后环己烯水合得环己醇,环己醇再进行脱氢反应生成环己酮。

……2.1.2 环己酮肟的生产工艺环己酮肟是生产己内酰胺的重要中间产物,其可以由羟胺与环己酮反应制得,也可以由其它方法制得。

1943年,德国法本公司通过环己酮-羟胺合成(现在简称为肟法),……2.1.2.1 拉西法1887年拉西(Raschig)用亚硝酸盐和亚硫酸盐反应经水解制取羟胺获得成功,……2.1.2.2 HPO法磷酸羟胺法(HPO法,属苯法)由荷兰国家矿业(DSM)公司开发,在80年代发展很快。

HPO法是在磷酸盐缓冲溶液中,……2.1.2.3 NO法一氧化氮还原法也称BASF/Polimex-NO还原法(属苯法),是德国BASF公司和波兰Polimex公司开发的工艺。

己内酰胺生产技术

己内酰胺概况己内酰胺简介一、性质及用途己内酰胺(CPL),分子量113.16,分子式C6H11ON。

分子式CH2(CH2)4CONH。

己内酰胺(CPL)在液态下为无色,在固态下为白色(片状),手触有吸湿性,易溶于水和苯等,受热起聚合反应,与火能燃烧。

熔点68℃~69℃,0.1MPa 下沸点为270℃,85℃下密度为1010kg/m3。

己内酰胺是重要的有机化工原料之一,主要用途是通过聚合生成聚酰胺切片,通常叫尼龙-6切片,或锦纶纤维、工程塑料、塑料薄膜。

尼龙-6切片随着质量和指标的不同,有不同的侧重应用领域:①高质量、粘度在2.4-2.45消光切片,主要用于民用高速纺行业、短纤纺丝,由于锦纶-6具优良的染色性能和耐磨性能,一直用在织高品质布和羊毛纺织上,这是尼龙-6切片最初的用途,也是目前-6切片的一个主要用途。

②粘度在3.2以上的切片,主要用于帘子布纺丝,随着我国汽车工业的发展,对帘子线的需求量日益增加,是目前尼龙-6切片的另一个重要用途。

③粘度在2.4-2.6的切片,主要应用于常规纺丝及部分质量要求不高的短纤纺丝,在这方面的使用,因纺丝工艺落后,替代品增加,需求量逐渐萎缩。

④粘度在2.7-3.0的切片,主要用于地毯骨架丝、渔网丝,在这方面因下游产品质量参差不齐,对尼龙-6切片的质量要求也有很大差别。

⑤工程塑料和塑料薄膜用切片,是目前尼龙-6发展的一个重要发展方向。

二、国内外己内酰胺生产状况1、国外己内酰胺生产状况近年来,全球己内酰胺的生产稳步发展,2006年总生产能达到493.7万吨/年,比2005年增加了16万吨/年,同比增长了3.58%。

全球己内酰胺的生产能力集中在欧洲、亚洲以及北美洲,其中北美地区的生产能力为122.4万吨/年,占全球己内酰胺总产能的22.8%;西欧地区的生产能力为107.0万吨/年,占总生产能力的21.7%;日本生产能力为54.2万吨/年,占总生产能力的11%;亚洲其它国家的生产能力为120.5万吨/年,占总生产能力的24.4%。

国内己内酰胺厂家生产工艺

国内主要己内酰胺厂家生产工艺

己内酰胺的生产技术目前拥有的工业化技术有:液相贝克曼重排法;(气相贝克曼重排法)、羧酸酰胺化法、光亚硝化法。

己内酰胺的制法也有以下几种:(1)、以苯为原料;A)、苯加氢制环己烷,环己烷仿生催化氧化制环己酮,环己酮氨肟化,环己酮肟液相(气相)贝克曼重排,产品己内酰胺。

B)、苯部分加氢制环己烯,水合环己醇,环己醇脱氢制环己酮,环己酮肟化、重排生产己内酰胺。

(2)、以甲苯为原料:甲苯制苯甲酸,由苯甲酸制环己烷羧酸,再由粗己内酰胺精制成产品己内酰胺。

一:中国石化股份有限公司巴陵分公司

采用苯为原料的工艺路线,即苯——环己烷——环己酮——环己酮肟——己内酰胺。

该工艺是世界上主流的己内酰胺生产工艺,具有原料易得、工艺成熟可靠等优点,其中环己酮——环己酮肟步骤采用中石化开发的具有自主知识产权的氨肟化工艺技术,类似装置单位浙江巴陵恒逸。

总的来说,以苯为原料的工艺路线是目前世界上已工业化工艺路线中最经济、可靠的工艺,且其中氨肟化工段采用中石化氨肟化新工艺后,NOx废气及硫铵副产品产生量大大降低,应该说本项目采用的是比较可靠且清洁的工艺,在国内属领先水平。

工艺流程

各主体生产装置和辅助生产装置工艺技术路线

二:浙江巴陵恒逸

生产工艺与中国石化股份有限公司巴陵分公司基本相同,都是采用苯为原料的工艺路线,即苯——环己烷——环己酮——环己酮肟——己内酰胺。

三:中石化石家庄炼化

以甲苯为原料制取苯甲酸,经亚硝化反应后生产己内酰胺的苏尼亚工艺过程(意大利SNIA亚硝化法)。

己内酰胺生产工艺技术分析

己内酰胺生产工艺技术分析摘要:己内酰胺属于一类化工原料,用于生产化工产品。

己内酰胺生产工艺技术比较重要,能够确保己内酰胺生产的效益。

我国己内酰胺的生产量非常大,增加了工艺技术的压力,把控好己内酰胺的生产过程,落实工艺技术的应用,以此来满足化工生产的基本需求。

本文主要探讨己内酰胺生产工艺技术的相关内容。

关键词:己内酰胺;生产工艺;技术己内酰胺常用于电子电器、工业机械等构件或组件内,还可以运用到医学方面,表现出很大的利用效率。

己内酰胺的生产工艺技术,具备很强的实践性,要规范好生产的过程,才能优化工艺技术的运用,保障己内酰胺的生产质量,避免己内酰胺生产过程出现问题。

一、己内酰胺生产工艺现状1、环已酮-羟胺法环已酮-羟胺法在己内酰胺生产工艺内,主要分为拉西法、一氧化氮还原法和硝酸根离子还原法三种,结合具体的应用,分析生产工艺技术。

拉西法属于比较早的己内酰胺生产工艺技术,也可称为苯法,氨水在常温环境下,吸收二氧化硫,在转入低温环境内,吸收氧化氮、二氧化氮,经过化学反应得出羟胺二磺酸盐,在加热水解的条件下,获取硫酸氢铵。

硫酸氢铵和环已酮反应,生成了环已酮肟[1]。

环已酮肟放置在发烟硫酸的条件内,制成己内酰胺粗品,借助萃取、蒸馏等精制方法,得到精品己内酰胺。

拉西法生产工艺技术比较成熟,操作上不会出现很大的难度,生产期间要控制好硫酸铵成分,避免对环境造成污染。

一氧化氮还原法,氧气与氮在蒸汽稀释的条件内,转化成一氧化氮,混入氢气直接通入到含有活性炭的硫酸溶液中,此时一氧化氮经过还原后,生成NH2OH,其与硫酸直接接触,形成硫酸氢铵,在环己酮肟化的条件下,得到粗制的己内酰胺,利用上述拉西法中的精制方法,处理粗品。

一氧化氮还原法中,氢、氨元素的消耗量相对较小,不会产生过多的副产物,提高了己内酰胺的生产效率。

一氧化氮还原法内,设备的投资很高,属于一项典型的缺陷。

硝酸根离子还原法中,通过氨氧化获取一氧化碳、二氧化氮,此类原料会吸收到由硫酸铵、硝酸铵和磷酸构成的混合液内,混合液在催化的条件下,与氢气反应,进而与羟胺反应,在磷酸的作用下生成磷酸羟胺。

氨肟化法己内酰胺工艺

氨肟化法己内酰胺工艺一、引言氨肟化法己内酰胺工艺是一种生产己内酰胺的重要方法。

己内酰胺作为一种重要的有机合成原料,广泛应用于塑料、纤维、涂料、胶粘剂等领域。

本文将详细介绍氨肟化法己内酰胺工艺的原理、步骤和优势。

二、原理氨肟化法己内酰胺工艺主要通过氨肟与己二酰氯反应生成己内酰胺。

己二酰氯作为己内酰胺的前体,与氨肟反应生成己内酰胺与氯化氢。

氯化氢可以通过回收再利用,实现资源的循环利用。

三、步骤1. 原料准备:准备好己二酰氯和氨肟的化学品,并确保其纯度符合工业标准。

2. 氨肟的加入:将氨肟缓慢加入反应釜中,控制加入速度和温度,避免剧烈反应和温度过高。

3. 己二酰氯的加入:将己二酰氯缓慢加入反应釜中,与氨肟发生反应生成己内酰胺和氯化氢。

4. 反应控制:控制反应物质的投入速度和温度,避免剧烈反应和温度过高,以保证反应的高效进行。

5. 反应结束与分离:反应结束后,将反应液分离得到己内酰胺和氯化氢。

6. 氯化氢回收:通过适当的工艺措施,将氯化氢回收并进行处理,以实现资源的循环利用。

7. 己内酰胺提纯:对得到的己内酰胺进行提纯,去除杂质,提高产品的纯度。

四、优势1. 原料广泛:氨肟化法己内酰胺工艺所需的原料己二酰氯和氨肟在市场上易得,并且价格较为稳定。

2. 反应效率高:氨肟与己二酰氯反应生成己内酰胺的反应速度快,反应效率高。

3. 产品纯度高:通过适当的工艺控制和提纯步骤,可以获得高纯度的己内酰胺产品。

4. 环保可持续:通过回收和处理氯化氢,实现了资源的循环利用,减少了对环境的污染。

5. 工艺成熟稳定:氨肟化法己内酰胺工艺已经在工业生产中得到广泛应用,具有成熟稳定的工艺流程和操作经验。

五、结论氨肟化法己内酰胺工艺是一种高效、环保、成熟稳定的生产己内酰胺的方法。

通过合理控制反应条件和提纯步骤,可以获得高纯度的己内酰胺产品。

该工艺具有原料广泛、反应效率高和环保可持续等优势,对于己内酰胺的生产具有重要意义。

随着科技的进步和工艺的不断优化,相信氨肟化法己内酰胺工艺将在未来得到更广泛的应用。

己内酰胺简介

己内酰胺简介一、己内酰胺概述己内酰胺简称CPL,分子式 C6H11NO,分子量,常温下状态为白色晶体。

己内酰胺是一种重要的化工原料,主要用于生产尼龙6纤维、可进一步加工成锦纶纤维、工程塑料、塑料薄膜。

在纺织、汽车、电子、机械等领域具有广泛的应用。

尼龙6工程塑料主要用作汽车、船舶、电子电器、工业机械和日用消费品的构件和组件等,尼龙6纤维可制成纺织品、工业丝和地毯用丝等。

此外,己内酰胺还可用于生产抗血小板药物6-氨基己酸,生产月桂氮卓酮等,用途十分广泛。

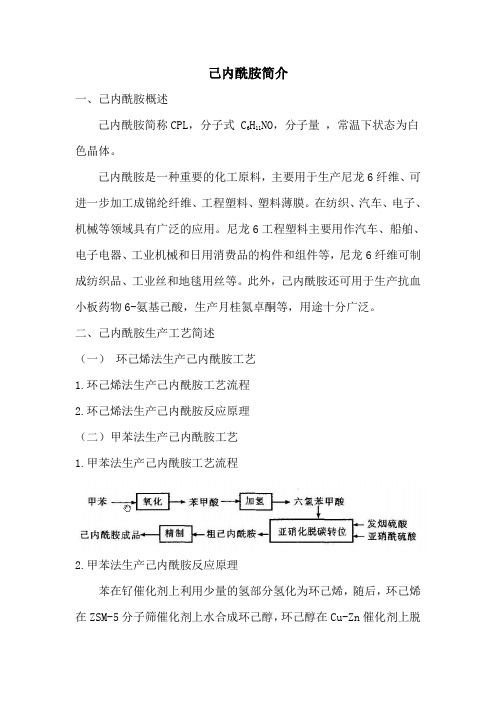

二、己内酰胺生产工艺简述(一)环己烯法生产己内酰胺工艺1.环己烯法生产己内酰胺工艺流程2.环己烯法生产己内酰胺反应原理(二)甲苯法生产己内酰胺工艺1.甲苯法生产己内酰胺工艺流程2.甲苯法生产己内酰胺反应原理苯在钌催化剂上利用少量的氢部分氢化为环己烯,随后,环己烯在ZSM-5分子筛催化剂上水合成环己醇,环己醇在Cu-Zn催化剂上脱氢生产环己酮。

与传统工艺一样,环己酮在TS-1分子筛催化剂上与H2O2和氨反应生产环己酮肟,然后重排合成己内酰胺(CPL)。

综合上述两种工艺方案考虑,得到如下结论:1.环己烯法生产己内酰胺工艺特点:有苯不完全加氢制环己烯比环己烷氧化路线少消耗三分之一H2,副产环己烷可用于生产己内酰胺或作为产品出售,实际羰基收率100%。

此工艺流程短,节省资源,不造成三废污染,水循环使用,较空气氧化法安全、清洁,具有极强的竞争力。

2.甲苯法生产己内酰胺工艺特点:生产流程短,但精致步骤繁多,副产硫酸铵多(大约每生产1t己内酰胺副产硫胺)。

三、己内酰胺(CPL)市场(一)国际市场近年来,世界己内酰胺的生产能力稳步增长。

2008年全世界己内酰胺的总生产能力为万t/a,2009年增加到万t/a,同比增长%。

生产能力主要集中在巴斯夫(BASF)、DSM、霍尼韦尔、宇部工业、中国台湾石油发展、中国石油化工集团以及韩国(Capro)等7大公司之中。

2009年这7大公司的生产能力合计达到万t/a,占世界总生产能力的%。

己内酰胺工艺简介

己内酰胺本品(CH2 (CH2) 4CONH)是生产聚酰胺6的单体,是重要的石油化工原料产品。

性质白色结晶。

常温下易吸湿,有微弱胺类刺激性气味,手感润滑。

熔点69.2℃,沸点268.5℃(101.3KPa),相对密度1.0135(80℃),闪点139.5℃。

易溶于水、乙醇、乙醚、氯仿、和苯等,稍溶于环己烷。

在有水或者催化剂存在下和温度260-270℃下,己内酰开环加聚成聚酰胺6。

本品有毒,小鼠急性口服LD50为1378MG/KG 。

质量指标符合HG2-342-81标准,一、二级品凝固点分别≥68.8℃和68.5℃;铁含量分别≤1.0X10-6 和2.0X10-6 。

生产工艺工业上生产己内酰胺主要由环己烷氧化制环己酮;再由环己酮和羟胺反应生成中间产物环己酮肟;再经贝克曼转位成己内酰胺。

也可通过环己烷的光亚硝化反应直接制造环己酮肟;工业上生产己内酰胺的方法主要为环己酮肟化法和甲苯法。

1、环己酮肟化法此法以环己酮和羟胺为原料制备环己酮肟;然后经贝克曼转位中和,再经萃取、蒸馏等精制工序而得成品,其主要反应式如下:由于羟胺的制法不同,本法又可分为传统经典的拉西法,NO还原法和HPO法。

其中,NO还原法制备羟胺的工艺不副产硫酸铵,其工艺过程为:环己酮首先与硫酸羟胺反应生成环己酮肟;该反应为可逆反应,为使反应完全,要加入氨水以中和反应中产生的硫酸。

反应在55-80℃下进行,多数采用数个反应器串联操作。

环己酮与羟胺总配比为1:1(MOL)。

肟化器内PH值控制在6-7左右。

生成的环己酮肟在发烟硫酸中发生转位,生成己内酰胺磺酸酯。

再用浓度为13%的氨水中和,得到己内酰胺和硫酸铵。

转位反应温度为80-90℃,发烟硫酸中三氧化硫的含量控制在18-23%,反应时间约为40MIN,粗己内酰胺中己内酰胺含量为650-700G/L,其它成分为水、硫酸铵、氨基己酸等有机杂质。

通过萃取、蒸馏、结晶、离心分离,得到己内酰胺成品。

消耗定额环己酮905KG(如以环己烷计1.06T 或者0.98T苯酚),氨805KG ,硫酸(100% )1360KG ,电921KW.H ,蒸汽27T,清水215T/T .进入八十年代以来,我国环己酮肟化法制己内酰胺的技术,通过不断改进,取得了新的进展。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

意大利 SN IA 公司开发的 SN IA 工艺是唯一以 甲苯为主要原料的己内酰胺生产工艺 。该工艺又

称为甲苯法 ,是将甲苯氧化制得苯甲酸 ,加氢制得 苯甲酸 ,接着与亚硝酰硫酸反应生成己内酰胺硫酸 盐 ,己内酰胺硫艺及技术特点

ε- 己内酰胺 (简称己内酰胺 , CPL )是一种重 要的有机化工原料 ,主要用作生产聚酰胺 6工程塑 料和聚酰胺 6 纤维的原料 。聚酰胺 6 工程塑料主 要用作汽车 、船舶 、电子电器 、工业机械和日用消费 品的构件和组件等 ,聚酰胺 6 纤维可制成纺织品 、 工业丝和地毯用丝等 ,此外 ,己内酰胺还可用于生 产抗血小板药物 6 - 氨基己酸 ,生产月桂氮卓酮等 , 用途十分广泛 。

2009年第 1期

路线见图 1。

图 1 SN IA 工艺 Fig. 1 SN IA technic

在 SN IA 工 艺制 备己 内 酰 胺 中 , 含 己 内 酰 胺 60%左右的酰胺油先经 NH3 ·H2 O 苛化 ,然后经甲 苯萃取 、水萃取制成 30%的己内酰胺水溶液 。己内 酰胺水溶液经 KM nO4 氧化和过滤 、三效蒸发 、脱水 浓缩 、预蒸馏 、NaOH 处理和蒸馏 、轻副产物蒸馏和 精馏 、重副产物蒸馏和精馏等精制过程 ,才能得到 符合标准的纤维级己内酰胺成品 。

(NH4 ) 2 SO4 溶液中的环己酮用蒸汽气提回收后返 回反应系统 。反应生成的环己酮肟经过饱和浓度 的硫铵母液干燥脱水 。环己酮肟在发烟 H2 SO4 催 化作用下经两级串联贝克曼重排器制得己内酰胺 , 用气氨在真空条件下进行中和反应 ,并利用反应热 蒸发部分水分 ,同时 (NH4 ) 2 SO4 结晶从母液中分离 出来 。己内酰胺精制过程有萃取 、蒸馏 ,流程较短 。 该工艺可以避免羟胺制备过程中生成 (NH4 ) 2 SO4 , 因而该工艺技术被迅速推广 , BASF公司也成为目 前世界上最大的己内酰胺生产商 ,现生产能力为 1015kt· a- 1 , 占世界己内酰胺总生产能力的 19. 00% ,生产装置分布在美国 、德国和比利时 。工艺 路线见图 2。

化学工程师 Sum 160 No. 1 Chem ical Engineer

2009年 1月

文章编号 : 1002 - 1124 (2009) 01 - 0038 - 05

综

述

己内酰胺生产工艺及技术特点

孙洁华 ,毛 伟

(中国石化股份有限公司 巴陵分公司 己内酰胺事业部 ,湖南 岳阳 414007) 摘 要 :介绍了己内酰胺主要工业化生产工艺 ,分析比较了其各自生产工艺 、物耗能耗 、环保 、投资 、 市场应用等特点 ,对国内的己内酰胺行业前景进行了展望 。 关键词 :己内酰胺 ;工艺现状 ;前景展望 中图分类号 : TQ225. 26 文献标识码 : B

environmental p rotection, investment, marketization of different methods were compared. The p rospect of cap ro2 lactam in home was analyzed.

Key words: cap rolactam; technical situation; p rospect

日本宇部兴产公司是采用 HSO 工艺技术 [ 1 ]的 最大己内酰胺生产商 ,现生产能力为 365kt·a- 1 , 占世界己内酰胺总生产能力的 6. 84% ,生产装置分 布在日本 、西班牙和泰国 。该工艺技术成熟 ,投资 小 ,操作简单 ,催化剂价廉易得 ,安全性好 。但主要 缺点是 : ( 1 ) 原料液 NH3 ·H2 O 和 H2 SO4 消耗 量 大 ,在羟胺制备 、环己酮肟化反应和贝克曼重排反 应过程中均副产大量经济价值较低的 (NH4 ) 2 SO4 , 每生产 1 t己内酰胺大约会副产 4. 5 t (NH4 ) 2 SO4 ,副 产 (NH4 ) 2 SO4 最多 ; ( 2 )能耗 (水 、电 、蒸汽 )高 ,环 境污染大 ,设备腐蚀严重 ,三废排放量大 。特别是 (NH4 ) 2 SO4 副产高限制了 HSO 工艺的发展 。

收稿日期 : 2008 - 10 - 30 作者简介 :孙洁华 (1970 - ) ,女 ,工程师 , 2002 年毕业于湖南师范大学

化学工程专业 ,现从事己内酰胺技术工作 。

为占主导地位的生产工艺 ,苯加氢制得环己烷 ,环 己烷氧化制得环己酮 。氨与空气催化氧化制 NO2 , 用 (NH4 ) 3 PN4 吸收 NO2 得 NH4 NO2 ,用 NH4 NO2 吸 收 NH3 及 SO2 生产羟胺二磺酸盐 ,水解得硫酸羟 胺 。环己酮和硫酸羟胺反应生成环己酮肟 ,环己酮 肟在发烟 H2 SO4 催化作用下经贝克曼 B eckmann重 排得己内酰胺 , 再用 NH3 ·H2O 中和多余的发烟 H2 SO4 而生成 (NH4 ) 2 SO4 。

1. 5 H2O2 氨肟化工艺 (苯法 )

1. 5. 1 H2 O2 氨 肟化 - 气 相重 排工 艺 意 大 利 Enichem 公司开发了环己酮与 NH3、H2 O2 在新型钛 硅分子筛 ( TS - 1) 催化作用下高选择性直接反应 制备环己酮肟氨肟化工艺 。该工艺实现工业应用 解决的关键问题包括 :催化剂和相应工艺形式的优 化和确定 、碱性反应介质中分子筛骨架硅流失的抑 制 、昂贵分子筛的高效再生技术以及新工艺过程的 工程放大问题等 。日本住友化学公司工业化了环 己酮肟气相贝克曼重排反应的新工艺 ,通过一种专 有的 高 效 SiO2 沸 石 催 化 剂 代 替 H2 SO4 , 避 免 了 (NH4 ) 2 SO4 生成 。在气相下 , 0. 1M Pa 和 380℃在 流化床中进行贝克曼重排反应 ,把甲醇与环己酮肟 以 1∶1 (质量比 )混合 ,以提高催化剂的选择性 ,甲 醇可循环使用 ,环己酮肟的转化率达到 99% ,己内 酰胺的转化率达 95%以上 。

尽管 HPO 工艺在传统液相烟酸贝克曼过程中 仍会生产 (NH4 ) 2 SO4 ,但在羟胺制备 、环己酮肟化 反应中不副产 (NH4 ) 2 SO4 。工艺路线见图 3。

40

孙洁华等 :己内酰胺生产工艺及技术特点

2009年第 1期

图 3 DSM - HPO 工艺 Fig. 3 DSM - HPO technic

尽管 SN IA 工艺为己内酰胺生产提供了新的原 料路线 ,采用甲苯为原料 ,不经过环己酮肟直接生 产己内酰胺 ,但酰胺化反应过程条件苛刻 ,收率较 低 ,生成的副产物成分复杂 ,每生产 1 t己内酰胺副 产 3. 8 t (NH4 ) 2 SO4 。而且工艺精制过程存在流程 长 、工艺控制复杂 、能耗大 、产品质量不稳定 、优级 品率低的问题 ,投资大 ,生产设备高度专业化 ,难以 转换用途 。基于生产成本高 、(NH4 ) 2 SO4 副产品量 大 、影响己内酰胺质量的副产物多的问题 ,加之受 SN IA 公司规模及发展战略影响 ,目前国外已无采 用 SN IA 工艺的己内酰胺生产装置 。

图 2 BASF / Polimex - NO 还原工艺 Fig. 2 BASF / Polimex - NO disoxidation technic

BASF / Polimex - NO 还原 工艺 技术 生 产 的 缺 点 :投资大 、工艺路线长 、工艺控制过程复杂 、生产 成本高 ,而且随后的肟化和重排反应中仍会生产 (NH4 ) 2 SO4 。

图 4 H2O2 氨肟化 - 气相重排工艺 Fig. 4 H2O2 ammonia oximation - vapour

phase rearrangement technic

2003年 4月 ,住友化学公司结合 EniChem 公司 技术在日本爱媛县建成了 60kt·a- 1环己酮氨肟化 制备己内酰胺工业装置 ,并采用多步重结晶 - 加氢 的精制工艺 。住友公司在中国申请了气相重排工 艺专利 ,由于环己酮肟气相重排与现有的液相重排 反应原理与工艺条件不同 ,反应产物的杂质种类及 数量也大相径庭 ,是一种全新气相重排产物精制工 艺路线 。工艺路线见图 4。

1999年 ,中国石化石家庄化纤责任有限公司采 用意大利 SN IA 公司甲苯法生产技术 ,耗资 35 亿 元 ,建成一套生产能力为 50kt·a- 1的己内酰胺生 产装置 , 2002年与中国石化科学研究院合作开发并 应用非晶态镍催化剂引入苯甲酸加氢反应系统部 分取代 Pd /C催化剂以及己内酰胺水溶液加氢取代 KM nO4 工艺技术 ,将生产能力扩建到 70kt·a- 1 。

Technology and technical characteristics of cap rolactam p roducing SUN J ie - hua, MAO W ei

( Cap rolactam Department, Baling Co. , B ranch, PetroChina, Yueyang 414007, China) Abstract: Industrialization of cap rolactam p roducing were introduced. The technology, consumable material,

1. 4 D SM - HPO 工艺 (苯法 )

荷兰 DSM 公司开发的 HPO 工艺以羟胺磷酸盐 替代羟胺硫酸盐与环己酮在甲苯体系中进行肟化 反应生成环己酮肟 ,通过无机工艺液和有机工艺液 两大物料循环系统的分合 ,将羟胺制备和环己酮肟 化及相关的物料分离净化结合在一起 ,形成了物料 平衡性能 良好 的闭 路循 环 体 系 。无 机 工 艺 液 将 HNO3 的合成 、羟胺的合成和环己酮肟的合成构成 了一个无机回路 。有机工艺液则构成了环己酮进 一步转化 、肟分离和无机工艺液净化的有机回路 。 环己酮肟在含 SO3 浓度 10%的发烟 H2 SO4 催化作 用下发生贝克曼重排反应制得己内酰胺 。精制过 程有萃取 、离子交换 、加氢 、三效蒸发 、蒸馏等 。目 前 , DSM 公司总生产能力为 615 kt·a- 1 ,占世界总 生产能力的 11. 52% ,分别在荷兰 、美国和中国大陆 建有 2家独资企业和 1家合资企业 。