己内酰胺合成工艺实习报告

合成氨的生产实习报告

一、实习背景合成氨是一种重要的基础化工原料,广泛应用于化肥、医药、农药、合成橡胶、合成塑料等领域。

我国是世界上最大的合成氨生产国,合成氨产业在我国国民经济中占有重要地位。

为了深入了解合成氨的生产过程,提高自己的专业技能,我参加了合成氨生产实习。

二、实习目的1. 了解合成氨的生产工艺流程;2. 掌握合成氨生产的主要设备及其作用;3. 熟悉合成氨生产过程中的安全操作规程;4. 提高自己的实际操作能力。

三、实习时间及地点实习时间:2021年6月1日至2021年6月30日实习地点:XX化工有限公司合成氨车间四、实习内容1. 合成氨生产工艺流程合成氨生产工艺流程主要包括以下步骤:(1)原料气的制备:以天然气、石脑油、重油等原料,通过变换、甲烷化等工艺,制备出氮氢比为3:1的合成气。

(2)压缩:将制备好的合成气通过压缩机进行压缩,使其压力达到合成氨所需的高压。

(3)冷却:将压缩后的合成气进行冷却,使其温度降低至合成氨所需的低温。

(4)合成:将冷却后的合成气送入合成塔,在催化剂的作用下,氮气和氢气发生反应生成氨。

(5)冷凝:将反应生成的氨冷凝成液态,分离出未反应的氮气和氢气。

(6)氨分离:将液态氨进行分离,得到合格的氨产品。

2. 合成氨生产主要设备(1)变换炉:将原料气中的二氧化碳和硫化氢等有害物质转化为无害物质。

(2)甲烷化炉:将变换后的合成气中的二氧化碳和硫化氢等有害物质转化为甲烷。

(3)压缩机:将合成气进行压缩,使其压力达到合成氨所需的高压。

(4)冷却器:将压缩后的合成气进行冷却,使其温度降低至合成氨所需的低温。

(5)合成塔:将冷却后的合成气送入合成塔,在催化剂的作用下,氮气和氢气发生反应生成氨。

(6)冷凝器:将反应生成的氨冷凝成液态。

3. 安全操作规程(1)进入合成氨车间,必须穿戴好个人防护用品,如安全帽、防尘口罩、防护眼镜等。

(2)熟悉车间内的设备布局和操作流程,严格按照操作规程进行操作。

(3)严格遵守火源管理制度,禁止在车间内吸烟、使用明火。

化工厂合成氨实习报告

一、前言随着我国经济的快速发展,化工产业在国民经济中的地位日益重要。

合成氨作为基础化工原料,广泛应用于化肥、农药、医药、合成纤维等领域。

为了深入了解合成氨生产过程,提高自身的实践能力,我于2023年在我国某知名化工厂进行了为期一个月的合成氨实习。

以下是实习报告的具体内容。

二、实习单位简介某知名化工厂成立于1958年,是我国较早从事合成氨生产的企业之一。

经过几十年的发展,该公司已成为集合成氨、尿素、甲醇、多元醇等产品的研发、生产、销售为一体的大型化工企业。

该公司合成氨装置采用国际先进技术,具有年产30万吨合成氨的生产能力。

三、实习内容1. 合成氨生产原理及工艺流程实习期间,我首先学习了合成氨生产的基本原理及工艺流程。

合成氨是通过将氮气和氢气在高温、高压和催化剂的作用下反应生成氨气的过程。

主要工艺流程包括:原料预处理、合成、分离、净化和干燥等环节。

2. 原料预处理原料预处理是合成氨生产的重要环节,主要包括氮气、氢气的净化和压缩。

在实习过程中,我了解了氮气、氢气的来源、净化方法以及压缩设备的工作原理。

3. 合成合成过程是合成氨生产的核心环节,主要设备有合成塔、变换炉、废热锅炉等。

在实习过程中,我学习了合成塔的操作方法、温度、压力等工艺参数的调控,以及变换炉、废热锅炉等设备的工作原理。

4. 分离分离过程是将氨气从合成塔底部排出,通过冷凝、蒸发、液化等操作得到液氨。

实习期间,我了解了冷凝器、蒸发器、液氨罐等设备的工作原理和操作方法。

5. 净化净化过程是将液氨中的杂质去除,提高氨水的质量。

主要设备有氨水精制塔、活性炭吸附塔等。

在实习过程中,我学习了氨水精制塔、活性炭吸附塔的操作方法和注意事项。

6. 干燥干燥过程是将氨水中的水分去除,得到高纯度的氨水。

主要设备有干燥塔、冷却器等。

在实习过程中,我了解了干燥塔的操作方法和注意事项。

四、实习体会1. 实践是检验真理的唯一标准。

通过实习,我对合成氨生产过程有了更加深入的了解,对理论知识的运用能力得到了提高。

实验四 已内酰胺的制备

实验四已内酰胺的制备一、实验目的1.学习环已酮肟的制备方法。

2.通过环已酮肟的贝克曼(Beckmann)重排,学习已内酰胺的制备方法。

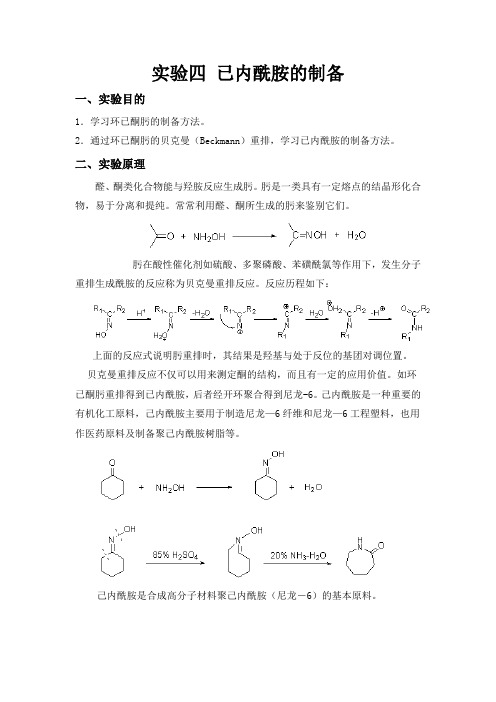

二、实验原理醛、酮类化合物能与羟胺反应生成肟。

肟是一类具有一定熔点的结晶形化合物,易于分离和提纯。

常常利用醛、酮所生成的肟来鉴别它们。

肟在酸性催化剂如硫酸、多聚磷酸、苯磺酰氯等作用下,发生分子重排生成酰胺的反应称为贝克曼重排反应。

反应历程如下:上面的反应式说明肟重排时,其结果是羟基与处于反位的基团对调位置。

贝克曼重排反应不仅可以用来测定酮的结构,而且有一定的应用价值。

如环已酮肟重排得到已内酰胺,后者经开环聚合得到尼龙-6。

己内酰胺是一种重要的有机化工原料,己内酰胺主要用于制造尼龙—6纤维和尼龙—6工程塑料,也用作医药原料及制备聚己内酰胺树脂等。

己内酰胺是合成高分子材料聚己内酰胺(尼龙-6)的基本原料。

三、基本操作训练:(含仪器装置和主要流程)实验流程:【操作步骤】1.环已酮肟的制备在25mL圆底烧瓶中加入1g结晶乙酸钠,0.7g盐酸羟胺和3mL水,振荡使其溶解。

用1mL吸量管准确吸取0.75mL(7.2mmol)环已酮,加塞,剧烈振荡2-3min。

环已酮肟以白色结晶析出。

冷却后抽滤,并用少量水洗涤沉淀,抽干。

晾干后得0.75-0.78g产物,产率约95%,熔点为89-90℃。

2.环已酮肟重排制备已内酰胺在50mL烧杯中加入0.5g(4.4mmol)干燥的环已酮肟,并加入1mL85%硫酸。

边加热边搅拌至沸,立即离开热源。

冷却至室温后再放入冰水浴中冷却。

慢慢滴加20%氨水(约7mL)恰至呈碱性,将反应物转移至10mL分液漏斗中分出有机层,水层用二氯甲烷萃取二次,每次2mL,合并有机层,并用等体积水洗涤两次后,用无水硫酸钠干燥,过滤所得滤液用已称重的锥形瓶接收,将锥形瓶在温水浴温热下,在通风柜中浓缩至1mL左右,放置冷却,析出白色结晶。

将该锥形瓶放入真空干燥器中干燥。

称量,产量约0.2-0.3g,产率为40%-50%。

工业合成氨实习报告

一、实习目的通过本次工业合成氨实习,使我对合成氨的生产工艺、设备操作、安全管理等方面有更深入的了解,提高自己的实践能力和工程素养,为今后从事相关工作打下坚实基础。

二、实习单位及时间实习单位:某大型合成氨生产企业实习时间:2020年6月1日至2020年6月30日三、实习内容1. 合成氨生产工艺简介合成氨是一种重要的化工产品,广泛应用于化肥、农药、合成橡胶、合成塑料等领域。

合成氨的生产过程主要包括原料预处理、合成、分离、干燥和包装等环节。

(1)原料预处理:主要是指将天然气、石脑油、重油等原料进行脱硫、净化、转化等处理,得到高纯度的氮氢混合气。

(2)合成:在高温、高压和催化剂的作用下,氮氢混合气反应生成氨。

(3)分离:将反应生成的氨从氮氢混合气中分离出来。

(4)干燥:将分离出来的氨进行干燥处理,去除其中的水分。

(5)包装:将干燥后的氨包装成袋装或桶装,以便运输和销售。

2. 实习过程中的主要工作(1)参观生产现场:实习期间,我参观了合成氨生产现场,了解了生产流程、设备布局以及安全操作规程。

(2)学习设备操作:在实习老师的指导下,我学习了合成氨生产过程中主要设备的操作方法,如压缩机、反应器、分离器等。

(3)了解安全知识:实习期间,我学习了安全生产知识,包括安全操作规程、事故处理方法等。

(4)记录生产数据:在实习过程中,我负责记录生产数据,如温度、压力、流量等,为生产调度提供依据。

(5)参与生产操作:在实习老师的指导下,我参与了合成氨生产操作,如加料、调整设备参数等。

四、实习收获1. 提高了实践能力:通过本次实习,我对合成氨生产工艺有了更深入的了解,掌握了设备操作方法,提高了自己的实践能力。

2. 巩固了专业知识:实习过程中,我将课堂所学知识与实际生产相结合,加深了对专业知识的理解。

3. 增强了团队协作意识:在实习过程中,我与同学们共同完成了各项任务,增强了团队协作意识。

4. 了解了企业文化:实习期间,我了解了企业的文化、价值观和发展战略,为今后求职提供了有益参考。

己内酰胺化工厂实习报告

一、实习背景为了更好地了解我国化工行业的发展现状,提高自身的实践能力和专业技能,我于2023年10月至12月在某己内酰胺化工厂进行了为期两个月的实习。

在此期间,我深入了解了己内酰胺的生产工艺、设备操作、安全管理等方面的知识,现将实习情况总结如下。

二、实习单位简介该己内酰胺化工厂位于我国某经济发达地区,占地面积约1000亩,员工人数约2000人。

工厂主要生产己内酰胺、尼龙6等化工产品,是国内最大的己内酰胺生产基地之一。

工厂拥有先进的生产设备、完善的质量管理体系和严格的安全管理制度。

三、实习内容1. 己内酰胺生产工艺在实习期间,我学习了己内酰胺的生产工艺,包括原料的采购、储存、输送、反应、精制、包装等环节。

通过现场观摩和师傅的讲解,我了解到己内酰胺的生产过程涉及多个化学反应,需要严格控制温度、压力、反应时间等参数。

2. 设备操作与维护在实习过程中,我参与了工厂设备的操作与维护工作。

我学习了各种设备的操作规程,掌握了设备的启停、调试、保养等技能。

同时,我还了解了设备维护的重要性,学会了如何判断设备故障,并协助师傅进行故障排除。

3. 安全管理安全是化工生产的第一要务。

在实习期间,我学习了工厂的安全管理制度,包括消防安全、设备安全、操作安全等。

我了解到,在化工生产过程中,要时刻保持警惕,严格遵守操作规程,确保自身和他人的安全。

4. 质量管理质量是企业的生命线。

我学习了工厂的质量管理体系,包括质量监控、检验、不合格品处理等。

通过实际操作,我掌握了质量管理的具体方法,提高了对产品质量的认识。

四、实习收获1. 提高了专业技能通过实习,我对己内酰胺的生产工艺、设备操作、安全管理、质量管理等方面的知识有了更加深入的了解,提高了自身的专业技能。

2. 增强了实践能力实习期间,我参与了工厂的实际生产过程,锻炼了自己的动手能力和解决问题的能力。

3. 了解了企业文化在实习过程中,我深刻感受到了工厂的企业文化,包括团结、创新、务实、进取等。

合成氨化工厂实习报告

一、实习背景为了将所学理论知识与实践相结合,提高自身的实际操作能力和综合素质,我于2023年XX月XX日至XX月XX日在我国一家合成氨化工厂进行了为期两周的实习。

此次实习让我对合成氨的生产过程有了更深入的了解,对化工行业有了更直观的认识。

二、实习单位简介该合成氨化工厂位于我国某省,成立于20世纪50年代,是一家具有悠久历史和丰富经验的化工企业。

工厂占地面积约XX万平方米,现有员工XX余人。

主要产品为合成氨,同时配套生产尿素、甲醇等化工产品。

工厂拥有先进的生产设备和技术,是国内同行业的佼佼者。

三、实习内容1. 生产流程了解在实习期间,我首先参观了工厂的生产现场,了解了合成氨的生产流程。

合成氨的生产主要包括以下步骤:(1)原料准备:将天然气、空气等原料经过预处理,去除杂质,得到合格的原料气。

(2)变换:将原料气在变换炉中与水蒸气进行反应,生成CO和H2。

(3)净化:将变换后的气体在净化装置中去除CO2和杂质,得到合格的合成气。

(4)合成:将净化后的合成气在合成塔中与催化剂进行反应,生成氨。

(5)分离:将合成塔中生成的氨从合成气中分离出来,得到合格的氨产品。

2. 设备操作与维护在实习期间,我跟随师傅学习了合成氨生产过程中的主要设备操作与维护。

包括变换炉、净化装置、合成塔、分离塔等设备的操作规程、安全注意事项及故障排除方法。

3. 生产指标监控实习期间,我参与了生产指标的监控工作。

通过学习掌握了生产数据的收集、分析及处理方法,了解了如何根据生产指标调整生产参数,以确保产品质量和生产效率。

4. 安全生产教育工厂非常重视安全生产,我在实习期间参加了多次安全生产教育。

学习了化工安全生产知识、应急预案、消防器材使用等方面的内容,提高了自身的安全意识。

四、实习收获1. 提高了实践操作能力:通过实习,我掌握了合成氨生产过程中的主要设备操作和维护方法,提高了自己的实践操作能力。

2. 深入了解了化工行业:实习使我更加了解化工行业的现状和发展趋势,为今后从事相关工作打下了基础。

合成氨工厂实习报告

合成氨工厂实习报告一、实习概述本次实习是在合成氨工厂进行的,为期一个月。

工厂是国内较大的化工企业,主要从事氨的生产与销售。

本次实习的目的是了解合成氨生产的基本原理、工艺流程以及实际操作过程,并对工厂的运行管理进行观察和学习。

二、合成氨工艺流程1.原料准备:工厂使用大气氮气和合成气作为原料,同时还需要进一步处理原料,确保其纯度和适应生产要求。

2.合成氨反应器:原料经过处理后进入反应器,通过高温高压的条件进行合成氨的反应。

反应器内采用特殊的催化剂,促进氮气和氢气的结合生成氨气。

3.合成氨分离:合成氨反应后,需要进行分离和净化处理。

通过一系列的分离工序,将反应产生的氨气与未反应的原料气体进行分离,并净化产生高纯度的合成氨。

4.合成氨压缩:分离净化后的合成氨由低压输送至合成氨压缩机,进行压缩处理使其达到所需压力,并送至储气罐进行储存。

5.合成氨储存与输送:合成氨通过管道输送至储气罐进行储存,用于下游工艺使用或销售。

同时需要定期进行检测和维护,确保储气罐的安全运行。

三、工厂实际操作1.原料处理:实习期间,我参与了原料的处理工作。

首先进行原料的过滤和脱水处理,以确保原料的纯净度。

然后利用分子筛吸附装置对原料进行进一步净化,去除杂质。

2.反应器操作:我在反应器部门进行了实际操作,监控反应器的运行状态,检测反应温度和压力,并及时调整控制参数以提高反应效率。

3.分离与净化:我参与了分离与净化工艺的操作。

通过分离装置,将合成氨中的杂质和未反应的原料气体进行分离,并通过吸附装置去除其中的水分和氧气。

4.储气罐运行检测:我还了解了储气罐的运行检测,包括定期检查储气罐的安全阀和压力表,以及检测储气罐的内部温度和压力。

5.安全生产管理:在工厂实习期间,我还学习了工厂的安全生产管理制度。

参与了每日的安全例会和安全培训,了解了化工生产过程中的危险源和防范措施。

四、实习心得通过这次实习,我对合成氨的生产工艺和实际操作有了更深入的了解。

合成氨合成岗位实习报告

一、前言为了更好地了解合成氨生产过程,提高自己的实践能力,我于2023年6月1日至6月30日在XX合成氨有限公司进行了为期一个月的合成氨合成岗位实习。

在这段时间里,我跟随导师学习了合成氨生产的基本原理、工艺流程、设备操作及安全管理等方面的知识,现将实习情况总结如下。

二、实习单位及实习岗位实习单位:XX合成氨有限公司实习岗位:合成氨合成岗位三、实习内容1. 合成氨生产基本原理合成氨生产是将氮气(N2)和氢气(H2)在高温、高压及催化剂的作用下,通过合成反应生成氨气(NH3)的过程。

主要反应方程式为:N2 + 3H2 → 2NH3。

2. 合成氨生产工艺流程(1)原料气制备:将天然气、石脑油、重油等原料进行脱硫、净化、加压等处理,得到高纯度的氮气和氢气。

(2)变换:将氮气和氢气混合气体通过变换反应,将一氧化碳(CO)转化为二氧化碳(CO2)。

(3)净化:通过净化设备去除变换过程中产生的二氧化碳、甲烷等杂质。

(4)合成:将净化后的氮气和氢气混合气体在催化剂的作用下,通过合成反应生成氨气。

(5)冷凝:将合成得到的氨气冷凝,分离出液氨。

3. 设备操作及安全管理(1)熟悉合成氨生产设备的操作规程,包括压缩机、变换炉、净化塔、合成塔等。

(2)掌握设备故障的判断和处理方法,确保生产顺利进行。

(3)了解安全管理知识,遵守安全操作规程,确保自身及他人安全。

四、实习收获1. 理论与实践相结合:通过实习,我对合成氨生产的基本原理、工艺流程及设备操作有了更深入的了解,使理论与实践相结合,提高了自己的专业素养。

2. 培养团队协作能力:在实习过程中,我与同事共同完成工作任务,学会了沟通、协调和团队协作。

3. 提高动手能力:在导师的指导下,我亲自操作设备,掌握了合成氨生产的基本技能。

4. 增强安全意识:实习过程中,我深知安全生产的重要性,养成了良好的安全习惯。

五、实习总结通过一个月的合成氨合成岗位实习,我收获颇丰。

在今后的工作中,我将继续努力学习专业知识,提高自己的实践能力,为我国合成氨产业的发展贡献自己的力量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1、目的与要求1.1 目的生产实习是理论联系实际的重要课堂。

通过生产实习,培养学生理论联系实际的作风,加深理解化工生产的基本原理、生产工艺过程与设备的基础理论、基础知识、生产过程的设计与原理,培养我们化工生产技术经济分析与生产组织管理的能力,提高学习收集和整理生产技术资料的能力和分析与解决问题的能力,进一步培养我们具有材料新产品、新工艺、新设备、新技术的研究与开发的初步能力。

经过大学三年的理论性教育,使我们对生物制药这门学科有了理论上的大体认识,在大三下半年学校安排了我们实习。

实习是在校大学生唯一一次接触工厂大规模生产的机会,是学生走上社会的良好过渡,走向工作岗位的入门之课.实习让我们了解到理论和实践之间的差异,找到了工厂大规模生产和实验室小量操作的异同.加深我们对所学知识的理解和消化,同时也学习到各工厂的许多技术细节,掌握了生产的基本工艺原理.这次实习提高了自己培养发现,分析,解决问题的能力,受益非浅,达到了实习的效果。

1.2 要求通过本次实习,我们应达到以下要求:(1)了解实习工厂生产的主要产品品种、性能、生产规模和主要原料消耗定额;(2)详细了解指定实习车间的生产工艺流程、工艺管道布局、控制点、主要工序操作控制方法和操作条件;(3)了解各主要设备的结构、尺寸、性能;(4)了解生产流程中采用的耐腐蚀性材料和使用情况;(5)了解实习车间所用原材料的技术要求和规格;(6)了解生产过程控制分析和原料产品的分析项目,大致了解主要项目的分析方法;(7)了解工厂的生产组织和技术管理,安全生产制度;(8)了解指定实习车间曾出现过的和现在存在的问题,曾采取或打算采取什么改进措施(含生产过程本身以及三废治理及综合利用等方面的问题)。

2、实习指导思想2.1 指导思想学生在实习期间应积极贯彻和遵守党和政府的各项方针、政策和法令,严格遵守实习工厂的安全措施和各项规章制度,尊敬师傅、团结同学;对具体的产品工艺要十分熟悉,操作手续,工艺指标清楚,数据齐全,对所涉及的设备构造及工作原理要有一定的了解;绘制出车间布置及工艺流程草图。

对实习工厂组织结构、产品内容、生产过程及生产组织管理体制有比较全面的概括性的了解。

2.2 实习进度安排(1)厂况介绍,安全教育,生产管理情况介绍,1天;(2)产品性能与生产原理,工艺流程与指标,设备结构与参数等技术讲座,2天;(3)生产车间现场跟班实习,3天;(4)分组讨论及与分厂技术工程师交流讨论,1天;(5)整理实习报告,考核,1天。

2.3实习地点:巴陵石化分公司己内酰胺事业部。

3、实习内容3.1 入场教育3.1.1 安全教育实习伊始,巴陵石化分公司己内酰胺事业部的工作人员提醒我们无论走到那个车间先找好安全出口,全厂最大的安全隐患是苯泄露及反应釜爆炸,万一遇到这种突发事故,要逆风向高处跑,最好能找到湿毛巾捂住鼻子。

在车间参观实习的时候要听指导老师的安排,不可以擅自动仪器设备,遇到紧急事故要听从指导老师,由指导老师处理紧急情况。

3.1.2 己内酰胺事业部简介巴陵分公司生产己内酰胺是以苯为原料,采用荷兰斯达米卡本公司专利技术HPO法,即磷酸羟胺肟化生产己内酰胺。

引进主装置环己酮、羟胺肟化、己内酰胺及废液焚烧的专利技术和专利设备。

1992年投料试车,94年5月初第三次开车成功,全线打通流程生产出合格产品并转入正常生产。

99年产品部与国内高校联合自主开发新技术,将原年产五万吨己内酰胺扩能至年产七万吨己内酰胺。

2003年又和北京石科院共同合作,投产一套氨肟化装置及配套扩改设施,将己内酰胺扩能至14万吨/年。

己内酰胺分子式:C6H11 OH在液态下为无色,在固态下为白色(片状),具有吸湿性,易溶于水和苯,并具有特殊的气味,凝固点为69℃。

己内酰胺应在适中的温度下贮存,要与水、光和空气隔绝,否则易变质。

己内酰胺主要用于生产尼龙-6,由尼龙-6又可加工为:民用纺丝制作内衣、睡衣、衬衫、套服,地毯、毛毯等。

工业纺丝用于制作帐篷、汽车轮胎、电缆、绳索、鱼网、绝缘材料等。

工程塑料用于制作注射成型和挤压成型的贮器及薄膜。

3.1.3 行为要求《十不准》进入己内酰胺事业部要求做到以下《十不准》:(1)不准在生产车间抽烟、喝酒、吃零食;(2)在厂参观学习时间内不准做与工作无关的事情;(3)实习期间不准打探、收集事业部商业及生产技术机密;(4)参观期间不准随便进入生产装置;(5)下车间参观不准操作任何生产装置设备;(6)每参观完一个车间必须离开,不准逗留;(7)入厂期间不准偷盗事业部的财物;(8)不准损坏公共财物和财产;(9)不准大声喧哗、吵闹;(10)不准携带易燃易爆危险品进入事业部。

3.1.4 主要危险化学品危害及相应的安全控制措施(1)大部分化学产品易燃易爆,因此不要随身携带钥匙,女士不要佩戴耳环、项链等首饰,随身携带的手机需关机;(2)整个生产流程中涉及到的有毒有害物品主要是苯,遇到苯泄露事故时,应逆风向高处跑。

(3)生产中一些原料和产品是具有强腐蚀性的酸碱液,车间里很多输送管道位于上空,很多管道由于使用已久,可能存在漏液危险,所以在车间内参观时要带安全帽,且不要长时间仰头,尽量保持平视。

3.2 环己酮工艺车间3.2.1 制氢装置工艺车间<一> 概述环己酮车间制氢装置是以石脑油为原料,采用脱砷、脱硫氯除去石脑油中的有害杂质,然后与过热蒸汽混合,经预转化反应生成甲烷等有机物,经转化炉对流段加热至500℃,在总水比4.8以上780℃的温度下转化为大部分的氢气和剩余的甲烷,以及二氧化碳、一氧化碳。

转化器中的一氧化碳采用中温变换和低温变换转化为二氧化碳和氢气,变换气中的二氧化碳采用苯菲尔特溶液脱碳法予以脱除,粗氢气中的剩余二氧化碳和一氧化碳经甲烷化反应精制,以生产纯度为92.00%(干基)以上的工业氢直接提供给苯加氢,另一部分工业氢送至变压吸附装置提纯到99.5%以上供羟胺肟化装置使用。

制氢装置原设计生产能力为每小时产工业氢13000标立方米,“五改七”扩能改造后达到每小时产工业氢18500标立方米。

正常生产时,每小时供苯加氢装置约8500标立方米的工业氢,变压吸附装置入口10000标立方米的工业氢,另外有少量的氢气供己内酰胺装置使用。

苯加氢装置的尾气经过尾气压缩机返回至脱硫入口,一方面可回收尾气中的氢气和甲烷,另一方面可提供钴钼加氢反应的氢气。

变压吸附提高羟胺用氢的纯度,减少了羟胺反应的尾气,变压吸附的解吸气经甲烷压缩机送至转化入口,作为制氢的原料。

本装置采用了DCS控制系统,使制氢的生产稳定,安全可靠,操作灵活。

本装置各种催化剂都已国产化,催化剂升温还原流程单独进行,大部分的催化剂可在不停车的情况下进行更换和升温还原。

本装置分为脱硫、预转化和转化、脱碳、压缩、司炉以及变压吸附六个部分。

<二> 原料及产品的主要技术规格制氢装置主要原料为轻油(石脑油),并回收苯加氢尾气、PSA解吸甲烷气。

(1)轻油轻油原料均为外购。

以其中一批油为例分析结果如下:表3.2.1.21项目单位数量密度Kg/m3704HK ℃3810% ℃64.550% ℃10990% ℃157KK ℃168组成表表3.2.1.22NC NP IP O N A3 0.074 0.67 0.225 2.15 1.67 0.656 4.09 3.74 2.75 0.557 6.74 4.79 7.42 1.398 10.05 8.17 7.97 3.089 9.43 3.93 7.12 2.7710 3.67 3.21 0.67 0.9111 1.06 0.7612 0.13 0.17总计38.06 26.66 26.58 8.70注:NC:碳数;NP:正构烷烃;IP:异构烷烃;O:烯烃;N环烷烃;A:芳烃。

(2)苯加氢尾气进装置温度 40℃进装置压力 2.4MPa(G)流量 800-1500Nm3/h组成表表3.2.1.23序号项目V%1 H2972 CH4 33 苯0.54 环己烷0.55 S 0.1ppm6 Cl 0.1ppm7 水饱和水8 合计100.00(3)PSA解吸甲烷气流量 600-1200Nm3/h组成 CH4 68.6% H231.4%(4)主要原辅材料及公用工程规格表3.2.1.24序号名称规格或型号1 石脑油干点<205℃烯烃<0.5%,芳烃<12%,硫<250ppm2 燃料油石脑油甲醇3 脱砷剂JT-2(镍钼催化剂)4 钴钼加氢催化剂T201(钴钼催化剂)5 氧化锌脱硫剂T305(氧化锌)6 预转化催化剂CN-14(镍催化剂)7 转化催化剂Z417-Z418(镍催化剂)8 中变催化剂B113(铁催化剂)9 低变催化剂B205(铜催化剂)10 甲烷化催化剂J105(镍催化剂)11 耐火球Φ50/25序号名称规格或型号12 丝网丝维0.56 网号19.813 扁环填料QH-1 Φ3814 活性炭Φ3*1015 碳酸钾>99%16 二乙醇胺>98.4%17 五氧化二钒>99.6%18 消泡剂UCON50HB-510019 磷酸三钠>99.6%20 电低压:380V 高压:6KV21 氮气低压:0.4Mpa 高压:3.5Mpa 纯度:99.9%22 空气仪表用:0.7Mpa(含水:-40℃)工业用:0.7Mpa23 新鲜水PH>8 O2<0.03ppm SiO2<0.2ppm24 锅炉水电导(25℃)<10us/cm 含盐<5ppm T:102℃25 蒸汽低压:0.45Mpa T:145℃高压:3.9Mpa T410℃26 循环水压力:0.4-0.5Mpa T:33℃(5)产品规格装置送苯加氢装置工业氮气、变压吸附出口送羟胺肟化装置纯氢,其性质如下表3.2.1.25项目单位送苯加氢送羟胺温度℃40 40压力Mpa 2.05 2.05H2O V% 0.36 饱和H2V% >92.00 >99.5CH4V% <8 <0.5CO+CO2V% <20ppm <20ppm合计V% 100.00 100.00(6)物料平衡制氢装置扩能后的物料平衡表3.2.1.26项目单位(kg/h)数量(104t/a)备注原料轻石脑油3377 2.70 1350nm3/h 苯加氢尾气120 0.096 1200nm3/h PSA解吸甲烷气工艺热蒸汽23221 18.58合计27017 21.63产品工业氢1646 1.32 18500nm3/h 二氧化碳放空10638 8.51工艺冷凝水14315 11.47合计27017 21.63<三> 装置各岗位工艺控制指标(1)司炉岗位表3.2.1.31项目名称单位指标备注1 燃料油罐压力Mpa 1.4-1.62 燃料油罐液位% 40-703 燃料油流量m3/hr 1.2-3.104 转化烧嘴前燃料油压力Mpa 0.5-0.785 轻油加热炉燃料油压力Mpa 0.3-0.76 雾化蒸汽总管压力Mpa 0.97 转化烧嘴雾化蒸汽压力Mpa 0.45-0.68 轻油加热炉雾化蒸汽压力Mpa 0.3-0.79 雾化蒸汽流量Kg/hr 1000-3000(1)转化岗位表3.2.1.32序号名称单位指标备注1 轻油加热炉炉膛温度TIR3113 ℃<6502 轻油出加热炉温度℃380-4103 R3002床温℃380-4104 R3002A/B/C床温℃320-4005 R3007床温℃380-5106 R3004床温℃360-4307 R3005A/B床温℃190-2208 F3001床温℃760-8209 入转化原料温度℃490-52010 入转化炉烧嘴空气温度℃>15011 中变入口温度℃360-38012 中变废锅出口气体温度℃27013 转化炉烟道气出口温度℃<18014 预转化入口温度℃380-40015 低变入口温度℃190-20016 轻油泵出口压力Mpa 3.4-3.917 循环氢气总管压力Mpa 2.7-3.918 燃料柴油总管压力Mpa 1.6-1.819 雾化蒸汽总管压力Mpa 0.920 中压氮气总管压力Mpa 2.5-3.721 低压氮气总管压力Mpa 0.3-0.522 低压蒸汽总管压力Mpa 0.923 循环冷却水上水总管压力Mpa 0.4-0.524 轻油出加热炉压力Mpa 2.925 入转化原料气压力Mpa 2.926 汽包出口蒸汽压力Mpa 4.4序号名称单位指标备注27 入转化炉蒸汽压Mpa 4.028 汽包安全阀定压Mpa 4.4829 入转化蒸汽管安全阀定压Mpa 4.6230 入转化烧嘴空气压力mmH2O 831 转化炉膛压力mmH2O -2--532 轻油灌液位% 50-7033 汽包液位% 45-6534 低变气分离器液位% 40-6035 入转化炉轻油流量KG/H 2.3-4.036 入转化过热蒸汽流量T/H 3-637 入转化饱和蒸汽流量KG/H 6000-1000038 预转化入口蒸汽流量KG/H 8000-950039 转化水碳比 4.5-5.540 预转化水碳比 2.0-2.541 氢油比(体积)80-20042 入转化炉空气流量NM3/H 12570-3318743 过路循环水泵出口流量T/H 13844 脱盐水出贫液冷却器温度℃70-8045 除氧器内温度℃10446 入汽提体塔冷凝液温度℃41047 入汽提体塔蒸汽温度℃15048 入除氧器脱盐水压力Mpa 0.4-0.649 入除氧器蒸汽压力Mpa 0.450 锅炉给水泵出口压力Mpa 3.8-5.351 送苯加氢锅炉水压力Mpa 2.5-2.852 冷凝液灌安全阀定压Mpa 2.153 除氧器液位% 50-70(2)脱碳压缩岗位表3.2.1.33序号名称单位指标注备1 低变气入吸收塔压力Mpa 2.42 吸收塔底压力Mpa 2.393 吸收塔压力Mpa 0.03-0.054 再生塔压力Mpa 0.14-0.165 再生塔上塔压力Mpa 0.10-0.136 再生塔下塔压力Mpa 0.027 贫液泵出口压力Mpa 4.08 半贫液泵出口压力Mpa 4.09 贫液入吸收塔温度℃50-7010 低变气入吸收塔温度℃12711 再生塔下塔底部温度℃11612 再生塔上塔底部温度℃105-10813 再生塔气体出口温度℃9614 再生塔气体出口压力Kpa 20-3015 贫液入塔流量T/H 35-4516 半贫液入塔流量T/H 180-22017 再生塔上塔液位% 40-7018 再生塔下塔液位% 40-7019 再沸器后分离器液位% 30-5020 净化器分离罐液位% 30-5021 CO2气液分离灌液位% 60-8022 贫液泵电机电流 A 96.223 半贫液泵电机电流 A 36.924 开工压缩机K-350225 工况Ⅰ、Ⅱ26 进气压力Mpa 0.327 排气压力Mpa 1.0序号名称单位指标注备28 进气温度℃≤4029 排气温度℃≤13530 排气量m3/min 28 进气状况31 工况Ⅲ32 进气压力Mpa 1.833 排气压力Mpa 2.834 进气温度℃≤4035 排气温度℃≤9536 排气量m3/min 1.7 进气状况37 润滑油温度℃≤7038 润滑油压力Mpa 0.339 循环机K-3501A/B40 进气压力Mpa 2.041 排气压力Mpa 3.742 进气温度℃≤4043 排气温度℃≤10944 润滑油温度℃≤6045 尾气循环机K-3501C46 进气压力Mpa 1.7-2.047 排气压力Mpa 2.5-3.748 进气温度℃≤4049 排气温度℃≤11050 排气量m3/min 1.37 进气状况51 润滑油温度℃≤7052 循环机K-3501A/B m3/min 0.5 进气状况(改造前)53 K-3501A排气量Nm3/h 1300 改造后54 K-3501B排气量Nm3/h 1300 改造后(3)变压吸附岗位表3.2.1.34序号名称单位指标备注1 吸附压力Mpa 2.02 吸附时间S 1503 产品氢纯度% >99.54 甲烷压缩机入口压力Kpa 20-405 K-3801现场电流量 A <330(4)分析指标频率表3.2.1.35序号项目控制指标分析频率备注1原料轻油每批一次比重(d25)<0.73 每批一次初馏点50℃-60℃每批一次干点<200℃每批一次烯烃<0.43% 每批一次芳烃<13.5% 每批一次总硫<150ppm 每批一次砷<100ppb 每批一次碳氢比 5.9 每批一次分析组份2 氮气纯度99.999%(V)抽测3 开车置换氧含量<0.3% 抽测4 脱砷后砷含量<1ppb 每周一次5 脱硫后硫含量<0.5ppm 每周一次6 烟道气:氧2%-8% 每周一次一氧化碳0-0.5% 每周一次7 转化气含氮>68.16%(干) 每两小时一次一氧化碳>9.98%(干) 每两小时一次二氧化碳<17.43%(干) 每两小时一次甲烷<4.43%(干) 每两小时一次序号项目控制指标分析频率备注8 中变出口CO <3.0% 每两小时一次9 低变出口CO <0.3% 每两小时一次10 甲烷化出口CH4<8% 每两小时一次CO+CO2<20ppm 每两小时一次11 碱洗气CO20.2% 每两小时一次12 脱碳溶液组成K2CO325%-30%(W) 每两小时一次DEA 3%(W) 每周一次V2O50.5%(W) 每周一次KVO30.75%(W) 每周一次V+5/V+4>1 每周一次Fe3+<100ppm 抽测13 贫液再生度<0.25 每周一次半贫液再生度<0.42 每周一次14 溶液起泡鉴定泡高<6cm 抽测消泡时间<10s 抽测15 锅炉给水、炉水及蒸汽指标项目给水炉水蒸汽分析频率PH >7 8.5-10.5 每天一次溶解氧<0.03ppm 每天一次SiO2<0.2ppm <25ppm <0.1ppm 每天一次电导<10uv/cm(25℃) <200uv/cm(25℃) <10uv/cm(25℃) 每天一次含盐<5ppm 每天一次总固<500ppm 每天一次磷酸根5ppm-15ppm 每天一次<四>各工序反应原理及影响反映的因素(1)Ni-Mo、Co-Mo加氢反应(R3002)R3002炉内触媒分两层装填,上层为Ni-Mo 催化剂,下层为Co-Mo 催化剂,它们都可以使原料油中的有机硫转变为无机硫,有机氯转变为无机氯,Ni-Mo 催化剂还具有脱砷的作用,砷容为5%(W ),Co-Mo 催化剂的砷容为0.5%。