管径选择与管道压力降计算(一)1~60

压力、流速、流量与管径的一般关系

一般工程上计算时,水管路,压力常见为,水在水管中流速在1--3米/秒,常取1.5米/秒。

流量=管截面积X流速=管内径的平方X流速 (立方米/小时)。

其中,管内径单位:mm ,流速单位:米/秒,饱和蒸汽的公式与水相同,只是流速一般取20--40米/秒。

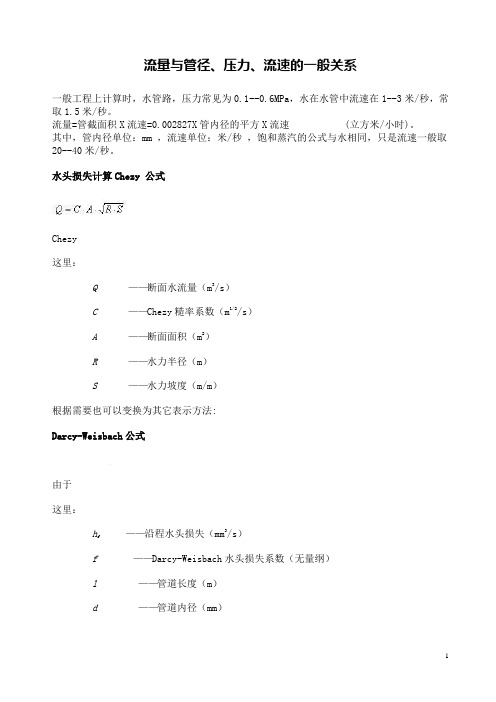

水头损失计算Chezy 公式Chezy这里:Q ——断面水流量(m3/s)C ——Chezy糙率系数(m1/2/s)A ——断面面积(m2)R ——水力半径(m)S ——水力坡度(m/m)根据需要也可以变换为其它表示方法:Darcy-Weisbach公式由于这里:h f——沿程水头损失(mm3/s)f ——Darcy-Weisbach水头损失系数(无量纲)l ——管道长度(m)d ——管道内径(mm)v ——管道流速(m/s)g ——重力加速度(m/s2)水力计算是输配水管道设计的核心,其实质就是在保证用户水量、水压安全的条件下,通过水力计算优化设计方案,选择合适的管材和确经济管径。

输配水管道水力计算包含沿程水头损失和局部水头损失,而局部水头损失一般仅为沿程水头损失的5~10%,因此本文主要研究、探讨管道沿程水头损失的计算方法。

管道常用沿程水头损失计算公式及适用条件管道沿程水头损失是水流摩阻做功消耗的能量,不同的水流流态,遵循不同的规律,计算方法也不一样。

输配水管道水流流态都处在紊流区,紊流区水流的阻力是水的粘滞力及水流速度与压强脉动的结果。

紊流又根据阻力特征划分为水力光滑区、过渡区、粗糙区。

管道沿程水头损失计算公式都有适用范围和条件,一般都以水流阻力特征区划分。

水流阻力特征区的判别方法,工程设计宜采用数值做为判别式,目前国内管道经常采用的沿程水头损失水力计算公式及相应的摩阻力系数,按照水流阻力特征区划分如表1。

沿程水头损失水力计算公式和摩阻系数表1达西公式是管道沿程水力计算基本公式,是一个半理论半经验的计算通式,它适用于流态的不同区间,其中摩阻系数λ可采用柯列布鲁克公式计算,克列布鲁克公式考虑的因素多,适用范围广泛,被认为紊流区λ的综合计算公式。

管道设计-3

一、管道应力分析

管道所受载荷

均布载荷 集中载荷 管内介质产生的压力p 管子质量mg

支架反力Rx,Ry,Rz 管件质量 风载荷和地震载荷 热载荷 安装残余应力 管道相对移位造成的位移载荷 管道振动载荷或液击产生的冲击载荷

第四强度理论(形状改变比能理论): 认为形状改变比能是引起屈服的主要原因

ζ

1 2

[(ζ1 ζ 2 ) 2 (ζ 2 ζ 3 ) 2 (ζ 3 ζ1 ) 2 ] [ζ ]

26

管道常见应力计算2---弯曲

z ,max

M O M

z ,max

z ,M

W=

max

M W

管道系统强度除考虑内压引起的薄膜应力外,还必须 考虑持续外载荷及热载荷所应起的应力,以便对管系进行 应力验算。 •若管道能自由伸缩,伸长量为: △L=α(t1-t0)L=α〃△t〃L •直管两端固定。可理解为管子先自由伸长, 然后在其一端加上压力P将管子压缩到原来 长度,即压缩了△L。 由胡克定律:

管道应力分类

管道在压力、持续外载及热载荷等作用下,在整个管路或 局部区域产生不同性质的应力。 根据破坏作用不同,管道应力可分为:

一次应力 二次应力

峰值应力

15

一次应力

外载荷作用在管道内部产生的应力,满足力与 力矩平衡。 基本特征: 非自限性 随载荷增加而增加,超过屈服极限将发生过 度变形而破坏。

可按当量长度法或阻力系数法进行计算:

\\当量长度法:

管道的流量与管径、压力、流速

流量与管径、压力、流速的一般关系一般工程上计算时,水管路,压力常见为0.1--0.6MPa,水在水管中流速在1--3米/秒,常取1.5米/秒。

流量=管截面积X流速=0.002827X管内径的平方X流速 (立方米/小时)。

其中,管内径单位:mm ,流速单位:米/秒,饱和蒸汽的公式与水相同,只是流速一般取20--40米/秒。

水头损失计算Chezy 公式Chezy这里:Q ——断面水流量(m3/s)C ——Chezy糙率系数(m1/2/s)A ——断面面积(m2)R ——水力半径(m)S ——水力坡度(m/m)根据需要也可以变换为其它表示方法:Darcy-Weisbach公式由于这里:h——沿程水头损失(mm3/s)ff ——Darcy-Weisbach水头损失系数(无量纲)l ——管道长度(m)d ——管道内径(mm)v ——管道流速(m/s)g ——重力加速度(m/s2)水力计算是输配水管道设计的核心,其实质就是在保证用户水量、水压安全的条件下,通过水力计算优化设计方案,选择合适的管材和确经济管径。

输配水管道水力计算包含沿程水头损失和局部水头损失,而局部水头损失一般仅为沿程水头损失的5~10%,因此本文主要研究、探讨管道沿程水头损失的计算方法。

1.1 管道常用沿程水头损失计算公式及适用条件管道沿程水头损失是水流摩阻做功消耗的能量,不同的水流流态,遵循不同的规律,计算方法也不一样。

输配水管道水流流态都处在紊流区,紊流区水流的阻力是水的粘滞力及水流速度与压强脉动的结果。

紊流又根据阻力特征划分为水力光滑区、过渡区、粗糙区。

管道沿程水头损失计算公式都有适用范围和条件,一般都以水流阻力特征区划分。

水流阻力特征区的判别方法,工程设计宜采用数值做为判别式,目前国内管道经常采用的沿程水头损失水力计算公式及相应的摩阻力系数,按照水流阻力特征区划分如表1。

态的不同区间,其中摩阻系数λ可采用柯列布鲁克公式计算,克列布鲁克公式考虑的因素多,适用范围广泛,被认为紊流区λ的综合计算公式。

管径选择与管道压力降计算(三)92~137

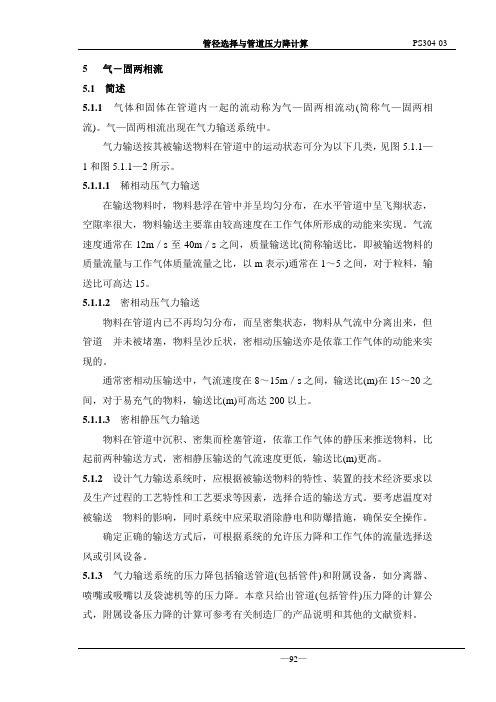

5 气-固两相流5.1 简述5.1.1气体和固体在管道内一起的流动称为气—固两相流动(简称气—固两相流)。

气—固两相流出现在气力输送系统中。

气力输送按其被输送物料在管道中的运动状态可分为以下几类,见图5.1.1—1和图5.1.1—2所示。

5.1.1.1稀相动压气力输送在输送物料时,物料悬浮在管中并呈均匀分布,在水平管道中呈飞翔状态,空隙率很大,物料输送主要靠由较高速度在工作气体所形成的动能来实现。

气流速度通常在12m/s至40m/s之间,质量输送比(简称输送比,即被输送物料的质量流量与工作气体质量流量之比,以m表示)通常在1~5之间,对于粒料,输送比可高达15。

5.1.1.2密相动压气力输送物料在管道内已不再均匀分布,而呈密集状态,物料从气流中分离出来,但管道并未被堵塞,物料呈沙丘状,密相动压输送亦是依靠工作气体的动能来实现的。

通常密相动压输送中,气流速度在8~15m/s之间,输送比(m)在15~20之间,对于易充气的物料,输送比(m)可高达200以上。

5.1.1.3密相静压气力输送物料在管道中沉积、密集而栓塞管道,依靠工作气体的静压来推送物料,比起前两种输送方式,密相静压输送的气流速度更低,输送比(m)更高。

5.1.2设计气力输送系统时,应根据被输送物料的特性、装置的技术经济要求以及生产过程的工艺特性和工艺要求等因素,选择合适的输送方式。

要考虑温度对被输送物料的影响,同时系统中应采取消除静电和防爆措施,确保安全操作。

确定正确的输送方式后,可根据系统的允许压力降和工作气体的流量选择送风或引风设备。

5.1.3气力输送系统的压力降包括输送管道(包括管件)和附属设备,如分离器、喷嘴或吸嘴以及袋滤机等的压力降。

本章只给出管道(包括管件)压力降的计算公式,附属设备压力降的计算可参考有关制造厂的产品说明和其他的文献资料。

图5.1.1—1 水平气力输送物料运动状态图5.1.1—2 垂直气力输送物料运动状态5.2 计算方法5.2.1 气力输送是一门半经验半理论的学科。

中压蒸汽管道压降及管径选择

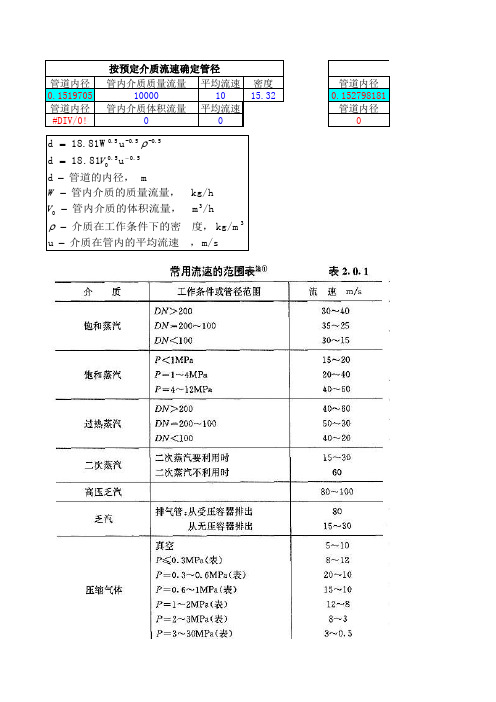

V 0 管内介质的体积流量, m 3 /h 介质在工作条件下的密 度, kg/m 3

u 介质在管内的平均流速 , m/s

按每100m计算管长的压力降控制值来选择管径 管内介质质量流量 密度 介质的动力粘度 100m计算管长的压力降控制值 10000 15.62 0.00002774 9 管内介质体积流量 密度 介质的动力粘度 21 0 1 1 1

管道内径 0.1519705 管道内径 #DIV/0!

按预定介质流速确定管径 管内介质质量流量 平均流速 10000 10 管内介质体积流量 平均流速 0 0

按每100m计算管 密度 15.32 管道内径 0.152798181 管道内径 0

d 18.81W 0.5 u -0.5 -0.5 d 18 . 81V 00.5 u 0.5 d 管道的内径, m W 管内介质的质量流量, kg/h

0.207 d 18.16W 0.38 0.207 0.033 Pf100 0.207 d 18.16V00.38 0.173 0.033 Pf100

5

介质的动力粘度, Pa s Pf100 100m计算管长的压力降控制 Nhomakorabea,kPa

aspenplus_管道压落计算[资料]

![aspenplus_管道压落计算[资料]](https://img.taocdn.com/s3/m/cd3bba77dcccda38376baf1ffc4ffe473368fd61.png)

管道压降计算一概述管道压降为管道摩擦压降、静压降以及速度压降之和。

管道摩擦压降包括直管、管件和阀门等的压降,同时也包括孔板、突然扩大、突然缩小以及接管口等产生的局部压降;静压降是由于管道始端和终端标高差而产生的;速度压降是指管道始端和终端流体流速不等而产生的压降。

对复杂管路分段计算的原则,通常是在支管和总管(或管径变化处)连接处拆开,管件(如异径三通)应划分在总管上,按总管直径选取当量长度。

总管长度按最远一台设备计算。

对因结垢而实际管径减小的管道,应按实际管径计算。

管壁粗糙度的选用应考虑到流体对管壁的腐蚀、磨蚀、结垢以及使用情况等因素。

如无缝钢管,当流体是石油气、饱和蒸汽以及压缩干空气等腐蚀性小的流体时,可选取绝对粗糙度ε=0.2mm;输送水时,若为冷凝液(有空气)则取ε=0.5mm;纯水取ε=0.2mm;未处理水取ε=0.3~0.5mm;对酸、碱等腐蚀性较大的流体,则可取ε=1mm或更大些。

对工程设计中常见的牛顿流体的单相流、汽液两相流管道压降可利用aspen plus的相关模型或者杨总编的excel压降计算程序来计算,二者差别不大。

非牛顿流体的流动阻力以及气力输送和浆液流管道的压降计算参见有关专题。

二基本信息和物性模型的选择为利用Aspen plus计算管道压降,首先必须在确定组分的条件下,选择合适的物性计算模型。

Aspen 模拟流程的一般计算步骤如下:1启动Aspen用户界面程序,快捷方式名称Aspen plus user interface,对应可执行程序为apwn.exe。

该快捷方式通常位置:程序-->Aspentech-->Aspen Engineering suit-->Aspen plus 10.2--> Aspen plus user interface。

可用右键单击,将其复制到桌面上来。

在启动窗口Aspen plus startup选择Template选项,单击ok,在随后出现的窗口中的Simulations标签下根据应用类别选择一合适的模板,比如Chemicals with Metric Units,适用于化学品制造工业,计算中采用公制单位。

管道压力降计算表1

0.2 100 200 0.2

9864

8.11 0.014 1.156

0.2

Le/D

15

35

75

60 40

7 300

20 135

20 400

20

mm

56 200 50 80 250 200 200

50

2 管道内截面积 3 介质流速 4 雷诺数

5 流动状态 6 摩擦系数 7 管件当量长度

管道压降 1 100m管道压降 2 直管段压降 3 局部阻力降 4 总压降 5 压降% 6 末端马赫数

1.87 2.69 3.66 4.78 6.04 7.46 9.03 10.74 12.61

1.23

1.92 2.76 3.76 4.91 6.21 7.67 9.28 11.04 12.96

D:\制苯C00012\管线表\计算\2618276288.xls\Gas_Pipe 3 of 8

2020/6/22 18:04

其它管件(由容器入管 12 口)

输出数据

1 最终计算管径

2 管道内截面积 3 介质流速 4 雷诺数

单位 -

FG-CH4

LS

LS

LS

MMA SAR-ng SAR 7001001 7001002 7001001 7001002 7001003

kg/h kg/m3

cp kkPPaa/1(a0)0 m

m mm mm Le/D 15 35 75 60 40

0.08172 0.8903 1.93901 0.56461 2.299744 2.397661 2.81026 2.445961

0.04932 0.03719 0.02275 0.01625 0.069135 0.064929 0.06651 0.02721

管道阻力降的计算

➢ 道; 往高位输送或长距离输送的液体

➢ 管道;

2011年12月18日

第3页

➢ 要求流量均匀分配的管道; 液封管道(须校核 ➢ 液封足否会被冲掉或吸入); 提升管道; ➢ 两相流管道; 压缩机吸 ➢ 入或排出管道; 塔的回 ➢ 流管道;

➢

➢ 安全阀的入口和出口管道(控制安全阀人口管道的压 降不超过其定压的3%,出口管道须校核安全阀的背压对 安全阀定压的影响); ➢ 热虹吸再沸器工艺物料的进出口管道; 有调节 ➢ 阀的管道(确定合适的调节阀压降)等。

4.1.1 不可压缩流体

➢ 液体

➢ 管道进出口压差小于进口压力10%的气体管道

4.1.2 管道阻力降 流体在管道中的压力降可分为直

管阻力降与局部压 力降,局部阻力降指的是管件、阀门、流量元件等产生 的局部阻力。局部阻力降通常上采用当量长度法,局部 阻力元件产生的阻力降与相同管径的直管段产生的阻力 降相同,则此直管长度为此局部阻力元件的当量长度, 当量长度通过实验测定。

➢ 水平管道 水平管道流型判断通常采用伯克流 型图(Baker)

➢ 垂直管道

垂直管道流型判断通常采用格里菲思流型图 (Griffith-Wallis)

2011年12月18日

第26页

1)水平管道流型判断,伯克流型图(Baker)

式中: By、Bx:

Baker参数;

Wg :气相质量流量,kg/h; Wl:液相质量流量,kg/h;

速一般不超过其临界速度的85 %,真空下最大不超过 100 m/s;含有固体物质的流体,其流速不应过低,以免 固体沉积在管内而堵塞管道,但也不宜太高,以免加速 管道的磨损或冲蚀。

2011年12月18日

第6页

2.4 高速流体管道 当流体突然改变方向(例如在弯

管径选择与管道压力降计算 单相流 可压缩流体

2 单相流(可压缩流体)简述2.1.1本规定适用于工程设计中单相可压缩流体在管道中流动压力降的一般计算,对某些流体在高压下流动压力降的经验计算式也作了简单介绍。

2.1.2可压缩流体是指气体、蒸汽和蒸气等(以下简称气体),因其密度随压力和温度的变化而差别很大,具有压缩性和膨胀性。

可压缩流体沿管道流动的显着特点是沿程摩擦损失使压力下降,从而使气体密度减小,管内气体流速增加。

压力降越大,这些参数的变化也越大。

计算方法2.2.1注意事项2.2.1.1压力较低,压力降较小的气体管道,按等温流动一般计算式或不可压缩流体流动公式计算,计算时密度用平均密度;对高压气体首先要分析气体是否处于临界流动。

2.2.1.2一般气体管道,当管道长度L>60m时,按等温流动公式计算;L<60m时,按绝热流动公式计算,必要时用两种方法分别计算,取压力降较大的结果。

2.2.1.3流体所有的流动参数(压力、体积、温度、密度等)只沿流动方向变化。

2.2.1.4安全阀、放空阀后的管道、蒸发器至冷凝器管道及其它高流速及压力降大的管道系统,都不适宜用等温流动计算。

2.2.2管道压力降计算2.2.2.1概述(1) 可压缩流体当压力降小于进口压力的10%时,不可压缩流体计算公式、图表以及一般规定等均适用,误差在5%范围以内。

(2) 流体压力降大于进口压力40%时,如蒸汽管可用式(2.2.2—16)进行计算;天然气管可用式—17)或式—18)进行计算。

(3) 为简化计算,在一般情况下,采用等温流动公式计算压力降,误差在5%范围以内。

必要时对天然气、空气、蒸汽等可用经验公式计算。

2.2.2.2一般计算(1) 管道系统压力降的计算与不可压缩流体基本相同,即⊿P=⊿P f+⊿P S+⊿P N(2.2.2—1)静压力降⊿P S,当气体压力低、密度小时,可略去不计;但压力高时应计算。

在压力降较大的情况下,对长管(L>60m)在计算⊿P f时,应分段计算密度,然后分别求得各段的⊿P f,最后得到⊿P f的总和才较正确。

管道压力降计算表格程序

输入数据:项目单位GG GG GG FG-ng 1管线号-7001001700100270010027001007介质HCl1气体流量kg/h 6310674406406307832气体密度kg/m 3 1.639 6.13 6.13 3.2375 6.133气体粘度cp 0.014260.011570.011570.011460.011574气体Cp/Cv - 1.334 1.3264 1.3264 1.3173 1.32645初始压力kPa(a)808008004508006最大允许压力降kPa/100m 2020202020管道1管道长度m 1001001001001002初选管径mm 4015050502503绝对粗糙度mm 0.20.20.20.20.2管件Le/D 145度弯头15290度弯头353180度弯头754三通(分流)405三通(合流)606闸阀(全开)77截止阀(全开)3008蝶阀(全开)209止回阀(全开)13510容器入管口2011其它管件输出数据1最终计算管径mm30020050802502管道内截面积m 20.070650.03140.001960.005020.0490633介质流速m/s 20.577915.4049.37461 6.9336928.43144雷诺数-4193858163292824844315676737673925流动状态-完全湍流完全湍流过渡湍流过渡湍流完全湍流6摩擦系数-0.017830.019640.028870.025840.0186117管件当量长度m 000管道压降1100m 管道压降kPa 9.894167.1224215.5121 2.5407418.397952直管段压降kPa9.894167.1224215.5121 2.5407418.397953局部阻力降kPa00000 4总压降kPa9.894167.1224215.5121 2.5407418.39795 5压降%%0.899470.8903 1.939010.56461 2.299744 6末端马赫数0.048020.037190.022750.016250.069135流量核算流量百米压降(kPa)40% 1.58 1.14 2.440.39 2.9450% 2.47 1.78 3.820.61 4.6060% 3.56 2.56 5.500.88 6.6270% 4.85 3.497.48 1.209.0180% 6.33 4.569.77 1.5711.7790%8.01 5.7712.37 1.9814.90100%9.897.1215.27 2.4518.40110%11.978.6218.48 2.9622.26120%14.2510.2621.99 3.5226.49130%16.7212.0425.81 4.1331.09140%19.3913.9629.93 4.7936.06150%22.2616.0334.36 5.5041.40FG FG-ng PG PG-ng7001007700100370010017001001PS-ng PS SM-ng SM AN-ng2960510268390406491473456439610217.51 3.23758.11 3.2375 3.23758.11 3.23758.11 3.23750.011570.011460.0140.011460.011460.0140.011460.0140.011461.19 1.3173 1.156 1.3173 1.3173 1.156 1.3173 1.156 1.3173800450450450450450450450450 202020202020202020100100100100100100100100100 2001505050252525251500.20.20.20.20.20.20.20.20.22002005080805080502000.03140.03140.0019620.0050240.0050240.0019620.0050240.0019620.0314 14.9570828.05718 6.806622 6.9336858.3853198.2552117.7875887.66181316.67364 45290281585895197228.6156767189587.7239202.8176073.3222008.6942455.5完全湍流完全湍流过渡湍流过渡湍流过渡湍流过渡湍流过渡湍流过渡湍流过渡湍流0.0196350.0196350.028980.0258380.0256790.0288830.0257380.0289180.01996200000000019.1812912.6461711.006832.5407373.69308116.136133.19261513.916714.540309 19.1812912.6461711.00683 2.540737 3.69308116.13613 3.19261513.91671 4.540309000000000 19.1812912.6461711.00683 2.540737 3.69308116.13613 3.19261513.91671 4.540309 2.397661 2.81026 2.4459610.5646080.820685 3.5858060.70947 3.092603 1.008958 0.0649290.066510.027210.016250.0196770.0331960.0182640.0307310.0391643.07 2.02 1.730.390.57 2.540.49 2.190.714.80 3.16 2.700.610.89 3.970.77 3.42 1.126.91 4.55 3.890.88 1.29 5.71 1.11 4.92 1.619.40 6.20 5.29 1.20 1.757.78 1.51 6.70 2.1912.288.09 6.91 1.57 2.2910.16 1.978.75 2.8615.5410.248.74 1.98 2.9012.86 2.5011.08 3.6219.1812.6510.79 2.45 3.5815.87 3.0913.67 4.4723.2115.3013.06 2.96 4.3319.21 3.7316.55 5.4027.6218.2115.54 3.52 5.1522.86 4.4419.69 6.4332.4221.3718.24 4.13 6.0526.83 5.2123.117.5537.6024.7921.15 4.797.0131.11 6.0526.808.7543.1628.4524.28 5.508.0535.72 6.9430.7710.05FG-CH4LS LS AN MMA-ng MMA SAR-ng SAR700100170010027001001700100258681151001533147579699864612821088.11 3.23758.11 3.23758.11 2.278.11 2.37 2.370.0140.011460.0140.011460.0140.01180.0140.0140.0141.156 1.3173 1.156 1.3173 1.156 1.3247 1.156 1.3477 1.3477450450450450450450450450450 202020202012202020100100100100100100100100100 10025258050200251501000.20.20.20.20.20.20.20.20.2150404010080200200200150 0.0176620.0012560.0012560.007850.0050240.03140.03140.03140.017662 11.379287.8559 2.72701216.7556110.0558631.0560210.759722.873813.98839 989177.188808.9163214.29473544.5466205.311953501247091774754.3355348.6过渡湍流过渡湍流过渡湍流过渡湍流过渡湍流过渡湍流过渡湍流过渡湍流过渡湍流0.0213390.0314190.0318190.0238090.0252110.0198940.0198840.020030.0217660000000007.5505167.9320092.42477710.9373713.0619910.873984.717752 6.276539 3.401037 7.5505167.932009 2.42477710.9373713.0619910.87398 4.717752 6.276539 3.401037000000000 7.5505167.932009 2.42477710.9373713.0619910.87398 4.717752 6.276539 3.401037 1.677893 1.7626690.538839 2.430527 2.902664 2.41644 1.048389 1.3947860.755786 0.0453120.0185230.0107970.0396420.0402940.0613490.0427080.0455360.0277581.19 1.230.37 1.722.06 1.720.750.980.531.87 1.920.582.693.22 2.68 1.16 1.540.822.69 2.760.833.874.64 3.86 1.68 2.22 1.193.66 3.76 1.13 5.27 6.31 5.26 2.28 3.01 1.614.78 4.91 1.48 6.898.25 6.87 2.98 3.94 2.116.04 6.21 1.878.7110.448.69 3.77 4.98 2.677.467.67 2.3110.7612.8910.73 4.66 6.15 3.299.039.28 2.8013.0215.5912.99 5.647.45 3.9910.7411.04 3.3315.4918.5615.46 6.718.86 4.7412.6112.96 3.9118.1821.7818.147.8710.40 5.5714.6215.03 4.5421.0925.2621.049.1312.06 6.4616.7917.25 5.2124.2129.0024.1510.4813.847.41LS LS LS MS 7001003700100470010051101HCl 10020861003915632.37 2.37 2.37 2.37 1.6390.0140.0140.0140.0140.014261.3477 1.3477 1.3477 1.3477 1.3344504504504508020202020201001001002001002510025100400.20.20.20.20.240150401500.0012560.0176620.0012560.0176629.33167413.84249.33167425.9793863214.2935164063214.29659957.1过渡湍流过渡湍流过渡湍流过渡湍流0.0318190.0217720.0318190.02146100008.297442 3.3314578.29744211.931188.297443 3.3314578.29744323.862360000 8.297443 3.3314578.29744323.86236 1.8438760.740324 1.843876 5.302747 0.018620.0274660.018620.0527751.270.52 1.27 1.771.980.81 1.982.782.85 1.16 2.85 4.023.88 1.58 3.88 5.505.07 2.06 5.077.226.41 2.61 6.419.507.92 3.237.9211.729.58 3.909.5814.1811.40 4.6511.4016.8813.38 5.4513.3819.8115.52 6.3215.5222.9817.827.2617.8226.38。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

管径选择与管道压力降计算第一部分管径选择1.应用范围和说明1.0.1本规定适用于化工生产装置中的工艺和公用物料管道,不包括储运系统的长距离输送管道、非牛顿型流体及固体粒子气流输送管道。

1.0.2对于给定的流量,管径的大小与管道系统的一次投资费(材料和安装)、操作费(动力消耗和维修)和折旧费等项有密切的关系,应根据这些费用作出经济比较,以选择适当的管径,此外还应考虑安全流速及其它条件的限制。

本规定介绍推荐的方法和数据是以经验值,即采用预定流速或预定管道压力降值(设定压力降控制值)来选择管径,可用于工程设计中的估算。

1.0.3当按预定介质流速来确定管径时,采用下式以初选管径:d=18.81W0.5 u-0.5ρ-0.5(1.0.3—1)或d=18.81V00.5 u-0.5(1.0.3—2)式中d——管道的内径,mm;W——管内介质的质量流量,kg/h;V0——管内介质的体积流量,m3/h;ρ——介质在工作条件下的密度,kg/m3;u——介质在管内的平均流速,m/s。

预定介质流速的推荐值见表2.0.1。

1.0.4当按每100m计算管长的压力降控制值(⊿Pf100)来选择管径时,采用下式以初定管径:d=18.16W0.38ρ-0.207 µ0.033⊿P f100–0.207(1.0.4—1)或d=18.16V00.38ρ0.173 µ0.033⊿P f100–0.207(1.0.4—2)式中µ——介质的动力粘度,Pa·s;⊿P f100——100m计算管长的压力降控制值,kPa。

推荐的⊿P f100值见表2.0.2。

1.0.5本规定除注明外,压力均为绝对压力。

2.管道内流体常用流速范围和一般工程设计中的压力降控制值2.0.1管道内各种介质常用流速范围见表2.0.1。

表中管道的材质除注明外,一律为钢。

该表中流速为推荐值。

2.0.2管道压力降控制值见表2.0.2-1和表2.0.2-2,该表中压力降值为推荐值。

3.核定3.0.1初选管径后,应在已确定的工作条件及物料性质的基础上,按不同流动情况的有关公式,准确地作出管道的水力计算,再进一步核定下述各项:3.0.2所计算出的管径应符合工程设计规定;3.0.3满足介质在管道输送时,对流速的安全规定;3.0.4满足噪声控制的要求。

第二部分管道压力降计算1 单相流(不可压缩流体)1.1 简述1.1.1本规定适用于牛顿型单相流体在管道中流动压力降的计算。

在化工工艺专业已基本确定各有关主要设备的工作压力的情况下,进行系统的水力计算。

根据化工工艺要求计算各主要设备之间的管道(包括管段、阀门、控制阀、流量计及管件等)的压力降,使系统总压力降控制在给定的工作压力范围内,在此基础上确定管道尺寸、设备接管口尺寸、控制阀和流量计的允许压力降,以及安全阀和爆破片的泄放压力等。

1.1.2牛顿型流体是流体剪应力与速度梯度成正比而粘度为其比例系数。

凡是气体都是牛顿型流体,除由高分子等物质组成的液体和泥浆外,多数液体亦属牛顿型流体。

1.2 计算方法1.2.1注意事项1.2.1.1安全系数计算方法中未考虑安全系数,计算时应根据实际情况选用合理的数值。

通常,对平均需要使用5~10年的钢管,在摩擦系数中加20%~30%的安全系数,就可以适应其粗糙度条件的变化;超过5~10年,条件往往会保持稳定,但也可能进一步恶化。

此系数中未考虑由于流量增加而增加的压力降,因此须再增加10%~20%。

的安全系数。

规定中对摩擦压力降计算结果按1.15倍系数来确定系统的摩擦压力降,但对静压力降和其它压力降不乘系数。

1.2.1.2计算准确度在工程计算中,计算结果取小数后两位有效数字为宜。

对用当量长度计算压力降的各项计算中,最后结果所取的有效数字仍不超过小数后两位。

1.2.2管径1.2.2.1确定管径的一般原则(1) 应根据设计条件来确定管道直径,需要时,可以有设计条件下压力降15%~25%的富裕量,但以下情况除外:a. 有燃料油循环管路系统的排出管尺寸,应考虑一定的循环量;b. 泵、压缩机和鼓风机的管道,应按工艺最大流量(在设备设计允许的流速下)来确定尺寸,而不能按机器的最大能力来确定管道尺寸;c. 间断使用的管道(如开工旁路管道)尺寸,应按可能得到的压差来确定。

(2) 在允许压力降范围内,应采用经济管径,某些管道中流体允许压力降范围见表1.2.2—1。

(3) 某些对管壁有腐蚀及磨蚀的流体,由流速决定管径,其流速见表1.2.2-2。

1.2.2.2管径计算计算公式如下:5.05.0u8.18u8.18⎪⎪⎭⎫⎝⎛=⎪⎭⎫⎝⎛=ρWVd f(1. 2. 2-1)式中d——管道内直径,mm;V f——流体体积流量,m3/h;u——流体平均流速,m/s;W——流体质量流量,kg/h;ρ——流体密度,kg/m3。

通常可由图1.2.2—1或图1.2.2—2查得管径。

某些管道中流体允许压力降范围表1.2.2—1某些对管壁有腐蚀及磨蚀流体的流速表1. 2. 2-2注:当管道为含镍不锈钢时,流速有时可提高到表中流速的10倍以上。

1.2.3管路1.2.3.1简单管路凡是没有分支的管路称为简单管路。

(1) 管径不变的简单管路,流体通过整个管路的流量不变。

(2) 由不同管径的管段组成的简单管路,称为串联管路。

a. 通过各管段的流量不变,对于不可压缩流体则有V f=V f1=V f2=V f3……(1.2.3—1)b. 整个管路的压力降等于各管段压力降之和,即⊿P=⊿P l+⊿P2+⊿P3+……(1.2.3—2)1.2.3.2复杂管路凡是有分支的管路,称为复杂管路。

复杂管路可视为由若干简单管路组成。

(1) 并联管路在主管某处分支,然后又汇合成为一根主管。

a. 各支管压力降相等,即⊿P=⊿P l=⊿P2=⊿P3……(1.2.3—3)在计算压力降时,只计算其中一根管子即可。

b. 各支管流量之和等于主管流量,即V f=V f1+V f2+V f3十……(1.2.3—4)(2) 枝状管路从主管某处分出支管或支管上再分出支管而不汇合成为一根主管。

a. 主管流量等于各支管流量之和;b. 支管所需能量按耗能最大的支管计算;c. 对较复杂的枝状管路,可在分支点处将其划分为若干简单管路,按一般的简单管路分别计算。

1.2.4 管道压力降计算 1.2.4.1 概述(1) 管道压力降为管道摩擦压力降、静压力降以及速度压力降之和。

管道摩擦压力降包括直管、管件和阀门等的压力降,同时亦包括孔板、突然扩大、突然缩小以及接管口等产生的局部压力降;静压力降是由于管道始端和终端标高差而产生的;速度压力降是指管道始端和终端流体流速不等而产生的压力降。

(2) 对复杂管路分段计算的原则,通常是在支管和总管(或管径变化处)连接处拆开,管件(如异径三通)应划分在总管上,按总管直径选取当量长度。

总管长度按最远一台设备计算。

(3) 对因结垢而实际管径减小的管道,应按实际管径进行计算。

雷诺数按下式计算:μρμμρd V d Wdu f 354354Re === (1.2.4-1)式中R e ——雷诺数,无因次; u ——流体平均流速,m /s ; d ——管道内直径,mm ; µ——流体粘度,mPa ·s ; W ——流体的质量流量,kg /h ; V f ——流体的体积流量,m 3/h ; ρ——流体密度,kg /m 3。

(4) 管壁粗糙度管壁粗糙度通常是指绝对粗糙度(ε)和相对粗糙度(ε/d)。

绝对粗糙度表示管子内壁凸出部分的平均高度。

在选用时,应考虑到流体对管壁的腐蚀、磨蚀、结垢以及使用情况等因素。

如无缝钢管,当流体是石油气、饱和蒸汽以及干压缩空气等腐蚀性小的流体时,可选取绝对粗糙度ε=o.2mm;输送水时,若为冷凝液(有空气)则取ε=0.5mm;纯水取ε=0.2mm;未处理水取ε=0.3~0.5mm;对酸、碱等腐蚀性较大的流体,则可取=l mm或更大些。

对相同绝对粗糙度的管道,直径愈小,对摩擦系数影响程度愈大,因此用ε和d的比值ε/d来表示管壁粗糙度,称为相对粗糙度。

在湍流时,管壁粗糙度对流体流动的摩擦系数影响甚大。

摩擦系数(λ)与雷诺数(Re)及管壁相对粗糙度(ε/d)的关系见图1.2.4—1所示;在完全湍流情况下,清洁新管的管径(d)占绝对粗糙度(ε)的关系见图1.2.4—2所示。

某些工业管道的绝对粗糙度见表1.2.4—1;相对粗糙度由图1.2.4—2查得。

某些工业管道的绝对粗糙度表1. 2.4—1(5) 流动型态流体在管道中流动的型态分为层流和湍流两种流型,层流与湍流间有一段不稳定的临界区。

湍流区又可分为过渡区和完全湍流区。

工业生产中流体流型大多属于过渡区,见图1.2.4—1所示。

确定管道内流体流动型态的准则是雷诺数(Re)。

a. 层流雷诺数Re<2000,其摩擦损失与剪应力成正比,摩擦压力降与流体流速的一次方成正比。

b. 湍流雷诺数Re≥4000,其摩擦压力降几乎与流速的平方成正比。

(a) 过渡区摩擦系数(λ)是雷诺数(Re)和管壁相对粗糙度(ε/d)的函数,在工业生产中,除粘度较大的某些液体(如稠厚的油类等)外,为提高流量或传热、传质速率,要求Re>104。

因此,工程设计中管内的流体流型多处于湍流过渡区范围内。

(b) 完全湍流区 在图1.2.4—1中,M-N 线上部范围内,摩擦系数与雷诺数无关而仅随管壁粗糙度变化。

c. 临界区 2000<Re<4000,在计算中,当Re>3000时,可按湍流来考虑,其摩擦系数和雷诺数及管壁粗糙度均有关,当粗糙度一定时,摩擦系数随雷诺数而变化。

(6) 摩擦系数a. 层流 层流时摩擦系数用式(1.2.4—2)计算或查图1.2.4-l 。

λ=64/Re (1.2.4—2) 式中λ——摩擦系数,无因次。

b. 过渡流和完全湍流,见图1.2.4—1所示。

在较长的钢管中,若输送的是为水所饱和的湿气体,如氢、二氧化碳、氮、氧及类似的流体,应考虑到腐蚀而将查图所得摩擦系数乘以1.2。

(7) 压力降在管道系统中,计算流体压力降的理论基础是能量平衡方程。

假设流体是在绝热、不对外作功和等焓条件下流动,对不可压缩流体密度是常数,则得:()()()∑---⨯+⨯-+⨯-=∆3321223121010210ρρρf h u u g Z Z P (1. 2. 4-3)()22u DL L hef•+•=∑∑λ(1. 2. 4-4)因此()()()323212231210210210---⨯•++⨯-+⨯-=∆∑ρλρρu D L L u u g Z Z P e(1. 2. 4-5)或⊿P =⊿P S +⊿P N +⊿P f (1. 2. 4-6)式中⊿P —管道系统总压力降,kPa ;⊿P S —静压力降,kPa ; ⊿P N —速度压力降,kPa ; ⊿P f —摩擦压力降,kPa ;Z 1、Z 2—分别为管道系统始端、终端的标高,m ; u 1、u 2—分别为管道系统始端、终端的流体流速,m /s ; u —流体平均流速,m /s ; P ——流体密度,kg /m 3;h f ——管内摩擦损失的能量,J /kg ;L 、L e ——分别为管道的长度和阀门、管件等的当量长度,m ; D ——管道内直径,m 。