立对接焊焊接基本操作技术

V型坡口立焊解析

冷接头:当熔池已经冷却,最好是用角向砂轮或錾 子将焊道收弧处打磨成长约10mm斜坡。在斜坡处 引弧并预热。当焊至斜坡最低处时,将焊条沿预 作的熔孔向坡口根部压一下,听到“哗、哗”的 声音后,稍作停顿后恢复焊条正常角度继续焊接。 打底层焊缝厚度: 坡口背面1~1.5mm, 正面厚度约为3mm。

冷接法接头的坡口形状

坡口对接立焊

BX1-405

指导教师:吴众

学习目标

专业能力目标:

1、熟练掌握焊接工艺参数的选择 2、正确的操作手法及姿势,对焊接电弧及金属熔 滴的控制,达到比较熟练的程度

方法能力目标

1、具有较强的理论联系实际的能力 2、刻苦钻研,精益求精,认真做事的学习态度

导语:

一、基本知识

1、立焊的概念

立焊是指与水平面相垂直的立位焊缝的焊接。 根据焊条的移动方向,立焊焊接方法可分为二类, 一类是自上向下焊,需特殊焊条才能进行施焊, 故应用少。另一类是自下向上焊,采用一般焊条 即可施焊,故应用广泛。

(二)操作淮备

①实习工件:300mm×150mm×10mm,2块一组 ②弧焊设备:Bxl-300 ③焊条:E4303,Φ 3.2mm ④辅助工具:清渣工具、处理缺陷工具、个人劳 动保护用品等。

(三)操作步骤

清理工件→校对坡口角度→组装→定位焊→清 渣→反变形→打底焊→填充焊→盖面焊→反转 180°焊→清渣→检查。

(1)基本姿反握法两种。

v形坡口立对接焊

(一)焊接特点

v形坡口立对接双面焊焊接技术与6mm板立焊 相比较操作方法较好掌握,熔池温度较好控制, 但由于焊件较厚,需采用多层多道焊,故给焊接 操作带来一定困难,特别是打底焊,若掌握不好 会出现多种焊接缺陷,如夹渣、焊瘤、咬边、未 焊透、烧穿、焊缝出现尖角等。

立角焊焊接基本操作技术

立角焊焊接基本操作技术

立角焊系指T字接头焊件处于立焊位置时的焊接操作,见下图:

1、向下立焊(下图左)

打底焊采用直线法(下图a图1)或跳弧法运丝(下图a图2);焊枪向下倾与水平线成80~85°,径向角酌情而定(参见上图)。

盖面焊采用向上立焊,三角形运丝,在三个顶点稍作停留(下图b)。

2、向上立焊

操作要领大体和立对接相同。

不同的有以下几点:

(1)行走角为75~90°,径向角为左右相等(板厚相等时),板厚不等时要进行适当调节;

(2)在与立对接焊相同的条件下,焊接电流比立对接稍大一些;

(3)高强钢采用三角形运丝,低碳钢可采用三角形、月牙形、锯齿形或跳弧焊法(见下图)。

操作要领大体与前同。

出现第一个熔池时,抬高电弧,当看到熔池冷却成一个红点时(面罩中还可见到时),将电弧下降到弧坑处,并使熔滴下落与前面熔池重叠2/3,然后再抬高电弧。

这样就能有节奏地形成立角焊缝。

这里的关键是恰当掌握电弧下降的时机和位置,过快与前面熔池完全重叠,会形成焊瘤,过慢

会形成熔合不良,电弧下降位置与前个熔池距离太远,又会造成焊波脱节;

4、为保证焊缝两边宽度相等,亦需以焊缝为中心,用眼睛作尺子,保证焊枪在两侧运动辐度始终相同;

5、对于局部间隙过大的处理,低碳钢可采用立向下方法将间隙填满后再进行正式焊接,高强钢则应采用增焊打底焊道方法处理。

板板对接立焊单面焊双面成型公开课教案

板板对接立焊单面焊双面成型公开课教案Newly compiled on November 23, 2020授课计划编码:CR/C09/0编号:淌,造成焊缝成形困难,质量受影响,因此,立焊时选用的焊条直径和焊接电流均应小于平焊,并采用短弧焊接。

一、理论知识讲授二、实际操作任务讲解立焊有两种操作方法。

一种是由下向上施焊,是目前生产中常用的方法叫向上立焊或简称为立焊;另一种是由上向下施焊叫向下立焊,这种方法要求采用专用的向下立焊条才能保证焊缝质量。

4.实作注意事项:焊接实作的主要安全问题是防止触电和烧伤烫伤,要切实遵守和执行安全技术操作规程。

安全生产必须引起足够的重视,尤其是焊接操作人员,经常与可燃气体、火焰、电弧光以及大大小小的钢结构件打交道,因此必须严格执行安全操作技术规程,决不能违反科学规律而盲目蛮干,以免造成设备和人身事故。

安全生产是文明生产的前提,文明生产又是安全生产的重要保障。

故此在工作中要时时刻刻注意安全。

5、安全技术:1.正确穿戴劳保用品;劳保用品必须完好无损。

2.清理工作场地,不得有易燃易爆物品3.检查焊机和所使用的工具;焊接电缆焊钳完好,焊把线接地良好。

4.操作时必须是先戴面罩然后才开始操作,避免电弧光直射眼睛。

1.立对接接头焊施工图技术要求1).材料Q235300×125×12;2).单面焊双面成形;3).焊缝:c=坡口宽度+4;2.立对接接头焊接试件坡口形式3.检测工具焊缝万能量规4.(1)制定实施计划:1).教师根据生产过程对本课程的要求设定工作任务;2).根据教师的指导意见,提前由学生自行组织按工作任务将人员分组;3).实训教师在现场向学生讲解现场施工安全知识;4).由实训指导教师讲解焊接设备结构及使用;5).由实训指导教师讲解焊接参数的调节;6).由实训指导教师讲解操作要领并进行操作示范;7).学生操作练习;8).实训教师反复巡回指导;可由学生理解性的解答重点讲解强调操作安全9).工作任务结束进行试件测评。

三模块全位置焊接

缝时,可用直径3.2mm的焊条,较大的焊接电流,直线形

运条,收尾时要特别注意填满弧坑,焊完将熔渣清除干净。

•

焊第二条焊道时,对第一条焊道覆盖不小于2/3,焊

条与水平焊件的角度要稍大些,在45~55°之间,以使熔

化金属与水平焊件很好地熔合。焊条与焊接方向夹角仍为

65~80°。运条时用斜圆圈形或锯齿形方法,运条速度与

焊接,操作技术不难掌握。每完成一条焊道,必须清渣一

次。

8

• 2、平角焊

•

平角焊包括角接接头、T字接头平焊和搭接接

头平焊。因角接接头、搭接接头与T字接头平焊操

作方法相类似,故只介绍T字接头的操作。

•

角焊缝的各部分名称如图3.7所示。增大焊脚

尺寸可增加接头的承载能力。一般焊脚尺寸随焊

件厚度的增大而增加。

图3.11 多层多道焊的焊道排列

16

• (4)船形焊

•

为了克服平角焊时易产生咬边和焊脚不均匀的缺陷,

在实际生产中,如果能将焊件转动,成为图3.12所示的焊

接位置,这种位置的焊接称为船形焊。这样可采用平对接

焊的操作方法,有利于选用大直径的焊条和较大的焊接电

流。运条时可采用月牙形或锯齿形方法。焊第 多层多道焊

6

• 多层焊是指熔敷两个以上焊层完成整条焊缝 所进行的焊接,而且焊缝的每一层由一条焊道完 成。焊接第一层(打底层)焊道时,选用直径较 小的焊条(一般为3.2mm)。运条方法视间隙大 小而定,间隙小时,用直线形运条法;间隙大时, 用直线往复形运条法,以防烧穿。当间隙很大而 无法一次焊成时,可采用缩小间隙焊法完成打底 层的焊接(图3.6),即先在坡口两侧各堆敷一条 焊道,使间隙变小,然后再焊一条中间焊道,完 成底层焊道的焊接。

自动焊立焊方法

自动焊立焊方法

1.准备工作:清洁并准备要焊接的金属表面,确保其光洁度

和干净度,以便获得良好的焊接质量。

2.装配设备:安装自动焊立焊设备,包括焊枪、转台和控制

系统等。

确保设备安全可靠,并根据焊接要求进行合理设置。

3.选取焊材和气体:根据要焊接的金属材料的种类和要求,

选择合适的焊材和保护气体。

常用的焊材有钨极、钨极合金或

通电焊条等,保护气体一般采用惰性气体,如氩气。

4.开始焊接:启动设备,将焊条或电极引导到焊接位置,并

点燃电弧。

控制焊接参数,如电压、电流、速度等,以获得稳

定的焊接弧和合适的焊缝尺寸。

5.进行焊接:根据焊接工艺规程,沿着焊接路径平稳地前进,并控制好焊接速度和焊接质量。

注意保持合适的焊接角度和焊

缝宽度,避免过热或过冷等问题。

6.焊接完成:焊接完成后,关闭电弧,并进行焊缝的清理和

检查。

检查焊接缺陷,如气孔、裂纹和未熔合等,必要时进行

修复或补焊。

生产效率高:自动化操作减少了人工干预,提高了焊接速度

和效率,适合大批量生产。

焊接工艺课件-板试件“V”形坡口立对接焊

THANKS

感谢观看

式,以提高熔池的流动性。

实例三:特殊材料焊接

总结词:注意事项

VS

详细描述:对于特殊材料的焊接,需 要注意选择合适的焊接材料和工艺参 数,以获得良好的熔合质量和接头性 能。同时,由于特殊材料的导热性较 差,焊后需要进行保温处理,以减小 温差引起的应力变形。此外,还需要 注意对焊缝进行保护,防止氧化或腐 蚀。

详细描述:厚板焊接时,需要注意预热处理,以减少因温差大引起的应力变形。同时,焊接过程中需 注意控制层间温度,避免过热导致材料性能变化或产生裂纹。焊后需进行保温处理,以减小焊缝区域 与周围区域的温差。

实例三:特殊材料焊接

总结词

工艺特点与操作要点

详细描述

对于特殊材料(如不锈钢、铝合金等),由于其物理和化学性质与普通钢材有所不同, 焊接时需要采用特殊的工艺参数和焊接材料。例如,不锈钢焊接时需要采用小电流、快 速焊接的方式,以减少热影响区的范围;铝合金焊接时需要采用大电流、快速焊接的方

焊接过程

焊接参数选择

焊接层数与道数

根据材料厚度、焊接位置等条件,选 择合适的焊接电流、电压和焊接速度。

根据板厚和焊接要求,合理安排焊接 层数和道数,确保焊缝质量和外观。

焊接操作

采用立焊姿势,从下往上进行焊接, 确保焊条与坡口角度合适,控制熔池 形状和深度。

焊后处理与检验

焊后热处理

根据材料要求,进行适当的焊后热处理,以消除 焊接残余应力。

实例一:薄板焊接

总结词

工艺特点与操作要点

详细描述

薄板焊接时,由于板材较薄,热传导速度快,焊接过程中需采用小电流、快速焊接的方式,以减少热 影响区,防止板材变形。同时,由于板材较薄,焊缝容易穿透,操作时需控制熔池深度,避免烧穿。

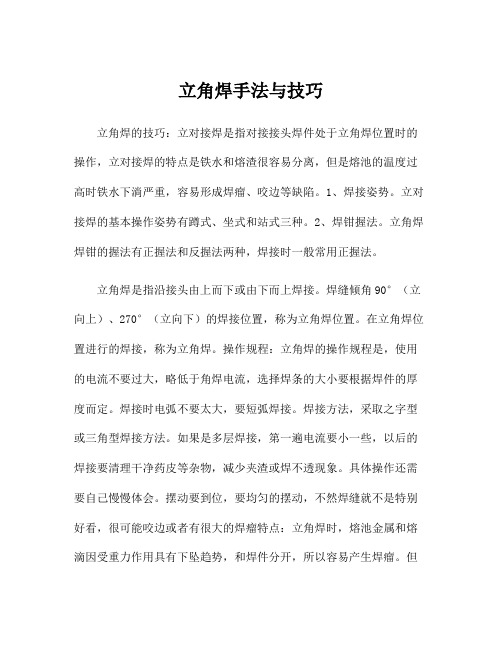

立角焊手法与技巧

立角焊手法与技巧

立角焊的技巧:立对接焊是指对接接头焊件处于立角焊位置时的操作,立对接焊的特点是铁水和熔渣很容易分离,但是熔池的温度过高时铁水下淌严重,容易形成焊瘤、咬边等缺陷。

1、焊接姿势。

立对接焊的基本操作姿势有蹲式、坐式和站式三种。

2、焊钳握法。

立角焊焊钳的握法有正握法和反握法两种,焊接时一般常用正握法。

立角焊是指沿接头由上而下或由下而上焊接。

焊缝倾角90°(立向上)、270°(立向下)的焊接位置,称为立角焊位置。

在立角焊位置进行的焊接,称为立角焊。

操作规程:立角焊的操作规程是,使用的电流不要过大,略低于角焊电流,选择焊条的大小要根据焊件的厚度而定。

焊接时电弧不要太大,要短弧焊接。

焊接方法,采取之字型或三角型焊接方法。

如果是多层焊接,第一遍电流要小一些,以后的焊接要清理干净药皮等杂物,减少夹渣或焊不透现象。

具体操作还需要自己慢慢体会。

摆动要到位,要均匀的摆动,不然焊缝就不是特别好看,很可能咬边或者有很大的焊瘤特点:立角焊时,熔池金属和熔滴因受重力作用具有下坠趋势,和焊件分开,所以容易产生焊瘤。

但

由于熔渣的熔点低、流动性强,熔池金属和熔渣容易分离,不容易产生夹渣。

但由于熔池部分脱离熔渣的保护,所以如果操作或运条角度不当时,容易产生气孔。

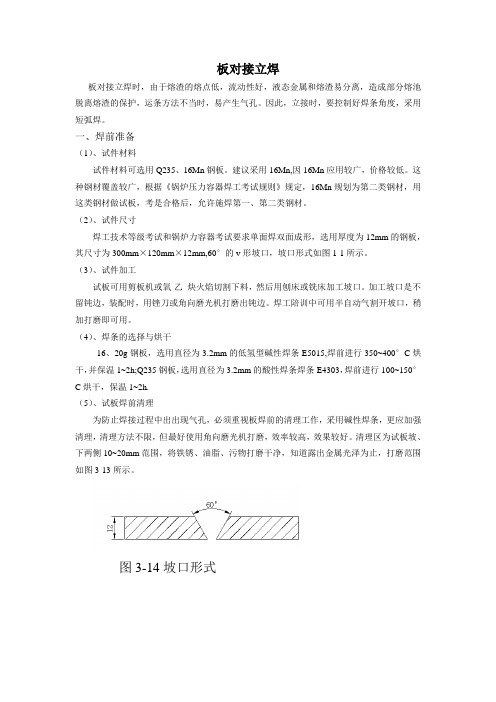

板对接立焊操作

板对接立焊板对接立焊时,由于熔渣的熔点低,流动性好,液态金属和熔渣易分离,造成部分熔池脱离熔渣的保护,运条方法不当时,易产生气孔。

因此,立接时,要控制好焊条角度,采用短弧焊。

一、焊前准备(1)、试件材料试件材料可选用Q235、16Mn钢板。

建议采用16Mn,因16Mn应用较广,价格较低。

这种钢材覆盖较广,根据《锅炉压力容器焊工考试规则》规定,16Mn规划为第二类钢材,用这类钢材做试板,考是合格后,允许施焊第一、第二类钢材。

(2)、试件尺寸焊工技术等级考试和锅炉力容器考试要求单面焊双面成形,选用厚度为12mm的钢板,其尺寸为300mm×120mm×12mm,60°的v形坡口,坡口形式如图1-1所示。

(3)、试件加工试板可用剪板机或氧-乙炔火焰切割下料,然后用刨床或铣床加工坡口。

加工坡口是不留钝边,装配时,用锉刀或角向磨光机打磨出钝边。

焊工陪训中可用半自动气割开坡口,稍加打磨即可用。

(4)、焊条的选择与烘干16、20g钢板,选用直径为3.2mm的低氢型碱性焊条E5015,焊前进行350~400°C烘干,并保温1~2h;Q235钢板,选用直径为3.2mm的酸性焊条焊条E4303,焊前进行100~150°C烘干,保温1~2h.(5)、试板焊前清理为防止焊接过程中出出现气孔,必须重视板焊前的清理工作,采用碱性焊条,更应加强清理,清理方法不限,但最好使用角向磨光机打磨,效率较高,效果较好。

清理区为试板坡、下两侧10~20mm范围,将铁锈、油脂、污物打磨干净,知道露出金属光泽为止,打磨范围如图3-13所示。

图3-14坡口形式图3-13坡口形式(6)、钝边加工用锉刀或角向磨光机加工钝边,钝边厚度为1 ~1.5mm.(7)、焊机碱性焊条E5015焊条用直流焊机(zx7-315或ZX7-400)反接施焊;酸性焊条E4303用交流焊机和直流焊机均可。

(8)、辅助工具烘干箱、锉刀、角向磨光机、清渣锤、钢丝刷、面罩、焊钳等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

立对接焊焊接基本操作技术

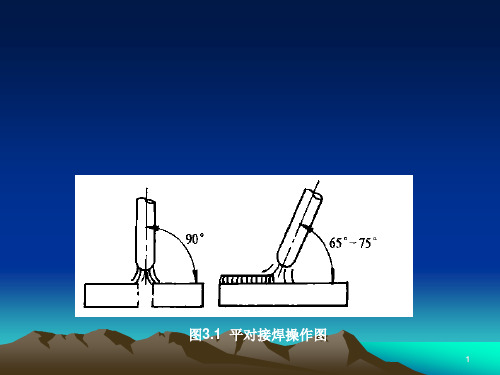

立对接焊是指对接接头焊件处于立焊位置时的操作。

立对接焊有两种方法,向上立焊(见下图1)和向下立焊(下图2)。

对于高强钢焊接,只能用向上立焊法。

1、向下立焊气保焊采用细丝短路过渡,焊丝倾角为向下5~10º,气体流量比平焊时要大些;手弧焊采用立向下

专用焊条。

2、向上立焊

(1)应注意防止的焊接缺陷:

1)两侧咬边;2)焊波不匀出现焊瘤或脱节;3)焊缝两边线不直,焊缝宽窄不一;4)接头隆起或脱节。

(2)不开坡口对接立焊操作要领:

1)采用短路过渡,焊接电流120~150A,电弧电压20V 左右;

2)焊枪径向角90°,行走角60~80°;

3)尽量采用有依托,即把臂膀轻贴上体肋部或大腿、膝盖位置(根据焊缝离地高度来确定);

4)3mm以上板厚均采用三角形运丝;

5)从接缝中起弧,稍作停留,对起头处预热,然后斜向一侧下降——横摆——斜向中间上挑,焊枪运行轨迹构成一个等腰三角形,同时形成一个“台阶”;重复上述动作,就会形成由一个一个“台阶”组成的立焊缝(见下图);

6)横向运丝时,要以眼睛为尺,以焊缝间隙为中心,两侧运行距离始终要相等,这样才能保持焊缝宽度一致;运行中在每个三角形顶点都要稍作停留。

7)纵向中间上挑运丝的辐度不能太大,最大不超过1.5mm,并要保持均匀一致和匀速。

这样才能避免焊波的不匀(烟袋头、老鼠尾)和焊缝的脱节。

8)接头时要注意采用“热接头”,并要和起弧时一样,在接缝中引弧后要拉长电弧进行预热,以防止接头隆起或脱节。

9)在焊接过程中要特别注意保持正常的熔池形状,这

是保证焊缝成形良好的关键。

熔池正常形状应为横椭圆形(下图a),这样才可保证焊波弧线中部不出现流垂。

如发现熔池形状下缘逐渐鼓肚变圆时(下图b、c),要立即熄弧,待熔池稍为冷却后再行引弧焊接。

(3)开坡口的立对接焊

多采用多层焊。

焊接时要认真把握两大关键:

一是要保证打底焊的正面成形良好;

二是要保证每层焊缝的平整度(此种焊缝最易出现的毛病是中间焊道不平整,中间高,两侧低,甚至出现焊瘤缺陷);。