FPC 不良分析

FPC各项不良解释

8 9 10 11 12 13 14 15 16 17

保護膠片發泡 保護膠片氣泡 保護膠片傷痕

壓著異常導致FPC經後製程加熱造成隆起狀之氣泡 因保膠與線路壓合時殘留氣體未排出而形成氣泡 外力造成保膠表面刮傷

於保膠下之間距或線路上可見淡黃色並有明顯隆起之現像 於保膠下之間距或線路上可見淡黃色之現像 於保膠上可見凹陷/刮起之痕跡 於背面補膠形狀邊緣可見平整性接著劑溢出

各項不良解釋

1.線路形成工程

NO 1 2 3 4 5 6 7 8 9 不良項目 短路Short 斷線Open 銅殘 缺口 針孔 導體剝離 導體太粗/太細 導體傷痕 導體變色 說明 線路本來應無法互相導通因外來因素導致相通 單一線路因外來因素造成斷裂而使電流無法導通 間距上該清除之銅,殘留未清除乾淨 線路寬幅不完全有缺角. 線路上有孔洞. 線路因外力造成銅箔與基板分離 實際線路寬幅與製品原設計規格不符 外力造成銅箔上刮痕 線路上顏色異常. 現像 於間距間見銅或導電性物質殘留連接左右導體/電測可測出 於該線路上不見銅直接見到基板/電測可測出 於間距上見銅/造成相連接電測可測出/未造成連接電測無法測出 於線路上見銅缺角,直接看見缺角處為基板/電測無法測出 於線路上見銅針孔,直接看見針孔處為基板/電測無法測出 於背面基板與線路間顏色為淡黃色 經樣本比較後發現相同線路有過粗或過細現像 透過保膠發現銅箔表面有刮傷痕跡 於線路上見銅顏色較深(點狀/片狀/指紋等現像)

3.表面處理工程(鍍金)

NO 1 2 3 4 5 6 7 8 9 銅露 鍍金紅斑 鍍金缺口 鍍金針孔 鍍金變色 鍍金高低差 鍍金傷痕 鍍金龜裂 鍍金打痕 不良項目 說明 鍍金部位未完全鍍上金,銅裸露出來. 鍍金部產生紅色斑點. 鍍金部位線路寬幅不完全有缺角. 鍍金部位線路上有孔洞. 鍍金顏色異常. 同一鍍金部位導體厚度有所差異 外力造成鍍金部位刮傷 外力造成鍍金部產生龜裂痕跡. 加工過程因外來因素造成鍍金部位凹陷 現像 非保膠邊緣處直接見到鎳層(銀色)或銅材(粉色)或銅材氧化(黑點) 經樣本比較後見鍍金層表面殘留紅色痕跡(可用橡皮擦擦拭去除) 於鍍金處線路上見缺角,直接看見缺角處為基板/電測無法測出 於鍍金線路上見銅針孔,直接看見針孔處為基板/電測無法測出 經樣本比較後見鍍金層表面有氧化/腐蝕現像 同一鍍金部位導體可見高低不平現像 於鍍金部位刮起痕跡處見鎳層(銀色)或銅層(粉色) 於鍍金部位可見不平整如龜裂般之痕跡(嚴重者可見鎳層) 於正面可見表面部位銲點凹陷或凸起

A计划 PCB、FPC不良流出分析改善报告(客服报告)

信泰光电科技(上海)有限公司 FБайду номын сангаасC事业部

A计划系列PCB/FPC 不良流出分析改善报告

报告人:品保部 肖建峰

制作日期:2007年9月3日

1

Confidential

SINTAI Photonics

ASIA 目录

一、客诉summary 二、客户规格确认

三、设计错误流出改善

四、检验人员漏失流出改善

2

Confidential

SINTAI Photonics

ASIA 一、客诉summary

3

Confidential

SINTAI Photonics

ASIA 一、客诉summary

4

Confidential

SINTAI Photonics

ASIA 一、客诉summary

5

Confidential

工程询问

NG

产品说明会

OK OK

NG

取消制作

资料接收

GERBER资 料分析

客户资 料查核

工程资 料制作

新增人力

规范单复检

OK NG

资料QC 1 1

底片QC 1 1

白班 晚班

NG NG OK

品管Q检

OK

NG

工程资 料评审

NG

A/W资料复检

品管Q检

OK

资料分发

A/W资料 制作

A/W需求 程式

归档

A/W划片/测试、 成型程式制作

12

Confidential

SINTAI Photonics

ASIA 四、检验人员漏失流出改善

2、改善对策 2-1、人员检板能力改善 (1)对新进人员教育训练,新进人员进厂一个月后必须 要通过人员检板能力考核后,方可持证上岗

FPC排线接触不良改善报告

3.3 流出原因:弹点高度管近控方式不完善,导致不良流出,目前管控方式:五金端子在冲 压出来后对端子弹点高进行管控,而组装成成品未对端子弹点进行管控,导 致在组装过程中有个别端子变形之不良品流入客户端.

总结: 1.由于端子在插入塑胶时碰变形,当端子变形后会导致端子下陷,端子下陷后就会与FPC排 线接触不良导致TF卡无音乐. 2.弹点高度管控方式不完善导致不良品流失至客户端.

度偏上限。

----责任人/完成时间:李德兵 2016/11/16

5.2 对端子弹高管控方式进行优化。 改善前:五金端子冲压后对弹点高度进行检查,检查方式为抽检。 改善后:五金端子冲压后对弹点高度进行检查的同时,在组装成成品后对端子弹点高度采 用CCD进行100%全检。

----责任人/完成时间:孙艳 2016/11/16

四、临时对策:

4.1 新龙厂内库存:5K,全数退回制造重新检测后再出货。 重工方式:拆包装--》CCD检查弹点高度--》QA抽检--》包装入库

4.2 在途品:无

4.3 客户端物料:2期对策

5.1 建议贵司排线供应商对排线补强厚度进行管控及调整,适当增加厚度,尽量保证厚

三、原因分析

3.1 .经对从贵司带回2pcs FPC线排线厚度进行测量,排线厚度偏薄但在规格内。 测量结果:

3.2 对2PCS连接器进行CCD检查发现第24PIN有下陷现象,当端子下陷后与FPC排线接触不 良,导致无功能。

三、原因分析

3.3 再对端子下陷进行排查得知,由于端子在插入塑胶时碰变形,变形后就会导致端子下 陷。

五金端子在冲压出来后对端子弹点高进行管控而组装成成品未对端子弹点进行管控导致在组装过程中有个别端子变形之不良品流入客户端

FPC-0647-25-L1WGR排线接触不良改善报告

针对FPC电镀孔无铜事件的分析

针对电镀近期孔无铜事件分析报告一、主要原因分析:1、活化处理不良,活化液活性不够,温度太低,孔内不清洁,药液受到污染。

2.活化剂中钯离子含量不足,导致在活化过程中无法形成足够的胶体钯沉积在基材表面,在后续沉铜过程中,缺少钯离子催化而导致孔壁沉铜不良,引起孔内无金属缺陷。

二.次要原因:1.生产中管理者安排不到位,没有人来监控与管理,生产线处于失控状态。

2..图形转移与COV前处理时,微蚀次数过多,咬蚀底铜。

3..预浸与活化比重无法分析,导致无添加依据比重严重超标。

4..工艺操作条件控制不在范围内.5..生产中化学铜的PH值过低,活性太弱,沉铜速率过慢,由于化学铜需要强碱条件下才能进行,PH过低时甲醛还原能力下降,影响沉铜反应速率,造成沉铜不良。

6..钻孔质量太差,由于钻头不锋利,在钻孔过程中有大量的覆箔板切屑和钻渣残留在孔壁上至使这些部位沉积不上铜。

7..化学镀铜液组分浓度配比失调,PTH药液和镀液负载过大.三.改善预防措施:改善时间:(10.18-10.21)1..将负载过大和以污染的预侵药水更换。

2.在PTH生产过程中,对于活化缸及沉铜缸,应保证缸内各个组分维持在正常的浓度范围内,以保证化学反应的有序进行,除此之外,缸内PTH值及温度等也会影响孔壁内侧沉铜效果,应持续对其监控,要求每班开班和生产中每4小时分析一次,并做好相关记录。

3.PTH生产过程中适当提高活化缸及沉铜缸电振幅度,将原来的19º调为23º。

4.严格管控钻孔钻刀的使用时间以减少孔内切屑与杂质。

(需要钻孔工序控制)5.立即申购比重计,每班分析一次预浸,活化的比重,调整比重范围,始终控制在17Beº以上。

6.PTH后板电流密度从原来的1.6ASF改为1.5ASF,采用小电流长时间镀法,以保证孔内铜离子足够,保证孔壁电镀效果达到最佳。

7.减少图形与COV前处理微蚀次少,返工次数控制在2次以下。

8.增强员工的专业技能培训,每月至少培训3次以上。

FPC排线接触不良改善报告

三、原因分析

3.3 再对端子下陷进行排查得知,由于端子在插入塑胶时碰变形,变形后就会导致端子下 陷。

3.3 流出原因:弹点高度管近控方式不完善,导致不良流出,目前管控方式:五金端子在冲 压出来后对端子弹点高进行管控,而组装成成品未对端子弹点进行管控,导 致在组装过程中有个别端子变形之不良品流入客户端.

FPC-0647-25-L1WGR排线接触不良改善报告

报告人:李德兵 日期:2016.16010100609 新龙料号:FPC-0647-25-L1WGR

客诉日期:2016/11/10

不良数:243PCS 不良现象:BT2668 IO板共投入9700PCS 有243PCS测试不良不良率为2.5%,其中218PCS为TF 卡无音乐,25PCS为耳机无音乐。

----责任人/完成时间:孙艳 2016/11/16

二、改善团队

工程部:邓锋/ 王松/刘文东

品管部:李德兵/杨谦惠

贸易部:孙逸致/庞媚芳

生产部:孙艳

三、原因分析

3.1 .经对从贵司带回2pcs FPC线排线厚度进行测量,排线厚度偏薄但在规格内。 测量结果:

3.2 对2PCS连接器进行CCD检查发现第24PIN有下陷现象,当端子下陷后与FPC排线接触不 良,导致无功能。

总结: 1.由于端子在插入塑胶时碰变形,当端子变形后会导致端子下陷,端子下陷后就会与FPC排 线接触不良导致TF卡无音乐. 2.弹点高度管控方式不完善导致不良品流失至客户端.

四、临时对策:

4.1 新龙厂内库存:5K,全数退回制造重新检测后再出货。 重工方式:拆包装--》CCD检查弹点高度--》QA抽检--》包装入库

4.2 在途品:无

4.3 客户端物料:243PCS,退回新龙换货处理。。

FPC常见不良

开料:裁剪是FPC原材料制作的首站,其品质问题对其后影响较大,而且也是成本的一个控制点,由于裁剪机械程度较高,对机械性能和保养尤为重要,且要求裁剪设备精度基本可以达到所裁剪的精度,所以在对操作员操作技术熟练程度及责任心特别要求。

1、开料前要注意检查:1>、取出来的材料型号是否与MI是否一致2>、确保材料在生产日期之内3>、检查材料对否因为存储环境导致变质2、产品常见不良及预防:未数不足、压痕、折痕、板翘、氧化、幅宽。

1>、未数不足:裁切公差引起,手工操作引起。

2>、压痕:材料本身,操作引起(裁切机转动引起)。

3>、折痕:卷曲包装材料与管轴连接处,材料的接点,操作引起(裁切机转动引起)。

4>、板翘:卷曲包装材料的管轴偏小(77mm可换成152mm),冷藏的材料(Coverlay)。

冰箱里取出后回温四小时后亦会自然平整,过分干燥亦会引起材料翘板。

5>、氧化:材料的氧化主要与保存环境的湿度和保存时间有关。

6>、幅宽:产生材料的幅宽误差是与材料的分切设备有关。

3、控制不良方法:上述大部分不良都与员工操作有关,即认为因素。

针对此,采取以下解决方法。

1>、操作者应带手套和指套,防止铜箔表面因接触手上的汗渍等氧化。

2>、正确的架料方式,防止邹折。

3>、不可裁偏,手对裁时不可破坏冲制定位孔和测试孔。

如无特殊说明时裁剪公差为单面板为±1mm ,双面板为±0.3mm。

4>、裁剪尺寸时不能有较大误差,而且要注意其垂直性,即裁剪为张时四边应为垂直(<2°)。

5>、材料品质,材料表面不可有皱折、污点、重氧化现象,所裁切材料不可有毛边、溢胶等。

6>、机械保养:严格按照<自动裁剪机保养检查纪录表>之执行。

钻孔:有时为了让一般的线路板符合客户的要求,常常要钻出不同用途的孔,例如,测试孔、定位孔、导通孔(双面板、多面板)、零件孔、识别孔等。

FPC各制程的不良原因分析及管制重点

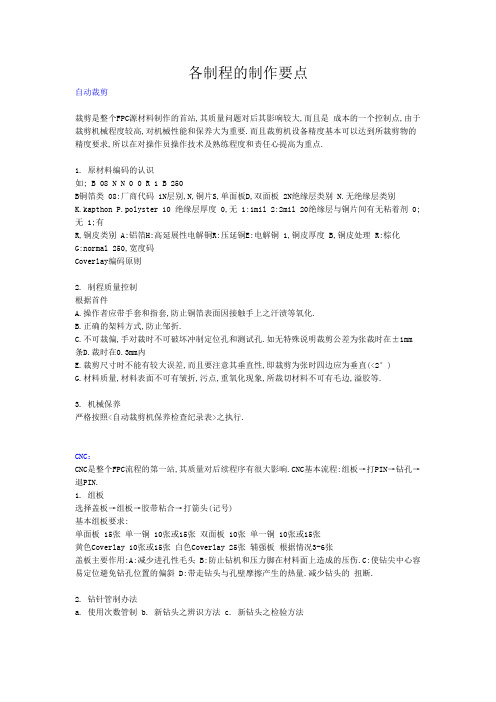

各制程的制作要点自动裁剪裁剪是整个FPC源材料制作的首站,其质量问题对后其影响较大,而且是成本的一个控制点,由于裁剪机械程度较高,对机械性能和保养大为重要.而且裁剪机设备精度基本可以达到所裁剪物的精度要求,所以在对操作员操作技术及熟练程度和责任心提高为重点.1. 原材料编码的认识如; B 08 N N 0 0 R 1 B 250B铜箔类 08:厂商代码 1N层别,N,铜片S,单面板D,双面板 2N绝缘层类别 N.无绝缘层类别K.kapthon P.polyster 10 绝缘层厚度 0,无 1:1mil 2:2mil 20绝缘层与铜片间有无粘着剂 0;无 1;有R,铜皮类别 A:铝箔H:高延展性电解铜R:压延铜E:电解铜 1,铜皮厚度 B,铜皮处理 R:棕化G:normal 250,宽度码Coverlay编码原则2. 制程质量控制根据首件A.操作者应带手套和指套,防止铜箔表面因接触手上之汗渍等氧化.B.正确的架料方式,防止邹折.C.不可裁偏,手对裁时不可破坏冲制定位孔和测试孔.如无特殊说明裁剪公差为张裁时在±1mm 条D.裁时在0.3mm内E.裁剪尺寸时不能有较大误差,而且要注意其垂直性,即裁剪为张时四边应为垂直(<2°)G.材料质量,材料表面不可有皱折,污点,重氧化现象,所裁切材料不可有毛边,溢胶等.3. 机械保养严格按照<自动裁剪机保养检查纪录表>之执行.CNC:CNC是整个FPC流程的第一站,其质量对后续程序有很大影响.CNC基本流程:组板→打PIN→钻孔→退PIN.1. 组板选择盖板→组板→胶带粘合→打箭头(记号)基本组板要求:单面板 15张单一铜 10张或15张双面板 10张单一铜 10张或15张黄色Coverlay 10张或15张白色Coverlay 25张辅强板根据情况3-6张盖板主要作用:A:减少进孔性毛头 B:防止钻机和压力脚在材料面上造成的压伤.C:使钻尖中心容易定位避免钻孔位置的偏斜 D:带走钻头与孔壁摩擦产生的热量.减少钻头的扭断.2. 钻针管制办法a. 使用次数管制b. 新钻头之辨识方法c. 新钻头之检验方法3. 品质管控点a. 正确性;依据对b. 钻片及钻孔数据确认产品孔位与c. 孔数的正确性,并check断针监视孔是否完全导通.d. 外观质量;不e. 可有翘铜,毛边之不f. 良现象.4. 制程管控a. 产品确认b.流程确认c. 组合确认d.尺寸确认e. 位置确认f. 程序确认g.刀具确认h.坐标确认i. 方向确认.5. 常见不良表现即原因断针 a.钻机操作不当 b.钻头存有问题c.进刀太快等毛边 a.盖板,垫板不正确 b. 钻孔条件不对 c. 静电吸附等等7. 良好的钻孔质量a. 操作人员;技术能力,责任心,熟练程度b. 钻针;材质,形状,钻数,钻尖c. 压板;垫板;材质,厚度,导热性d. 钻孔机;震动,位置精度,夹力,辅助性能e. 钻孔参数;分次/单次加工方法,转数,进刀退刀速.f. 加工环境;外力震h. 动,噪音,温度,湿度相关连接;我司28日,机种F5149-001-CO1 由于程序的使用误用,造成钻孔’’不良’’2700张,虽然两公司都有工作上的疏忽,但对于我司的质量要求,故也要对程序要有个相对完善的管理方案.P.T.H站1.PTH原理及作用PTH即在不外加电流的情况下,通过镀液的自催化(钯和铜原子作为催化剂)氧化还原反应,使铜离子析镀在经过活化处理的孔壁及铜箔表面上的过程,也称为化学镀铜或自催化镀铜,化学反应方程式:2.PHT流程及各步作用整孔→水洗→微蚀→水洗→酸洗→水洗→水洗→预浸→活化→水洗→速化→水洗→水洗→化学铜→水洗.a. 整孔;清洁板面,将孔壁的负电荷极化为政电荷,已利与带负电荷的钯胶体粘附.b. 微蚀;清洁板面;粗化铜箔表面,以增加镀层的附着性.c. 酸洗;清洁板面;除去氧化层,杂质.d. 预浸;防止对活化槽的污染.e. 活化;使钯胶体附着在孔壁.f. 速化;将Pd离子还原成Pd原子,使化学铜能锡镀上去。

液晶模组软性电路板金属屑导致短路不良改善

• 170•基于对软性电路板形状加工工程的改善验证,对软性电路板产品检验工程的改善验证,对软性电路板结构设计的改善验证;进行实验分析,得出结论。

为提高液晶模组制造良率,提高液晶模组安全性能,提供有力的证据。

随着车载的普及,随着人们对车载智能化和美观程度要求的提液晶模组软性电路板金属屑导致短路不良改善福建省厦门市友达光电(厦门)有限公司 黄 栽图1 画面异常(黑屏) 图2 画面正常图3 金属屑 图4 金属屑搭接到两条信号线高,车载内部安装液晶模组数量越来越多,液晶模组也朝着大尺寸、曲面、异形、多功能发展,液晶模组的安全性能要求也随之提升。

软性电路板(简称“FPC ”),作为连接液晶模组(简称“LCM ”或“模组”)与整车系统的桥梁,对功能的安全性和稳定性提出了更高级别的要求。

FPC 常见不良有:外观不良(压伤/折伤/翘曲)和功能性不良(断线/短路)。

外观不良,一般为人工拿取方式不当,或者制程过程不当的触碰导致,模组不会产生功能性不良,对车载安全性能影响较小。

功能性不良,一般为FPC 被过度拉扯或过度弯折导致断线,或者FPC 线路与模组的金属部材接触造成短路,或者FPC 线路有金属异物搭接到两条线路造成短路。

本文着重研究不良率较高的FPC 线路有金属异物搭接到两条线路造成的短路不良。

1 FPC短路不良说明1.1 FPC短路不良原因分析FPC 短路不良分析过程:异常片表现为画面异常(黑屏);测量对应两条信号线路阻值=4.5K Ω(短路);对应信号线路的FPC金手指之间发现异物;取下异物分析成分为“Au ”;异物取下后再次点亮确认画面可正常显示。

因此,模组画面异常(黑屏)原因为:FPC 金手指之间有金属异物造成短路不良。

见图1、图2。

进一步分析金属异物“Au ”来源:与FPC 金手指成分一致,显微镜下观察FPC 切断面,可再发现FPC 金手指毛刺。

因此FPC 短路不良根源为:FPC 自身金属屑残留,并搭接到FPC 两条信号线造成短路,最终导致液晶模组画面异常,见图3、图4。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

不良分析

Hale Waihona Puke 將FPC剪下後研磨,發現斷裂處為,FPC Pad與錫之間有明 顯裂痕.

不良分析

將FPC泡入MEK約3小時,將FPC從sensor上拿下來. 預計做電測分析.因提供的電測治具與外型不符, 又無IC內部電路, 故做罷.

結論

1.經切片確認為FPC Pad與焊接處龜裂,疑似FPC在插入 端子時不好作業,使FPC有彎折現象,造成部份產品焊 接處有龜裂現象. 2.因先前出貨的產品未經電測,現有的電測治具也無法 套用在此版本上,故無法確認是出貨前造成或是出貨 後造成,後續若導入電測治具及點膠製程.若SMT後電 測有open現象,則可重新再讓錫重融,確認無問題後, 再進行點膠.

研發處 George Lee 2011.08.08

不良分析

8/3收到客退8PCS不良品, 客戶反饋SMT有問題. 按住IC時,可正常作動,放開時會出現問題. 先將客退品編號.此批產品出貨時未電測.

不良分析

觀察FPC,因IC已點膠無法直接判斷IC處有無錫裂. 但有發現8pcs在端子部均有龜裂現象.

不良分析

因外觀暫無發現其他不良,故拿去打X-ray.發現雖有氣 泡現象,但無法確定氣泡的位置是在錫內部,還是介於 Pad與IC腳之間.

不良分析

重新拿FPC到放大鏡底下觀察,發現FPC Pad有變色情況, 疑似錫裂.位置如下. 因只有特殊角度可以 拍攝,只挑了比較清楚 的照片,其餘7pcs,均有 此現象.