螺旋输送机计算..

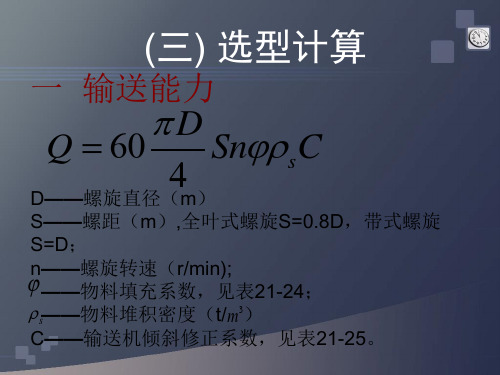

螺旋输送机选型计算

二 螺旋转速

• 螺旋转速太低,则输送量不大;若转速过 高,物料受过大的切向力而被抛起,输送 能力下降而且磨损增加。因此,螺旋轴转 速不能超过某一极限。

• 螺旋轴的极限转速经验公式:

nj

K L r / min D

• 式中 KL 为物料综合特性系数,见表21-24

• 标准转速: 20、30 、35 、45 、60 、75 、

• 电动机功率:

•

N K N0 kw

• 式中

K——功率储备系数,一般

1.2——1.4;

•

——总传动功率,一般取

0.9——0.94。

N

• 端轴的许用扭矩通常以许用千瓦转速比 n 表示, • 为了保证螺旋的扭矩小于许用扭矩,需进行千瓦

转速比验算,应使 N0

N0 n

N n

• 如果 n 值超过表中所列数值,需选用大一级直

90 、120 、150 、190 r/min。

三 螺旋直径

Q D K 2•5

sC

• K为物料综合特性经验系数,见表21-24。

• 如果输送物料块度较大,螺旋直径根据下 式校核;

• 对于筛分过的物料 D>=(4-6)dmax ;

•

dmax

对于未筛分的物料 D >=(8-12)dmax

为被输送物料最大直径。

;

• 标准螺旋直径:150 、200 、250 、300 、 400 、500 、600mm

Q

47 D 2 n s SC

• 如果验算出的 仍在表列所推荐的范围

内,则表示圆整的合适。 高于表列数

值上限,则应加大螺旋直径; 如果低于 下限,则应该降低螺旋转速。

• 螺旋输送机功率用于克服诸多阻力,而一般认为 螺旋输送机的功率消耗与输送量及机长成正比, 而螺把旋所轴有 所损 需失 功归 率入可一按个下总式系计数算内:,即阻力系数 。

浅谈螺旋输送机的设计与计算

浅谈螺旋输送机的设计与计算1、螺旋输送机的结构与功能螺旋输送机主要是由螺旋轴、筒体和前后闸门结构组成。

螺旋轴的旋转可以将盾构机土仓土料输送到皮带机上运输出去。

在应急或者维修情况下,螺旋轴可以缩回,前泥门关闭,这样可以对土仓保压。

螺旋输送机的功能主要有:1)输送土仓土料;2)调节螺旋轴的旋转速度,对土仓挖掘面保压,保证掘进过程的安全。

2、螺旋输送机的理论输送能力螺旋输送机的理论上的出渣能力可以通过以下公式进行计算:Q=π4×D2-d2×P-t×n×60,容积率η=100%。

而在掘进过程中,实际的最大出土量可用以下公式进行计算:(假定是在最大掘进速度下)Q1=π4×Ds2×ν×60。

式中:D-螺旋输送机的内径;d-螺旋输送机中心轴的直径;p-螺距;t-螺旋输送机螺旋叶片厚度;n-螺旋输送机的最高转速、盾构机开挖直径、盾构机的最高推进速度。

盾构机此次提供的的计算参数为:D=0.8m;d=276mm;P=640mm;t=40mm;n=16rpm、6.3m、0.08m/min。

计算结果:螺旋输送机的理论输送能力Q=280m^3/h (η=100%)、盾构机在最高掘进速度下的理论出渣量:Q1(100%)=150m3/h、Q1(130%)=195m3/h,得到安全系数为1.43。

3、螺旋输送机的驱动扭矩计算在计算螺旋输送机驱动单元的输出扭矩的时候,我们考虑到驱动装置需满足如下几个阻力扭矩:T1:将渣土移过螺旋叶片表面时产生的剪切力的扭矩;T2:渣土潜在移动所需的扭矩;T3:渣土在螺旋槽内表面之间的径向摩擦系数所需的扭矩;T4:克服渣土与螺旋轴表面的摩擦力扭矩;T5:克服渣土与螺旋叶面的摩擦力扭矩;T6:机械阻力扭矩;计算T1:图1是以推导的形式表示的螺旋叶片表面的说明简图。

在此,Ws:螺旋轴向力;F:螺旋扭矩;F1:螺旋叶片表面产生的摩擦力;:螺旋超前角度。

螺旋机设计计算指南

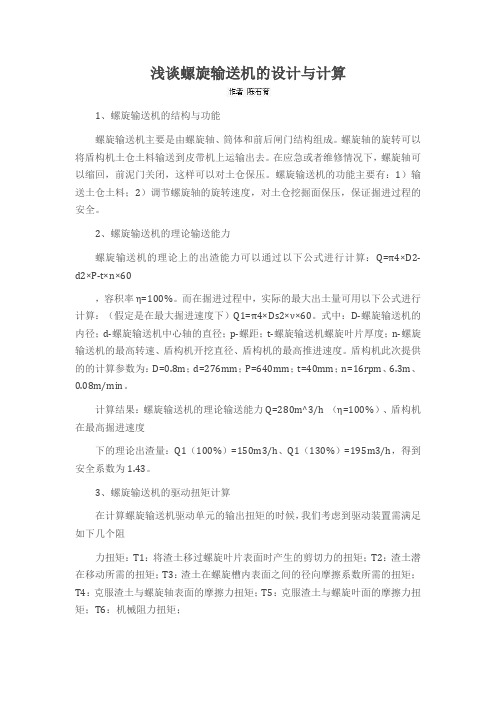

螺旋输送机设计计算1 螺旋输送机输送量按下式计算:Q = 60 π D2 S n ϕ r C / 4 (t / h)式中:G—螺旋输送机的输送能力(t / h)D—螺旋叶片直径(m)S—螺距(m)对于实体螺旋,S = 0.8D;对于带式螺旋,S = Dn—螺旋转速(r / min )ϕ—物料填充系数(见表1)r—物料容积密度(t / m3)C—螺旋输送机的倾钭度系数(见表2)说明:容积密度值仅供计算螺旋输送机输送量时参考。

螺旋轴的转速随输送能力、螺旋直径及输送物料的特性而不同,为了保证在一定输送量下,物料不因受太大的切向力而被抛起,螺旋轴转速有一定极限,一般可按下面的经验公式计算:n = K2 / √ D (r / min)式中:n—螺旋轴的极限转速(r / min)D—螺旋叶片直径(m)K2 —物料特性系数(见表1)上述公式计算出的转速应圆整。

2 螺旋输送机轴功率螺旋输送机轴功率按下式计算:N0 = GL(ξCOSβ± Sinβ)K3 / 367即:N0 = G K3(ξ Ln ± H)/ 367 (Kw)式中:N0 —螺旋输送机计算轴功率(Kw)G —螺旋输送机计算输送量(t / h)K3—功率储备系数K3 = 1.2~1.4ξ—物料的阻力系数(见表1)Ln —螺旋输送机的水平投影长度(m)H —螺旋输送机的垂直投影长度(m)当向上输送时,取+号;向下输送时,取-号。

所需电动机功率:N = N0 / η(Kw)式中:N —输送机所需电动机功率(Kw)η—驱动装置的传动效率(η = 0.94)双管螺旋喂料机双管螺旋喂料机的输送能力按下式计算:Q = 30 π n ϕ(D2-d2)(S-δ)(m3 / h)式中:Q —双管螺旋喂料机喂料能力(m3 / h)D —螺旋叶片直径(m)d —螺旋轴的直径(m)S —螺旋叶片的节距(m)δ—螺旋叶片的厚度(m)n —螺旋的转速(r / min)ϕ—物料的填充系数(一般取0.9)短螺距单头螺旋,螺距减少到2 / 3直径称为短螺距,推荐用于倾角超过20︒的倾钭螺旋输送机,甚至可以垂直使用,也常用于螺旋喂料机,较短的螺距可防止流态化的物料产生自流。

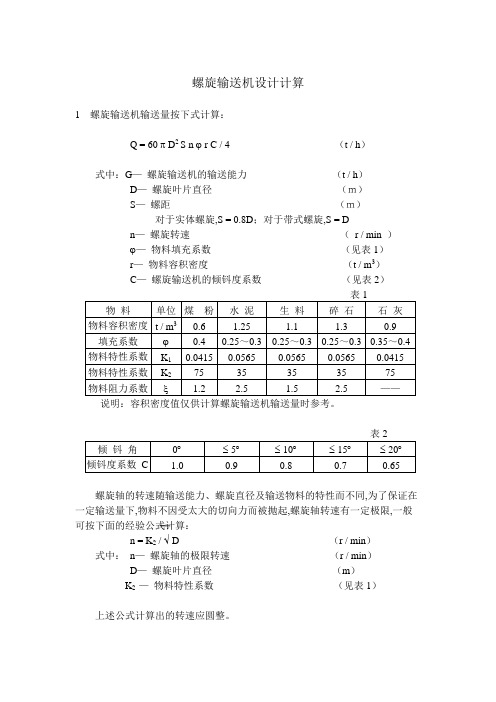

螺旋输送机计算程序

0.005-0.01

16

0.133

=(0.20.35)D

103.1594

1.414214

向上为+向下为 1.2-1.3 1.2-1.4 0.9-0.94 对于一定的物 料,φ叶为定值 0.65-0.75

0.165981559

1.047197551 0.5

15.67618

9.514866 0.167532 0.169117 9.689672

0.01 0.38 0.38

0.1 0.031755 1.333333 0.3 0.4 0.7 1 2

18 倾斜时提升高度H

0.2

19 物料的总阻力系数ω0 20 功率储备系数K 21 传动总效率η总 22 物料与筒内壁的摩擦系数f壳

1.2 1.2 0.9 0.36397

0.36397

23 物料与螺旋叶片的摩擦角φ叶

1 生产率Q(t/h)

41.32868 0.024196 157.0775 0.006366

1.210442 419

0.14 0.124433 0.404433 304.3286

45.72751

备注 119.6677317

17363.47435 32.90005721 (0.6-0.7)D

6 转动轴直径d(m)

0.1 0.095

7 螺旋与筒壁间隙 8 螺旋外径D 9 螺旋内径d 11 机槽内的横断面积F(m2) 12 轴向速度v(m/s) 13 物料容重γ(t/m3) 14 填充系数ψ(见表4-3) 15 倾斜时修正系数β0(4-4) 16 叶片形式系数K1 17 输送机水平投影长度L平(m)

20

24 螺旋叶片的外侧升角a 25 螺旋输送机效率η 26 物料与叶片的摩擦系数f壳 27 物料提升角γ 28 螺旋输送机效率η

输送机功率计算简易公式MY

一、刮板机功率计算简易公式:N=0.003QL+0.004QH+1.1

已知原始数据

序号

名称

单位

数量

1 产量:Q

t/h

20

2 长度:L

m

10

3 垂直提升高度:H

m

2Байду номын сангаас

4 电机功率:N

kw

1.86

备注

功率自动生成。

二、提升机功率计算简易公式:N=0.005QH+1.1

已知原始数据

序号

例一:一台垂直螺旋机,长度18米,产量60吨时,则动力为 N=0.01×60×18+0.004×60×18+1.1=17.3kw,取18.5kW电机。

例二:一台皮带机,总长30米,输送量300吨时,输送高度3米,动力为 N=0.0005×300×30+0.0032×300×3+2.2=9.58kW,取11kW电机。

4、上述公式不需要考虑输送机的具体结构,零部件要素。

5、适用于尾部进料方式是单点喂料的情况。如果是长料斗一段长度内有压力则需要加大动力,具 体加大多少经验确定。

6、上述皮带机高度系数0.0032,比刮板斗提螺旋小,因为它没有物料回落的内摩擦,只需加一个 电机储备系数(1.2/367)。 7、皮带机情况特殊,大产量、长距离、有高差情况下取小系数,反之取大系数。何为大?数百吨 以上,百米以上,有高差。长度50米以下,近于水平取顶值0.0006,百米以下或有高差酌减,水平 取0.00035以上。

例三:一台提升机,港口进出仓用,产量400吨时,提升高度23米,动力为 N=0.005×400×23+1.1=47.1kW,取55kW电机,若是间歇工作不是很重要的场合可取45kW。 还有一种工况就是电机间歇工作,每分钟负载运转10秒,或15秒,其余时间空载,计算功率要比满 负载小,又要比实际负载高,大约是0.5~1倍满负载计算功率。

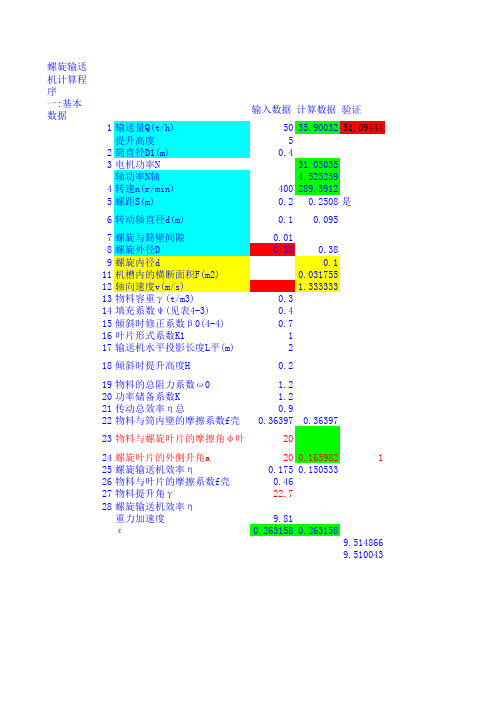

水平螺旋输送机计算程序

水平螺旋输送机计算程序水平螺旋输送机是一种常用的物料输送设备,广泛应用于建筑、化工、矿山等行业。

其主要由螺旋段、传动装置、支座、进料口和出料口等部分组成。

螺旋段是主要工作部分,通过传动装置带动螺旋旋转,从而将物料从进料口输送到出料口。

1.输送物料的特性:-物料名称:煤粉- 物料密度:800 kg/m³- 物料粒度:0.2-2 mm-摩擦系数:0.35- 最大颗粒度:5 mm- 最小颗粒度:0.1 mm-输送能力:10t/h2.螺旋输送机的参数:- 螺旋直径:300 mm- 螺旋转速:30 rpm-输送机长度:10m- 螺旋螺距:400 mm-螺旋转动功率:P=1.1kW3.计算步骤:步骤1:计算物料流量:物料流量(Q)=输送能力/物料密度=10,000/800=12.5m³/h步骤2:计算螺旋转速与进给角度:螺旋每分钟转动圈数(n)= 螺旋转速(rpm)/ 60 = 30 / 60 = 0.5 圈/秒步骤3:计算物料的体积流量:步骤4:计算螺旋截面积和容积系数:螺旋容积系数(Cv)= V / Vmax = (2π * r * l) / (π * r * p) = 2 * l / p = 2 * 10 / 0.4 = 50步骤5:计算物料速度和实际输送负荷:步骤6:检查输送负荷是否符合要求:实际输送负荷(ξ)应小于允许输送负荷(ξmax)= 3.5 N/m²,符合要求。

通过上述计算,我们可以得到螺旋输送机的必要参数和运行情况。

这些参数可以作为设计和选型的依据,确保水平螺旋输送机的正常、高效运行。

当然,在实际应用中,还需要考虑到物料特性、输送距离、工艺要求等因素,并进行综合计算和设计,以满足具体的工程需求。

螺旋输送机设计计算

螺旋输送机设计计算螺旋输送机是一种广泛应用于化工、建材、粮食等部门的输送设备。

其工作原理是利用带有螺旋叶片的转轴在一封闭的料槽内旋转,使得装入料槽的物料在重力和摩擦力的作用下沿着料槽向前移动。

需要注意的是,螺旋输送机适用于输送颗粒状、粉状、小块状物料,不适用于输送易粘接、结块、变质的物料。

此外,螺旋输送机的温度范围应在200℃以下,倾角应不超过20°,一般长度为40m,最大长度不超过70m。

螺旋输送机有不同的分类和结构特征。

叶片的形式包括实体螺旋面、带式螺旋面和叶片式螺旋面。

其中,GX型螺旋机的螺距为叶片直径的0.8倍,即t=0.8D;LS型螺旋机的螺距有几种,φ315以下的螺距与叶片直径相等。

叶片还有左旋和右旋两种,可以根据需要选择。

螺旋机的类型包括水平固定式和垂直式螺旋机,型式包括GX型和LS型,其中LS型螺旋机结构更为先进。

使用螺旋输送机需要考虑物料的填充、特性和综合系数。

表15-1列出了常用物料的填充系数、推荐的螺旋面型式、特性系数A和综合系数A。

需要注意的是,物料的粒度、磨琢性和粘性都会影响其填充系数和推荐的螺旋面型式。

在选择螺旋输送机时,需要根据物料的特性进行综合考虑,以确保输送效果和安全性。

在螺旋输送机的设计中,需要考虑到多个参数。

其中,Q代表输送量,单位为t/h;D代表螺旋直径,单位为m;K代表螺旋距离与直径的比例系数,XXX;ψ代表填充系数,一般有三种取值,分别为0.15、0.33、0.45.对于输送性能好的物料,应该取大值;反之则应该取小值。

需要注意的是,在满足输送量的前提下,转速不宜太高,以免物料受到过大的切向力而无法输送。

在取大转速时,应满足n≤nj=AD,其中A代表综合系数,可查表得到相应的值。

例如,对于面粉,A的值为75,以GX250为例,最高转速应为n≤nj=AD=75/0.25=150rpm。

手册中给出了LS螺旋输送机的输送能力公式:Q=47D2ntφρC(t/h)。

螺旋输送机选用计算

螺旋输送机选用计算(一)螺旋直径计算螺旋输送机的螺旋直径:式中D———螺旋直径,m;K———物料特性系数;Q———输送能力,t/h;ψ———充填系数;γ———物料松散密度,t/m3;C———倾角系数。

按公式(1)计算之D值,应取整数为标准螺旋直径:150、200、250、300、400、500、600毫米。

如果输送物料的粒度较大时,螺旋直径D还应与输送物料粒度保持如下关系:对于未分级物料:D≥(8~10)d(2)对于分级物料:D≥(4~6)d max(3)式中d———物料的平均粒度,mm;d max———物料的最大粒度,mm.如果根据输送物料的粒度需要选择较大的螺旋直径,可维持输送量不变的条件下,选择较低的螺旋转速,以延长其使用寿命。

(二)螺旋转速的计算螺旋转速在满足输送能力的条件下不宜过高,以免物料受过大的切向力而被抛起,以致无法向前输送。

因此螺旋转速n不能超过其极限转速n j:式中n———螺旋转速,r/min;n j———螺旋极限转速,r/min;A———物料综合特性系数。

按公式(4)计算的n j应取整(n)为下述转速:20、30、35、45、60、75、90、120、150、190转/分。

取整螺旋直径D及转速n的数值后,还必须对充填系数进行验算:式中t———螺旋节距,s制法为螺旋直径的0.8倍,D制法与螺旋直径相同,m;其他符号同前.(三)功率计算螺旋输送机的轴功率:式中N0———轴功率,Kw;H———倾斜布置时的提升或下降高度,上运时为正,下运时为负,m;L———水平投影长,m;ω0———物料的阻力系数。

电动机功率:式中N———电动机功率,Kw;K1———备用系数,一般取K=1.15;η———驱动装置总效率,一般取η=0.9~0.94.(四)LS型螺旋输送机(1)LS型固定式螺旋输送机是定型产品。

螺旋直径有100、125、160、200、250、315、400、500、630、800、1000、1250毫米12种。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1行星齿轮传动的符号在行星齿轮传动中较常用的符号如下。

n ——转速,以每分钟的转数来衡量的角速度,r /min 。

ω——角速度,以每秒弧度来衡量的角速度,rad /s 。

a n ——齿轮a 的转速,r /min 。

b n 一一内齿轮b 的转速,r /min 。

x n ——转臂x 的转速,r /min 。

c n ——行星轮c 的转速,r /min 。

ab i ——a 轮输入,b 轮输出的传动比,即 ab i =±baz z CABi ——在行星齿轮传动中,构件A 相对于构件c 的相对转速与构件B 相对构件C 的相对转速之比值,即C AB i =A CB Cn n n n --xabi ——在行星齿轮传动中,中心轮a 相对于转臂x 的相对转速与内齿轮b 相对于转臂x 的相对转速之比值,即x ab i =a xb xn n n n --根据原始条件可以确定所需用的输入功率为16.5 6.80.980.980.980.98P P KW ===⨯⨯入至此,可以确定所用的电动机的型号 Y160M-6 行星轮数3p n =。

配齿计算2传动比条件在行星齿轮传动中,各轮齿数的选择必须确保实现所给定的传动比p i 的大小。

例如,2z —x(A)型行星传动,其各轮齿数与传动比p i 的关系式为b ax i =1-x ab i =1+baz z 可得b z =(bax i -1)a z若令 Y=a z p i ,则有b z =Y-a z式中 p i ——给定的传动比.且有p i =b ax i ;Y ——系数,必须是个正整数;a z ——中心轮a 的齿数,一般,a z ≥min Z 。

3邻接条件 4同心条件在此讨论的同心条件只适用丁渐开线圆柱齿轮的行星齿轮传动。

所谓同心条件就是出中心轮a 、b(或e)与行星轮c(或d)的所有啮合齿轮副的实际中心距必须相等。

对于2Z —X(A)型行星齿轮传动,其同心条件为accb a a ''= 在一般情况下,齿数a z 和b z 都不是p n 的倍数。

当齿轮a 和b 的轮齿对称线及行星轮1的华而Q1与直线O Ⅰ重合时,行星轮2的平面Q 2与直线O Ⅱ的夹角为C δ如果转臂x 固定,当中心轮a 按逆时方向转过C δ时,则行星轮2按顺时针方向转过C δ角,而内齿轮b 按顺时针方向转过C δ角。

当p n 个行星轮在中心轮周围均匀分布时,则两相邻行星轮间的中心角为2pn π。

现设已知中小轮a 和b 的节圆直径ad '和b d ',其齿距为a b p p p ==。

在中心角2p n π内,中心轮a 和b 具有的弧长分别为 a p d n π' 和 b pd n π'对于弧长a pd n π',一般应包含若干个整数倍的齿距p 和一个剩余弧段(a ap δγ'-)。

同理,对于弧长b pd n π',也应包含有若干个整数倍的齿距p 和一个剩余弧段b bδγ'。

可得 12()a ab b a b p p z z nc c pδγδγ''-++=++显然,等式左边等于整数。

要使等式右边也等于整数,其必要和充分的条件是a ab b δγδγ''= 公式表明:两中心轮a 和b 的齿数和(a b z z +)应为行星轮数p n 的倍数, 就是2Z —X(A)型行星传动的安装条件。

5 2Z-X(A)型行星传动据2Z-X(A)型行星齿轮传动的传动比公式1bp az i p z =-= 式中——P 是行星齿轮的特性参数。

应该指出:在对b 轮齿数b z 进行圆整后,此时实际的p 值与给定的p 值稍有变化,但必须控制在其传动比误差范围内。

一般其传动比误差p pi i i i -∆=≤4%。

据同心条件可求得行星轮c 的齿数为222p b a c a i z z z z --== 显然,由上式所求得的c z 适用于非变位的或高度变位的行星齿轮传动。

如果采用角度变位的传动时,行星轮c 的齿数c z 应按如下公式计算,即2b ac c z z z z -'=+∆ 当(b a z z -)为偶数时,可取齿数修正量为a z ∆=-1。

此时,通过角度变位后,既不增 大该行星传动的径向尺寸,又可以改善传动性能。

综合上述公式.则可得2Z —X(A)型传功的配齿比例关系式为2:::::(1):2p p a b c a a p a a pi i z z z c z z i z z n -=-最后,再按公式(3—7)校核其邻接条件。

根据给定的行星齿轮传动的传动比p i 的大小和中心轮a 的齿数a z 及行星轮个数p n ,由表3—2可查得2Z —X(A)型行星齿轮传动的传动比p i 及其各轮齿数。

根据以上步骤可以确定其齿数及传动比如下:a z 17、c z 67、b z 151、bax i 9.88。

参数计算6标准直齿圆柱齿轮的基本参数模数——分度圆上的齿距p 与圆周率π(无理数)的比值,即 pm π=模数m 是齿轮的一个基本参数,其单位为mm(毫米)。

因齿距p m π=,若模数m 增大,则齿轮的齿距p 就增大;齿轮的轮齿及各部分尺寸均相应地增大。

为了齿轮的设计、制造和测量等工作的标准化,模数m 的数值已经标准化。

渐开线圆柱齿轮模数可参见GB1357-1987。

在此应该指出,由于在齿轮的不同圆周上,其齿距不相同,故其模数也是不同的;只有分度圆上的模数m 是标准值。

因齿轮分度圆的周长为 d zp π=,即可得pd z π= ;两式联立可得齿轮的分度圆直径d mz =齿项高系数*a h ——按GBl356—1988规定:正常齿*a h =1,短齿*a h =0.80。

顶隙系数*c ——按GBl357—1988规定:正常齿*c =0.25,短齿*c =0.3。

一对渐开线圆柱直齿轮的正确啮合条件是:两齿轮的模数m 相等,分度圆压力角α相等,即12m m m == 12ααα== 齿轮的模数的确定,由公式初算得12.1 1.71m K ===mm根据所设计的题目要求,选定模数 2.5m mm =。

表5-2受力分析及强度计算7行星齿轮传动的受力分析在已知原动机(电动机等)的名义功率P 和同步转速n 的条件下,其输入件所传递的转矩A T 可按下式计算,即119550A P T n = (N ·m ) 式中 1p ———输入件所传递的名义功率,kw ; 1n ———输入件的转速,r /min 。

在圆柱齿轮传动中,若忽略齿面间的摩擦力的影响,其法向作用力n F 可分解为如下的三个分力,即 切向力112000t T F d = (N) 径向力tan cos t nr F F αβ=(N)轴向力 tan a t F F β= (N) 法向力n F 与切向力t F 的关系式为 cos cos tn nF F βα=⨯(N )对于直齿圆柱齿轮传动,由于轮齿的螺旋角0β=,法面压力角n αα=,故其轴向力a F =0,则可得切向力 112000t T F d =(N) 径向力 tan r t F F α= (N) 法向力 cos tn F F α=(N) 式中 1T ——啮合齿轮副中小齿轮传递的转矩,N ·m ;β——斜齿轮分度圆上的螺旋角,(°); 1d ——小齿轮分度圆直径,mm ; α——分度圆压力角,通常α=20°。

8行星齿轮传动首先应计算输入件中心轮a 在每一套中(即在每个功率分流上)所承受的输入转矩为1119550a p p T P T n n n == 式中 a T ——中心轮a 所传递的转矩,N ·m ;p n ——行星轮数目。

按照上述提示进行受力分析计算,则可得行星轮c 作用于中心轮a 的切向力为111 6.89550955022.329703a p p T P T N m n n n ====⋅⨯ 20001050.17aca p aT F N n d ==' 1050.17ac ca F F N =-=- 1050.17bc ac F F N ==- 22100.34xc ac F F N =-=-31052100.34661.607x p x cx T n r F N m ==⨯⨯=⋅ 1050.17cb bc F F N =-= 594.662000bb p cb d T n F N m '=⨯=⋅ 9 行星轮支承上和基本构件轴上的作用力。

圆柱中心轮与行星轮相啮合时,行星轮上的切向力ic F 可按如下公式计算,即2000iic p i T F n d ='(N ) 例如,在2Z —X(A)型行星齿轮传动中,中心轮a 作用于行星轮c 上的切向力ac F公式(6—10)计算,即 2000aac p aT F n d -=' (N ) 对于钢制行星轮c ,其材料密度637.810/kg mm ρ-=⨯;行星轮的相对体积 24xc cd V b πλ=将ρ和x c V 的关系式代入公式,则可得2Z —X(A)型传动行星轮的离心力LF 为11226.3710L c xx F d bn r λ-=⨯ 式中 c d ——行星轮c 的分度圆直径,mm ; b ——行星轮的宽度,mm ;λ——行星轮的折算系数.相对于转臂x 转动的行星轮及其轴承的质量直径为 c d 、宽度为b 的实心钢制圆柱体质量之比值的系数。

当滚动轴承安装在行星轮内时,0.5~0.7λ=;当滚动轴承安装转臂x 内时,1~1.3λ= 。

10箱体的结构及各个尺寸的计算数值如下:(1)箱体的材料为 HT200,采用铸造,机体的结构采用卧式不剖分机体(2)尺寸系数 334002171.4710001000D B K δ+⨯+=== 式中 D ——机体内壁直径 B ——机体宽度故 其K δ值在1.25~1.6之间,壁厚δ大于10~13。

根据实际情况取δ为12mm 。

机体壁厚 δ=12mm 前机盖厚度 110mm δ= 后机盖厚度 212mm δ=机体法兰凸缘厚度 311.2515d mm δ== 加强筋厚度 412mm δ= 加强筋斜度 2α=︒机体和机盖紧固螺栓直径 112d mm = 轴承端盖螺栓直径 210.810d d mm == 地脚螺栓直径1216d mm =≥= 机体底座凸缘厚度 (1~1.5)24h d mm == 地脚螺栓孔的位置12 1.2(5~8)26(5~8)22c d mm c d mm=+==+=11螺旋周长的计算螺旋外周长:1.318()L m === 螺旋内周长:10.47234()L m === 0.40.04()25252d D r m ====⨯⨯ 0.420.2()22D D R R m =⇒=== 0.20.040.16()R c r c R r m =+⇒=-=-= 12螺旋机的输送量根据所给的原始条件可以计算出螺旋机的输送量Q ; 因为是水平布置的H=0、β=0 。