电炉配料计算

感应炉炼钢配料的计算

感到电炉炼钢配料的盘算感到电炉炼钢,多数采纳不氧化法熔炼,配料盘算多参照电弧炉不氧化法配料盘算办法进展。

通过探究,对感到电炉炼钢配料跟调正盘算进展总结,运用于消费,获得必定后果。

1配料盘算1.1配料本卷须知〔1〕依照铸钢商标跟功能请求,断定公道的操纵值。

〔2〕依照炉料品质跟炉子实践状况,公道确实定接纳率。

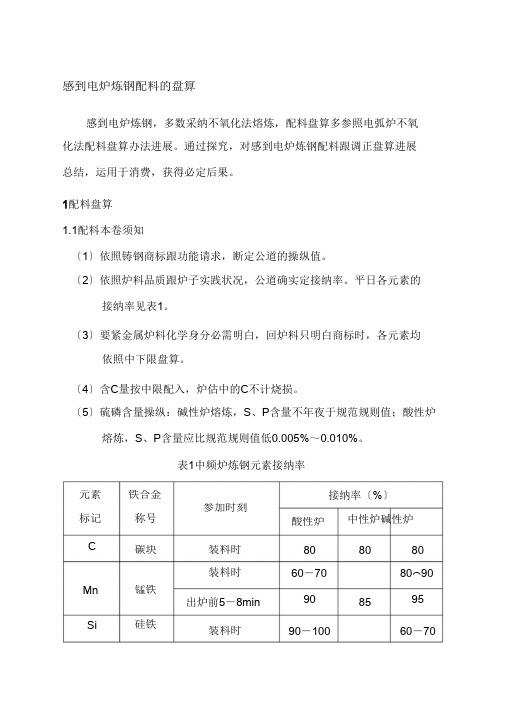

平日各元素的接纳率见表1。

〔3〕要紧金属炉料化学身分必需明白,回炉料只明白商标时,各元素均依照中下限盘算。

〔4〕含C量按中限配入,炉估中的C不计烧损。

〔5〕硫磷含量操纵:碱性炉熔炼,S、P含量不年夜于规范规则值;酸性炉熔炼,S、P含量应比规范规则值低0.005%~0.010%。

表1中频炉炼钢元素接纳率元素标记C 铁合金称号接纳率〔%〕中性炉碱性炉参加时刻酸性炉碳块装料时装料时8060-709080 8080⌒9095Mn Si 锰铁硅铁出炉前5-8min 85装料时90-100 60-70100 98 95 95 95 98 95 9095959595100出炉前5-8min装料时Mo Cr W 钼铁铬铁钨铁出炉前15-30min装料时9897-9895出炉前5-8min装料时100 出炉前15-30min 98出炉前>~10min92-9580-90出炉前5-8min95~9880-9080-9080-90含量<0.3%出炉前5-8min含量>1.0%V 钒铁90 90 90Nb Ni Al 铌铁镍板铝块出炉前5-8min 85 909890装料时100 100 出炉前3~5min 93-95 装料时100959898100Cu 电解铜出炉前15-30min 98Ti B50708592钛铁硼铁终脱氧后,冲包终脱氧后,冲包出炉前-9090-90908590石墨电极粉焦炭粉出炉前80 80 80 1.2配料盘算步调为了简化运算,以炉料咨询题替代钢液量。

〔1〕盘算铁合金参加量铁合金参加量炉料总量操纵值接纳率回炉料含该元素量铁合金中该元素含量低合金钢:铁合金参加量出钢量操纵身分炉内钢液元素含量收得率铁合金中元素含量单位高合金钢铁合金参加量炉内钢液量操纵身分炉内钢液元素铁合金身分操纵身分收得率〔2〕盘算碳素废钢〔或质料纯铁〕预加量碳素废钢预加量〔〕炉料总量〔〕―回炉料分量〔〕―铁合金总量〔〕〔3〕核算炉估中C、Si、Mn均匀含量种种炉料分量元素含量均匀含量炉料总量〔4〕盘算生铁、硅铁、锰铁参加量参加量炉料总量操纵值接纳率炉估中均匀含量生铁含量〔或硅铁、锰铁中、含量〕留意:运用高碳锰铁配料时,由于锰铁要带入较多的碳,生铁的加入量应比实践盘算后果恰当减小。

感应电炉的配料计算

具体配料 100kg中频感应电炉

配比(%)

炉料重量(kg)

炉前包(100kg)内处理

生铁(Q10) 66.5

66.5

球化剂1.5%:100×1.5%=1.5kg

回炉料(QT) 30.0

30.0

废钢 3.5

3.5

一次孕育剂0.5%: 100×0.5%=0.5kg

(75Si-Fe)

65Mn-Fe 0.11 0.17 0.17

需加Si-Fe:0.4kg(不计烧损)

9

2)QT700-2(原铁液)(酸性炉)

类别

C

Si Mn

P

S

设计成分(%) 3.7 1.3 0.4 ≤0.06 ≤0.05

元素增减率A(%)

考虑元素增减后的 炉料成分(%)

-5 3.89

-7 1.40

-20 0

0

0.50 ≤0.06 ≤0.05

X 炉料

X 铁水 1 A

0.046 0.06

合格

12

注:

1. 电炉的S原一般在0.03~0.05%。 2. 原铁水含Si1.3%,加上球化剂(以1.5%计)

中含Si量0.60%和孕育剂(一次孕育0.5%, 二次或瞬时孕育0.1%)中含Si量0.45%,则 终硅为2.35%左右。 3. 0.5%Cu(电解铜板)在炉前包内冲入。

10

根据生产条件,确定球铁回炉料配比为30%。 设炉料总重为100%,其中生铁为x%, 则废钢为(100-30-x)=(70-x)(%)。 可根据各种炉料的含碳量,列出下式: 4.15x+0.15(70-x)+3.75×30=3.89×100 4.15x+10.5-0.15x+112.5=389 4.00x=266 x=66.5(%)生铁, 而废钢为(70-x)=(70-66.5)=3.5(%)。

电炉炼钢的配料计算_装料方法及操作

【本章学习要点】本章学习电炉炼钢的配料计算,装料方法及操作,电炉熔化期、氧化期、还原期的任务及其操作,出钢操作等。

第二节配料配料的首要任务是保证冶炼的顺利进行。

科学的配料既要准确,又要合理地使用钢铁料,同时还要确保缩短冶炼时间、节约合金材料并降低金属及其他辅助材料的消耗。

一、对配料的基本要求1.准确配料一般是根据冶炼的钢种、设备条件、现有的原材料和不同的冶炼方法进行配料。

配料的准确性包括炉料重量及配料成分两个方面。

配料重量不准,容易导致冶炼过程化学成分控制不当或造成钢锭缺支短尺废品,也可能出现过量的注余增加消耗。

炉料化学成分配得不准,会给冶炼操作带来极大的困难,严重时将使冶炼无法进行。

以氧化法冶炼为例,如配碳量过高,会增加矿石用量或延长用氧时间;配碳量过低,熔清后势必进行增碳;配入不氧化元素的含量如果高于冶炼钢种的规格,需加入其他金属料撤掉多余的含量或进行改钢处理,既延长了冶炼时间,降低了炉衬的使用寿命,增加了各种原材料的消耗,又影响钢的质量,如果配得过高而又无其他钢种可更改时,只有终止冶炼。

为了杜绝以上情况的发生,配料前掌握有关钢铁料及铁合金的化学成分是十分必要的。

实际上,影响配料准确性的因素较多,除与计划、计算及计量有关外,还与收得率、炉体情况、钢铁料及铁合金的科学管理、装料工和炼钢工的操作水平等有关。

2.钢铁料的使用原则钢铁料的使用原则主要应考虑冶炼方法、装料方法、钢种的化学成分以及产品对质量的要求等。

根据冶炼方法的不同特点使用钢铁料,钢铁料的化学成分必须符合冶炼钢种的需要。

氧化法有较好的脱磷、去气、除夹杂的能力,应多使用普通的粗料;返吹法和不氧化法因脱磷、去气、除夹杂能力不强,但能回收贵重的合金元素,所以应尽量使用优质的返回精料。

由于对轴承钢、曲轴钢以及高标准的结构钢等的质量与使用性能要求较高,无论采用何种方法冶炼,最好多用一些精料。

此外,在配料时,还应预先掌握钢铁料的块度和单位体积重量。

不锈钢配料计算

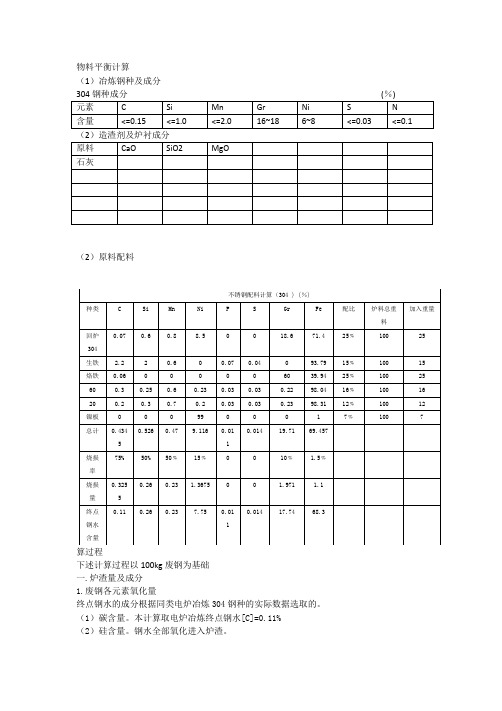

物料平衡计算

(1)冶炼钢种及成分

(2)造渣剂及炉衬成分

(2)原料配料

算过程

下述计算过程以100kg废钢为基础

一.炉渣量及成分

1.废钢各元素氧化量

终点钢水的成分根据同类电炉冶炼304钢种的实际数据选取的。

(1)碳含量。

本计算取电炉冶炼终点钢水[C]=0.11%

(2)硅含量。

钢水全部氧化进入炉渣。

(3)锰含量。

终点钢水残猛量一般含原料的50%到60%,本计算取50%。

(4)磷含量。

取脱磷为零。

(5)硫含量。

取脱硫为零。

(6)镍含量。

本计算取15%。

(7)Gr含量。

计算取10%。

(8)铁含量。

烧损量为1.5%。

3.造渣剂加入量及其各组元质量

(1)矿石、铁矾土、炉衬带入炉渣各组元质量。

终渣量及成分。

整合版 电炉炼钢计算部分要点

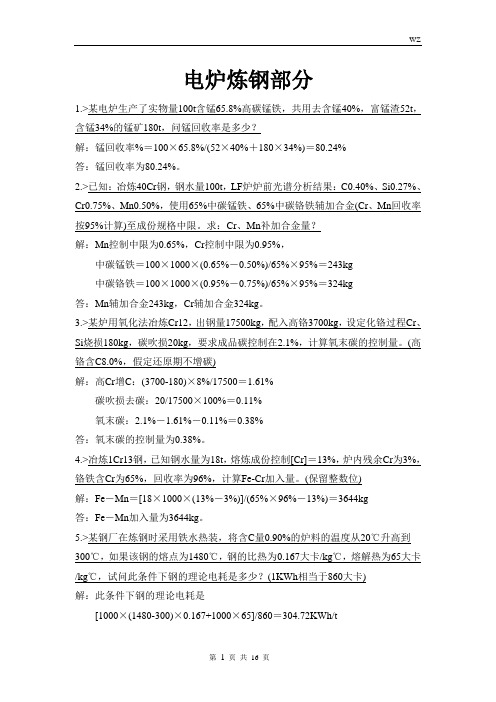

电炉炼钢部分1.>某电炉生产了实物量100t含锰65.8%高碳锰铁,共用去含锰40%,富锰渣52t,含锰34%的锰矿180t,问锰回收率是多少?解:锰回收率%=100×65.8%/(52×40%+180×34%)=80.24%答:锰回收率为80.24%。

2.>已知:冶炼40Cr钢,钢水量100t,LF炉炉前光谱分析结果:C0.40%、Si0.27%、Cr0.75%、Mn0.50%,使用65%中碳锰铁、65%中碳铬铁辅加合金(Cr、Mn回收率按95%计算)至成份规格中限。

求:Cr、Mn补加合金量?解:Mn控制中限为0.65%,Cr控制中限为0.95%,中碳锰铁=100×1000×(0.65%-0.50%)/65%×95%=243kg中碳铬铁=100×1000×(0.95%-0.75%)/65%×95%=324kg答:Mn辅加合金243kg,Cr辅加合金324kg。

3.>某炉用氧化法冶炼Cr12,出钢量17500kg,配入高铬3700kg,设定化铬过程Cr、Si烧损180kg,碳吹损20kg,要求成品碳控制在2.1%,计算氧末碳的控制量。

(高铬含C8.0%,假定还原期不增碳)解:高Cr增C:(3700-180)×8%/17500=1.61%碳吹损去碳:20/17500×100%=0.11%氧末碳:2.1%-1.61%-0.11%=0.38%答:氧末碳的控制量为0.38%。

4.>冶炼1Cr13钢,已知钢水量为18t,熔炼成份控制[Cr]=13%,炉内残余Cr为3%,铬铁含Cr为65%,回收率为96%,计算Fe-Cr加入量。

(保留整数位)解:Fe-Mn=[18×1000×(13%-3%)]/(65%×96%-13%)=3644kg答:Fe-Mn加入量为3644kg。

炉料计算及配方.

炉料计算及配方7月28日1. 新生铁成分:C 4.1 Sr 0.9 Mn0.182. 回炉铁成分:C3.28 Sr1.83 Mn0.833. 废钢成分:C0.3 Sr0.2 Mn0.5炉料计算:1.C的总量计算:新生铁 4.1×600÷900=2.73 回炉铁3.28×180÷900=0.66废钢0.3×120÷900=0.04总C:2.73+0.66+0.04=3.43-0.1(炉内烧损)=3.332.Sr的总量计算:新生铁 0.9×600÷900=0.6 回炉铁 1.83×180÷900=0.37废钢0.2×120÷900=0.03总Si:0.6+0.37+0.03=1+0.2(炉内增Si)=1.2成分中少Si:1.85-1.2=0.65炉内须加入Fe-Si:0.65×9÷75%=7.83.Mn的总量计算:新生铁 0.18×600÷900=0.12 回炉铁 0.83×180÷900=0.17废钢0.5×120÷900=0.07总Mn:0.12+0.17+0.07=0.36成分中少Mn:0.8-0.36=0.44炉内须加Fe-Mn:0.44×9÷65%=6.1炉料配方:新生铁:600 回炉铁:180 废钢:120 硅铁:8 锰铁:67月29日修正7.28配方炉料计算:1.C的总量计算:新生铁 4.1×600÷900=2.73 回炉铁3.28×160÷900=0.58废钢 0.3×140÷900=0.05总C: 2.73+0.58+0.05=3.36-0.1(炉内烧损)=3.262.Si的总量计算:新生铁 0.9×600÷900=0.6 回炉铁 1.83×160÷900=0.325废钢 0.2×140÷900=0.03总Si:0.6+0.325+0.03=0.955+0.2(炉内增Si)=1.155成分中少Si: 1.85-1.155=0.695炉内须加入Fe-Si:0.695×9÷75%=8.343.Mn的总量计算:新生铁 0.18×600÷900=0.12 回炉铁 0.83×160÷900=0.148废钢 0.5×140÷900=0.08总Mn:0.12+0.148+0.08=0.35成分中少Mn:0.8-0.35=0.45炉内须加入Fe-Mn:0.45×9÷65%=6.2修正后的炉料配方:新生铁:600 回炉铁:160 废钢:140 硅铁:8.5 锰铁:68月18日新生铁成分:C4.12 Si0.88 Mn0.38回炉铁成分:C3.28 Si1.83 Mn0.83废钢成分: C0.3 Si0.2 Mn0.5炉料计算: 3.5 ×260÷900=1.011.C的总量计算:新生铁 4.12×490÷900=2.24 回炉料3.28×280÷900=1.02废钢 0.3×130÷900=0.043 0.3×150÷900=0.05总C: 2.24+1.02+0.043=3.303-0.05(C烧损)=3.252.Si的总量计算:新生铁:0.88×490÷900=0.48 回炉料:1.83×280÷900=0.57废钢: 0.2×130÷900=0.029 0.53总Si: 0.48+0.57+0.029=1.08+0.2(增Si)=1.28 1.24成分中少Si: 1.83-1.28=0.55 0.59炉内须加入Fe-Si: 0.55×9÷75%=6.6 7.083.Mn的总量计算:新生铁 0.38×490÷900=0.21 回炉料 0.85×280÷900=0.260.25废钢: 0.3×130÷900=0.043 0.05总Mn: 0.21+0.26+0.04=0.51成分中少Mn:0.85-0.51=0.34 (0.32)炉内须加入Fe-Mn:0.3×9÷65%=4.7 (150)炉料配方:新生铁 500(490)回炉料 280 废钢 120(130)硅铁 6.5 ( 7.0)锰铁 5(4.5 )铬铁(4.5)C:2.75+0.656+0.04=3.45-0.1=3.35Si:0.59+0.37+0.03=0.99+0.2=1.19少Si:1.85-1.19=0.66须加Fe-Si:0.66×9÷75%=7.9Mn:0.253+0.17+0.04=0.463少Mn:0.85-0.463=0.39须加Fe-Mn:0.39×9÷65%=5.48月23日新生铁成分:C 4.3 Si 1.12 Mn 0.05回炉料成分:C 3.28 Si 1.83 Mn 0.83废钢成分:C 0.3 Si 0.2 Mn 0.3炉料计算:1.C的总量计算:2.23 1.19新生铁:4.3×440÷900=2.10 回炉料:3.25×310÷900=1.12废钢:0.3×150÷900=0.05总 C: 2.10+1.12+0.05=3.27-0.05(炉内烧损)=3.222.Si的总量计算:新生铁:1.12×440÷900=0.55 回炉料:1.83×310÷900=0.63废钢:0.2×150÷900=0.03总Si: 0.55+0.63+0.03=1.21+0.2(炉内增Si)=1.41成分中少Si: 1.83-1.41=0.42炉内须加Fe-Si: 0.42×9÷75%=5.043.Mn的总量计算:新生铁:0.05×440÷900=0.024 回炉铁:0.83×310÷900=0.286废钢 0.3×150÷900=0.05总Mn: 0.025+0.286+0.05=0.36成分中少Mn: 0.85-0.36=0.49炉内须加Fe-Mn: 0.49×9÷65%=6.78炉料配方:新生铁 440 回炉料 310 废钢 150 硅铁5 锰铁 6.8 铬铁4.5 硅钡孕育剂 59月8日1.新生铁 C 4.12 Si 0.88 Mn 0.382.回炉料 C3.45 Si 1.83 Mn 0.853.废钢 C 0.3 Si 0.2 Mn 0.3一.C的计算:1.新生铁:4.12×500÷900=2.292.回炉料:3.45×260÷900=1.03.废钢:0.3×140÷900=0.05总C: 2.29+1.0+0.05=3.34-0.05(炉内烧损)=2.29二.Si的计算:1.新生铁:0.88×500÷900=0.492.回炉料:1.83×260÷900=0.533.废钢:0.2×140÷900=0.03总Si:0.49+0.53+0.03=1.05+0.2(增Si)=1.25少Si: 1.83-1.25=0.58须加Fe-Si: 0.58×9÷75%=6.96三.Mn的计算:1.新生铁:0.38×500÷900=0.212.回炉料:0.85×260÷900=0.253.废钢:0.3×140÷900=0.05总Mn: 0.21+0.25+0.05=0.51少Mn:0.85-0.51=0.34须加Fe-Mn: 0.34×9÷65%=4.7四.炉料配方:新生铁:500 回炉铁:260 废钢:140 硅铁:7 锰铁:4.7铬铁:4.5 硅钡孕育剂:54.5×400÷900=2。

感应炉炼钢配料的计算

感应电炉炼钢配料的计算感应电炉炼钢,多半采用不氧化法熔炼,配料计算多参照电弧炉不氧化法配料计算方法进行。

经过探索,对感应电炉炼钢配料和调正计算进行总结,应用于生产,取得一定效果。

1 配料计算1.1配料注意事项(1) 根据铸钢牌号和性能要求,确定合理的控制值。

(2) 根据炉料质量和炉子实际情况,合理的确定回收率。

通常各元素的回收率见表1。

(3) 主要金属炉料化学成分必须明确,回炉料只知道牌号时,各元素均按照中上限计算。

(4) 含C量按中限配入,炉料中的C不计烧损。

(5) 硫磷含量控制:碱性炉熔炼,S、P含量不大于标准规定值;酸性炉熔炼,S、P含量应比标准规定值低0.005%~0.010%。

表1 中频炉炼钢元素回收率元素符号铁合金名称加入时间回收率(%)酸性炉中性炉碱性炉C 碳块装料时80 80 80 Mn 锰铁装料时60-70 80⌒90出炉前5-8min 90 85 95 Si 硅铁装料时90-100 60-70出炉前5-8min 100 90 95 Mo 钼铁装料时98 100出炉前15-30min 95 95 98Cr 铬铁装料时95 97-98出炉前5-8min 95 95 95 W 钨铁装料时98 100出炉前15-30min 95 95 98V 钒铁出炉前>~10min 92-95 80-90 95~98 出炉前5-8min含量<0.3%80-90 80-90 80-90 出炉前5-8min含量>1.0%90 90 90Nb 铌铁出炉前5-8min 85 90 90Ni 镍板装料时100 98 100Al 铝块出炉前3~5 min 93-95Cu 电解铜装料时100 98 100出炉前15-30min 95 98 98 Ti 钛铁终脱氧后,冲包50-70 85-92B 硼铁终脱氧后,冲包85 90 90石墨电极粉出炉前90 90 90 焦炭粉出炉前80 80 80 1.2配料计算步骤为了简化运算,以炉料问题代替钢液量。

炉料计算

炉料计算1. 料线到风口容积==高炉有效容积—3.14/4(炉缸直径D 2×铁口中心线到风口中心线的距离+炉喉直径2×料线高度)==1059—3014/4(3.82×3.3+32×1.5)== 2. 每吨矿石的出铁量==1000×(铁矿石的含铁量÷生铁的含铁量取0..95×铁的回收率取0.995)3. 一氧化碳利用率==二氧化碳÷(二氧化碳+一氧化碳)4. 高炉入炉风量,(标态)立方米每秒/分钟==高炉有效容积×冶炼强度×每吨干焦耗风量取2650M 3÷14405. 矿石中氧化镁的含量==(渣中镁含量取0.08×渣铁比×矿石含铁量)÷0.956. 洗炉时萤石用量==矿石批重×综合矿含铁×吨铁渣量×渣中佛化钙含量÷(0.95×萤石中佛化钙含量)洗炉墙渣中佛化钙可控制在2﹪-3﹪, 洗炉缸渣中佛化钙可控制在洗炉墙渣中佛化钙可控制在4﹪-5﹪7. 萤石洗炉时炉渣的真实碱度=={渣中钙—(56÷78×渣中佛化钙含量)}÷渣中硅含量8. 批料入炉总流量==各种原燃料的消耗量×各种原燃料的含硫量(彼此相加) 9. 吨铁硫负荷==批料含硫量÷批料理论出铁量10. 标准风速M/S==入炉风量÷(60×风口总面积)11. 实际风速==【标准风速×(273+热风温度)/273】×【0.101÷(0.101+热风压力)】 12.鼓风动能==风口总面积/(60×风口总面积)×入炉风量×鼓风密度取1.293㎏/m 3 13. 固定碳为88.5的焦炭燃烧一吨焦炭生成的煤气量为104020 m 3/T14. 理论出渣量==每批料代入的钙量/渣中的钙量/批料理论出铁量15.焦比==16.负荷==17.冶强==18.煤比==19.校正R==20.理论出铁量==21.矿耗==22.。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

0.046 0.120 0.120 0.050

0.082 0.018 0.080 0.050

0.7 0.8 -0.1

0.040 0.050 0.050

0.008 0.023 0.018 0.048

0.018 0.020 0.050

配料计算表 Mn 炉料% 0.750 0.000 0.750 0.112 0.000 0.350 0.150 0.138 0.325 原料% P 炉料% 原料% 0.100 0.100 0.009 0.000 0.060 0.015 0.016 S 炉料% 0.080 0.080 0.016 0.000 0.040 0.015

名称 孕育剂(HT) 孕育剂(QT) 锰铁 硅铁 球化剂 增C剂 合金收得率 炉料烧损率 烧损率2

碳

硅 0.6

锰

硫

磷

稀土

用量%

0.6 0.7 0.4 0.9 0.9 0.025 1 0 0.95

灰铁回炉 球铁回炉 废钢

பைடு நூலகம்

3.3 3.65 0.2

1.8 2.7 0.4

0.8 0.3 0.5

名称 铸铁要求 烧损(增加) 炉料要求 新生铁 回炉料 废钢 成分差数(合计) 孕育剂(一二次) 炉后硅铁 覆硅孕育 球化剂 增碳剂 配料核算数 名称 铸铁要求 烧损 炉料要求 新生铁

增碳剂 孕育剂 配料核算数

1.202 0.400

0.900

1.202 0.600 0.216

炉内铁水重量 烧损 硅铁 锰铁 废钢 增C剂

目标成份 差额

3.5 3.2 0.3

1.8 1.8 0

重量(千克)

配料计算表 Mn 炉料% 0.300 0.000 0.300 0.041 0.135 0.175 (0.051) 原料% P 炉料% 原料% 0.050 S 炉料% 0.020 0.500 0.004 0.009 0.018 0.045

QT回炉料(铁屑)

百分比% 炉料量(KG)

0.200 0.450 0.350 0.400 0.321 0.400 1.300 1.719

300.000 675.000 525.000 5.000 2.732 5.000

QT450-10电炉配料计算表 C Si Mn 原料% 炉料% 原料% 炉料% 原料% 3.700 2.700 0.100 0.000 0.370 2.700 4.200 0.840 0.600 0.120 0.206 3.600 1.620 2.600 1.170 0.300 0.400 0.140 0.400 0.140 0.500 1.100 1.270 0.600 0.432 0.650 0.321 0.650 0.234 0.400 0.416

百分比% 炉料量(KG)

原料%

回炉料 废钢 成分差数 硅铁 65Mn

0.200 0.000 0.500 0.300 0.551 0.325

3.950 3.700 3.300 0.200

HT200(50,3.1-8)电炉配料计算表 C Si Mn 炉料% 原料% 炉料% 原料% 3.300 2.000 0.050 0.020 3.474 1.961 0.790 1.638 0.328 0.559 0.000 2.700 0.000 0.500 1.650 1.900 0.950 0.700 0.060 0.400 0.120 0.500 0.974 0.347 0.700 0.551 0.500